KCSJ-15支承块加工工艺规程及铣C面夹具设计.doc

KCSJ-15支承块加工工艺规程及铣C面夹具设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共44页)

编号:6135878

类型:共享资源

大小:1.48MB

格式:ZIP

上传时间:2017-11-26

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

kcsj

15

支承

加工

工艺

规程

夹具

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

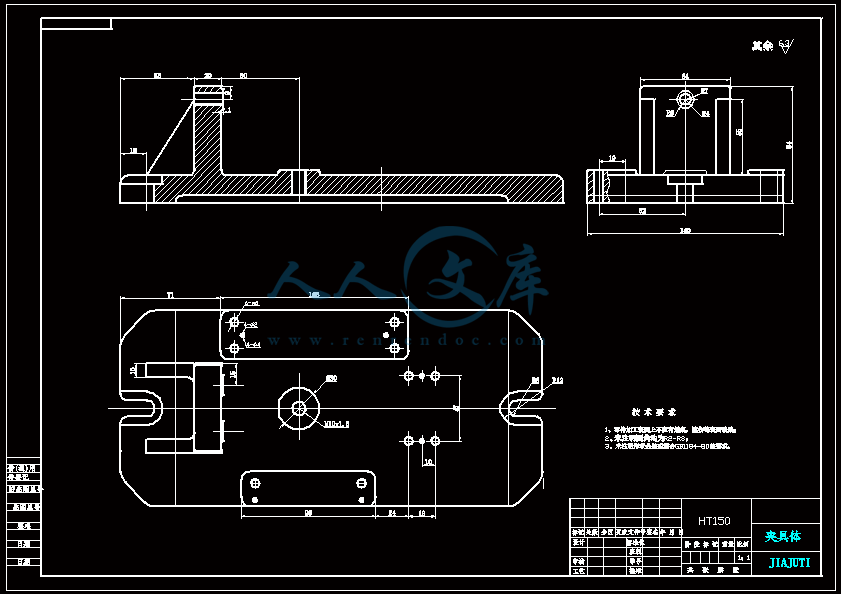

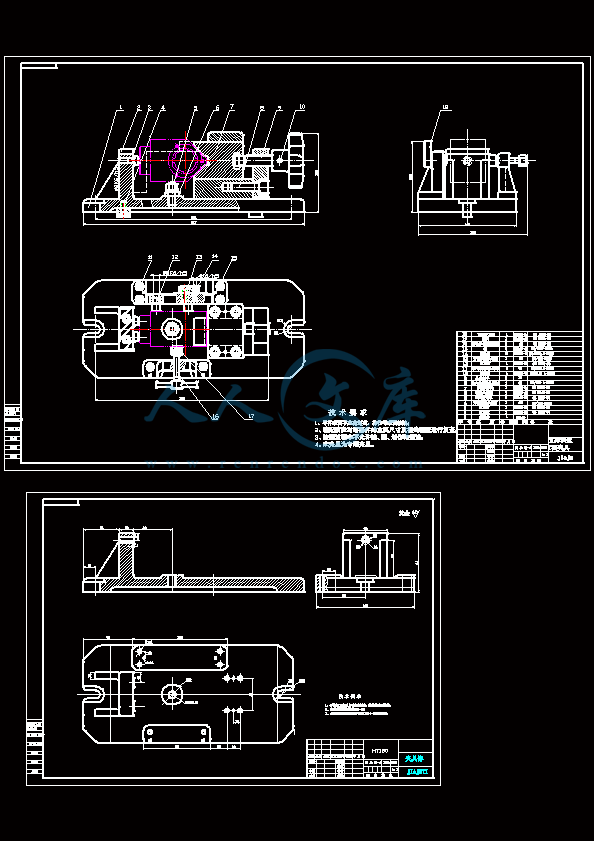

购买后包含有 CAD 图纸和说明书,咨询 Q 197216396机械制造工艺学课 程 设 计 说 明 书班 级 : 学 生: 指导老师 : 学 号: 购买后包含有 CAD 图纸和说明书,咨询 Q 197216396购买后包含有 CAD 图纸和说明书,咨询 Q 197216396购买后包含有 CAD 图纸和说明书,咨询 Q 197216396购买后包含有 CAD 图纸和说明书,咨询 Q 197216396目 录 1、设计任务3二、计算生产纲领、确定生产类型5三、零件的分析53.1、零件的作用53.2、零件的工艺分析5 四、确定毛坯的购买后包含有 CAD 图纸和说明书,咨询 Q 197216396制造方法、初步确定毛坯形状7 五、工艺规程设计85.1、定位基准的选择85.2、工件表面加工方法的选择85.3、制定工艺路线95.4、确定加工余量、工序尺寸及公差95.5、选择机床及对应夹具、量具、刃具125.6、确定切削用量、基本工时(机动时间)14 六、夹具设计316.1、设计要求316.2、夹具设计的有关计算316.3、夹具结构设计及操作简要说明32参考文献34致谢34购买后包含有 CAD 图纸和说明书,咨询 Q 197216396购买后包含有 CAD 图纸和说明书,咨询 Q 197216396购买后包含有 CAD 图纸和说明书,咨询 Q 197216396购买后包含有 CAD 图纸和说明书,咨询 Q 197216396一、机械加工工艺课程设计任务书题目 支撑块零件机械加工工艺规程及夹具设计 学号 6 姓名 主要内容:1、设计零件毛坯,绘制毛坯图。2、制定该零件机械加工工艺路线,填写工艺过程卡。3、设计 C 面加工工序过程,填写工序卡。4、设计 C 面加工工序中所使用的专用夹具,绘制夹具装配图及其主要零件图。5、编写课程设计说明书。基本要求:在熟悉机械制造技术教材和相关参考资料的内容的基础上,阅读所发零件图图形,根据图形结构特点设计零件的毛坯结构,绘制零件毛坯图;根据零件的零件结构特点和各加工面的尺寸以及形位公差和表面精度,合理分配零件的各工序的加工方法;并结合毛坯尺寸确定制定工序的切削用量,填写工艺过程卡和工序卡;而后根据指定工序的加工情况,设计专用夹具,绘制夹具装配图及其主要零件图;最后编写设计说明书,对设计过程作出总结。2、零件的分析3.1 零件作用对工作零件起支承、定位的作用3.2 零件的工艺分析零件图如下:购买后包含有 CAD 图纸和说明书,咨询 Q 197216396支承块阶梯孔、60mm 表面、50mm 表面是重要加工表面。根据零件的尺寸、形位要求,60mm 表面有平行度要求,50mm 表面对阶梯孔 37 的中心线有垂直度要求。零件材料:支承块的工作性能要求选择 45 号钢,45 号钢为优质碳素结构钢,硬度不高,易切削加工,但要进行热处理。调制处理后 45 号钢零件具有良好的机械性能,广泛应用于各种重要的结构零件,特别是一些在交变荷载下工作的连杆、螺栓、齿轮、及轴类等。但表面硬度低,不耐磨。可用调制+表面淬火提高零件表面硬度。零件的尺寸及技术要求列于下表中购买后包含有 CAD 图纸和说明书,咨询 Q 197216396粗糙面度 尺寸精度 尺寸公差 形位公差阶梯孔 1.6 IT7 014.-37与上表面有垂直度要求0.02阶梯孔阶梯端面 3.2左右表面 AB 1.6 IT8 05.1-6AB 表面有对称度要求 0.02上下表面 CD 3.2外圆403.2螺纹底孔 3-M5 深 12 6.3螺纹底孔 M16X1.5 6.3购买后包含有 CAD 图纸和说明书,咨询 Q 1972163963、确定毛坯的制造方法、初步确定毛坯形状 4.1 选择毛坯的制造方式根据生产纲领的要求,本零件是中批、大批大量生产,还有零件的材料要求(45 号钢)及加工表面与非加工表面的技术要求,我们选择毛坯的制造方式为锻造。根据机械制造工艺设计简明手册 (机械工业出版出版社、哈尔滨工业大学李益民主编) 零件材料为 45 钢,采用模锻,精度可达到 IT11-15,因此毛坯的加工余量一般。4.2 毛坯尺寸确定(1)锻件质量 kg12.0fM(2)锻件的形状复杂系数 684.0x591421f NS所以为 。 1s63.0级 ( 简 单 )1S(3)分模线形状:平直对称(4) 锻件的材质系数:45 号钢含碳量 0.420.5%,所以材质系数为 级。1M根据上述数据参照模锻件机械加工余量与公差标准 (JB3834-1985 )执行。锻件的公差范围为普通级。查表的尺寸及公差如下:阶梯孔 ,左右表面 AB ,外圆 43 ,上下表面 CD 53,GH8.04-30.14-63面 98,EF 面偏离零件设计面 1.5mm。4.3 绘制毛坯图毛坯图如下:购买后包含有 CAD 图纸和说明书,咨询 Q 197216396五、工艺规程设计5.1 定位基准的选择(1) 精基准的选择:根据该零件的技术要求,选择 37 的孔为精基准。零件上的很多表面都可以用它们作为基准进行加工,即遵循了“基准统一原则” 。为了保证 50mm 表面与其中心线垂直和保证 60mm 表面和零件的对称面平行,须先将 37 的孔加工出来,再用它定位满足其他尺寸要求。(2)粗基准的选择:作为粗基准的表面应平整,没有飞边、毛刺或其他表面缺陷。对于本零件而言,选择 50mm 表面作为粗基准。该表面毛坯质量好,余量均匀。5.2 工件表面加工方法的选择阶梯孔加工方法:粗镗、半精镗、精镗50mm 面 CD:粗铣、精铣60mm 面 AB:粗铣、半精铣、精铣直径 40mm 外圆表面:粗车、精车95mm 面 GH:粗铣EF 面:粗铣螺纹孔 M16X1.5:钻孔、攻螺纹螺纹孔 3-M5:钻孔、攻螺纹半圆孔 4-R3:插齿购买后包含有 CAD 图纸和说明书,咨询 Q 1972163965.3 制定加工工艺路线加工工艺方案分析:遵循“先基准后其他”原则,应先加工 37 的孔。按照“先粗后精”的原则,先安排粗加工工艺,后安排精加工工艺。遵循“先主后次”的原则,先加工主要表面直径 37 的孔级台阶孔端面,50mm 表面,60mm 表面,40mm 外圆;后加工次要表面 M16X1.5 螺纹孔和 3 个 M5 深 12 的螺纹孔。遵循“先面后孔”原则,先加工支承块四个表面、外圆表面,在加工 3 个孔。由于生产类型为成批生产,故采用通用机床配专用夹具,并尽量使工序集中来提高生产率。除此之外,还应降低成本。因此确定加工路线如下:工序 10: 粗铣上下面 CD工序 20: 粗镗、半精镗、精镗 37 阶梯孔。粗镗至尺寸 31 和 、半精镗至25.034尺寸 、 精镗至尺寸 10.536 014.-37工序 30: 精铣上下面 CD工序 40:粗车、精车 40 外圆并倒角工序 50: 精车 37 阶梯孔的阶梯端面工序 60: 粗铣、半精铣、精铣左右面 AB;工序 70:粗铣 G、H 面工序 80:粗铣 E、F 面工序 90: 钻螺纹孔、攻螺纹;工序 100:钻螺纹孔、攻螺纹;工序 110: 插齿工序 120:清洗、检验入库 5.4 确定加工余量、工序尺寸及公差5.4.1 支承块阶梯孔工序尺寸及公差计算阶梯孔孔径 ,表面粗糙度为 1.6,加工方案为粗镗、半精镗、精014.-37镗, 阶梯孔端面表面粗糙度为 3.2 而且有尺寸要求 ,加工方案为精车,01.-4购买后包含有 CAD 图纸和说明书,咨询 Q 197216396下面求解各道工序尺寸及公差。(1)用查表法确定各道工序的加工余量及毛坯总余量如下(见课程设计手册表)精镗加工余量=0.5mm 半精镗加工余量=2mm粗镗加工余量=4.5mm毛坯总余量=各工序余量之和=(0.5+2+4.5)mm=7mm精车加工余量=0.2mm(2)计算各工序尺寸的基本尺寸精镗后孔径应达到图样规定尺寸,因此磨削工序尺寸即图样上的尺寸 =3Dmm(设计尺寸) 。其他各道工序基本尺寸依次为014.-37半精镗 =(37-0.5)mm=36.5mm2D粗镗 =(36.5-2)mm=34.5mm1毛坯 =(34.5-4.5)mm=30mm0(3)确定各道工序尺寸的公差及其偏差。工序尺寸的公差按各加工方法所能达到的经济精度确定,查阅相关“机械制造技术基础”教材中各种加工方法的经济加工精度表或参阅机械制造技术基础课程设计图 2-9 进行选择。精镗前半精镗取 IT10 级,查表得 =0.10mm(机械制造技术基础课程设计表2T3-4)粗镗取 IT12 级,查表得 =0.25mm(机械制造技术基础课程设计表 3-4)1毛坯公差取自毛坯图,这里查阅机械零件工艺性手册 (GB/T 6414-1999) ,取 = 0.7mm。0T(4)工序尺寸偏差按“入体原则”标注精镗: mm014.-37半精镗: mm.056购买后包含有 CAD 图纸和说明书,咨询 Q 197216396粗镗: mm25.034毛坯孔: mm8.0-为了清楚起见,把上述结果汇于表 5-1 中。表 5-1 孔的工序尺寸及公差的计算 mm工序名称 工序间双边余量 工序达到的公差 工序尺寸及公差精镗 0.5 IT7 (H7)014.-37半精镗 2 IT10 .056粗镗 3.5 IT12 2.4毛坯孔 - mm8.04- 8.0-3镗孔深度 40-0.2=39.8mm5.4.2 上下面 C、D 的工序尺寸及公差计算上下面 C、D 经过了粗铣和精铣,用查表法确定各道工序的加工余量计算各工序尺寸的基本尺寸。粗铣(单边)余量 =1.0mm 表面粗糙度 6.3精铣(单边)余量=0.5mm 表面粗糙度 3.25.4.3 外圆表面的工序尺寸及公差计算外圆表面经过了粗车、精车两道工步用查表法确定各道工序的加工余量及毛坯总余量如下粗车加工余量=2.8mm(见课程设计手册表)精车加工余量=0.2mm(见课程设计手册表)毛坯总余量=各工序余量之和=(2.8+0.2)mm=3mm购买后包含有 CAD 图纸和说明书,咨询 Q 1972163965.4.4 左右面 AB 的加工余量的确定用查表法确定各道工序的加工余量及毛坯总余量工序尺寸的公差按各加工方法所能达到的经济精度确定,查阅相关“机械制造技术基础”教材中各种加工方法的经济加工精度表或参阅机械制造技术基础课程设计图 2-9 进行选择。精铣前半精铣取 IT11 级,查表得 =0.22mm(机械制造技术基础课程设计表)2T粗镗取 IT12 级,查表得 =0.35mm(机械制造技术基础课程设计表)1为了清楚起见,把上述结果汇于表中。AB 表面的工序尺寸及公差的计算 mm工序名称 工序间双边余量 工序达到的公差 工序尺寸及公差精铣 0.5 IT8 05.1-6半铣镗 1 IT11 035.-粗铣 1.5 IT12 2.毛坯孔 - mm0.14-0.14-65.4.5.由于 G、H、E、F 表面只要粗铣就可以达到加工要求所以它们工序的加工余量均为 1.5。5.5 选择机床及对应夹具、量具、刃具5.5.1 选择机床(1)工序 10、30、60、70、80 是铣削加工,各工序的工步数不多,成批生产不要求很高的生产率,根据工件尺寸选用 X5020A 立式铣床。 (机械制造技术基础课程设计表 5-5)购买后包含有 CAD 图纸和说明书,咨询 Q 197216396(2)工序 90、100 是钻孔、攻螺纹。根据工件尺寸可以选用 Z5125A 型立式钻床。 (机械制造技术基础课程设计表 5-6)(3)工序 20 是粗镗、半精镗、精镗孔,根据工件尺寸可以选用 T618 型卧式镗床。 (机械制造技术基础课程设计表 5-9)(4)工序 40、50 是车削加工。根据工件尺寸可以选用 CA6140 型卧式车床。(5)工序 110 是插孔。根据工件尺寸选用 Y54B 型插齿机。5.5.2 选择夹具为了提高劳动生产率、保证加工质量、降低劳动强度。可以设计专用夹具。5.5.3 选择量具本零件属成批生产,一般情况下尽量采用通用量具。根据零件表面的精度要求、尺寸和形状特点,参考本书有关资料,选择如下。(1)选择加工孔用量具。 mm 孔经粗镗、半精镗、 精镗三次加工。014.-37粗镗至 mm,半精镗 mm。25.034.056 粗镗孔 mm,公差等级为 ITl2,选择测量范围 0mm-60mm 的内25.0径千分尺即可。 半精镗孔 mm,公差等级为 IT10,选择测量范围 0mm-60mm 的10.36内径千分尺即可。 精镗孔 mm,由于精度要求高,加工时每个工件都需进行测量,014.-7故宜选用极限量规。根据孔径可选三牙锁紧式圆柱塞规(GB/T 6322-1986)。(2)15 螺纹孔、4 螺纹孔,选择测量范围 0mm-20mm 的内径千分尺即可。(3)其他尺寸如:AB 面、CD 面、GH 面的尺寸可以选用 0mm-100mm 游标卡尺。购买后包含有 CAD 图纸和说明书,咨询 Q 1972163965.5.4 选择刃具 (1)铣削 AB、CD、EF、GH 面时,选用镶齿套式硬质合金端面铣刀,直径D=80mm(2)镗孔时选用机夹单刃硬质合金镗刀直径 D=20mm(3)车阶梯孔阶梯端面时选用端面车刀。(4)钻孔 mm 时,选用直柄麻花钻,直径 mm。1515(5)钻孔 mm 时,选用直柄麻花钻,直径 mm。4(6)攻螺纹时用 M16、M5 的螺纹刀。(7)插齿时选用 的插刀。65.6 确定切削用量、基本工时(机动时间)5.6.1 工序 10 粗铣(A)确定切削用量a确定背吃刀量粗铣时,为提高铣削效率,一般选择铣削背吃刀量等于加工余量。一个工作行程完成,所以粗铣 CD 面的加工余量为 1mm,选择背吃刀量 。map1b确定进给量根据机械制造技术基础课程设计表 5-72,选择每齿进给量 为zf0.05mm/z.c选取切削速度根据机械制造技术基础课程设计表 5-72,选择切削速度min/4.38Vc(2)确定铣刀的磨钝标准及耐用度根据机械加工工艺手册表 9.4-6,磨钝标准为 0.5mm,由表 9。4-7 查得刀具的耐用度 。180inT购买后包含有 CAD 图纸和说明书,咨询 Q 197216396(3)确定机床主轴转速 n mi/193804.3.10rdvn(B)确定时间定额走刀基本时间 1.038minzMbfllT21其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml801l 2l为工作台水平进给量。Mzf15mm)3(5.21eadl其中 d=60mm; ;m6090rk=35,取 =5mm2l2l=96.34mm/minznfMZ135.5.6.2 工序 20 粗镗、半精镗、精镗1.粗镗镗 37 的孔:(A)确定切削用量a 确定背吃用量粗镗时,为提高效率,一般选择镗削背吃刀量等于加工余量,一个工作行程镗完,所以粗镗大孔时加工余量为 4.5mm,选择背吃刀量 map5.4b确定进给量和切削速度(1)根据机械制造技术基础课程设计表 5-69,选择进给量为 f=0.3mm/r 切削速度为 0.66m/s.(2)确定镗刀的磨钝标准及耐用度根据机械制造技术基础课程设计表 3-7 取粗镗时单刃镗刀刀具的耐用度T=50min。购买后包含有 CAD 图纸和说明书,咨询 Q 197216396(3)确认机床主轴转速 min/2.573014.3660rdvns (B)确定时间定额基本时间 0.278minfnllTb321其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;f ml8.391l 2l为主轴每转刀具的进给量。7mm)2(tan1rspkl其中 4.5mm;sp40r=02l。53镗 31 的孔:(A)确定切削用量a. 确定背吃用量粗镗时,为提高效率,一般选择镗削背吃刀量等于加工余量,一个工作行程镗完,所以粗镗大孔时加工余量为 1mm,选择背吃刀量 map1b.确定进给量和切削速度(1)根据机械制造技术基础课程设计表 5-69,选择进给量为 f=0.3mm/r 切削速度为 0.66m/s.(2)确定镗刀的磨钝标准及耐用度根据机械制造技术基础课程设计表 3-7 取粗镗时单刃镗刀刀具的耐用度T=50min。购买后包含有 CAD 图纸和说明书,咨询 Q 197216396(3)确认机床主轴转速 min/2.573014.3660rdvns (B)确定时间定额基本时间 0.116minfnllTb321其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;fml01l 2l为主轴每转刀具的进给量。7mm)32(tan1rspkl其中 4.5mm; , =0, 。sp40r2l532.半精镗(A)确定切削用量a 确定背吃用量半精镗时,半精镗时一般为 1.53mm 或更小,所以取背吃刀量等于其在此工序的加工余量,即 a=2mm。b 确定进给量和切削速度c 根据机械制造技术基础课程设计表 5-69,选择进给量为 0.2mm/r 切削速度为 1.32m/s.(2)确定镗刀的磨钝标准及耐用度根据机械制造技术基础课程设计表 3-7 取半精镗时单刃镗刀刀具的耐用度T=50min。(3)确认机床主轴转速 min/15.26014.360rdvns 购买后包含有 CAD 图纸和说明书,咨询 Q 197216396(B)确定时间定额基本时间 0.019minfnllTb321其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;fml01l 2l为主轴每转刀具的进给量。7mm)32(tan1rspkl其中 4.5mm;sp40r=0, 。2l533.精镗(A)确定切削用量a 确定背吃用量取背吃刀量等于其在此工序的加工余量,即 a=0.5mm。b 确定进给量和切削速度c 根据机械制造技术基础课程设计表 5-69,选择进给量为 0.15mm/r 切削速度为 1m/s.(2)确定镗刀的磨钝标准及耐用度根据机械制造技术基础课程设计表 3-7 取半精镗时单刃镗刀刀具的耐用度T=50min。(3)确认机床主轴转速 min/4.95201.360rdvns 基本时间 0.334minfnllTb321其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;fml01l 2l购买后包含有 CAD 图纸和说明书,咨询 Q 197216396为主轴每转刀具的进给量。7mm)32(tan1rspkl其中 4.5mm; , =0, 。sp40r2l535.6.3 工序 30 精铣 CD 面(A)确定切削用量a确定背吃刀量精铣时,精铣时一般为 0.11mm 或更小,所以取背吃刀量等于其在此工序的加工余量,即 a=0.5mm。b确定进给量根据机械制造技术基础课程设计表 5-72,选择每齿进给量 为zf0.6mm/z.c选取切削速度根据机械制造技术基础课程设计表 5-72,选择切削速度。min/5.40vc(2)确定铣刀的磨钝标准及耐用度根据机械加工工艺手册表 9.4-6,取磨钝标准为 0.5mm,由表 9。4-7查得刀具的耐用度 。180inT(3)确定机床主轴转速 n 。mi/2.68014.5.0rdvn(B)确定时间定额一次走刀基本时间 0.103minzMbfllT21其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml801l 2l为工作台水平进给量。Mzf15mm)3(5.21eadl购买后包含有 CAD 图纸和说明书,咨询 Q 197216396其中 d=60mm; ;mae3590rk=35,取 =5mm2l2l=967.36mm/minznfMZ2.160.5.6.4 工序 40 粗车、精车粗车:(A)确定切削用量a确定背吃刀量粗车时,取背吃刀量等于其在此工序的加工余量,即 a=2.8mm。b确定进给量根据机械制造技术基础课程设计表 5-57,选择进给量 为 0.4mm/r.zfc选取切削速度根据机械制造技术基础课程设计表 5-60,选择切削速度。s/5.1mvc确定机床主轴转速 n 。min/6.7140.3560rdn(B)确定时间定额一次走刀基本时间 0.08minn321fllTb其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml801l 2l为工作台水平进给量。Mzf5mm)32(tan1rspkl其中 2.8mm;sp0r=0, 。2l53购买后包含有 CAD 图纸和说明书,咨询 Q 197216396精车:(A)确定切削用量a确定背吃刀量粗车时,取背吃刀量等于其在此工序的加工余量,即 a=0.2mm。b确定进给量根据机械制造技术基础课程设计表 5-58,选择进给量 为 1.5mm/r.zfc选取切削速度根据机械制造技术基础课程设计表 5-60,选择切削速度。s/67.1mvc确定机床主轴转速 n 。min/3.796401.30rdn(B)确定时间定额一次走刀基本时间 0.019minn321fllTb其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml151l 2l为工作台水平进给量。Mzf5mm)32(tan1rspkl其中 2.8mm;sp0r=0, 。2l535.6.5 工序 50 精车(A)确定切削用量a确定背吃刀量精车时,取背吃刀量等于其在此工序的加工余量,即 a=0.2mm。b确定进给量购买后包含有 CAD 图纸和说明书,咨询 Q 197216396根据机械制造技术基础课程设计表 5-58,选择进给量 为 1.6mm/r.zfc选取切削速度根据机械制造技术基础课程设计表 5-60,选择切削速度。s/7.1mvc确定机床主轴转速 n 。 min/9.87401.360rdn(B)确定时间定额一次走刀基本时间 0.011minn321fllTb其中 为切削加工长度; 为刀具切入长度; 为刀具切出长ml32d-D1l 2l度; 为工作台水平进给量。Mzf5mm)3(tan1rspkl其中 2.8mm;sp20r=5, 。2l535.6.6 工序 60 粗铣、半精铣、精铣1.粗铣:(A)确定切削用量a确定背吃刀量粗铣时,为提高铣削效率,一般选择铣削背吃刀量等于加工余量。一个工作行程完成,所以粗铣 AB 面的加工余量为 0.75mm,选择背吃刀量 。map75.0b确定进给量根据机械制造技术基础课程设计表 5-72,选择每齿进给量 为zf购买后包含有 CAD 图纸和说明书,咨询 Q 1972163960.04mm/z.c选取切削速度根据机械制造技术基础课程设计表 5-72,选择切削速度min/4.38Vc(2)确定铣刀的磨钝标准及耐用度根据机械加工工艺手册表 9.4-6,磨钝标准为 0.5mm,由表 9.4-7 查得刀具的耐用度 。180inT(3)确定机床主轴转速 n mi/193804.3.10rdvn(B)确定时间定额走刀基本时间 0.895minzMbfllT21其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml541l 2l为工作台水平进给量。Mzf10mm)3(.021eadl其中 d=60mm; ;m5090rk=35,取 =5mm2l2l=77.07mm/minznfMZ134.2.半精铣:(A)确定切削用量a确定背吃刀量半精铣时,背吃刀量一般为 0.52mm,所以取背吃刀量等于其在此工序的加工余量,即 a=0.5mm。b确定进给量购买后包含有 CAD 图纸和说明书,咨询 Q 197216396根据机械制造技术基础课程设计表 5-72,选择每齿进给量 为zf0.06mm/z.c选取切削速度根据机械制造技术基础课程设计表 5-72,选择切削速度。min/5.46vc(2)确定铣刀的磨钝标准及耐用度根据机械加工工艺手册表 9.4-6,取磨钝标准为 0.5mm,由表 9。4-7查得刀具的耐用度 。180inT(3)确定机床主轴转速 n: mi/.58014.60rdvn(B)确定时间定额一次走刀基本时间 0.621minfnllTb321其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml541l 2l为工作台水平进给量。Mzf10mm)3(.021eadl其中 d=60mm; ;m5090rk=35,取 =5mm2l2l=111mm/minznfMZ 1.86.3.精铣:(A)确定切削用量a确定背吃刀量精铣时,背吃刀量一般为 0.11mmmm,所以取背吃刀量等于其在此工序的加工余量,即 a=0.25mm。根据机械制造技术基础课程设计表 5-72,选择每齿进给量 为 0.4mm/z.zf购买后包含有 CAD 图纸和说明书,咨询 Q 197216396c选取切削速度根据机械制造技术基础课程设计表 5-72,选择切削速度。min/5.40vc(2)确定铣刀的磨钝标准及耐用度根据机械加工工艺手册表 9.4-6,取磨钝标准为 0.5mm,由表 9。4-7查得刀具的耐用度 。180inT(3)确定机床主轴转速 n: mi/2.68014.5.0rdvn(B)确定时间定额一次走刀基本时间 0.107minfnllTb321其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml541l 2l为工作台水平进给量。Mzf10mm)3(.021eadl其中 d=60mm; ;m5090rk=35,取 =5mm2l2l=644.9mm/minznfMZ2.164.5.6.7 工序 70 粗铣 EF 面(A)确定切削用量a确定背吃刀量粗铣时,为提高铣削效率,一般选择铣削背吃刀量等于加工余量。一个工作行程完成,所以粗铣 G、H 面的加工余量为 1.5mm,选择背吃刀量 。map5.1b确定进给量根据机械制造技术基础课程设计表 5-72,选择每齿进给量 为zf购买后包含有 CAD 图纸和说明书,咨询 Q 1972163960.04mm/z.c选取切削速度根据机械制造技术基础课程设计表 5-72,选择切削速度min/4.8Vc(2)确定铣刀的磨钝标准及耐用度根据机械加工工艺手册表 9.4-6,磨钝标准为 0.5mm,由表 9.4-7 查得刀具的耐用度 。180inT(3)确定机床主轴转速 n mi/193804.3.10rdvn粗铣 G 面时:(B)确定时间定额走刀基本时间 0.911minzMbfllT21其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml401l 2l为工作台水平进给量。Mzf16mm)3(5.21eadl其中 d=80mm; ;m6090rk=35,取 =4mm2l2l=77.2mm/minznfMZ134.粗铣 H 面时:(B)确定时间定额走刀基本时间 0.677minzMbfllT21其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml401l 2l购买后包含有 CAD 图纸和说明书,咨询 Q 197216396为工作台水平进给量。Mzf8mm)31(5.021eadl其中 d=80mm; ;m4090rk=35,取 =4mm2l2l=77.2mm/minznfMZ13.5.6.8 工序 80 粗铣 EF 面(A)确定切削用量a确定背吃刀量粗铣时,为提高铣削效率,一般选择铣削背吃刀量等于加工余量。一个工作行程完成,所以粗铣 E、F 面的加工余量为 1.5mm,选择背吃刀量 。map5.1b确定进给量根据机械制造技术基础课程设计表 5-72,选择每齿进给量 为zf0.04mm/z.c选取切削速度根据机械制造技术基础课程设计表 5-72,选择切削速度min/4.8Vc(2)确定铣刀的磨钝标准及耐用度根据机械加工工艺手册表 9.4-6,磨钝标准为 0.5mm,由表 9.4-7 查得刀具的耐用度 。180inT(3)确定机床主轴转速 n mi/193804.3.10rdvn(B)确定时间定额购买后包含有 CAD 图纸和说明书,咨询 Q 197216396走刀基本时间 0.703minzMbfllT21其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;ml381l 2l为工作台水平进给量。Mzf12mm)3(5.021eadl其中 d=80mm; ;m5090rk=35,取 =4mm2l2l=77.2mm/minznfMZ134.5.6.9 工序 90 钻孔、攻螺纹钻孔:钻 15 螺纹孔;(A) 确定切削用量a. 确定背吃刀量因为第一次钻孔的加工余量为 15mm。一次工作行程钻完,所以选择背吃刀量 a=14mm。b. 确定进给量根据机械制造技术基础课程设计表 5-64,选择进给量 f 为0.31mm/rc. 确定切削速度根据机械制造技术基础课程设计表 5-66,选择切削速度 Vc=0.2m/s(2)确定麻花钻的磨钝标准及耐用度根据机械制造技术基础课程设计表 3-7,取钻削时麻花钻刀具的耐用度T=100min。(3)确定机床主轴转速 n min/9.238154.3.060rdvn(B)确定时间定额购买后包含有 CAD 图纸和说明书,咨询 Q 197216396一次走刀基本时间 0.648minfnllTb21其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;fml41l 2l为主轴每转刀具的进给量。=4mm)21(cot)2/(1rkDl其中 D=14mm; 5r=14,取 =0mm2l2l攻 M16 内螺纹(P=1.5mm):(A) 确定切削用量a. 确定背吃刀量因为第一次钻孔的加工余量为 1mm。一次工作行程攻完,所以选择背吃刀量 a=1mm。b. 确定进给量进给量应为螺距 P,故 f=1.5mm/rc. 确定切削速度根据机械制造技术基础课程设计表 5-83,选择切削速度Vc=29.4m/min(2)确定麻花钻的磨钝标准及耐用度根据机械制造技术基础课程设计表 3-7,取丝锥的耐用度 T=100min。(3)确定机床主轴转速 n mi/2.58164.3.901rdvn(B)确定时间定额一次走刀基本时间 + =0.592minfnllTb21021fl其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;fml361l 2l为主轴每转刀具的进给量。购买后包含有 CAD 图纸和说明书,咨询 Q 197216396=1.5mm; =3; n=585.2r/minPl)31(Pl)32(0n5.6.10 工序 100 钻孔、攻螺纹钻孔:钻 4 螺纹孔;(A) 确定切削用量a. 确定背吃刀量因为第一次钻孔的加工余量为 4mm。一次工作行程钻完,所以选择背吃刀量 a=4mm。b. 确定进给量根据机械制造技术基础课程设计表 5-64,选择进给量 f 为0.08mm/rc. 确定切削速度根据机械制造技术基础课程设计表 5-66,选择切削速度 Vc=0.2m/s(2)确定麻花钻的磨钝标准及耐用度根据机械制造技术基础课程设计表 3-7,取钻削时麻花钻刀具的耐用度T=100min。(3)确定机床主轴转速 n min/4.9514.32060rdvn(B)确定时间定额一次走刀基本时间 0.236minfnllTb21其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;fml151l 2l为主轴每转刀具的进给量。=3mm)2(cot)2/(1rkDl其中 D=14mm; 15r取 =0mm2l攻 M5 内螺纹(P=1.5mm):购买后包含有 CAD 图纸和说明书,咨询 Q 197216396(A) 确定切削用量a. 确定背吃刀量因为第一次钻孔的加工余量为 1mm。一次工作行程攻完,所以选择背吃刀量a=1mm。b. 确定进给量进给量应为螺距 P,故 f=1.5mm/rc. 确定切削速度根据机械制造技术基础课程设计表 5-83,选择切削速度 Vc=12.5m/min(2)确定麻花钻的磨钝标准及耐用度根据机械制造技术基础课程设计表 3-7,取丝锥的耐用度 T=100min。(3)确定机床主轴转速 n mi/2.796514.30rdvn(B)确定时间定额一次走刀基本时间 + =0.518minfnllTb21021fl其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度;fml121l 2l为主轴每转刀具的进给量。=1.5mm; =3; n=796.2r/minPl)3(1 Pl)32(0n5.6.11 工序 110 插齿(A) 确定切削用量a. 确定背吃刀量因为插齿的加工余量为 3mm。一次工作行程攻完,所以选择背吃刀量a=3mm。b. 确定进给量根据机械加工工艺手册表 7-99,选择圆周进给量 0.25mm/dst,cf径向进给量 =0.08mm/dstcrf3.01f)(购买后包含有 CAD 图纸和说明书,咨询 Q 197216396c. 确定切削速度根据机械加工工艺手册表 7-100,选择切削速度 Vc=16m/min根据机械加工工艺手册表 7-100,刀具耐用度为 7h。(B)确定时间定额一次走刀基本时间 =0.225minfVlRTb10)(32其中 为切削加工长度; 为刀具切入长度; 为刀具切出长度ml101l 2l=2mm; =2mm)32()32(l六、夹具设计2 铣 C 面专用夹具设计为了提高劳动生产率,保证加工质量,降低劳动强度。在加工支撑块零件时,需要设计专用夹具。根据任务要求中的设计内容,需要设计加工工艺孔夹具及铣 C 面夹具一套。将用于 立式铣床KX52购买后包含有 CAD 图纸和说明书,咨询 Q 1972163962.1 铣底面夹具设计2.1.1 研究原始质料利用本夹具主要用来粗铣 C 面,该底平面对孔的中心线要满足尺寸要求以及平行度要求。在粗铣此 C 面时,其他都是未加工表面。为了保证技术要求,最关键是找到定位基准。同时,应考虑如何提高劳动生产率和降低劳动强度。2.1.2 定位基准的选择由零件图可知:粗铣平面轴线有尺寸要求及平行度要求,其设计基准为孔的中心线。为了使定位误差达到要求的范围之内,在此选用 V 形块定心自动找到中心线,这种定位在结构上简单易操作。采用 V 形块定心平面定位的方式,保证平面加工的技术要求。同时,应加一侧面定位支承来限制一个沿 轴移动的自由度。Y2.1.3 切削力及夹紧分析计算刀具材料: (高速钢端面铣刀) VCWr418刀具有关几何参数: 0015 00128085n0251mD638Zzmaf/2. map.由参考文献16机床夹具设计手册表 1-2-9 可得铣削切削力的计算公式:式PzpCzKBfaF9.0172.01(2.1)查参考文献16机床夹具设计手册表 得:102294pC对于灰铸铁: 式5.0)19(Hp(2.2)取 , 即175HB6.pK所以 )(69.40.8603250.2949.1.7.1 NFC 由参考文献17金属切削刀具表 1-2 可得:购买后包含有 CAD 图纸和说明书,咨询 Q 197216396垂直切削力 : (对称铣削) 式)(62.579.0NFCN(2.3)背向力: )(38.5.FP根据工件受力切削力、夹紧力的作用情况,找出在加工过程中对夹紧最不利的瞬间状态,按静力平衡原理计算出理论夹紧力。最后为保证夹紧可靠,再乘以安全系数作为实际所需夹紧力的数值。即:式KW(2.4) 安全系数 K 可按下式计算:式6543210(2.5)式中: 为各种因素的安全系数,见机床夹具设计手册 表60可得: 12 25.01.32.10.21K所以 式)(5494NFWC(2.6)式)(62.17.2756NK(2.7)式)(8.9.38NFP(2.8)由计算可知所需实际夹紧力不是很大,为了使其夹具结构简单、操作方便,决定选用手动螺旋夹紧机构。单个螺旋夹紧时产生的夹紧力按以下公式计算:式)(210 tgtQLWz(2.9)式中参数由参考文献16机床夹具设计手册可查得:92052其中: )(60mL)(NQ螺旋夹紧力: 8.13W易得: K0经过比较实际夹紧力远远大于要求的夹紧力,因此采用该夹紧机构工作是可靠的。购买后包含有 CAD 图纸和说明书,咨询 Q 1972163962.1.4 误差分析与计算该夹具以平面定位 V 形块定心,为了满足工序的加工要求,必须使工序中误差总和等于或小于该工序所规定的工序公差。 gwj与机床夹具有关的加工误差 ,一般可用下式表示:j式MjjWDAZWj (2.10)由参考文献16机床夹具设计手册可得:、平面定位 V 形块定心的定位误差 : 0WD、夹紧误差 : 式cos)(minaxyj(2.11)其中接触变形位移值:式lNcHBkRnZaZy 04.)62.19( (2.12) myj 03.cos、磨损造成的加工误差: 通常不超过Mjm05.、夹具相对刀具位置误差: 取AD1.误差总和: mwj 7052.从以上的分析可见,所设计的夹具能满足零件的加工精度要求。2.1.5 夹具设计及操作的简要说明如前所述,应该注意提高生产率,但该夹具设计采用了手动夹紧方式,在夹紧和松开工件时比较费时费力。由于该工件体积小,工件材料易切削,切削力不大等特点。经过方案的认真分析和比较,选用了手动夹紧方式(螺旋夹紧机构) 。这类夹紧机构结构简单、夹紧可靠、通用性大,在机床夹具中很广泛的应用。此外,当夹具有制造误差,工作过程出现磨损,以及零件尺寸变化时,影响定位、夹紧的可靠。为防止此现象,支承钉和 V 形块采用可调节环节。以便随时根据情况进行调整。购买后包含有 CAD 图纸和说明书,咨询 Q 197216396结 论通过本次的课程设计,使我能够对书本的知识做进一步的了解与学习,对资料的查询与合理的应用做了更深入的了解,本次进行工件的工艺路线分析、工艺卡的制定、工艺过程的分析、铣、镗、钻夹具的设计与分析,对我们在大学期间所学的课程进行了实际的应用与综合的学习。44 参考文献1 许晓旸,专用机床设

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号