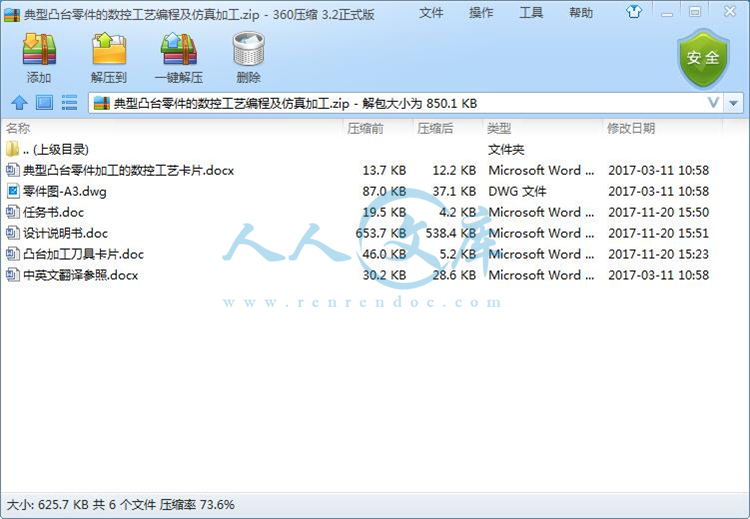

资源目录

压缩包内文档预览:(预览前20页/共27页)

编号:6377818

类型:共享资源

大小:626.55KB

格式:ZIP

上传时间:2017-12-12

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

50

积分

- 关 键 词:

-

典型

零件

数控

工艺

编程

仿真

加工

- 资源描述:

-

!【包含文件如下】【工艺设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

中英文翻译参照.docx

任务书.doc

典型凸台零件加工的数控工艺卡片.docx

典型凸台零件的数控工艺编程及仿真加工.zip

凸台加工刀具卡片.doc

设计说明书.doc

零件图-A3.dwg

摘??要?

在零件的数控加工过程中,零件的数控加工工艺分析和工艺设计至关重要。本毕业设计选取典型的铣削零件,针对其数控加工工艺展开分析,制定加工方案,选择加工设备、夹具、刀具、量具、确定切削用量、安排加工顺序、制定走刀路线等。依据分析的结果,对该零件进行了数控加工工艺设计,并编制了零件的数控加工工序卡片。最后,采用手工编程与自动编程相结合编制了该零件的数控加工程序,在编程过程中,还要对一些工艺问题(如工件的装夹、对刀、换刀、刀具补偿等)做相应处理。???

关键词:数控加工??工艺设计??加工工序??切削用量

目 录

1 前言 3

2 零件的数控工艺分析 4

2.1 零件图的分析 4

2.2 确定数控加工工艺 5

2.3 刀具和切削用量的选择 6

2.4 零件的装夹及夹具的选择 6

3 数控加工程序的编制 7

3.1 程序原点的设置 7

3.2 对刀方法和设置 7

3.3 数值计算 12

3.4 编制程序 12

4 仿真过程和结果 18

4.1 数控加工仿真系统软件简介 18

4.2 仿真过程 19

4.3 仿真结果 22

5 总结 23

6 致谢 24

参考文献 25

- 内容简介:

-

摘 要 在零件的数控加工过程中,零件的数控加工工艺分析和工艺设计至关重要。本毕业设计选取典型的铣削零件,针对其数控加工工艺展开分析,制定加工方案,选择加工设备、夹具、刀具、量具、确定切削用量、安排加工顺序、制定走刀路线等。依据分析的结果,对该零件进行了数控加工工艺设计,并编制了零件的数控加工工序卡片。最后,采用手工编程与自动编程相结合编制了该零件的数控加工程序,在编程过程中,还要对一些工艺问题(如工件的装夹、对刀、换刀、刀具补偿等)做相应处理。 关键词:数控加工 工艺设计 加工工序 切削用量I目 录1 前言 .32 零件的数控工艺分析 .42.1 零件图的分析 .42.2 确定数控加工工艺 .52.3 刀具和切削用量的选择 .62.4 零件的装夹及夹具的选择 .63 数控加工程序的编制 .73.1 程序原点的设置 .73.2 对刀方法和设置 .73.3 数值计算 .123.4 编制程序 .124 仿真过程和结果 .184.1 数控加工仿真系统软件简介 .184.2 仿真过程 .194.3 仿真结果 .225 总结 .236 致谢 .24参考文献 .2511 前言装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。马克思曾经说过“各种经济时代的区别,不在于生产什么,而在于怎样生产,用什么劳动资料生产” 。制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。 利用数控机床对典型零件进行分析,确定其加工工艺、加工方法、路线、工艺参数。和加工这个零件用到的刀具,以方便选择刀具,预备刀具,计算相邻轮廓交点坐标,以及怎么装夹,所用的夹具,然后手工编程,程序校验,校验无误,最后进行加工,制造出精度较高的合格零件。随着数控技术的不断发展和应用领域的扩大,数控加工技术对国计民生的一些重要行业(IT 、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为效率、质量是先进制造技术的主题。高速、高精加工技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。而对于数控加工,无论是手工编程还是自动编程,在编程前都要对所加工的零件进行工艺分析,拟定加工方案,选择合适的刀具,确定切削用量,对一些工艺问题(如对刀点、加工路线等)也需要一些处理。并在加工过程掌握控制精度的方法,才能加工出合格的产品。 本文根据数控机床的特点,针对具体的零件,进行了工艺方案的分析,工装方案的确定,刀具和切削用量的选择,确定加工顺序和加工路线,并进行了编程及仿真22 零件的数控工艺分析2.1 零件图的分析该零件由通孔、沉孔、凸台、凹槽、球面孔组成,如图 1。其中尺寸精度和表面粗糙度如图所示。零件材料为 45#钢,热处理调质硬度250-300HBS。 由 于 典 型 零 件 需 要 配 合 的 薄 壁 零 件 , 形 状 比 较 简 单 , 但 是 工 序 复 杂 , 表 面质 量 和 精 度 要 求 高 , 所 以 从 精 度 要 求 上 考 虑 , 定 位 和 工 序 安 排 比 较 关 键 。 为 了 保 证 加 工 精度 和 表 面 质 量 , 根 据 毛 胚 形 状 和 尺 寸 , 分 析 采 用 两 次 定 位 (一 次 粗 定 位 , 一 次 精 定 位 )装 夹 加工 完 成 , 按 照 基 准 面 先 主 后 次 、 先 近 后 远 、 先 里 后 外 、 先 粗 加 工 后 精 加 工 、 先 面 后 孔 的 原则 依 次 划 分 工 序 加 工 .。图 1 零件图32.2 确定数控加工工艺加工顺序从右到左进行,具体加工工步:1)钻定位孔,铣削上部平面和四个侧面,粗、精铣凸台;2)铣凹槽、钻中心孔、钻螺纹空底孔;3)攻丝、钻中心孔孔底;4)镗孔、铣倒角。表 1 零件的加工工序卡零件图号零件名称 文件编号 第 页数控加工工序卡NC 01 XXX工序号 工序名称 材料铣轮廓 45 锻钢加工车间 设备型号主程序名 子程序名 加工原点%001 G50刀具半径补偿刀具长度补偿25 05 0工 装 装夹板工步号 工步内容 夹具 刀具1 钻定位孔 虎钳 T012 盘铣刀 装夹板 T024工艺员 XXX 校对 XXX 审定 批准2.3 刀具和切削用量的选择铣削上部平面时,选取 1 号刀具:面铣刀刀具半径 50mm,刀具长度 100mm,刀柄选用配套锥头刀柄。主轴转速取粗车切削速度 V=120m/min,根据毛坯尺寸,并结合实际选取粗车时转速 n=2000r/min。进给速度计算得,铣削上部凸台取进给量 f=0.22mm/r,计算得铣削进给速度V=120mm/min,粗、精加工上下大小凸台选用 V=80mm/min。表 2 刀具选择及参数刀号 刀具名称 规格 用途T01 钻头 50*100 钻定位孔T02 三面刃铣刀 10*100 铣上平面T03 三面刃铣刀 5*100 粗铣上凸台2.4 零件的装夹及夹具的选择装夹方案可知,该零件属于典型铣削类零件,没有特殊要求。故而采用通用虎钳装夹,如图 2 所示 。563 数控加工程序的编制3.1 程序原点的设置程序原点是指程序中的坐标原点,即在数控加工时,刀具相对于工件运动的起点。本次加工中以零件的上表面几何中心作为基准建立坐标系,坐标原点为 O。3.2 对刀方法和设置首先设定毛坯,如下图,图 3 定义毛坯图设定夹具,由于本零件为典型铣削类零件,底面和侧面要求精度较高,故而采用先打中心定位孔,再使用工艺板进行装夹。采用零点偏移值来设置程序原点,使用标准寻边器进行对刀操作如下图,通过对刀将刀偏值写入参数从而获得工件坐标系。这种方法操作简单,可靠性好,他通7过刀偏与机械坐标系紧密的联系在一起,只要不断电、不改变刀偏值,工件坐标系就会存在且不会变,即使断电,重启后回参考点,工件坐标系还在原来的位置。图 4 选择基准工具把寻边器移到到工件左侧距离零件合适位置,换用手轮调节距离工件位置,然后利用塞尺测量跟工件的松紧程度,由工件的精度可知,这里采用 0.05mm 的塞尺,直到塞尺显示合适为止,如下图8图 6 塞尺提示信息此时记录 CRT 屏幕上的 X 轴坐标,如下图图 7 CRT 显示器 X 左侧坐标获取零件右侧 X 轴坐标,把寻边器移到到工件左侧距离零件合适位置,换用手轮调节距离工件位置,然后利用塞尺测量跟工件的松紧程度,由工件的精度可知,这里采用 0.05mm 的塞尺,直到塞尺显示合适为止,如下图图 8 塞尺提示信息9图 9 CRT 显示器上右侧 X 轴坐标以此类推,分别获得工件右侧 X 轴机床坐标、Y 轴前侧和后侧坐标。Z 轴对刀:由于刀具长度不一样,Z 轴对刀不能采用寻边器对刀,换下寻边器,换上 1 号铣刀,进行 Z 轴对刀,如下图,图 10 塞尺提示信息10图 11 CRT 显示器上右侧 Z 轴坐标以上操作对刀完成,有下面计算可得零点偏置坐标参数, 0.52X)( 右 侧左 侧偏 置X41Y)( 右 侧左 侧偏 置 95.317Z偏 置选择 offset seting 按钮,如下图图 12 选择按钮输入偏置坐标,如下图11图 13 输入偏置坐标以上操作步骤完成了基准刀具的对刀。则 CRT 屏幕上的绝对坐标值处显示基准刀具刀尖在工作坐标系的位置。如下图图 14 CRT 显示器上机床回参考点后的的偏置坐标3.3 数值计算起刀点坐标(0,0) ;3.4 编制程序%O0001(O0001)12N100 G21N102 G0 G17 G40 G49 G80 G90( 铣平面 )N104 T1 M6N106 G0 G90 G54 X-190. Y58.998 A0. S1000 M3N108 G43 H1 Z25.N110 Z10.N112 G1 Z0. F50.N114 X190. F200.N116 G0 Z25.N118 X-190. Y0.N120 Z10.N122 G1 Z0. F50.N124 X190. F200.N126 Y-58.998N128 X-190.N130 G0 Z25.N132 M5N134 G91 G28 Z0.N136 A0.N138 M01( 铣外轮廓 )N140 T2 M6N142 G0 G90 G54 X-96. Y-99. A0. S1200 M3N144 G43 H2 Z25.N146 Z2.N148 G1 Z-4.75 F50.N150 Y-83. F150.N152 G2 X-80. Y-67. I16. J0.13N154 G1 X80.N156 G3 X88. Y-59. I0. J8.N158 G1 Y59.N160 G3 X80. Y67. I-8. J0.N162 G1 X-80.N164 G3 X-88. Y59. I0. J-8.N166 G1 Y-59.N168 G3 X-80. Y-67. I8. J0.N170 G2 X-64. Y-83. I0. J-16.N172 G1 Y-99.N174 G0 Z25.N176 X-96.N178 Z2.N180 G1 Z-9.5 F50.N182 Y-83. F150.N184 G2 X-80. Y-67. I16. J0.N186 G1 X80.N188 G3 X88. Y-59. I0. J8.N190 G1 Y59.N192 G3 X80. Y67. I-8. J0.N194 G1 X-80.N196 G3 X-88. Y59. I0. J-8.N198 G1 Y-59.N200 G3 X-80. Y-67. I8. J0.N202 G2 X-64. Y-83. I0. J-16.N204 G1 Y-99.N206 G0 Z25.N208 X-96.N210 Z2.14N212 G1 Z-14.25 F50.N214 Y-83. F150.N216 G2 X-80. Y-67. I16. J0.N218 G1 X80.N220 G3 X88. Y-59. I0. J8.N222 G1 Y59.N224 G3 X80. Y67. I-8. J0.N226 G1 X-80.N228 G3 X-88. Y59. I0. J-8.N230 G1 Y-59.N232 G3 X-80. Y-67. I8. J0.N234 G2 X-64. Y-83. I0. J-16.N236 G1 Y-99.N238 G0 Z25.N240 X-96.N242 Z2.N244 G1 Z-19. F50.N246 Y-83. F150.N248 G2 X-80. Y-67. I16. J0.N250 G1 X80.N252 G3 X88. Y-59. I0. J8.N254 G1 Y59.N256 G3 X80. Y67. I-8. J0.N258 G1 X-80.N260 G3 X-88. Y59. I0. J-8.N262 G1 Y-59.N264 G3 X-80. Y-67. I8. J0.N266 G2 X-64. Y-83. I0. J-16.N268 G1 Y-99.15N270 G0 Z25.N272 X-96.N274 Z2.N276 G1 Z-23.75 F50.N278 Y-83. F150.N280 G2 X-80. Y-67. I16. J0.N282 G1 X80.N284 G3 X88. Y-59. I0. J8.N286 G1 Y59.N288 G3 X80. Y67. I-8. J0.N290 G1 X-80.N292 G3 X-88. Y59. I0. J-8.N294 G1 Y-59.N296 G3 X-80. Y-67. I8. J0.N298 G2 X-64. Y-83. I0. J-16.N300 G1 Y-99.N302 G0 Z25.N304 X-96.N306 Z2.N308 G1 Z-28.5 F50.N310 Y-83. F150.N312 G2 X-80. Y-67. I16. J0.N314 G1 X80.N316 G3 X88. Y-59. I0. J8.N318 G1 Y59.N320 G3 X80. Y67. I-8. J0.N322 G1 X-80.N324 G3 X-88. Y59. I0. J-8.N326 G1 Y-59.16N328 G3 X-80. Y-67. I8. J0.N330 G2 X-64. Y-83. I0. J-16.N332 G1 Y-99.N334 G0 Z25.N336 X-96.N338 Z2.N340 G1 Z-33.25 F50.N342 Y-83. F150.N344 G2 X-80. Y-67. I16. J0.N346 G1 X80.N348 G3 X88. Y-59. I0. J8.N350 G1 Y59.N352 G3 X80. Y67. I-8. J0.N354 G1 X-80.N356 G3 X-88. Y59. I0. J-8.N358 G1 Y-59.N360 G3 X-80. Y-67. I8. J0.N362 G2 X-64. Y-83. I0. J-16.N364 G1 Y-99.N366 G0 Z25.N368 X-96.N370 Z2.N372 G1 Z-38. F50.N374 Y-83. F150.N376 G2 X-80. Y-67. I16. J0.N378 G1 X80.N380 G3 X88. Y-59. I0. J8.N382 G1 Y59.N384 G3 X80. Y67. I-8. J0.17N386 G1 X-80.N388 G3 X-88. Y59. I0. J-8.N390 G1 Y-59.N392 G3 X-80. Y-67. I8. J0.N394 G2 X-64. Y-83. I0. J-16.N396 G1 Y-99.N398 G0 Z25.N400 M5N402 G91 G28 Z0.N404 A0.N406 M01184 仿真过程和结果4.1 数控加工仿真系统软件简介上海宇龙数控仿真系统提供车床、立式铣床、卧式加工中心、立式加工中心; 控制系统有FANUC 系统、 SIEMENS 系统、三菱系统、大森系统、华中数控系统、广州数控系统以及上海市技能鉴定机构所采用的 PA 系统。 丰富的刀具材料库 采用数据库统一管理刀具材料和性能参数库, 刀具库含数百种不同材料和形状的车刀、铣刀, 支持用户自定义刀具以及相关特征参数。 机床操作全过程仿真 仿真机床操作的整个过程;毛坯定义、工件装夹、压板安装、基准对刀、安装刀具、机床手动操作等仿真。 加工运行全环境仿真 仿真数控程序的自动运行和MDI 运行模式;三维工件的实时切削,刀具轨迹的三维显示;提供刀具补偿、坐标系设置等系统参数的设定。本软件具备对数控机床操作全过程和加工运行全环境仿真的功能。可以进行数控编程的教学,能够完成整个加工操作过程的教学。使原来需要在数控设备上才能完成的大部分教学功能可以在这个虚拟制造环境中实现。 由于大部分的实训活动可以在本仿真系统中实现,使用本仿真软件将大大减少在数控机床设备上的资金投入,从而可以加快当前紧缺数控加工操作技术人员的培训速度。由于使用仿真软件,也大大减少工件材料和能源的消耗,从而可以降低培训成本。由于仿真软件不存在安全问题,学员可以大胆地、独立地进行学习和练习。本软件中不仅具有对学员编制的数控程序进行自动检测、具体指出错误原因的功能,还具有在真实设备上无法实现的三维测量功能。这些功能使得学员可以进行自我学习,自我检测加工零件几何形状的精度,大大降低了教师的工作强度。194.2 仿真过程图 15 数控加工仿真选择机床示意图图 16 “数控加工仿真系统”软件界面20图 17 回参考点导入外部数控程序,操作如图所示,图 18 导入外部程序21图 19 导入程序示意图图 20 输入数控程序前后的 CRT 界面22图 21 装刀具示意图4.3 仿真结果235 总结这次课程设计终于顺利完成了,在设计中遇到了很多问题,最后在老师的指导下,终于游逆而解。在今后社会的发展和学习实践过程中,一定要不懈努力,不能遇到问题就想到要退缩,一定要不厌其烦的发现问题所在,然后一一进行解决,只有这样,才能成功的做成想做的事,才能在今后的道路上劈荆斩棘,而不是知难而退,那样永远不可能收获成功,收获喜悦,也永远不可能得到社会及他人对你的认可! 回顾起此课程设计,至今我仍感慨颇多,从理论到实践,在这段日子里,可以说得是苦多于甜,但是可以学到很多很多的东西,同时不仅可以巩固了以前所学过的知识,而且学到了很多在书本上所没有学到过的知识。通过这次课程设计使我懂得了理论与实际相结合是很重要的,只有理论知识是远远不够的,只有把所学 的理论知识与实践相结合起来,从理论中得出结论,才能真正为社会服务,从而提高自己的实际动手能力和独立思考的能力。在设计的过程中遇到问题,可以说得是困难重重,但可喜的是最终都得到了解决。通过这次课程设计对数控车床系统进行程序指令编写以及应用,使自己进一步熟悉了工艺编制过程及数控基本编程指令基本意义。从以上编写的程序,我们可以了解到数控技术在生产中的应用,熟

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号