资源目录

压缩包内文档预览:

编号:6377838

类型:共享资源

大小:1.61MB

格式:ZIP

上传时间:2017-12-12

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

50

积分

- 关 键 词:

-

汽车

变速箱

工艺

工装

设计

- 资源描述:

-

!【包含文件如下】【工艺设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

A0-变速箱上盖零件图.dwg

A0-夹具体.dwg

A0-夹具装配图.dwg

A2-钻模板.dwg

A3-复合刀具设计.dwg

A3-托槽.dwg

A4-夹紧块零件图.dwg

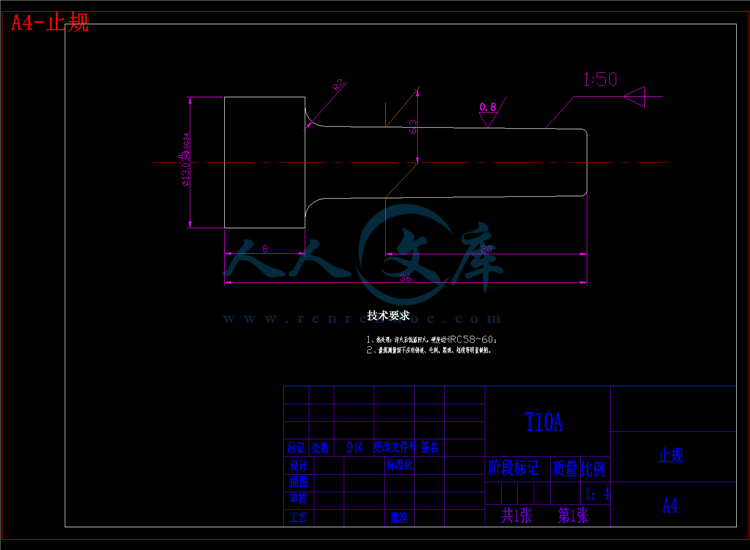

A4-止规.dwg

A4-通规.dwg

A4-锥柄圆柱塞规.dwg

任务书.doc

外文翻译

工序卡

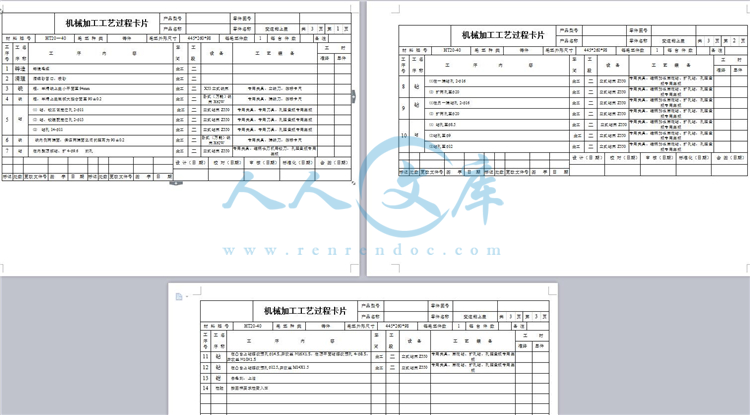

机械加工工艺过程卡片.doc

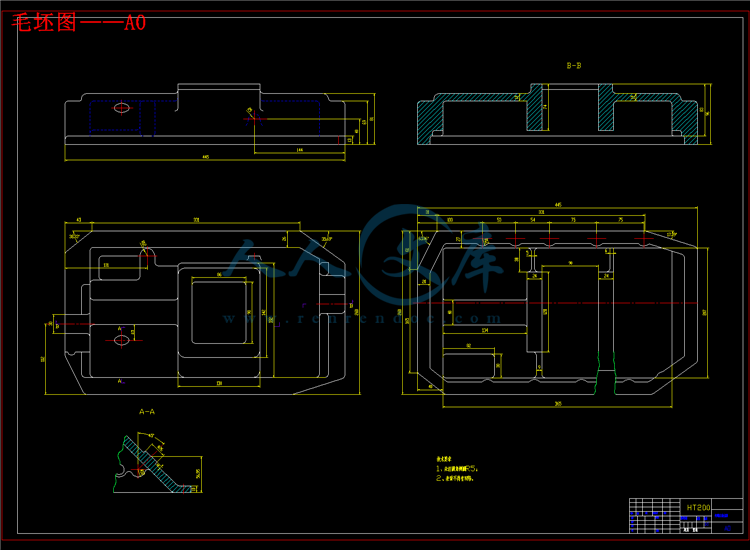

毛坯图——A0.dwg

论文说明书.doc

摘 要

汽车变速箱上盖是汽车变速箱的重要组成部分,它用于和变速箱箱体装配,为变速箱内部工作元件提供一个稳定安全的工作环境,保护内部元件。汽车变速箱里的齿轮等还有许多精密零件在汽车运行时运动,如果这些零件长期暴露在外部环境,非常容易造成损坏,所以变速箱作为一个保护的外壳,而上盖又是一个封闭箱体的必不可少的重要部件,所以这次设计可以让我对于汽车变速箱的了解提升许多。

我的这次设计是对变速箱上盖加工工艺、工装设计的说明、分析和论证。主要内容有:变速箱上盖的工艺规程制定、对各个加工工序的分析以及各个工序所需的刀具,夹具和量具的设计。变速箱上盖是一个盖类零件,在生产中需求量很大,而且结构也相对比较繁杂,所以我在选择毛坯材料时很注重加工材料的性能和成型能力,所以最后我选择了灰口铸铁这一种材料。

经过这次设计我对变速箱上盖零件有一个总体的了解,了解了金属切削过程的基本规律,加深了对机械加工知识的理解,能自主选择加工方法与设备及加工参数,加强了我的工艺问题处理能力。

关键词:工艺;工装;夹具;刀具

目 录

摘 要 2

ABSTRACT 3

绪 论 6

1 机械加工工艺规程的制定 7

1.1 零件的工艺性分析 7

1.1.1 零件的用途 7

1.1.2 上盖的结构 7

1.1.3 加工表面和要求 7

1.2 生产类型的选择 8

1.3 毛坯的选择 8

1.3.1 毛坯材料选择 8

1.3.2 毛坯的作用 8

1.3.3 制造毛坯 9

1.4 工艺规程的制定 9

1.4.1 选择加工方法和方案 9

1.4.2 选择定位基准 10

1.4.3 选择热处理 10

1.4.4 工艺路线 11

1.4.5 选择机床设备和工艺装备 13

1.4.6 确定工序尺寸、表面粗糙度及检验方法 14

1.4.7 确定切削用量和工时 15

1.4.8 工艺经济性 19

2 夹具设计 19

2.1 钻床夹具设计 20

2.1.1 定位方案 20

2.1.2 定位误差 21

2.1.3 钻削力与夹紧力 21

2.1.4 夹紧装置 25

2.1.5 动力装置 27

3 专用刀、量具设计 28

3.1 专用刀具设计. 28

3.1.1 钻铰复合刀具设计 28

3.1.2 设计步骤及方法 29

3.1.3 结构尺寸图 31

3.2 专用量具设计 32

3.2.1 量规工作尺寸的确定 32

3.2.2 技术要求 34

3.2.3 结构尺寸 34

结 论 35

致 谢 36

参考文献 37

- 内容简介:

-

1中文资料通过夹具布局设计和夹紧力的优化控制变形摘 要工件变形必须控制在数值控制机械加工过程之中。夹具布局和夹紧力是影响加工变形程度和分布的两个主要方面。在本文提出了一种多目标模型的建立,以减低变形的程度和增加均匀变形分布。有限元方法应用于分析变形。遗传算法发展是为了解决优化模型。最后举了一个例子说明,一个令人满意的结果被求得, 这是远优于经验之一的。多目标模型可以减少加工变形有效地改善分布状况。关键词:夹具布局;夹紧力; 遗传算法;有限元方法1 引言夹具设计在制造工程中是一项重要的程序。这对于加工精度是至关重要。一个工件应约束在一个带有夹具元件,如定位元件,夹紧装置,以及支撑元件的夹具中加工。定位的位置和夹具的支力,应该从战略的设计,并且适当的夹紧力应适用。该夹具元件可以放在工件表面的任何可选位置。夹紧力必须大到足以进行工件加工。通常情况下,它在很大程度上取决于设计师的经验,选择该夹具元件的方案,并确定夹紧力。因此,不能保证由此产生的解决方案是某一特定的工件的最优或接近最优的方案。因此,夹具布局和夹紧力优化成为夹具设计方案的两个主要方面。 定位和夹紧装置和夹紧力的值都应适当的选择和计算,使由于夹紧力和切削力产生的工件变形尽量减少和非正式化。 夹具设计的目的是要找到夹具元件关于工件和最优的夹紧力的一个最优布局或方案。在这篇论文里, 多目标优化方法是代表了夹具布局设计和夹紧力的优化的方法。 这个观点是具有两面性的。一,是尽量减少加工表面最大的弹性变形; 另一个是尽量均匀变形。 ANSYS 软件包是用来计算工件由于夹紧力和切削力下产生的变形。遗传算法是 MATLAB 的发达且直接的搜索工具箱,并且被应用于解决优化问题。最后还给出了一个案例的研究,以阐述对所提算法的应用。22 文献回顾随着优化方法在工业中的广泛运用,近几年夹具设计优化已获得了更多的利益。夹具设计优化包括夹具布局优化和夹紧力优化。King 和 Hutter 提出了一种使用刚体模型的夹具-工件系统来优化夹具布局设计的方法。DeMeter 也用了一个刚性体模型,为最优夹具布局和最低的夹紧力进行分析和综合。他提出了基于支持布局优化的程序与计算质量的有限元计算法。李和 melkote 用了一个非线性编程方法和一个联络弹性模型解决布局优化问题。两年后, 他们提交了一份确定关于多钳夹具受到准静态加工力的夹紧力优化的方法。他们还提出了一关于夹具布置和夹紧力的最优的合成方法,认为工件在加工过程中处于动态。相结合的夹具布局和夹紧力优化程序被提出,其他研究人员用有限元法进行夹具设计与分析。蔡等对 menassa 和 devries 包括合成的夹具布局的金属板材大会的理论进行了拓展。秦等人建立了一个与夹具和工件之间弹性接触的模型作为参考物来优化夹紧力与,以尽量减少工件的位置误差。Deng 和 melkote 提交了一份基于模型的框架以确定所需的最低限度夹紧力,保证了被夹紧工件在加工的动态稳定。大部分的上述研究使用的是非线性规划方法,很少有全面的或近全面的最优解决办法。所有的夹具布局优化程序必须从一个可行布局开始。此外,还得到了对这些模型都非常敏感的初步可行夹具布局的解决方案。夹具优化设计的问题是非线性的,因为目标的功能和设计变量之间没有直接分析的关系。例如加工表面误差和夹具的参数之间(定位、夹具和夹紧力)。以前的研究表明,遗传算法( GA )在解决这类优化问题中是一种有用的技术。吴和陈用遗传算法确定最稳定的静态夹具布局。石川和青山应用遗传算法确定最佳夹紧条件弹性工件。vallapuzha 在基于优化夹具布局的遗传算法中使用空间坐标编码。他们还提出了针对主要竞争夹具优化方法相对有效性的广泛调查的方法和结果。这表明连续遗传算法取得最优质的解决方案。krishnakumar 和 melkote 发展了一个夹具布局优化技术,用遗传算法找到夹具布局,尽量减少由于在整个刀具路径的夹紧和切削力造成的加工表面的变形。定位器和夹具位置被节点号码所指定。krishnakumar 等人还提出了一种迭代算法,尽量减少工件在整个切削过程之中由不同的夹具布局和夹紧力造成的弹性变形。Lai 等人建成了一个分析模型,认为定位和夹紧装置为同一夹具布局的要素灵活的一部分。Hamedi 讨论了混合学习系统用来非线性有限元分析与支持相结合的3人工神经网络( ANN )和 GA。人工神经网络被用来计算工件的最大弹性变形,遗传算法被用来确定最佳锁模力。Kumar 建议将迭代算法和人工神经网络结合起来发展夹具设计系统。Kaya 用迭代算法和有限元分析,在二维工件中找到最佳定位和夹紧位置,并且把碎片的效果考虑进去。周等人。提出了基于遗传算法的方法,认为优化夹具布局和夹紧力的同时,一些研究没有考虑为整个刀具路径优化布局。一些研究使用节点数目作为设计参数。一些研究解决夹具布局或夹紧力优化方法,但不能两者都同时进行。 有几项研究摩擦和碎片考虑进去了。碎片的移动和摩擦接触的影响对于实现更为现实和准确的工件夹具布局校核分析来说是不可忽视的。因此将碎片的去除效果和摩擦考虑在内以实现更好的加工精度是必须的。在这篇论文中,将摩擦和碎片移除考虑在内,以达到加工表面在夹紧和切削力下最低程度的变形。一多目标优化模型被建立了。一个优化的过程中基于 GA 和有限元法提交找到最佳的布局和夹具夹紧力。最后,结果多目标优化模型对低刚度工件而言是比较单一的目标优化方法、经验和方法。4Foreign language translationThrough the optimization fixture layout and clamping force control deformationPick toThe workpiece deformation must be controlled in the numerical control machining process. Fixture layout and clamping force is affecting the machining deformation degree and distribution of the two main aspects. In this paper presents a multi-objective model, to reduce the degree of deformation and increasing the uniform deformation distribution. The finite element method is applied to the analysis of deformation. Genetic algorithm (ga) development is to solve the optimization model. Finally give an example, a satisfactory result is obtained, it is far better than the one of experience. A multi-objective model can reduce the machining deformation effectively improve the distribution.Key words: fixture layout; Clamping force. Genetic algorithm; The finite element method1 The introductionFixture design is an important program in manufacturing engineering. This is very important to processing precision. An artifact should be constrained in a fixture element, such as positioning device, clamping device, and fixture in the processing of support elements. Positioning of the location and clamp force, should be from the design of the strategy, and the appropriate clamping force should be applied. The fixture element can be placed in any optional location on the surface of the workpiece. Clamping force must be large enough for the workpiece machining. Normally, it depends largely on the designers experience, choose the plan with the fixture element, and clamping force were determined. Therefore, cannot guarantee the resulting solution is a specific artifact optimal or near optimal solution. Therefore, fixture layout and clamping force optimization become two main aspects of fixture design. Locating and clamping device and the value of the clamping force should be proper selection and calculation, make due to deformation of workpiece clamping force and cutting force decrease as far as possible, and informal.Fixture design purpose is to find fixture element on the workpiece and the optimal clamping force of the optimal layout or a solution. In this paper, a multi-objective optimization method is to represent the fixture layout and clamping force of the optimization method. The idea is to have two sides. The biggest one, is to minimize the processing surface elastic deformation; The other is a uniform deformation as far as possible. ANSYS software is used to calculate the workpiece due to clamping force and deformation of cutting force. Genetic algorithm is developed and direct search toolbox of MATLAB, and is applied to solve optimization problem. Finally also gives a case study, to expound the application of the proposed algorithm.2 Literature reviewWith optimization method is widely used in industry, the fixture design optimization in recent years has received more and more interests. Fixture design optimization including fixture layout and clamping force optimization. King Hutter and puts forward a model of using rigid body clamp workpiece system to optimize the layout of the design method. DeMeter also used a rigid body 5model, for the optimal minimum fixture layout and clamping force analysis and synthesis. He put forward based on support layout optimization program and calculation of the finite element calculation method of quality. Lee and melkote used a nonlinear programming method, and a contact elastic model to solve the problem of layout optimization. Two years later, they submitted a sure about more clamp fixture clamping force by quasi-static processing power optimization method. They also proposed about the fixture layout and clamping force of the optimal synthesis method, think the workpiece in machining process is dynamic. Fixture layout and clamping force of combining optimization program is put forward, other researchers for fixture design and analysis by using finite element method. CAI on menassa and devries including synthesis theory of sheet metal assembly fixture layout. Qin et al established a elastic contact model between fixture and artifacts as a reference to optimize clamping force and, to minimize position deviation of workpieces. Deng and melkote presented a model based framework to determine the required minimum clamping force, to ensure the clamping workpiece in processing of dynamic stability.Most of the research using the nonlinear programming method, there are very few full or nearly full of optimal solution. All of the fixture layout optimization program must begin from a possible layout. In addition, also got the preliminary feasibility of these models are very sensitive fixture layout solution. Fixture optimization design problem is non-linear, because the target function and there is no direct analysis of relationship between design variables. Such as processing surface between the error and the parameters of the fixture (positioning, fixture and clamping force).Previous research has shown that the genetic algorithm (GA) in solving this optimization problem is a useful technique. Wu Hechen use genetic algorithm to determine the most stable static fixture layout. Ishikawa and castle peak using genetic algorithm to determine the best flexible workpiece clamping conditions. Vallapuzha used in genetic algorithm based on the optimization of fixture layout space coordinates encoding. They also put forward in view of the main competitive fixture optimization method the relative effectiveness of the method and result of a survey. This shows that the continuous genetic algorithm to obtain the best solution. Krishnakumar and melkote developed a fixture layout optimization technique, using genetic algorithm to find the fixture layout, decrease as far as possible in the whole cutting tool path of clamping and cutting force caused by the processing surface deformation. The locator and the clamp position is specified by the node number. Krishnakumar and others also puts forward an iterative algorithm is to minimize the artifacts in the whole cutting process caused by different fixture layout and clamping force of elastic deformation. Lai et al., built a model analysis, positioning and clamping device for the same part of the flexible fixture layout element. Hamedi blended learning system used for non-linear finite element analysis is discussed and the support of combining the artificial neural network (ANN) and GA. Artificial neural network is used to calculate the maximum elastic deformation of workpiece, the genetic algorithm was used to determine the best clamping force. Kumar suggest combine iterative algorithm and artificial neural network development of fixture design system. Kaya with iterative algorithm and finite element analysis, find the best in the two-dimensional workpiece positioning and clamping position, and the effect of the fragments into consideration. Weeks of waiting. Method based on genetic algorithm was proposed, that optimize fixture layout and clamping force at the same time, some studies did not consider for the cutting tool p

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号