CK6150数控车床液压尾架设计

30页 10000字数+论文说明书+任务书+开题报告+外文翻译+24张CAD图纸【详情如下】

CK6150数控车床液压尾架装配图.dwg

CK6150数控车床液压尾架设计开题报告.doc

CK6150数控车床液压尾架设计论文.doc

任务书.doc

后盖12-03052.dwg

外文翻译--HASS机床安全操作说明书.doc

套03A-029.dwg

床尾主轴03B-012A.dwg

床尾体.dwg

床尾底座.dwg

手柄03A-013.2.dwg

手柄座03A-013.1.dwg

拉杆03A-027.dwg

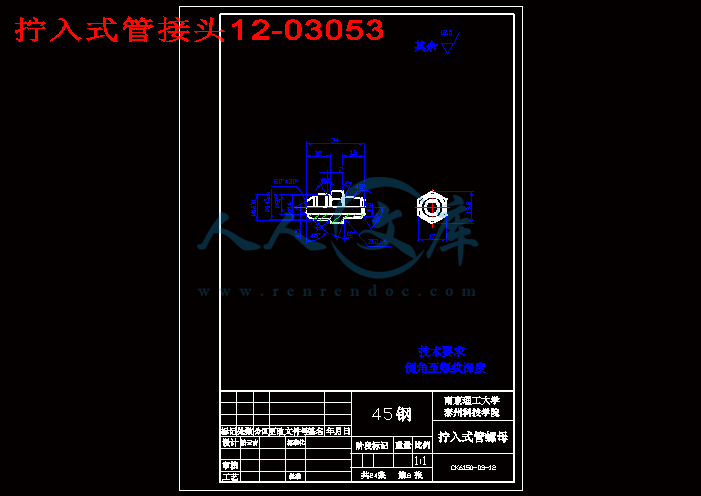

拧入式管接头12-03053.dwg

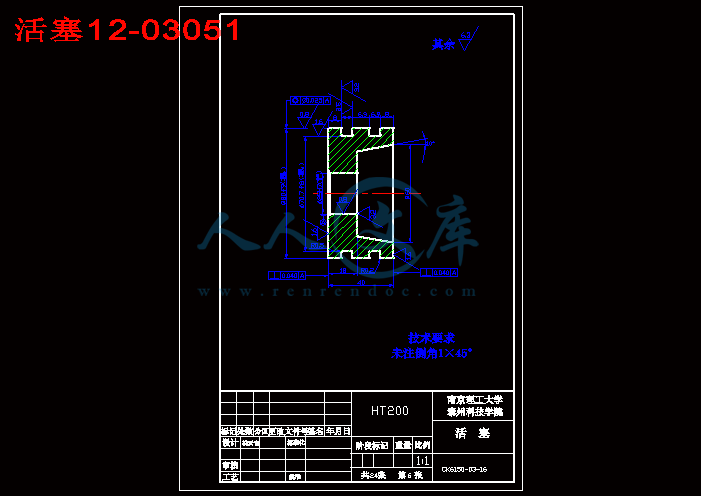

活塞12-03051.dwg

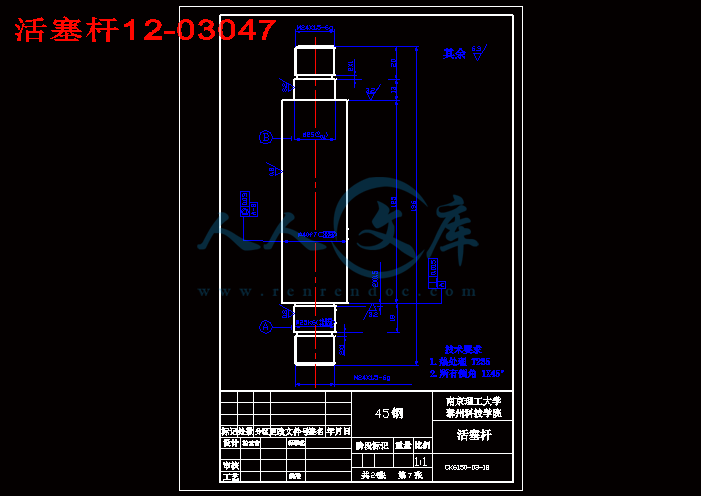

活塞杆12-03047.dwg

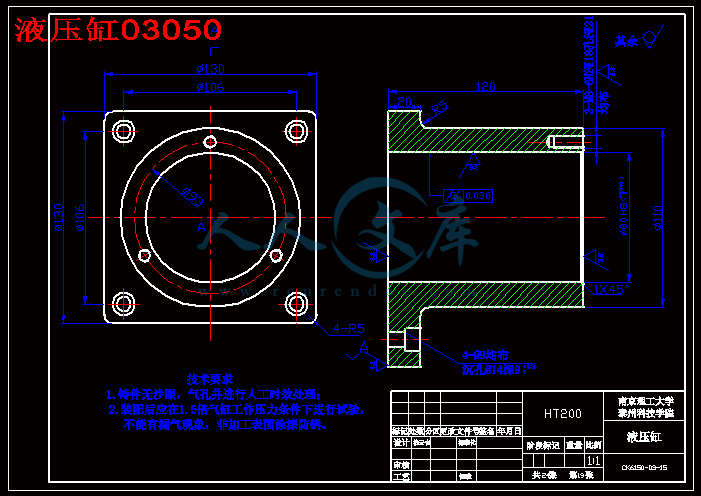

液压缸03050.dwg

目录.doc

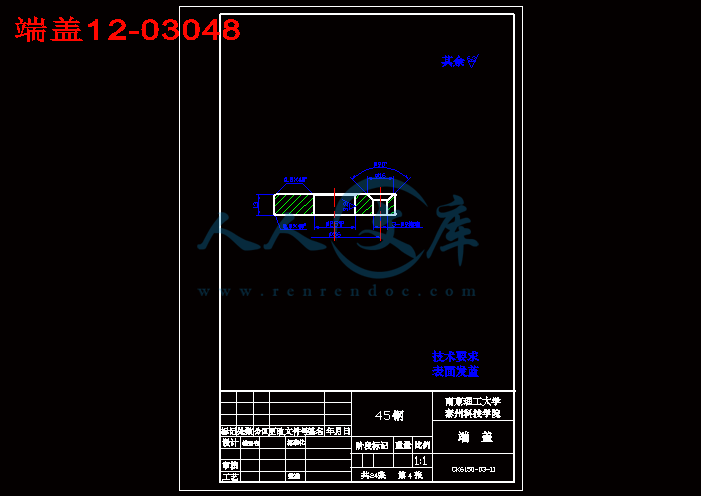

端盖12-03048.dwg

螺帽03A-03041.dwg

螺帽03A-033.dwg

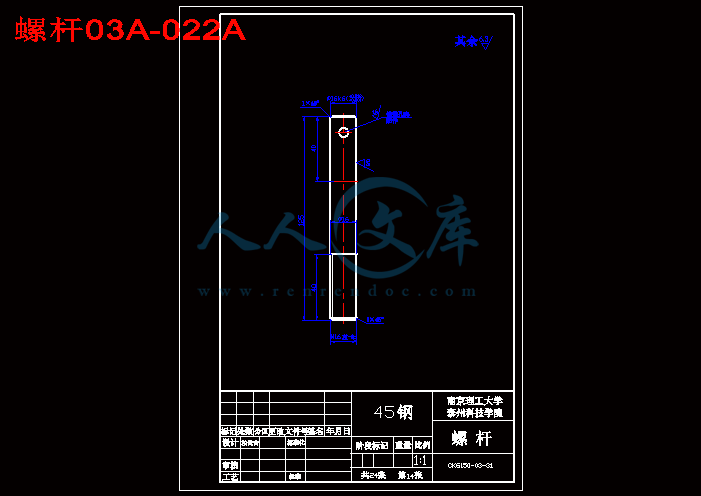

螺杆03A-022A.dwg

螺母03G-024.dwg

螺钉03A-023.dwg

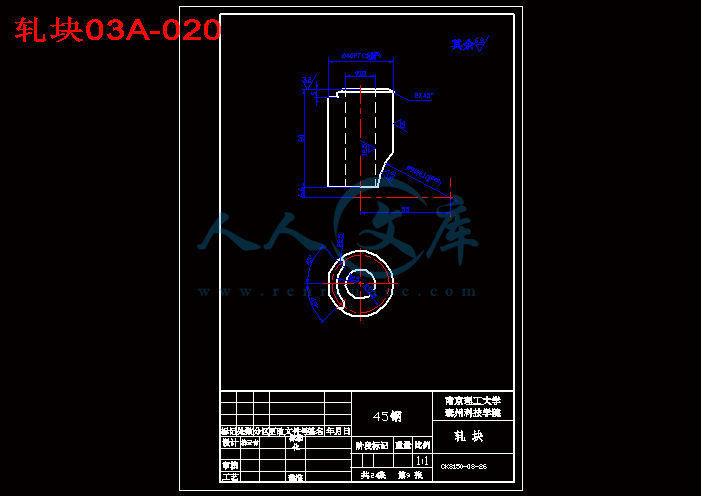

轧块03A-020.dwg

轧块03A-021.dwg

轴套03A-026.dwg

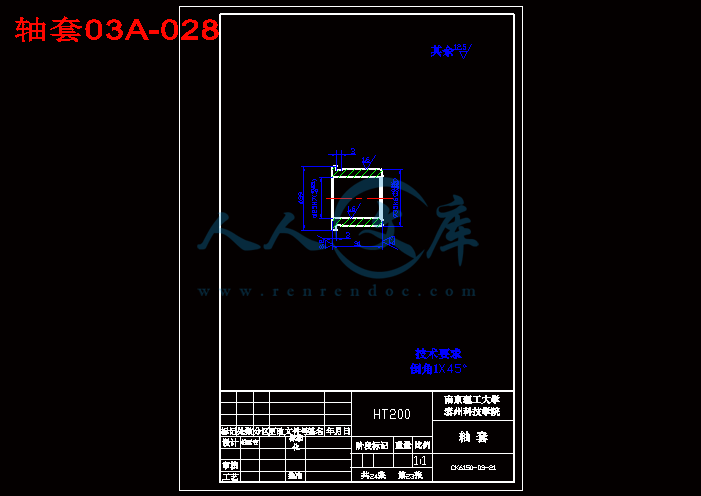

轴套03A-028.dwg

键03A-034.dwg

目 录

1 绪论 1

1.1 数控机床的产生 1

1.2 数控机床的组成及分类 2

1.3 数控机床的发展趋势 4

1.4 国内研究状况 5

2 CK6150数控车床液压尾架 7

2.1 尾架的功用 7

2.2 尾架的结构 7

2.3 采用液压尾架的原因 8

3.1 设计任务 10

3.2 负载分析 10

3.3 液压缸参数的确定 10

3.4 液压缸参数的校核 12

4 数控车床液压尾架的液压泵站设计 14

4.1 拟定液压系统图 14

4.2 液压元、辅件的选择 17

5 液压系统的性能验算 20

5.1 验算回路中的压力损失 20

5.2 验算油液温升 21

6 PLC控制系统的设计 22

6.1 分析控制对象,确定控制要求 22

6.2 分析控制要求,确定I/O点数 22

6.3 绘制PLC的实际(I/O端子)接线图 22

6.4 设计PLC控制的梯形图 23

6.5 编写PLC控制程序 24

7 液压系统的维护和常见故障 25

结束语 27

致谢 28

参考文献 29

1 绪论

1.1 数控机床的产生

随着社会生产与科学技术的迅速发展,机械产品日趋精密、复杂,改型也日益频繁。这不仅对机床设备的生产提出了提高精度与效率的要求,也提出了增加通用性与灵活性的要求,特别是宇航、造船、武器生产部门,它们的零件具有精度高、形状复杂、批量较小、经常变动的特点,使用普通车床去加工这类零件,不仅劳动强度大、生产效率低,还难以保证精度,有些零件甚至无法加工。同时,随着市场竞争的日益加剧,企业生产也迫切需要进一步提高其生产效率,提高产品质量及降低生产成本。于是一种新型的生产设备——数控机床就应运而生了 。

1.本毕业设计(论文)课题应达到的目的:

通过这次毕业设计使学生初步掌握机床设计和机械零件设计的一般方法,学会查阅技术文献。掌握技术文件编写的格式。

2.本毕业设计(论文)课题任务的内容和要求(包括原始数据、技术要求、工作要求等):

1、课题任务的内容:进行CK6150数控车床液压尾架设计。

2、课题任务的要求:该数控车床尾架利用液压原理以实现自动夹紧。尾架主轴行程大于50mm,夹紧力大于20公斤,尾架主轴中心高为250mm。

毕 业 设 计(论 文)任 务 书

3.对本毕业设计(论文)课题成果的要求〔包括毕业设计论文、图表、实物样品等〕:

一、图纸量要求:

总图纸量大于3张0#图

二、说明书要求

说明书条理清楚,说明正确,字数大于1.2万字

4.主要参考文献:

[1] 文怀兴. 数控机床设计实践指南[M]. 北京: 化学工业出版社,2008.

[2] 陈婵娟. 数控车床设计/现代数控机床结构及设计丛书[M]. 北京: 化学工业出版社,2006.

[3] 徐灏. 新编机械设计师手册[M]. 北京: 机械工业出版社,1995.

[4] 叶伟昌. 机械工程及自动化简明设计手册(上册) [M]. 北京: 机械工业出版社,2001.

[5] 叶伟昌. 机械工程及自动化简明设计手册(下册) [M]. 北京: 机械工业出版社,2001.

[6] 徐锦康. 机械设计[M]. 北京:高等教育出版社,2004.

[7] 成大先编. 机械设计手册[M]. 北京:化学工业出版社出版,2002.

[8] 徐锦康. 机械设计[M]. 北京:机械工业出版社,2001.

[9] 王伯平. 互换性与测量技术基础[M]. 北京:机械工业出版社,2001.

[10] 袁国定,朱洪海. 机械制造技术基础[M]. 南京:东南大学出版社,2000.

[11] 全国数控培训网络天津分中心.数控机床[M].机械工业出版社,2002.

[12] 林宋. 现代数控机床[M]. 北京:化学工业出版社出版,2002.

[13] 张俊生.金属切削机床与数控机床[M].北京:机械工业出版社,2005.

[14] 彭晓南.数控技术[M].北京:机械工业出版社,2003.

[15] 余仲裕.数控机床维修[M].机械工业出版社,2005.

数控机床是在机械制造技术和控制技术的基础上发展起来的,其过程大致如下:

1948年,美国帕森斯公司接受美国空军委托,研制直升飞机螺旋桨叶片轮廓检验用样板的加工设备。由于样板形状复杂多样,精度要求高,一般加工设备难以适应,于是提出采用数字脉冲控制机床的设想。

1949年,该公司与美国麻省理工学院(MIT)开始共同研究,并于1952年试制成功第一台三坐标数控铣床,当时的数控装置采用电子管元件。

1959年,数控装置采用了晶体管元件和印刷电路板,出现带自动换刀装置的数控机床,称为加工中心( MC Machining Center),使数控装置进入了第二代。

1965年,出现了第三代的集成电路数控装置,不仅体积小,功率消耗少,且可靠性提高,价格进一步下降,促进了数控机床品种和产量的发展。

60年代末,先后出现了由一台计算机直接控制多台机床的直接数控系统(简称 DNC),又称群控系统;采用小型计算机控制的计算机数控系统(简称 CNC),使数控装置进入了以小型计算机化为特征的第四代。

1974年,研制成功使用微处理器和半导体存贮器的微型计算机数控装置(简称 MNC),这是第五代数控系统。

20世纪80年代初,随着计算机软、硬件技术的发展,出现了能进行人机对话式自动编制程序的数控装置;数控装置愈趋小型化,可以直接安装在机床上;数控机床的自动化程度进一步提高,具有自动监控刀具破损和自动检测工件等功能。

参 考 文 献

[1] 许贤良,王传礼.液压传动[M].北京:国防工业出版社,2006.

[2] 王文斌.机械设计手册(液压传动与控制)[M].北京:机械工业出版社,2007.

[3] 吴宗泽,罗圣国.机械设计课程设计手册[M].北京:高等教育出版社,2006.

[4] 狄瑞民,王学建.数控机床液压传动与气压传动[M].北京:国防工业出版社,2006.

[5] 王积伟, 章宏甲,黄谊. 液压与气压传动 [M].第二版,北京: 机械工业出版社,2005.

[6] 范永胜,王岷.电气控制与PLC应用 [M].第二版, 北京:中国电力出版社,2007.

[7] 黄新燕,曹春平.机床数控技术及编程[M]. 北京:北京理工大学出版社,2006.

[8] 宏胜,黄尚先.机床数控技术及应用[M]. 北京:高等教育出版社,2001.

[9] 付琪.组合机床用动力滑台液压系统性能分析[J].铜业工程, 2004, (4): 51~52.

[10] 陈云富,杨和梅.PLC在液压传动设计型实验教学中的应用[J].科学技与工程,2007,7(7):1373~1374.

[11] 吴何畏,王卫兵. 钻孔组合机床液压传动和电气控制系统的设计[J]. 先进制造技术, 2007,1: 53~56.

[12] 文怀兴,夏田.数控机床系统设计[M].北京:化学工业出版社,2005.

[13] 陈少艾,王文义,熊志军.基于Z3040 摇臂钻床主轴变速系统的液压改造[J].液压与气动, 2006,12(1):133~135.

[14] 苏启棠.液压传动设计中几个问题的合理选择[J].液压与气动, 2000,6: 19~20.

[15] 高安邦,智淑亚,徐建军.新编机床电气与PLC控制技术[M]. 北京: 机械工业出版社,2008.

川公网安备: 51019002004831号

川公网安备: 51019002004831号