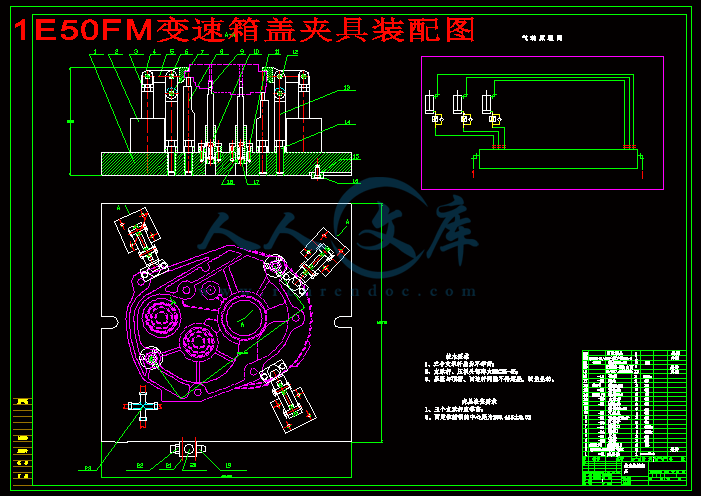

1E50FM变速箱盖加工工艺及夹具设计

34页 13000字数+论文说明书+任务书+开题报告+工序卡+14张CAD图纸【详情如下】

任务书.doc

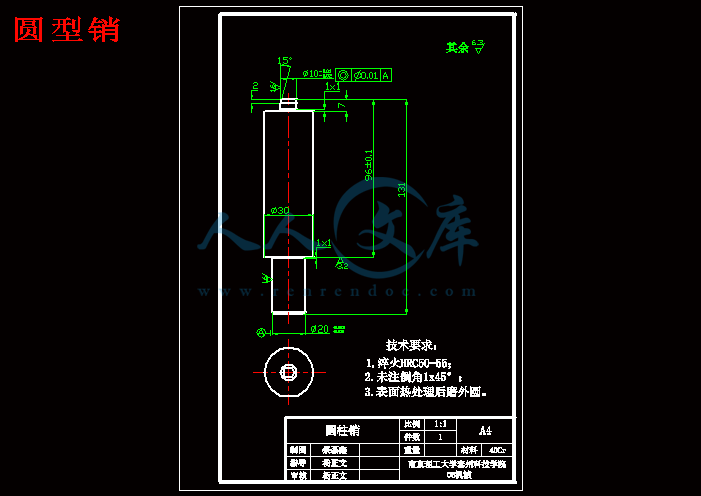

圆型销.dwg

外文翻译--齿轮的特点和作用.doc

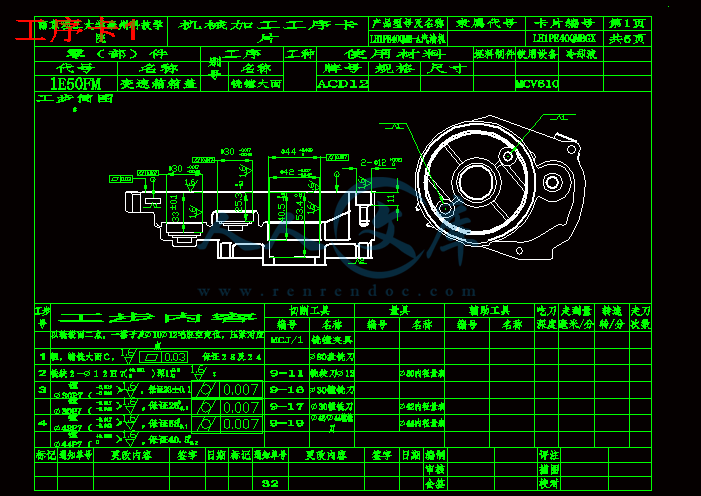

工序卡1.dwg

工序卡2.dwg

工序卡3.dwg

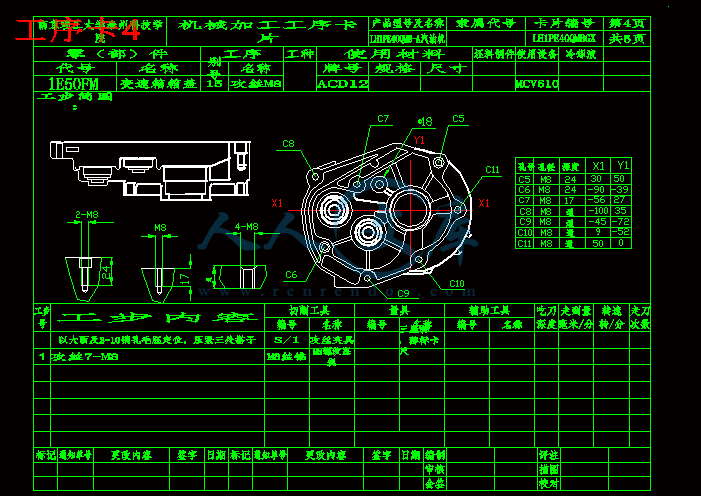

工序卡4.dwg

工序卡5.dwg

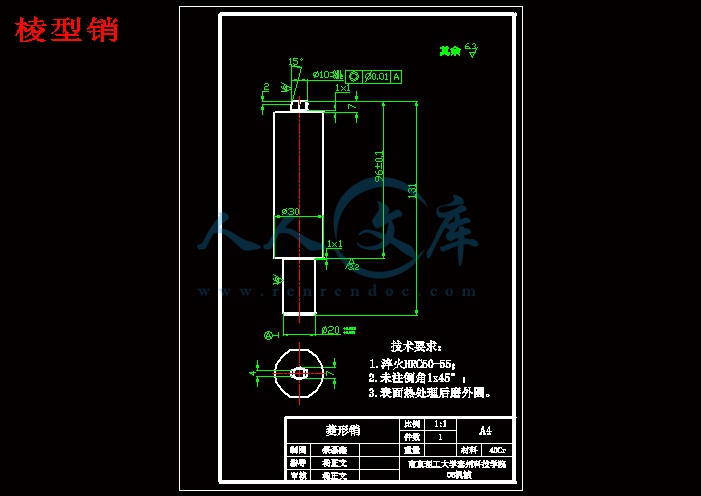

棱型销.dwg

目录.doc

说明书摘要.doc

顶杆I1、压板、定位杆、浮动支承杆、支承杆5张.dwg

1E50FM变速箱盖加工工艺及夹具设计开题报告.doc

1E50FM变速箱盖加工工艺及夹具设计论文.doc

1E50FM变速箱盖夹具装配图.dwg

1E50FM变速箱盖铣镗夹具装配图.dwg

目 录

1 引言 ………………………………………………………………………………1

1.1 机械制造业的发展趋势 ………………………………………………………3

1.3 气动技术的应用和发展趋势 …………………………………………………4

2 1E50FM变速箱盖的零件分析 ……………………………………………………5

2.1 1E50FM变速箱盖的作用和结构特点 …………………………………………5

2.2 1E50FM变速箱盖的工艺性分析……………………………………………… 5

3 1E50FM变速箱盖的工艺规程设计 ………………………………………………6

3.1 生产纲领和生产类型的确定………………………………………………… 6

3.2 毛胚的选择…………………………………………………………………… 6

3.3 基准的选择…………………………………………………………………… 7

3.4 制定工艺路线………………………………………………………………… 9

3.5 确定机械加工余量、工序尺寸及毛坯尺寸…………………………………12

3.6 确定切削用量及基本工时……………………………………………………15

4 夹具设计…………………………………………………………………………23

4.1 铣大面、镗定位销孔夹具设计………………………………………………23

4.2 铣小面夹具设计………………………………………………………………26

结束语……………………………………………………………………………… 29

致谢………………………………………………………………………………… 30

参考文献…………………………………………………………………………… 31

减速器是各类机械设备中广泛应用的传动装置。减速器设计的优劣直接影响机械设备的传动性能。本文通过对两种减速器主要优化设计方法的分析,提出了减速器设计中应考虑的约束条件、目标函数和变量等。本次毕业设计,对汽油机的箱体设计包括:加工工艺的分析和夹具的设计。全方面的考虑的加工的可行性和简便性,对切削的用量,加工的时间,定位时的基准,力的计算,夹具的使用方法都有介绍。

关键词 减速箱盖 加工工艺 夹具设计

Title 1E50FM Gearbox Cover Processing and Fixture Design

Abstract

Reducer is widely applied in various mechanical equipment of transmission device. The speed reducer design directly influence the mechanical equipment performance. Based on the two main gear reducer design optimization method, puts forward the speed reducer design should be considered in the constraint conditions, the objective function and variable, etc. The graduation design, the design includes: the engine casing process analysis and fixture design. Full consideration of the feasibility and the processing of the dosage of cutting processing, processing time, location, the benchmark, the calculation method of use, fixtures are introduced.

Keywords Reducer Cover Processing Fixture Design

1 引言

机械加工工艺和夹具结构设计在加深我们对课程基本理论的理解和加强对解决工程实际问题能力的培养方面发挥着极其重要的作用。选择曲轴箱体的加工工艺和夹具设计能很好的综合考查我们大学四年来所学的机械理论知识。

机械加工工艺是工装设计、制造和确定零件加工方法与加工路线的主要依据,它对组织生产、保证产品质量、提高劳动生产率、降低成本、缩短生产周期及改善劳动条件等都有着直接的影响,因此是生产中的关键工作。

利用更好的夹具可以保证加工质量,机床夹具的首要任务是保证加工精度,特别是保证被加工工件是加工面与定位面以及被加工表面相互之间的位置精度。提高生产率,降低成本,使用夹具后可以减少划线、找正等辅助时间,且易于实现多工位加工。扩大机床工艺范围,在机床上使用夹具可使加工变得方便,并可扩大机床工艺范围。减轻工人劳动强度,保证生产安全[1]。

1.1 机械制造业的发展趋势

在整个制造业中,机械制造业占有特别重要的地位。因为机械制造业是国民经济的装备部,国民经济各部门的生产水平和经济效益在很大程度上取决于机械制造业所提供的装备的技术性能、质量和可靠性。因而各发达国家都把发展机械制造业放在突出的位置。

创新是一个国家,一个民族的灵魂。那么它同时也是一个行业发展的源泉。对于像机械制造业这样具有悠久的历史的行业来说,创新是特别需要的。在新的世纪中,科学技术必将以更快的速度发展,各学科的融合将更为紧密。这一切都将大大拓宽机械制造业的发展方向。机械制造业将出现一个美好的未来。在新的世纪中,它的发展趋势可以归结为“四个化”:柔性化、灵捷化、智能化、信息化[2]。

柔性化——使工艺装备与工艺路线能适用于生产各种产品的需要,能适用于迅速更换工艺、更换产品的需要

灵捷化——使生产推向市场准备时间缩为最短,使机械制造厂的机制能灵活转向。

智能化――柔性自动化的重要组成部分,它是柔性自动化的新发展和延伸。智能化制造将会显著减少制造过程物耗、能耗,显著地提升传统制造产业的水平,故探索智能化制造将是可持续发展的重要模式。

信息化——机械制造业将不再是由物质和能量借助于信息的力量生产出价值,而是由信息借助于物质和能量的力量生产出价值[3]。

当然机械制造业的四个发展趋势不是单独的,它们是有机的结合在一起的,是相互依赖,相互促进的。同时由于科学技术的不断进步,也将会使它出现新的发展方向。前面我们看到的是机械制造行业其自身线上的发展。然而,作为社会发展的一个部分,它也将和其它的行业更广泛的结合。21世纪机械制造业的重要性表现在它的全球化、网络化、虚拟化、智能化以及环保协调的绿色制造等。它将使人类不仅要摆脱繁重的体力劳动,而且要从繁琐的计算、分析等脑力劳动中解放出来,以便有更多的精力从事高层次的创造性劳动,智能化促进柔性化,它使生产系统具有更完善的判断与适应能力。当然这一切还需要大家进一步的努力。

1.2 加工中心的应用

社会生产与科学技术的迅速发展使机械产品日趋精密、复杂而且改型频繁。这不仅对机床设备的生产提出了提高精度与效率的要求,也提出了增加通用性与灵活性的要求。随着微电子技术自动信息处理数据处理以及电子计算机技术的发展,给自动化技术带来了新的理念,推动了机械制造自动化的发展。由此,数控机床根据需要而产生,后来加工中心的出现。

加工中心在加工中有以下几方面的优点:

(1) 提高加工精度,产品质量稳定

(2) 提高生产效率

(3) 提高了加工零件的适应性、灵活性

(4) 减轻工人劳动强度

(5) 提高生产管理水平[4]

加工中心由于备有刀库并能自动更换刀具,使得工件在一次装夹中可以完成多工序的加工。加工中心一般不需要人为干预,当机床开始执行程序后,它将一直运行到程序结束。加工中心还赋予了专业化车间一些诸多优点,如:降低机床的故障率,提高生产效率,提高加工精度,削减废料量,缩短检验时间,降低刀具成本,改善库存量等。由于加工中心的众多优势,所以它深受全球制造企业的青睐。

参 考 文 献

[1] 李庆寿主编.机床夹具设计[M].北京:机械工业出版社,1983.

[2] 赵志修主编.机械制造工艺学[M].北京:机械工业出版社,1984.

[3] 濮良贵主编.机械设计[M].5th北京:高等教育出版社,1989.

[4] 赵家齐.机械制造工艺学课程设计指导书[M].第二版,北京:北京出版社,2008.12.

[5] 郑修本.机械制造工艺学[M].北京:机械工业出版社,2007.

[6] 郑修本.机械制造工艺学[M].第二版,北京:机械工业出版社,1999.

[7] 王羡梅. 技术经济分析报告[R]. 江苏林海动力机械集团公司技术文件,江苏:江苏林海动力机械集团公司,2006.

[8] 王先逵.机械制造工艺学[M].北京:机械工业出版社,2004.

[9] 金属机械加工工艺人员手册修订组. 金属机械加工工艺人员手册[M]. 第一版,上海:上海科学技术出版社,1965.6.

[10] 美国可切削性数据中心.机械加工切削数据手册[M]. 第一版,北京:机械工业出版社,1989.9.

[11] 李庆余,张佳等主编.机械制造装备设计[M].北京:机械工业出版社,2007.

[12] 龚定安,蔡建国编著.机床夹具设计原理[M].西安:陕西科学技术出版社,1999.

[13] 徐发仁.气动液压机床夹具设计[M]. 上海:上海科学技术出版社,1982.

[14] 王羡梅. 技术经济分析报告[R]. 江苏林海动力机械集团公司技术文件,江苏:江苏林海动力机械集团公司,2008.

[15] 濮良贵,纪名刚. 机械设计[M]. 第八版,北京:高等教育出版社,2006.

[15] 薛源顺.机床夹具设计[M]. 第二版,北京:机械工业出版社,2003.

[16] 中国亚德客企业(集团)有限公司.气动装置产品[M]. 第三版 2005.

[17] 孙丽媛主编.机械制造工艺及专用夹具设计指导[M].北京:冶金工业出版社,2002.

川公网安备: 51019002004831号

川公网安备: 51019002004831号