无缝钢管超声波无损检测装置设计【优秀机械设备全套课程毕业设计含4张CAD图纸+带任务书+开题报告+外文翻译+29页加正文11900字】

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

任务书.doc

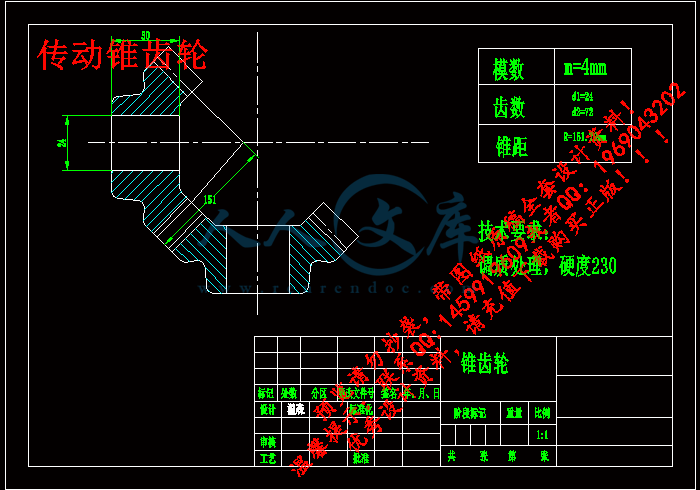

传动锥齿轮.dwg

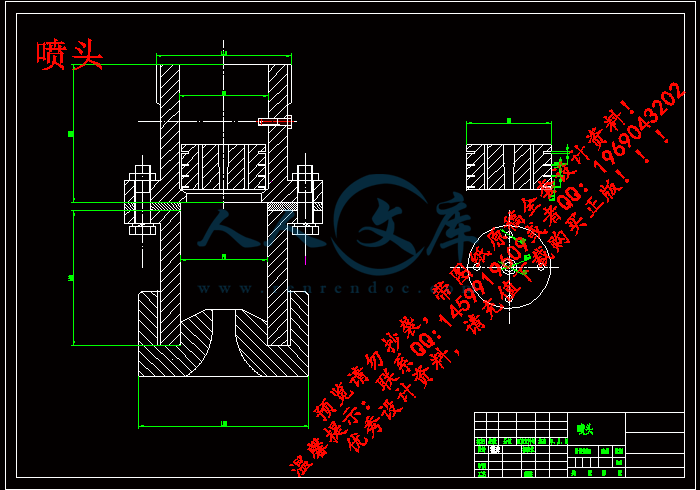

喷头.dwg

外文翻译--刀具补偿原理.doc

外文翻译--刀具补偿原理.pdf

定位装置.dwg

开题报告.doc

装配图.dwg

说明书.docx

无缝钢管超声波无损检测装置设计

无缝钢管超声波无损检测装置设计

摘要:为了无缝钢管的检测,无缝钢管的应用涉及到的范围很大而大多数的企业没有很高的自动化技术,本文主要用的是超声波探伤的检测方法,设计出了检测的机械部分,实现了圆形钢管的自动检测,整个机械结构部分具有很方便的操作和实用性很强。

第二章主要介绍了超声波监测的原理,论述了无缝钢管无损监测设备设计的关键技术和原理。介绍了超声无损监测技术在无缝钢管监测领域中的典型应用,并对超声自动监测机械结构部分就行了了分析和对比,确定了本次设计的研究内容和方向。

结合现在所能应用的超声波检测装置,针对现有的检测,检测时所遇到的局部性,本次设计为了系统的简单化,并且采用的是水浸探伤的方法,所以要用到喷头,把探头和喷头放在一起,正对钢管的轴线上方,钢管浸在水中,探头不动,钢管旋转向前运动,其中探头的位置和方向是可调的。

Seamless steel tube ultrasonic nondestructive testing device design

Abstract:Detection for seamless steel pipe, seamless steel pipe application involves the scope is very big and most of the enterprises is not very high automation technology, this paper mainly USES the detection method of ultrasonic flaw detection, and designed the testing of the mechanical parts, realizes the automatic detection of circular steel tube, the mechanical structure parts has convenient operation and strong practicability.

The second chapter mainly introduces the principle of ultrasonic monitoring, this paper discusses the key technologies of seamless steel tube nondestructive monitoring equipment design and principle.Ultrasonic nondestructive monitoring technology in the measurement of the seamless steel pipe are introduced in the field of typical applications, and the ultrasonic automatic monitoring mechanical structure parts are able to analysis and contrast, the research content and direction of this design is determined.

Combined with the application of ultrasonic testing device, now can in view of the existing detection, detection of locality, the design for the system simplification, and USES a water detection method, so want to use sprinklers, place the probe and a shower together, right above the axis of the steel tube, steel tube is immersed in the water, probe, steel pipe rotation forward movement, the probe position and orientation is adjustable.

目录

摘要 Ⅰ

Abstract Ⅱ

目录 Ⅲ

1 绪论 1

1.1 课题介绍 1

1.2 国内外研究现状 1

1.3 无缝钢管超声检测关键技术 3

2 超声检测原理 4

2.1 检测对象 4

2.2 无缝钢管主要缺陷类型 4

2.3 无缝钢管检测方案的选择设计 5

2.3.1 穿透法 5

2.3.2 脉冲反射法 5

2.3.3 接触法与水浸法 6

2.4 检测探头的选择 7

2.4.1 探头类型的确定 7

2.5 扫查方式选择 7

2.5.1 探头进给速度 9

2.5.2 钢管的旋转速度 9

2.6 系统工作原理 9

2.7 机械部分 10

2.7.1 辊道 10

2.7.2 超声探头 10

2.7.3 水循环模块 11

3 结构设计 12

3.1 驱动部分设计 12

3.2 检测部分设计 14

3.3 钢管运动原理 14

3.3.1 齿面接触疲劳强度计算 15

3.3.2 确定传动主要尺寸 17

3.3.3 齿根弯曲疲劳计算 17

3.4 主机架设计 18

3.5 检测机构 18

3.6 喷头机构 19

3.7 定位机构 20

4 结论 22

参考文献 23

参 考 文 献

[1] 张元奇. 基于超声技术的无缝钢管缺陷检测系统的设计[D].青岛科技大学,2012.

[2] 李杨辉. 无缝钢管超声波测厚工艺及装置研究[D].昆明理工大学,2006.

[3] 涂君. 钢管水浸超声自动检测的关键工艺参数[D].华中科技大学,2009.

[4] 杜瑞涛. 无缝钢管在线超声无损检测系统的研制[D].浙江大学,2011.

[5] 党玉春. 无逢钢管在线超声波自动测厚装置研制[D].四川大学,2006.

[6] 郑熙,侯力,王裕林,杨英琴. 厚壁无缝钢管的超声波检测系统[J]. 机械设计与制造,2010,07:90-92.

[7] 舒飏. 无缝钢管超声检测实验系统的研制与开发[D].浙江大学,2006.

[8] 方文平. 无缝钢管超声自动检测关键技术研究[D].浙江大学,2010.

[9] 白仁昭. 无缝钢管超声波自动检测系统研制[J]. 机电工程,2006,05:56-58.

[10] 胡均平,尹中荣,张令山,郑杰,吴杨宝. 新型无缝钢管的超声波自动探伤系统[J]. 中南工业大学学报(自然科学版),1999,02:84-87.

[11] 胡建凯、张谦琳,超声检测原理和方法[M],中国科学技术大学出版社,2006.

[12] 卓东妮.无缝钢管探伤方法探讨[J].特钢技术,2009(3):48-50

[13] 尹中荣,郑杰,张令山等.新型大口径无缝钢管超声波自动探伤系统的研制[J]无损检测,2006.1

[14] 方文平.无缝钢管超声波自动检测相关关键技术研究[D].浙江大学硕士学位论文,2010.1

[15] 赵华.2009年无缝钢管市场情况与2010年展望[J].钢管,2010(2):69-73.

[16] 张俊哲.无损检测技术及其应用[M].北京:科学出版社,1993.

[17] 卢杉.无损检测技术及其进展[J].焦作大学学报.2004,(l):73一74.

[18] 冉启芳.无损检测方法的分类及其特征简介[J].无损检测,1999,21(2):75一80.

[19] 乔华伟.检测声学信号智能处理技术的研究[D].杭州:浙江大学硕士学位文,2008.

[20] 杨文华.三峡电站排砂钢管超声检测[J].无损探伤.2002,(3):18一20.

[21] 吕庆功,李霞,朱景清.无缝钢管壁厚精度的解释结构模型[J].轧钢,2000,17(2):10一13.

[22] 李清华.钢管壁厚在线自动检测方法研究[D].武汉:华中科技大学硕士学位论文,2007.

[23] 冯诺.超声手册[M].南京:南京大学出版社,1999

[24] K.H.Beck.Cost effective ultrasonic inspection of tubes[J]. Tube & Pipe Technology,1988,1(5):31.

[25] J.Krautkaramer, H. Krautkramer. Ultrasonic testing of materials, Berlin: Springer-Verlag,1997,178-179.

[26] Zhang Nan, Zhang Li. Application of ultrasonic automatic testing equipment in large steel plate 3500 mm production line in Tian Gang[J]. Tianjin Metallurgical,2009,(4):50-52.

[27] Yue Linping, Diao Lunan, Ran Aiwen. Application of the ultrasonic detector in heavy plate mill of Jigang[J]. Application research,2007,(9):65-66.

[28] Zhu jixiang, Wang xiaowu, Guo jinhua. Analyses to several UT scanning methods to steel plate used by large longitudinal welded pipe. 2007’Wuhan, Hubei NDT conference proceedings:1-5:

川公网安备: 51019002004831号

川公网安备: 51019002004831号