CA6140车床主轴箱变速器三维设计及仿真

48页 7500字数+论文说明书+任务书+开题报告+外文翻译+6张CAD图纸【详情如下】

3轴装配图.dwg

4轴装配图.dwg

CA6140车床主轴箱CAD装配图.dwg

CA6140车床主轴箱变速器的三维设计及仿真论文.doc

CA6140车床主轴箱变速器的三维设计开题报告.doc

SolidWorks三维零件图.rar

主轴装配图.dwg

任务书.doc

外文翻译 --基于工程数据库的起重机结构计算机辅助设计-.doc

1轴装配图.dwg

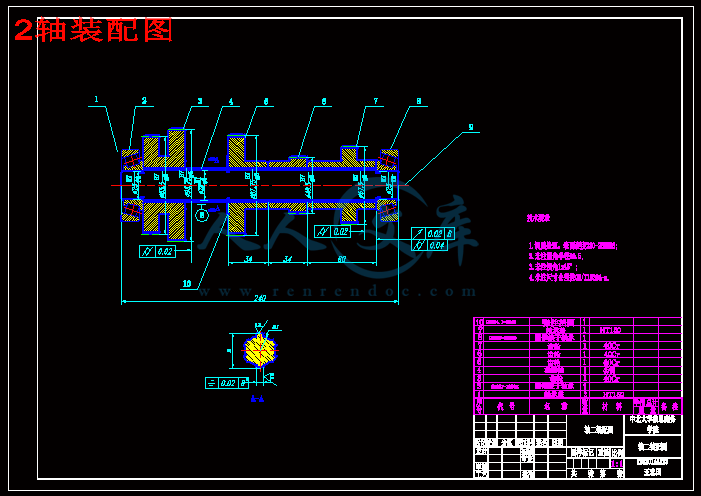

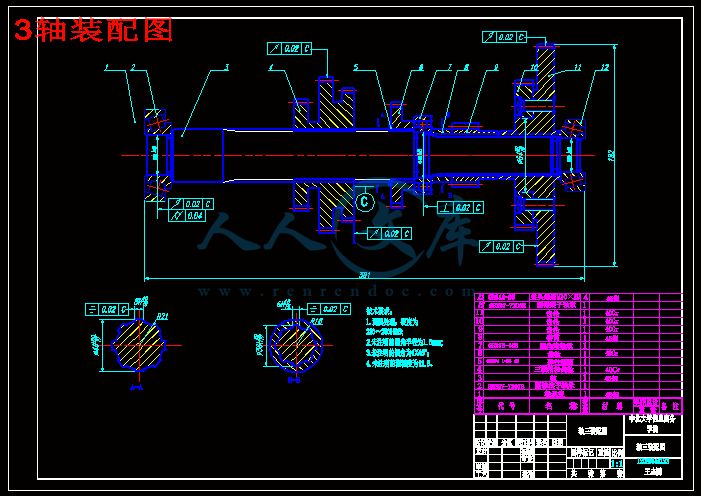

2轴装配图.dwg

CA6140车床主轴箱变速器的三维设计及仿真

摘要:CA6140车床作为主要的车削加工机床,在机械加工行业中得到了普遍的应用。CA6140车床主轴箱的主要功用是支撑并且传动主轴,使车床的主轴带动工件用特定的转速转动。本次毕业设计运用计算、验算、实验等方法,确定了运动方案和实现结构优化设计,通过功能设计与计算,运用Solidworks三维软件完成了零部件的建模与装配、实现装配动态仿真。将CA6140车床主轴箱的内部结构以及工作原理,更生动形象的表达出来。

关键词:CA6140机床主轴箱;建模与装配;三维结构设计;运动仿真

Three dimensional design and Simulation of the transmission of the CA6140 lathe main axle box

Abstract:The CA6140 lathe as the main turning processing machine tool, has been popular applied in the manufacturing industry. The main function of CA6140 lathe headstock is the support and transmission shaft, the lathe spindle drives the workpiece rotate with the prescribed speed. The design is based on the computation, analogy and experimental methods, completed to determine the motion scheme and structure design, the design and calculation, modeling and assembly, using Solidworks 3D software complete parts assembly,dynamic display. the internal structure of CA6140 lathe headstock and working principle, more vivid image expression。

Keywords: CA6140 machine; headstock; dimensional animation

目 录

摘要…………………………………………………………………………………………Ⅰ

Abstrat ……………………………………………………………………………………Ⅱ

目录…………………………………………………………………………………………Ⅲ

1 绪论..................................................................1

1.1 研究意义.............................................................1

1.2 研究现状.............................................................1

1.3 课题研究内容与方法...................................................1

1.4 设计方案可行性分析...................................................2

1.5 小结.................................................................2

2 总体设计方案..........................................................3

2.1 主轴箱的组成和特点...................................................3

2.2 主轴箱的主要参数.....................................................3

2.3 传动系统及其方案的确定...............................................4

3 车床主轴箱的设计计算..................................................6

3.1 主轴箱的箱体.........................................................6

3.2 Ⅰ轴主要零件设计计算.................................................7

3.3 Ⅱ轴主要零件设计计算................................................16

3.4 Ⅲ轴主要零件设计计算................................................22

3.5 Ⅳ轴主要零件设计计算................................................28

3.6 Ⅴ轴主要零件设计计算................................................31

3.7 Ⅵ轴主要零件设计计算................................................34

3.8 主轴箱的装配效果图..................................................36

3.9 小结................................................................39

4 车床主轴箱的运动仿真........................................................41

总结与展望.......................................................................43

致谢.............................................................................44

参考文献.........................................................................45

1 绪论

1.1 研究意义

车床的应用极为广泛,主要用于加工各种回转表面,其中 CA6140车床是卧式车床应用最广泛的一种。

CA6140型普通车床的主要组成部件有:主轴箱、刀架、溜板箱、进给箱、尾架、床身等[1]。

1)检验理论知识:本次关于CA6140车床主轴箱的三维设计,对过去所学的机械设计专业理论知识进行了全面检验,在设计过程中发现自身在以前学习过程中所忽略和不会的部分,并进一步加强和学习。

2)完善理论知识:在完成本次毕业设计的过程中,发现了许多我从未学过的新知识,对新知识的学习,扩大了自己的知识面,完善了自己的基础理论知识。并且提高了自己对于三维设计软件(Solidworks)的使用能力、三维设计、三维建模的能力。

3)应用理论知识:在本次毕业设计过程中,应用所学的机械专业理论知识,对车床主轴箱做了外观和部分零部件尺寸方面的优化设计,并借助Solidwork三维软件,绘出主轴箱整体及其零部件的三维设计图,并且生成装配体效果图,直观的表现出调整后主轴箱的整体及零部件的外观、形状、尺寸及装配特点。

1.2 研究现状

传统的车床主轴箱设计方法比较复杂,尤其是在制造新零件时需制造模具和调整机床,有准备时间周期长,误差大,加工零件的精度很难达到标准要求等缺点,在设计过程中图纸和数据更改也比较费事,需要投入大量的时间和精力,如果使车床主轴箱的设计一开始从三维实体造型开始,整个产品的设计过程从草图,实体,装配,虚拟样机,都可以利用三维呈现出来。将大大减少了产品的设计过程时间,提高了开发设计效率,使产品变得更加形象、具体,更利于开发者的观察和修改。现在流行的三维软件Solidworks完全符合这个要求,为机械三维产品的设计提供了一种便捷的方式。

1.3 课题研究内容与方法

进一步了解了车床的发展历程,尤其主要学习CA6140车床的主轴箱,并且采用计算、类比和实验、模拟等方法,完成运动方案的确定和机构优化设计,通过功能设计与计算、完成零件建模与装配、三维结构设计和造型设计、完成零件图与装配效果图,实现装配动态展示等任务。

1.4 设计方案可行性分析

车床主轴箱因为其内部结构复杂,性能受制造参数影响较大,到目前为止,车床主轴箱的设计仍然采用比较传统的方法,设计人员都是利用二维视图来进行设计,,使产品的设计和制造周期较长。现在出现的三维技术可以方便的进行绘图,并且摆脱了二维设计的局限性。而且利用三维技术可以创建参数化模型,实现车床主轴箱的优化设计,减少了设计过程的时间,提高了产品的开发设计效率。

1.5小结

通过系统的对普通车床CA6140和Solidworks软件的学习,使我对我的毕业设计有了一定程度的了解。对三维设计技术的使用也变得更加熟练。为以后的学习提供了一种高效、便捷的方式。

(5)单击运算按钮,添加马达的旋转轴,就会按照我们设定的转速和旋转方向进行旋转。

可以通过操作面板的时间指针来控制运动仿真的时间。

(6)单击保存按钮,可以将仿真的动画,保存为视频。如下图所示:

总结与展望

CA6140车床主轴箱是把车床由动力源而来的动力以扭矩形式传送到车床主轴,它的结构复杂巧妙,功能形式多样,要在把它的结构和功能在软件中全部制作出来,设计和建模的工作量会很大。在仅有的几个月的时间内,本次设计尽量的把主要的零部件和运动形式完整的设计出来,在三维造型装配的时候省去了部分细部结构和作用不大的零部件。所有也有所遗憾。在这次设计过程当中我也遇到了很多很多的其他问题,比如,三维实体设计软件使用不熟悉,不灵活,不能完全把软件的功效发挥出来,对零部件的参数计算时也出现了许多问题。最后通过自身努力和许多人的帮助,我成功的完成了本次毕业设计,通过本次毕业设计使我对机械三维设计产生了浓厚的兴趣,也考验了我在大学期间的学习成果,了解自己真实的水平和存在的不足之处,让我收获颇丰。

就这一次设计,我的感悟是:总的安排非常重要。时间要充分合理的安排,不然就会有盲目性,无法开头,还有就是要有足够的知识储量。面对困难不气馁,坚持不懈。最后才能顺利的按时完成了本次设计的任务。

参 考 文 献

[1] 曹金榜.机床主轴变速箱设计指导,北京.机械工业出版社,1987?

[2] 威克.机床,北京.机械工业出版社,1987?

[3] (德)斯推番.E.机床齿轮变速箱最佳传动方案,上海.上海科学技术出版社,1965,

[4] 韩秋实.械制造技术基础,北京一机械工业出版社,2010.

[5] 刘传紹.机械制造工艺学,北京.电了工艺出版社,2005.

[6] 纪名刚.机械设计,北京.高等教育出版社,2006.

[7] 杨雪宝.机械制造装备与设计西北工业大学出版社.2010.

[8] 李国斌.机械设计基础.机械工业出版社出版2001.

[9] 唐亚鹏.,SolidWorks模具设计高级教程.北京:人民邮电出版社,2004.

[10] 杨丽,杨勇生,李光耀.SolidWorks零件设计[M].北京:清华大学出版社2002

[11] 陆玉.冯立艳. 机械设计课程设计[M]. 北京:机械工业出版社,2011

[12] 高成慧,付正飞.Solidworks与AutoCAD相结合实现直齿圆柱齿轮的三维参数化设计,2006.

[13] 王秀玲.基于Solidworks的齿轮三维造型方法研究[J].机械设计与制造,2006.

[14] 郑鹏飞.数控机床主轴变速箱的设计[J].制造业自动化,2011.

[15] 任济生,唐道武.机械设计基础[M].北京:中国矿业出版社,2008.

[16]李秀娟主编. Auto CAD绘图2008简明教程.北京:北京艺术与科学电子出版社.2009

[17]解璞等编著.AtuoCAD2007中文版电气设计教程.北京: 化学工业出版社,2007

[18]辛文彤.Solidworks2012中文版从入门到精通.人民邮电出版社, 2012,0 [10]2008快乐电脑一点通编委会编著.中文版AtuoCAD2008辅助绘图与设计.北京:清华大学出版社.2008

[19]凌云.朱金生.机械设计实用机构运动仿真图解.电子工业出版社,2014,01

[20]杨雪宝.机械制造装备与设计.西北工业大学出版社,2010.

[21] 李国斌.机械设计基础.机械工业出版社出版,2010

致谢

又是一年毕业季,不知不觉我已经在大学信息商务学院度过了四年的大学生活,在此期间,经历了许多欢声笑语,也经历了许多困难和险阻,给我留下了诸多美好与欢乐的记忆。而今天,在离开学校即将踏上社会的难忘时刻,又让我想起了在大学期间度过的种种难忘情景。我要感谢在大学期间一直支持和帮助我的家人、老师、同学,是他们一直支撑着我前进。最后,当我交上这份最后的答卷时,这里不仅有我的辛勤的努力,还包含了他们对我的帮助和关爱。

在这里,我首先要感谢老师这几个月来对我的指导与帮助,在毕业设计的过程中,得到了指导老师的谆谆教诲和悉心关怀,在老师的精心指导和热情帮助下,解决了诸多我难以解决的问题,其中无不凝聚着老师对学生的心血和汗水。老师的指导和帮助使我终身受益。此时,我要衷心祝愿老师身体健康,工作顺利,桃李满天下。

感谢我的父母,亲人,朋友,敬爱的舍友,他们总是在我最需要帮助和关心的时刻出现,是他们一直伴随着我在大学四年里的成长。虽然我与你们的相处不总是一帆风顺的,但是,我始终相信着我们的情感纽带是永远不会断裂的。

最后,感谢中北大学信息商务学院,感谢机械工程学院机械四班,让我在这里度过了快乐的时光,拥有了许多美好的回忆,使我学到了丰富的专业知识和社会生存技巧,我将永远珍惜我的大学时代,珍惜在大学的每一时刻。

川公网安备: 51019002004831号

川公网安备: 51019002004831号