8000m3石油液化气球罐的工艺设计

39页 15000字数+论文说明书+任务书+4张CAD图纸【详情如下】

8000m3石油液化气球罐的工艺设计论文.doc

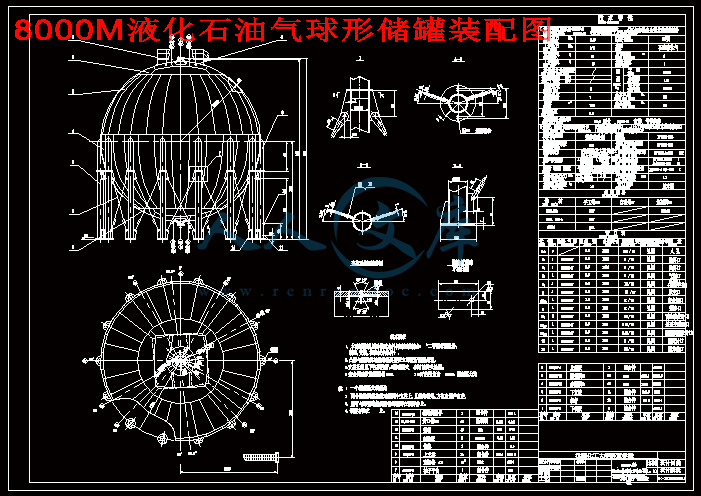

8000M液化石油气球形储罐装配图.dwg

气球形储罐.dwg

球形罐.dwg

零件.dwg

摘要

随着世界各国水平增高和科学技术的发展与提高,球形容器的制造水平也在增加。近年来,我国在石油化工,城市燃气的发展中,大型球罐得到了广泛的应用。

球形压力容器(以下简称球罐)具有占地少、受力情况好、承压能力高,可分片运到现场安装成形、容积的大小基本不受运输限制等其它压力容器无可比拟的优点,在石油、化工、城市燃气、冶金等领域广泛用于存储气体和液化气体。近年来我国球罐的大型化和高参数化工程技术水平有了长足的进步,通过对引进球罐的消化、吸收和创新,很多高参数球罐已经实现了国产化,为我国的经济发展做出了积极的贡献。为满足我国石油液化气存储需求,同时也满足石油、化工、轻纺、冶金等行业对球罐大型化的需要,迫切需要发展有自主知识产权的特大型球罐核心技术。球罐的大型化是一个复杂的系统工程,它涉及到多个学科和技术领域。针对8000m 大型石油液化气球罐设计、制造中的几个关键技术:球罐选材、结构设计和应力分析等方面进行了研究,完成了如下工作:(1)阅读大量国内外文献,在系统了解球罐结构设计及制造方法的基础上,完成文献综述的撰写。(2)对球罐选材进行分析比较,最终确定采用15MnNbR;对球罐进行工艺结构设计和尺寸计算;根据GB12337-98《钢制球形储罐》对球罐进行结构与强度设计计算。进行球罐图纸绘制,完成球罐装配图及各主要零部件图。(4)使用压力容器分析设计系统(VAS2.0)对球罐进行强度分析,对球壳和支座连接处进行应力分析和强度评定。

本罐是在常温常压下设计,压力测试是水压测试,为了承受风载荷和地震载荷,保证球罐的稳定性,在支柱之间设置拉杆相连。球壳分块较少,板材利用率高,制造工作量小,焊缝短,焊缝个数少,检验量少,施工速度快,拉杆结构采取可调节的拉杆。使球罐可以保持平衡调节简单。

关键词:球形储罐;容器用钢;结构;应力分析

Abstract

With the improvement of comprehensive national strength and the word of-science-andtechnologylevel,themanufacturinglevelofsphericaltankishigh-speeddevelopment.Inrecentyears,China'spetrochemicalindustry, synthetic amm- onia, the building of citygas,large-scalespherical tank is widely use.

Because of its unexampled advantages such as less floor area covering, high-pressure capability and transport facilitates,Spherical pressure tanks (hereinafter referred to as the―storage tankⅡ)used for storage of gas and liquefied gas more widely than other storage tanks in the oil,chemical,city gas,metallurgy and other fields. In recent years,China engineering and technical level of spherical tank has made great progress through the introduction,absorption and innovation of foreign spherical tank technology.

To meet the deman do four country gastor-age,and meet the demand flarge-scaletank in the petroleum,chemical,textile,metallurgical and other industries,it is urgent to develop the core technique of large-scale spherical tank with our own intellectual property rights.Construction of increasingly larger spherical tank is a complex and systematicproject,which involves a number of disciplines and technical fields. in view of research of key design and manufacture technology of 8000 m large-scale liquefied petrolem gas tank,from the perspectives such as evaluation and selection of main material ,

structure design theory and stress analysis,we have solved several key technology of spherical tank construction.This article has completed the primary research work coverage,which was shown as follows: (1) Based on well understanding of structure design and manufacturing methods of spherical tank , I write literature summary after reading a large number of domestic and foreign literature.(2) Through analysis and comparison of the materials,I finally select 15MnNbR;After the structural design of process and dimension calculation,I complete the calculation of structure and strength according to GB12337-98.(3) The drawings of the tank include an assembly drawing and several parts drawings.(4) For the junction between spherical shell and stanchion, stress analysis and strength assessment is completed .

Key Words:Spherical tank;Steel for pressure vessels;structure;stress analysis

目 录

第一章球罐设计 1

1.1 球罐设计的执行标准及法规 1

1.2 球壳结构 2

1.3 制作结构 2

1.4 拉杆结构 4

1.5 支柱与球壳连接下部结构 5

1.6 接管补强结构 6

1.7 球罐的设计方法 8

1.8球罐制造 8

1.9 球罐安全与安装技术 9

1.10球罐用钢的要求 10

第二章球罐的发展趋势与面临问题 11

2.1 球罐发展趋势 11

2.2 球罐大型化面临的问题 11

2.3几种典型球罐用钢的优劣对比 12

2.4国内外球罐的常用钢种 13

第三章8000m 石油液化气球罐设计说明 14

3.1 设计数据 14

3.2 基础资料 14

3.2.1 安装与运行地区气象环境条件 14

3.2.2 工作介质 15

3.2.3 运行要求 15

3.2.4 场地条件 15

3.4 球形储罐主要设计参数的设定 16

3.4.1 设计压力和设计温度 16

3.4.2 人孔、接管位置及尺寸的确定 16

3.4.3 腐蚀余量的确定 17

3.5 设计原则 17

3.5.1 设计规范的确定 17

3.5.2 压力试验方法 17

3.6 球壳设计 18

3.6.1 材料选用 18

3.6.2 球罐支柱数和分带角的确定 18

3.6.3 混合式结构的排板计算 18

3.6.4 球壳 19

3.6.5 开孔补强 20

3.6.6 安全泄放设计 21

3.6.7 法兰密封 21

3.7 球罐支柱与拉杆 21

3.7.1 球罐的连接结构确定 21

3.7.2 支柱结构 21

3.8 制造要求 22

3.8.1 球壳板 22

3.8.2 坡口 22

第四章球罐的强度计算 24

4.1 设计条件 24

4.2 球壳计算 25

4.2.1 计算压力 25

4.3 球壳各带的厚度计算 26

4.4 球罐质量计算 26

4.5 地震载荷计算 27

4.5.1 自振周期 27

4.5.2 地震力 27

4.6 弯矩计算 27

4.7 支座底板 28

4.7.1 支座底板直径 28

第五章致谢 29

参考文献 30

第一章 球罐设计

1.1 球罐设计的执行标准及法规

球罐设计执行的国家标准及法规主要有《固定式压力容器安全技术监察规程》,《锅炉压力容器安全监察暂行条例》及其《实施细则》2009版,GB150-1998《钢制压力容器》,HG/ZQ1.7—87《球形储罐质量等级评定及检查细则》,球罐安装质量要达到SHJ-514《石油化工设备 安装工程质量检验评定标准》中第八章“球型储罐安装工程”中优良工程要求。

随着我国石油、化工、轻纺、冶金及城市天燃气工业的发展,作为存储容器的球罐,得到了广泛的应用与迅速的发展,在石化企业、国防工业、冶金工业及城市燃气中。球形储罐与其他型式的压力容器比较,有许多突出的优点。如与同等容量,相同工作压力的圆筒形压力容器比较,球罐具有表面积较小,所需钢板厚度较薄,因而具有耗钢较少,重量轻。此外,球罐还有制造方便,易于大型化、占地面积小、操作管理和检修方便等特点。由于这些特点,再加上球罐基础简单使球罐的应用得到很大发展 。国内外球罐技术发展的方向都是高参数大型化,球罐大型化可以降低单位容积存储能力的投资,节省占地,也节省了辅助设施的费用,同时便于管理。国外先进工业国家开展石油液化气球罐大型化工作较早,技术水平较高,建造 5000-25000m 大型球罐已相当普遍,如文献 介绍,日本 1968 年制成了容量 20000 m 的大型球罐,1985 年日本新日铁公司为日本西部瓦斯用本公司生产的 WEL-TEN80C 型高强度钢制造一台大型球罐,设计压力 0.75MPa、直径为 37.07m、容积为 26700 m 。而我国由于特大型因此,为满足我国石油液化气存储需求,同时也满足石油、化工、轻纺、冶金等行业对球罐大型化的需求,迫切需要开发具有我国自主知识产权的特大型球罐核心技术 。球罐是一个大型、复杂的焊接壳体结构,它涉及到材料科学、壳体结构理论、塑性加工技术、焊接技术、热处理技术、无损检测技术、断裂力学等多学科和技术领域,对球罐设计方法和理论、选材和材料评价体系、高性能材料的焊接及热处理技术、大板片球罐制造技术的理论和实际都有重要作用。

1.2 球壳结构

球壳结构形式主要分为足球瓣式、桔瓣式和混合式3种

(1) 足球瓣式球罐球壳用均分法划分,组装焊接接头较短,焊接检验工作量小,但焊接接头布置复杂,施工组装困难,对球壳板的制造精度要求高。

(2) 桔瓣式球壳像桔子瓣(或西瓜瓣),焊接接头布置简单,组装容易,球壳板制造简单,但材料利用率低,对接焊缝总长度长,检验工作量大。

(3) 混合式球罐的球壳组成是:赤道带和温带采用桔瓣式,极板采用足球瓣式。它集中了桔瓣式和足球瓣式两种结构的优点,在国外已被广泛采用,从国外引进的球罐大量采用了该结构。

不同结构形式对球罐的制造、安装质量以及投用后的安全可靠性都会带来重大的影响。先进合理的结构,既可合理地利用材料,减少浪费,降低成本;又可有效地减少焊缝总长,减少制造和安装过程中的工作量,提高使用中的安全可靠性。不同分瓣形式分带的数量一般不同,混合式的分带数一般会比桔瓣式少;其中混合式球罐极带有7块板的组成,桔瓣式仅仅只有3块,两极相对加多8块,因此如果其中两种分瓣形式的支柱和带数是完全相同,混合式球罐的球壳板数量应该反而会比桔瓣式多一些。因此一台球罐结构形式的先进与否不能简单看是用混合式还是桔瓣式,而要从焊缝的总长、钢材利用率和制造安装难度来考虑,它同时受钢厂供货尺寸和运输条件的限制。对于小型球罐如400m 或650m 的球罐往往采用桔瓣式结构更合理。而大中型球罐采用混合式分瓣方法优势更为明显。

第五章 致谢

本论文是在导师的悉心指导下完成的。精益求精的学风,诲人不倦的师德,严以律己、宽以待人的崇高风范,以及科学的研究方法和良好思维方式使我在学习和工作中做人做事方面受益匪浅。从选题、研究工作到论文撰写的各个阶段王老师都给和大量细致具体的指导和帮助,倾注了导师大量的心血。本论文的顺利完成,离不开同班同学的支持和帮助

毕设的不同阶段给予了极大的帮助。在此表示衷心的感谢。感谢所有老师4年来给我的一贯支持和帮助。感谢我同专业同学们4年来在学习和生活中给予的关心和帮助。

在设计的时候遇到各种困难,但是在大家的帮助之下成功完成论文。并且在细致的指导之下,也让论文可以成功。在完成之间发现很多困难,都尽力完成这些内容。

参 考 文 献

[1] 徐英,杨一凡,朱萍,等.球罐和大型储罐[M].北京:化学工业出版社,2005.

[2] Perl M, Bernshtein V. 3-D stress intensity factors for arrays of inner radial lunular or crescentic cracks in a typical spherical pressure vessel[J]. Engineering Fracture Mechanics,2010,77(1):535 -548.

[3] 王嘉麟,侯贤忠.球形储罐焊接工程技术[M].北京:机械工业出版社,1999.

[4] 窦万波.10000m3 大型天然气球罐设计及制造关键技术研究[D]:(博士学位论文).北京:北京工业大学机械学院,2009.

[5] GB150-1998.钢制压力容器[S].北京:中国标准出版社,1998.

[6] GB12337-1998.钢制球形储罐[S].北京:中国标准出版社,1998.

[7] 韩伟基.中国球形容器建设回顾与展望[J].石油工程建设,1999(1):2-5.

[8] 丘志坚,王艳,支淑民,等. 2000m3 丙烯球罐设计研究[J].石油丁程建设,2009,35(4):21-24.

[9] 费继曾,李勇,严国华,等.8000m3 球罐选材及焊态使用技术要求探讨[J].石油化工设备,2000, (3):26-28.

[10] 李文平.2000m3LPG 球罐的选材与结构设计[J].化工设备与管道,2005,42(1):43-45.

[11] 刘福录,朱保国,严国华,等.8000m3 商品液化石油气球罐设计研究[J].石油化工设备,1999, 28(1): 21-25.

[12] 赵国勇,邱瑞萍,王秀霞,等.2000m3 液化石油气球罐设计[J].油气田地面工程,2006,25(5): 44-45.

[13] 胡志方,周焱,张辉琴.混合式球壳与桔瓣式球壳的设计对比[J].石油化工设备,

[14] 洪德晓.球形容器设计[M].上海:上海科学技术出版社,1985.

[15] 刘福录.GB12337 球罐标准新结构介绍[J].石油化工设备,1998,27(3):1-4.

[16] 窦万波,方国爱,刘国庆,等.首台 15MnNbR 钢制 2000m3 液化石油气球罐设计[J].压力容器,

[17] 孙欣华,黄红祥. 燃气球形储罐的分析设计[J]. 煤气与热力,2004,24(12):682-684.

川公网安备: 51019002004831号

川公网安备: 51019002004831号