叉形支架的加工工艺及铣宽10槽的铣床夹具设计【优秀工艺夹具全套课程毕业设计含6张CAD图纸+工艺过程、工序卡片全套+带外文翻译+32页加正文6500字】

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

叉形支架A4.dwg

叉形支架的加工工艺及铣宽10槽的铣床夹具设计.doc

外文翻译

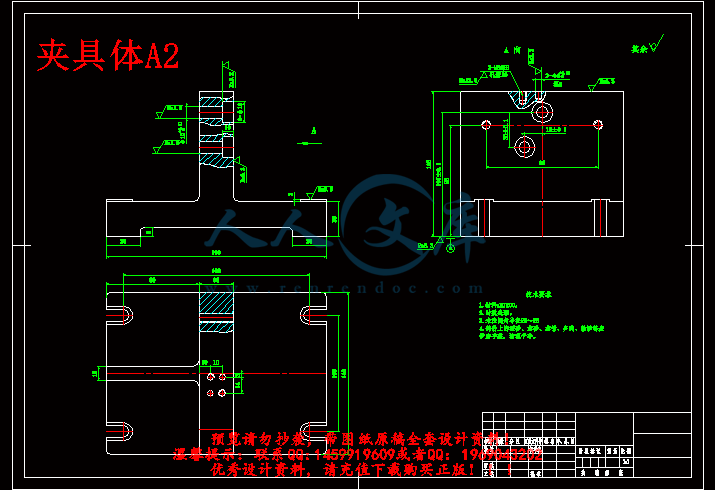

夹具体A2.dwg

工序卡1.doc

工序卡10.doc

工序卡2.doc

工序卡3.doc

工序卡4.doc

工序卡5.doc

工序卡6.doc

工序卡7.doc

工序卡8.doc

工序卡9.doc

工艺过程卡.doc

毛坯图A4.dwg

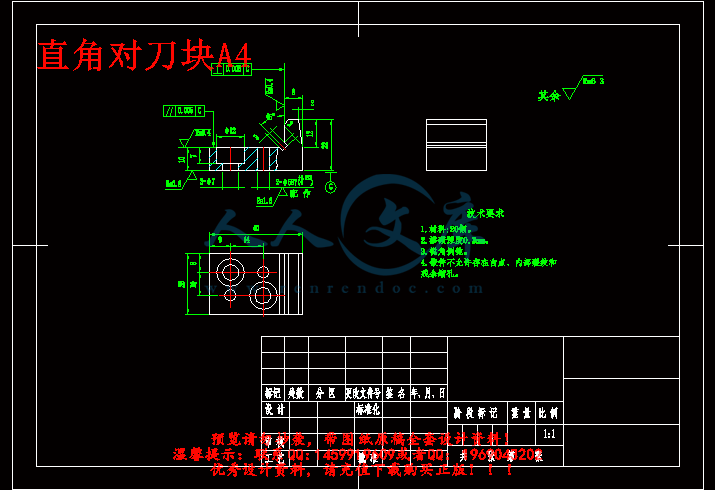

直角对刀块A4.dwg

简介目录.txt

装配图.dwg

说明书.doc

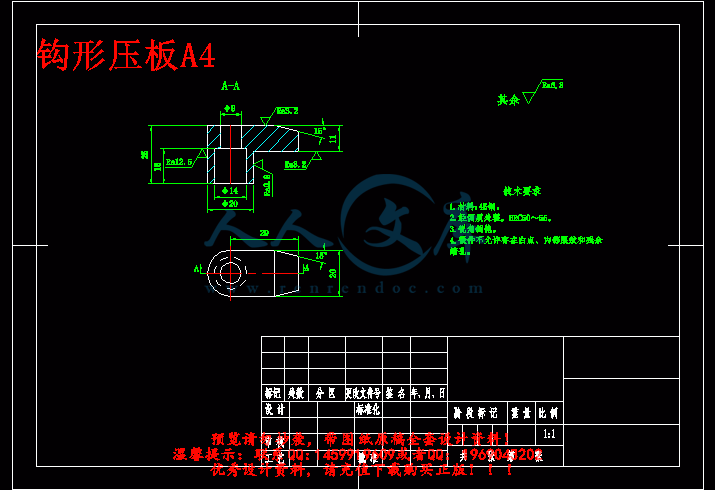

钩形压板A4.dwg

摘要

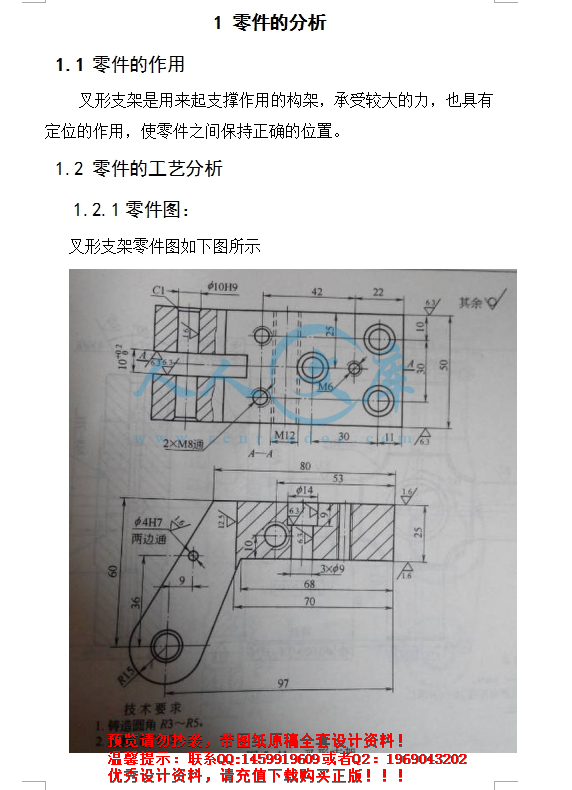

本次设计是叉形支架件的加工工艺规程及一些工序的专用夹具设计。叉形支架的主要加工表面是平面及孔。由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。所以本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。基准选择以工件前面68×50、工件前端面及工件右侧面作为定位粗基准,以叉形支架后面80×50及2-Φ9孔作为精基准。

关键词:叉形支架;加工工艺;专用夹具

目录

1零件的分析………………………………………………….4

1.1零件的作用……………………………………………4

1.2零件的工艺分析………………………………………4

1.2.1零件图…………………………………………….4

1.2.2 加工表面及孔……………………………………5

2 确定零件的生产类型………………………………………7

2.1 零件的生产类型………………………………………7

2.2 毛坯的确定……………………………………………7

2.2.1 毛坯的种类及制造方法………………………….7

2.2.2 确定铸件加工余量……………………………….8

2.2.3 绘制毛坯图……………………………………….8

3 定位基准的选择…………………………………………….9

3.1 选择粗基准………………………………………….9

3.2 选择精基准………………………………………….9

4 制定机械加工工艺路线…………………………………….10

5 机械加工余量,工序尺寸及公差的确定…………………11

5.1 加工余量和工序尺寸的确定………………………11

5.2 确定切削用量及时间定额…………………………12

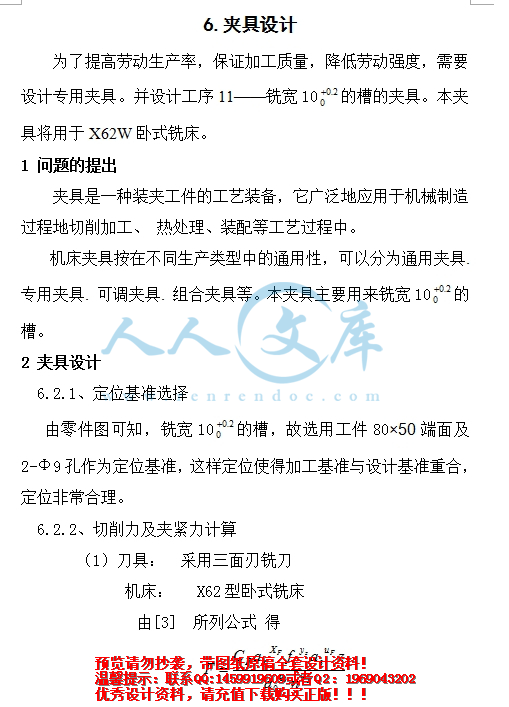

6 夹具设计 …………………………………………………..29

参考文献 …………………………………………………..33

1 零件的分析

1.1 零件的作用

叉形支架是用来起支撑作用的构架,承受较大的力,也具有定位的作用,使零件之间保持正确的位置。

川公网安备: 51019002004831号

川公网安备: 51019002004831号