第1章 零件分析

1.1零件的作用

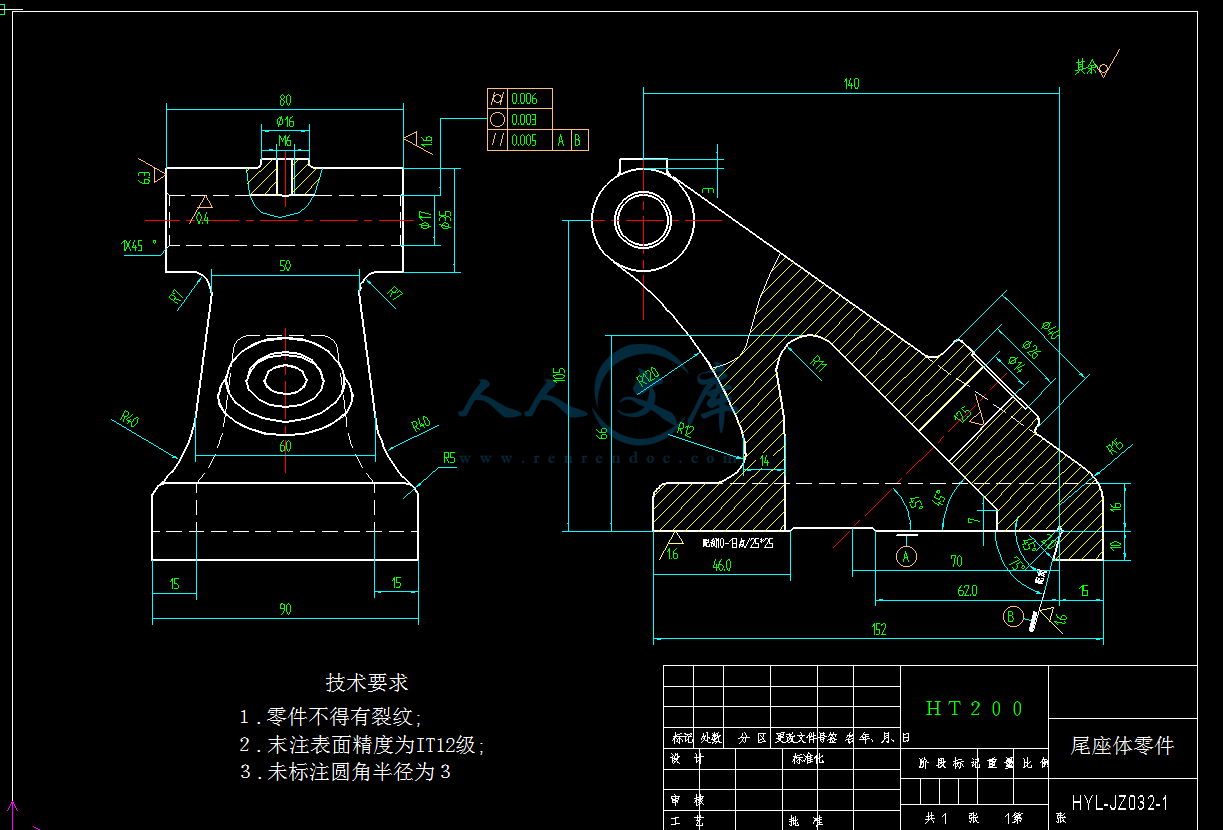

尾座体是车床尾座的组成零件,尾座用于安装后顶尖以支持工件,或安装钻

头、铰刀等刀具进行孔加工,尾座体将“尾座顶尖”、“顶尖锁紧手柄” 和“手

轮手柄” 等组合在一起。尾座体与尾座底板之间可在横向作相对移动,以调整

尾座顶针相对于主轴中心位置。

本次设计是制定尾座体的加工工艺,以及腰孔加工的夹具设计。精度要求高

的有顶部孔、底板和导轨,需要磨削加工和刮削加工。零件的材料为HT200,灰铸

铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削

1.2毛坯的确定

1.2.1毛坯材料及形状的确定

选择毛坯时,应考虑下列因素:

1.零件材料的工艺特性(如可铸性及可塑性)以及零件对材料组织和性能的

要求。例如,铸铁和表铜不能锻造,只能选铸件;钢质零件的形状若不复杂,且

机械性能要求不高时,可用棒料;零件形状复杂、机械性能要求不高时,可用铸

钢件;机械性能要求高,宜用锻件毛坯。铸铁质零件采用铸造毛坯。

2.零件的结构形状和外形尺寸。例如,对于阶梯轴类零件,当各台阶直径相

差不大时,可用棒料;若相差较大,则宜采用锻件毛坯,形状复杂和薄壁的毛坯,

一般不应采用金属型铸造;尺寸较大的毛坯,通常不采用模锻、压铸和精铸,多

采用砂型铸造、自由锻造及焊接等方法制坯。

3.生产纲领的大小。它在很大程度上决定了采用某种毛坯制造方法的经济性。

生产纲领大时,应采用业度高和生产率高的毛坯制造方法。这时虽然一次投资较

大,但增大的毛坯制造费用可由减少材料消耗及机械加工费用得到补偿。

4.现场的生产条件。这里主要考虑现场的毛坯制造的实际工艺水平、设备状

况能及外协的可能性和经济性,但同时也要考虑因生产发展而采用较先进的毛坯

制造方法。

零件材料为HT200,灰铁生产工艺简单,铸造性能优良,但塑性较差、脆性

高,不适合磨削。零件表面弧度多,不适合锻造,所以毛坯选择铸件。工件内腔

加工不易,并且精度要求不高,所以工件内腔选择直接铸造。其它的通孔和螺纹

孔需通过加工得到。在需要加工的表面预留加工余量,没标注粗糙度的面由于精

度要求不高,可以由铸造直接获得。铸造方式为壳模铸造。

川公网安备: 51019002004831号

川公网安备: 51019002004831号