(最大加工直径Φ400)普通车床的主传动部件设计

20页 6000字数+论文说明书+3张CAD图纸【详情如下】

主轴.dwg

主轴箱.dwg

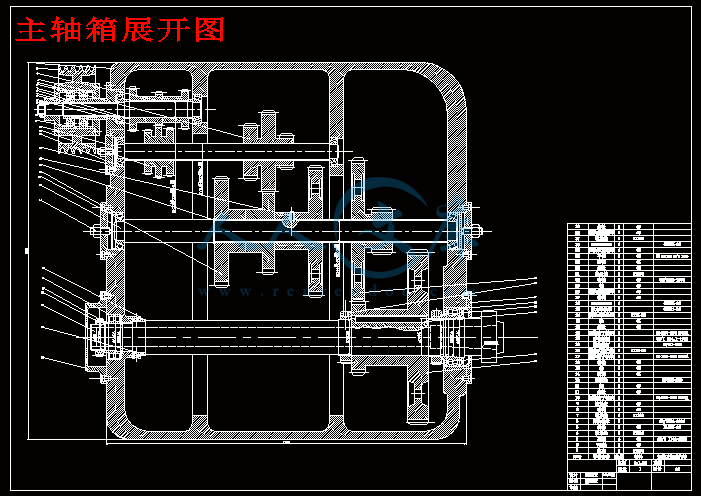

主轴箱展开图.dwg

资料 (F).dwg

(最大加工直径Φ400)普通车床的主传动部件设计说明书.doc

目录

一、设计的目的 3

二、题目与内容 3

三、设计步骤 3

3.1 参数拟定 3

3.2 运动设计 3

3.2.1 结构分析式 3

3.2.2 绘制转速图 4

3.2.3 绘制传动系统图 7

3.3 动力设计 8

3.3.1 确定各轴计算转速 8

3.3.2 带传动设计 8

3.3.3 各传动组齿轮模数的确定与校核 10

3.4 主轴挠度的校核 13

3.4.1 传动轴的估算 13

3.4.2 确定各轴最小直径 13

3.4.3 轴的校核 14

3.5 主轴最佳跨距的确定 15

3.5.1 选择轴颈直径,轴承型号和最佳跨距 15

3.5.2 计算轴承刚度 15

3.6 各传动轴支承处轴承的选择 15

3.7 主轴刚度的校核 16

3.7.1 计算跨距 16

四、结构设计及说明 17

4.1 结构设计的内容、技术要求和方案 17

4.2 展开图及其布置 17

4.3 齿轮块的设计 18

4.4 其他问题 18

4.5 主轴组件设计 18

五、 总结 20

六、参考资料 20

一、设计的目的

机床设计是学生在学完基础课、技术基础课及有关专业课的基础上,结合机床主传动部件(主轴变速箱)设计进行的综合训练,其目的:

1、掌握机床主传动部件设计过程和方法,包括参数拟定、传动设计、零件计算、结构设计等,培养结构分析和设计的能力。

2、综合应用过去所学的理论知识,提高联系实际和综合分析的能力。

3、训练和提高设计的基本技能。如计算、制图、应用设计资料、标准和规范、编写技术文件(说明书)等。

二、题目和内容

最大加工直径Φ400mm普通车床的主传动部件设计

给定参数:主轴最低转速 33. 5 r/min ;主轴转速公比1. 26 ;主电动机功率5.5kw,其余自定。

三、设计步骤

1、参数拟定

(1)主轴的极限转速

计算车床主轴极限转速时的加工直径,按经验nmax取(0.1~0.2)D,则主轴极限转速应为:

nmax= r/min

其中,由设计任务加工条件,允许的切削极限参考值为150~300,取300m/min;

0.1~0.2D取为0.15D:

所以nmax= =1592 r/min

根据已知参数:公比为1.26,主轴最低转速为33.5,据此查表得Z为18级时,nmax为1700r/min与计算的nmax为1592r/min最接近,所以取Z=18。

2、运动设计

2.1结构分析式

根据Z为18,可得到三种结构式:(1) (2) (3)

从电动机到主轴主要为降速传动,若使传动副较多的传动组放在较接近电动机处可使小尺寸零件多些,大尺寸零件少些,节省材料,也就是满足传动副前多后少的原则,因此取方案(2) 。

在降速传动中,防止齿轮直径过大而使径向尺寸常限制最小传动比 ;在升速时为防止产生过大的噪音和震动常限制最大转速比 。在主传动链任一传动组的最大变速范围 。在设计时必须保证中间传动轴的变速范围最小。

对于 的传动方案,根据变速组扩大顺序的不同又有几种不同的结构式方案: , , 等等

根据扩大组的顺序与传动顺序一致的原则,选择方案 。

检查传动组的变速范围时,只需要检查最后一个扩大组:

其中 , ,

所以 ,合适。

2.2 绘制转速图

(1)选择电动机

一般车床若无特殊要求,多采用Y系列封闭式三相异步电动机。已知电动机功率为5.5kw,,根据 =1592r/min,查电动机表,选Y-132S-4型Y系列笼式三相异步电动机,额定转速为 r/min

(2)分配总降速传动比

总降速传动比 。

又电动机转速 不符合转速数列标准,因而增加一定比传动副。

4.4其他问题

滑移齿轮进出啮合的一端要圆齿,有规定的形状和尺寸。圆齿和倒角性质不同,加工方法和画法也不一样,应予注意。

选择齿轮块的结构要考虑毛坯形式(棒料、自由锻或模锻)和机械加工时的安装和定位基面。尽可能做到省工、省料又易于保证精度。

齿轮磨齿时,要求有较大的空刀(砂轮)距离,因此多联齿轮不便于做成整体的,一般都做成组合的齿轮块。有时为了缩短轴向尺寸,也有用组合齿轮的。

4.5 主轴组件设计

主轴组件结构复杂,技术要求高。安装工件(车床)或者刀具(车床、钻床等)的主轴参予切削成形运动,因此它的精度和性能直接影响加工质量(加工精度和表面粗糙度),设计时主要围绕着保证精度、刚度和抗振性,减少温升和热变形等几个方面考虑。

主轴形状与各部分尺寸不仅和强度、刚度有关,而且涉及多方面的因素。

1) 内孔直径

车床主轴由于要通过棒料,安装自动卡盘的操纵机构及通过卸顶尖的顶杆,必须是空心轴。为了扩大使用范围,加大可加工棒料直径,车床主轴内孔直径有增大的趋势。

2) 轴颈直径

设计时,一般先估算或拟定一个尺寸,结构确定后再进行核算。

3) 前锥孔直径

前锥孔用来装顶尖或其他工具锥柄,要求能自锁,目前采用莫氏锥孔。

4) 支撑跨距及悬伸长度

为了提高刚度,应尽量缩短主轴的外伸长度 。选择适当的支撑跨距 ,一般推荐取: =3~5,跨距 小时,轴承变形对轴端变形的影响大。所以,轴承刚度小时, 应选大值,轴刚度差时,则取小值。

五、总结

作为一名机械系,机械设计制造及自动化大四的学生,我觉得能做类似的课程设计是十分有意义,而且是十分必要的。在已度过的大学的时间里我们大多数接触的是专业基础课。我们在课堂上掌握的仅仅是专业基础课的理论面,如何去锻炼我们的实践面,如何把我们所学到的专业基础理论知识用到实践中去,我想做类似的大作业就为我们提供了良好的实践平台。在做本次大作业的过程中,我感触最深的当数查阅大量的设计手册了。为了让自己的设计更加完善,更加符合工程标准,一次次翻阅机床设计手册是十分必要的,同时也是必不可少的。我们是在作设计,但我们不是艺术家。他们可以抛开实际,尽情在幻想的世界里翱翔,我们是工程师,一切都要有据可依.有理可寻,不切实际的构想永远只能是构想,永远无法升级为设计。

金属切削机床的课程设计任务完成了,虽然设计的过程比较繁琐,而且刚开始还有些不知所措,但是在同学们的共同努力下,再加上老师的悉心指导,我终于顺利地完成了这次设计任务。本次设计巩固和深化了课堂理论教学的内容,锻炼和培养了我综合运用所学过的知识和理论的能力,是我独立分析、解决问题的能力得到了强化.

六、参考文献

[1]工程学院机械制造教研室 主编.金属切削机床指导书.

[2]濮良贵 纪名刚主编.机械设计(第七版).北京:高等教育出版社,2001年6月

[3]毛谦德 李振清主编.《袖珍机械设计师手册》第二版.机械工业出版社,2002年5月

[4]《减速器实用技术手册》编辑委员会编.减速器实用技术手册.北京:机械工业出版社,1992年

[5]戴曙 主编.金属切削机床.北京:机械工业出版社,2005年1月

[6]《机床设计手册》编写组 主编.机床设计手册.北京:机械工业出版社,1980年8月

[7]华东纺织工学院 哈尔滨工业大学 天津大学主编.机床设计图册.上海:上海科学技术出版社,1979年6月

川公网安备: 51019002004831号

川公网安备: 51019002004831号