1P65F上箱体缸体粗镗孔专机总体及夹具设计

31页 16000字数+论文说明书+任务书+7张CAD图纸【详情如下】

A0机床尺寸联系图.dwg

A0组合机床总装图.dwg

A1夹具体.dwg

A1夹具装配图.dwg

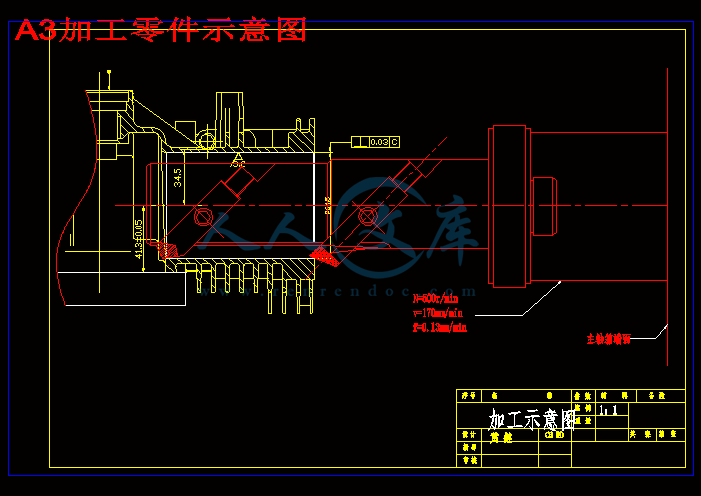

A3加工零件示意图.dwg

A3被加工零件工序图.dwg

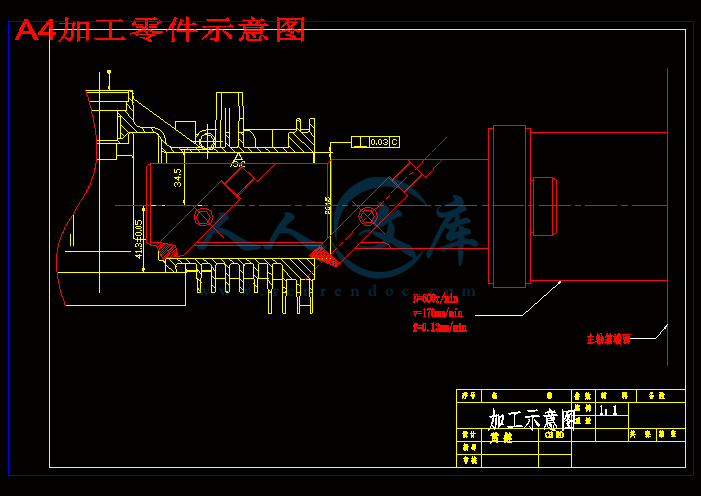

A4加工零件示意图.dwg

任务书.doc

外文翻译--基于构架构件复用的开放式数控系统研究.doc

1P65F上箱体缸体粗镗孔专机总体及夹具设计开题报告.doc

1P65F上箱体缸体粗镗孔专机总体及夹具设计论文.doc

目 录

1 引言 …………………………………………………………………………………1

1.1 组合机床的概念 ……………………………………………………………… 1

1.2 组合机床的发展史 ……………………………………………………………2

1.3 加工对象及用途…………………………………………………………………3

1.4 组合机床通用部件分类 ……………………………………………………… 3

1.6 组合机床的特点和分类 …………………………………………………4

2 本设计主要研究内容及加工方案的制定 ………………………………………7

2.1 原始资料数据介绍………………………………………………………………7

2.2 主轴箱的总体设计方案……………………………………………………… 7

2.3 加工方案制定………………………………………………………………… 8

2.4选择切削用量 ………………………………………………………………… 8

2.5确定刀具……………………………………………………………………… 10

2.6确定夹具……………………………………………………………………… 10

3 “三图一卡”的编制 ………………………………………………………… 11

3.1 被加工零件图………………………………………………………………… 11

3.2 被加工零件工序图…………………………………………………………… 12

3.3机床尺寸联系图 …………………………………………………………… 13

3.4机床尺寸联系图 ………………………………………………………… 16

3.5机床生产率计算卡…………………………………………………………… 18

4 夹具的设计 …………………………………………………………………… 20

4.1机床夹具的基本组成 ……………………………………………………… 20

4.2机床夹具的类型 ……………………………………………………… 20

4.3 工件的定位 ………………………………………………………………… 21

4.4专用夹具设计步骤 ……………………………………………………………… 21

4.5 夹具的具体设计 ………………………………………………………………… 22

5 控制要求 ……………………………………………………………………… 23

6 组合机床自动线简介 ………………………………………………………… 24

6.1 组合机床自动线常用的分类方法 ……………………………………………… 24

6.2组合机床及其自动线调整与维护的重要意义………………………………… 24

结束语 ……………………………………………………………………………… 26

致谢 ………………………………………………………………………………… 27

参考文献 …………………………………………………………………………28

毕业设计说明书(论文)中文摘要

组合机床是根据工件加工需要,以大量系列化、标准化的通用部件为基础,配以少量的专用部件,对一种或数种工件按预先确定的工序进行加工的高效专用机床。组合机床能够对工件进行多刀、多轴、多面、多工位同时加工;可完成钻孔、扩孔、镗孔、攻螺纹、铣削、车孔端面等工序,随着组合机床技术的发展,其工艺范围日益扩大,如:焊接、热处理、自动测量和自动装配、清洗等非切削工序。

组合机床广泛应用于大批量生产的行业,如:汽车、拖拉机、电动机、内燃机、阀门、缝纫机等制造业。主要加工箱体类零件,如气缸体、变速箱体、汽缸盖、阀体等。

本文根据工厂需要,设计能高效得进行上箱体缸体粗镗孔专机上的主轴箱。

关键词 主轴箱 夹具 组合机床

毕业设计说明书(论文)外文摘要

Title A Research On Open CNC System Based On

Architecture/Component Software Reuse Technology

Abstract

By analyzing the current development situation of open computer numerical control (CNC) system and architecture/component software reuse technology, this paper researches on open CNC system based on this technology. Adopting domain engineering method, a CNC system is always organized with its data communication, which plays a role of key link. Furthermore, from which the reusable architecture of an open CNC system is extracted. Also the architecture is instanced to reusable data communication components, which differs from general architecture. The facet modal sorting, expression, storage and retrieval of CNC system components are introduced. Combined with all useful information as above, the integrated development platform of open CNC system is constructed. Supported by this platform, the workflow of developing open CNC systems includes two correlated courses: the development of reusable CNC components, and the construction of an application system with these reusable components. Furthermore, the real-time capability of a CNC application system on MS-Windows can be tested by this platform.

Keywords CNC Open architecture Component Software reuse

Domain engineering

1 引言

组合机床是根据工件加工需要,以大量系列化、标准化的通用部件为基础,配以少量的专用部件,对一种或数种工件按预先确定的工序进行加工的高效专用机床。组合机床能够对工件进行多刀、多轴、多面、多工位同时加工;可完成钻孔、扩孔、镗孔、攻螺纹、铣削、车孔端面等工序,随着组合机床技术的发展,其工艺范围日益扩大,如:焊接、热处理、自动测量和自动装配、清洗等非切削工序。

组合机床广泛应用于大批量生产的行业,如:汽车、拖拉机、电动机、内燃机、阀门、缝纫机等制造业。主要加工箱体类零件,如气缸体、变速箱体、汽缸盖、阀体等;一些重要零件的关键加工工序,虽然生产批量不大,也采用组合机床来保证其加工质量。目前,组合机床的研制正向高效、高精度、高自动化的柔性化方向发展。

本文根据工厂需要,设计能高效得进行上箱体缸体粗镗孔专机上的主轴箱[1]。

1.1 组合机床的概念

组合机床是一种自动化或半自动化的机床。无论是机械电气或电气控制的都能实现自动循环。半自动化的组合机床,工人只要将工件装夹好,按一下按钮,机床既可自动进行加工,加工一个循环停止。自动化的组合机床,工人只要将零件放到料斗或上料架上,机床即可连续不断地进行加工。

组合机床的通用部件和标准件约占70%——80%,这些部件是系列化的,可以进行成批生产。其余20%——30%的专用部件是由被加工零件的形状、轮廓尺寸、工艺和工序来决定,如夹具、主轴箱、刀具和工具等。

1.2 组合机床的发展历史

1.2.1 国外组合机床的发展历史

1911年,美国为了加工汽车零件研制了组合机床。在发展初期,各机床制造厂都执行自己的通用部件标准。为了方便用户使用和维护,提高互换性,1953年美国福特汽车公司和通用汽车公司与美国机床制造厂协定,确定了组合机床通用部件标准化的原则,并规定了部件间联系尺寸。1973年ISO公布了第一批组合机床通用部件标准,使机床制造标准化做了行业性的规定。在刚过去的20世纪中,对机械制造装备进行了多次更新换代。50年代为“规模效益”模式,即少品种大批量生产模式;70年代,是“精益生产”模式,以提高质量,减低成本为标志,80年代较多的采用数控机床、机器人、柔性制造单元和系统等高技术的集成机械制造装备;90年代,机械制造装备普遍具有“柔性化”、“自动化”和“精密化”的特点,适应多品种小批量和经常更新产品的需要。

1.2.2 国内组合机床的发展历史

在改革开放以来,我国机械制造业迅猛发展。已经具备了成套生产加工各种精密的,高度自动化的以及高效率的组合机床和自动生产线,有些机床甚至已经接近世界先进水平。现在我国已经可以研制并生产出六轴五联动的系统,分辨率可以达到1微米,适用于复杂型体的加工。组合机床未来的发展将更多的采用调速电动机和滚珠丝杠等传动,以简化结构、缩短生产节拍;采用数字控制系统和主轴箱、夹具自动更换系统,以提高工艺可调性;以及纳入柔性制造系统等。

1.3 加工对象及用途

1P65F上箱体缸体粗镗孔专机是江苏林海动力机械集团自主研发的专机。江苏林海动力机械集团公司先后研制开发了排量从26ML到520ML的各种类型的二冲程、四冲程汽油机,卧式、立式、风冷、强制风冷、水冷、油冷及各种起动方式和用途的汽油发动机以及各类配套动力机械。主要产品有ATV、CUV等特种车辆;通用发动机及小型汽油发电机组、泵、油锯、风力灭火机、割灌机等小动力配套机械;摩托车及摩托车发动机等。1P65F上箱体缸体粗镗孔机床是林海集团为了满足生产要求,自主研发的专机。它用来摩托车发动机活塞销孔的镗削,生产纲领:单班制5万台。摩托车发动机活塞销孔的镗削具有下列特点:1)孔公差要求严格;2)表面光洁度要求高:3)孔的几何形状要求较高;4)生产率较高。 本工序一般是在大量生产机床上进行的。通常采用三台机床:一台粗镗孔、一台精镗孔及一台切槽。不过,对于某些情况下的生产来说,分开在三台高效率的机床上加工的投资毕竟是不合算的。所以林海集团考虑到大批量生产,研发了专机。

(1) 直接输送的自动线 这种自动线,工件由输送带直接带动,一次输送到各共位,输送带基面就是工件上的某一表面。可分通过式和非通过式两种。

(2) 带随行夹具的自动线 这种自动线是将工件安装在随行夹具上,由输送带将随行夹具依次传送到各共位,随行夹具的返回方式有水平返回、上方返回和返回三种。

(3) 悬挂输送和托盘输送的自动线 悬挂输送装置设在机床上方,一般用机械手把工件从一个工位送到下一个工位。托盘输送装置固定在输送带上,托盘随输送带将工件从一个工位送到下一个工位的夹具上,然后托盘再返回原位。

6.1.3 按自动线中有无贮料装置分类

(1) 刚性连接的自动线 这类自动线设有贮料装置,被加工零件由输送装置强制性的从一个工位移送到下一个工位。

(2) 柔性连接的自动线 这类自动线中没有贮料装置。

6.2 组合机床及其自动线调整与维护的重要意义

组合机床是一种高效率的专用机床,在生产线上对工件进行大量的切削加工,如果由于组合机床发生故障而产品质量下降,很难用其它通用设备来代替加工,这样的组合机床一出故障就会直接影响生产任务的完成。因此,平日就应该加强对组合机床的调整与维护。

随着我国现代化建设的发展,机械工业技术改造的推进,组合机床及其自动线的使用将有较大幅度的增长,并将不断扩大其使用范围。因此,提高使用组合机床及其自动线单位对组合机床的调整,维护和维修知识及水平已是一个急待解决的任务。

结束语

本课题的任务是针对1P65F上箱体缸体粗镗孔专机主轴箱设计,要求设计合理,装夹方便,定位准确,满足加工技术要求,符合单班制年生产5万台的生产纲领,同时尽量提高生产效率,降低生产劳动成本。

本设计主要完成了以下几方面的工作:

(1)三图一卡的绘制:加工零件图,加工示意图,机床联系尺寸图和年生产率计算卡。

(2)主轴箱设计及典型零件的设计,画出至少五张典型零件的零件图。

(3)切削用量的计算以及零件的强度校核。

通过本次毕业设计,让我对大学四年所学的全部知识有了一个比较系统的理解,培养了分析问题和解决问题的能力,这些为我今后走上工作岗位奠定了坚实的基础。

致 谢

在老师的帮助指导顺利完成本课题的研究工作。从今年开学到毕业设计结束的这段日子里,老师在学习上给了我悉心的指导,使我在各方面能力都有了很大提高。在江苏林海动力机械集团做毕业设计这段日子里,这里的各位高级工程师给了我莫大的帮助,他们在繁忙的工作期间,对我的毕业设计的完成付出了大量的心血,多次给我提出深刻而具有指导性的意见。正是有了郭工程师对我时时刻刻的指导,才使我能正确把握论文的方向,并顺利地完成。老师严谨、求实的治学态度,深邃的洞察力,高度的责任心和敬业精神,平易近人的工作作风,一直深深的影响和激励着我,使得我在学习和生活上受益匪浅。在毕业设计完成之时,谨向恩师们表示最衷心的感谢,并致以崇高的敬意。

最后,要特别感谢所有给我传道授业的老师们,正是你们的辛勤教授才使学生有了完成毕业设计的知识与能力储备,使我受益匪浅!

参 考 文 献

[1] 机械设计手册编委会. 机械设计手册[M]. 北京: 机械工业出版社, 2007.

[2] 王光斗,王春福. 机床夹具设计[M].上海: 上海科学技术出版社,2002.

[3] 王先逵. 机械制造工艺学[M]. 北京: 机械工业出版社, 2004.

[4] 吴宗泽主编. 机械设计师手册(上、下册)[M]. 北京: 机械工业出版社,2002.

[5] 李庆余, 张佳等主编. 机械制造装备设计[M]. 北京: 机械工业出版社,2007.

[6] 沈永松. 特殊孔机械加工工艺及夹具设计[J]. 轻工机械, 2007,25(6): 18.

[7] 李庆余主编. 机械制造装备设计[M]. 上海:上海交通大学出版社,2004.

[8] 孙丽媛主编. 机械制造工艺及专用夹具设计指导[M]. 北京:冶金工业出版社,2002.

[9] 龚定安, 蔡建国编著. 机床夹具设计原理[M]. 西安: 陕西科学技术出版社,1999.

[10] 林文焕, 陈本通. 机床夹具设计[M]. 北京: 国防工业出版社,1987.

[11] 栗 新, 张志民, 姚建民主编. 现代制造技术与装备[J]. 机械制造, 2007, 178(2): 13~22.

[12] 侯志坚, 李国平, 高子辉, 赵洪华. 加工套筒零件两端中心孔的专用机床设计工艺与装备[J]. 机械加工工艺, 2005,23(3): 23~26.

[13] 王先逵. 机械加工工艺(第2版)第二卷 加工技术卷[M]. 北京:机械工业出版社, 2007.

[14] 杨叔子. 机械加工工艺师[M]. 北京:机械工业出版社, 2004.

川公网安备: 51019002004831号

川公网安备: 51019002004831号