复点机密封盖的注射模设计

38页 17000字数+论文说明书+任务书+23张CAD图纸【详情如下】

CAXA图.rar

Proe三维图.rar

上模板座.dwg

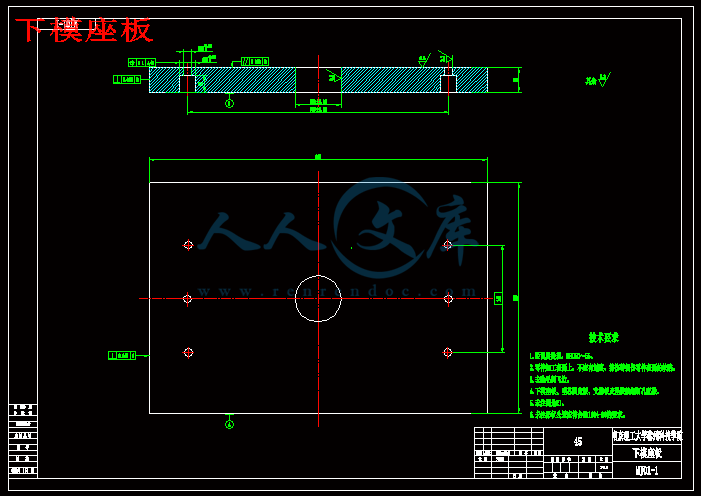

下模座板.dwg

任务书.doc

侧板.dwg

型芯.dwg

型芯固定板.dwg

垫块.dwg

复位杆.dwg

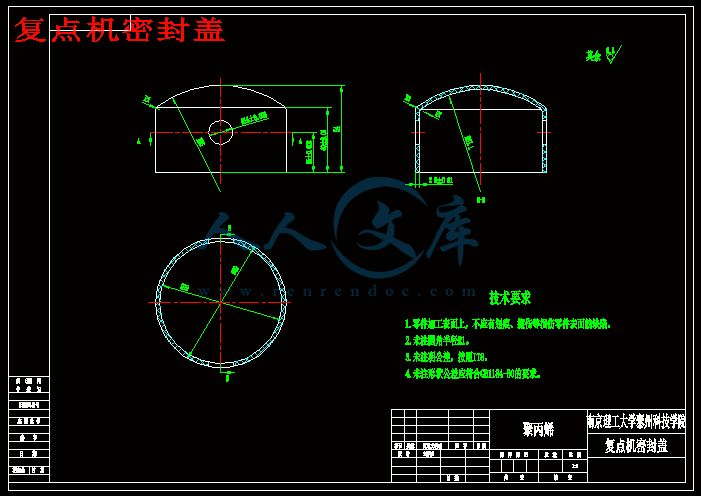

复点机密封盖.dwg

复点机密封盖的注射模设计开题报告.doc

复点机密封盖的注射模设计论文.doc

外文翻译--以废铝为材料的制动盘和叶轮砂型铸造.doc

定位圈.dwg

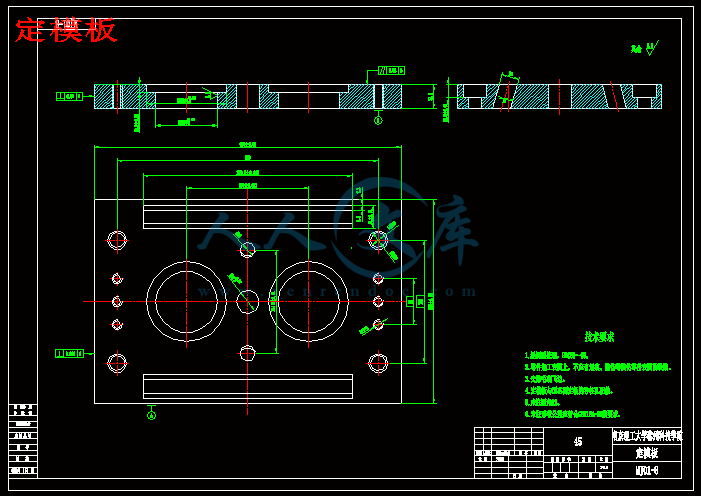

定模板.dwg

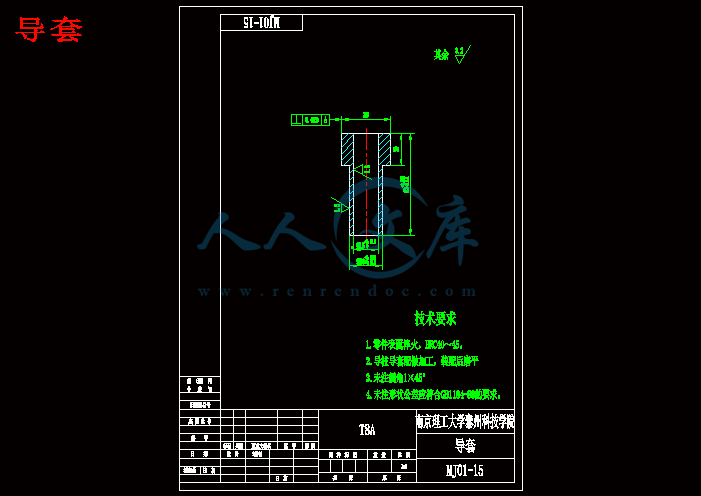

导套.dwg

导柱.dwg

工序卡.rar

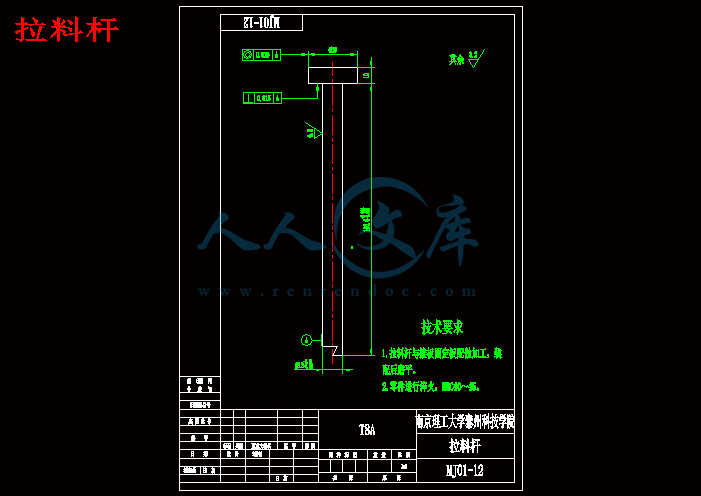

拉料杆.dwg

推杆.dwg

推杆固定板.dwg

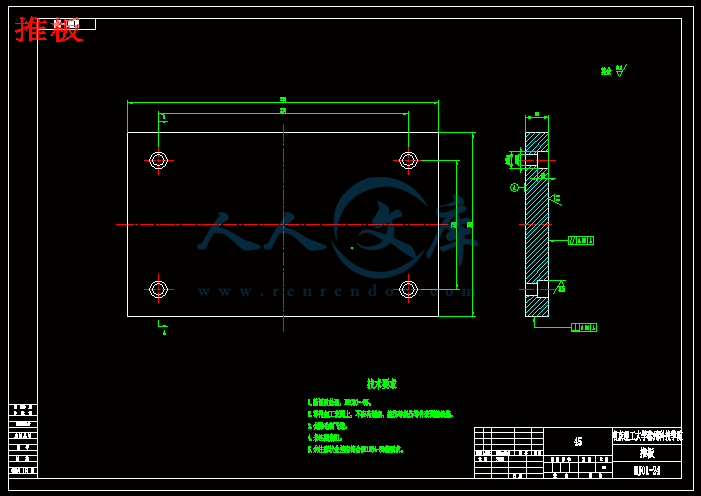

推板.dwg

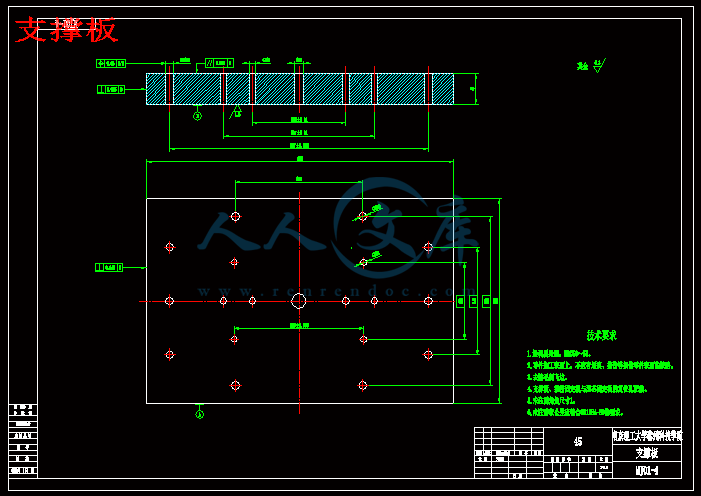

支撑板.dwg

斜销.dwg

楔形块.dwg

浇口套.dwg

滑块.dwg

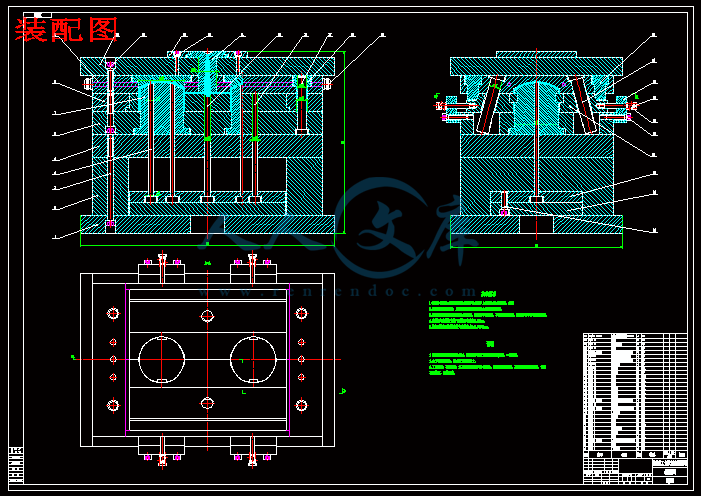

装配图.dwg

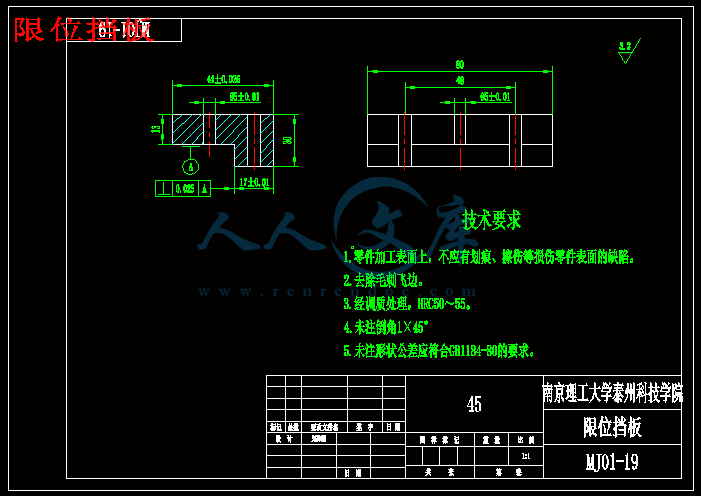

限位挡板.dwg

目 录

1 绪论 …………………………………………………………………………… 1

1.1 塑料模具技术的现状与发展 ……………………………………………… 1

1.2 课题任务要求 ……………………………………………………………… 2

1.3 塑料注射模具的设计步骤 ………………………………………………… 2

2 方案分析与设计 ……………………………………………………………… 3

2.1 方案一 ……………………………………………………………………… 3

2.2 方案二 ……………………………………………………………………… 4

2.3 方案三 ……………………………………………………………………… 5

2.4 注射方案的选择 …………………………………………………………… 6

3 带侧抽芯机构的复点机密封盖注射模的详细设计 ………………………… 6

3.1 塑料注射模具零件常用材料基本要求 …………………………………… 6

3.2 塑料注射成型机的选择 …………………………………………………… 7

3.3 分型面的选择 ………………………………………………………………11

3.4 浇注系统的设计 ……………………………………………………………12

3.5 成型零件和模体的设计 ……………………………………………………17

3.6 推出机构的设计 ……………………………………………………………21

3.7 注射模具的侧抽芯机构的设计 ……………………………………………22

3.8 塑料注射模具的温度调节系统设计 ………………………………………26

3.9 模具结构设计 ………………………………………………………………28

4 计算机辅助设计与三维设计 …………………………………………………28

4.1 计算机辅助设计 ………………………………………………………28

4.2 Pro/E的三维装配技巧 …………………………………………………… 29

结束语 ……………………………………………………………………………34

致谢 …………………………………………………………………………………35

参考文献 ……………………………………………………………………………36

毕业设计说明书(论文)中文摘要

本论文根据生产实际的需要完成复点机密封盖的塑料注射模具设计。由于塑料模具零件加工方法、加工工艺及装配方法都是不同的,所以在选择侧抽芯类型时需要谨慎。根据所设计的产品的具体结构进行分析,该模具采用侧抽芯机构。在设计中采用聚丙烯塑料注射而成,成型方式为一模两腔。本论文确定了所采用塑料的工艺参数和所采用的成型设备,确定了模具制作的总体方案,分析并解决了模具的总体结构和各工作部分的具体结构,并进行了必要的尺寸计算。对分型面、浇注系统等进行了分析设计,完成了模具工程图设计,最后用Pro/E对模具进行了三维的总装。使制作出来的产品的质量得到保证。

关键词 注射模具 侧抽芯机构 聚丙烯 一模两腔

毕业设计说明书(论文)外文摘要

Title Injection Mould Design for Bill Counter Closures

Abstract

In this paper, the bill counter closures plastic injection mould with side core-pulling mechanism is designed basing on practical needs. Processing methold, processing technology and assembling metholds of plastic mould parts are different ,so we need caution while choosing side core-pulling type. Side core-pulling mechanism is used according to specific structure of the products analyze. In this design, the plastic is injected and formed with polypropylene, and there are two cavitives in one mould. This paper include the determination of the technological parametre, formation equipment type, mould manufacturing overall concept, overall structure and the detailed structure of each working parts, essential size calculations, profile and gating systerm analysis design. ProEngineer is used on 3D assembling after mould graphics design finshed, to make sure the good quality of the products.

Keywords Inject mould Side core-pulling mechanism Polypropylene Two cavities in one mould

1 绪论

1.1 塑料模具技术的现状与发展

1.1.1 我国塑料模具技术的现状与发展

模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,因为模具在很大程度上决定着产品的质量、效益和新产品的开发能力。随着世界大国综合国力的竞争日益加剧,我国模具工业的发展将面临新的机遇和更大的挑战。我国的模具工业的发展,日益受到人们的重视和关注。

80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2000年我国模具总产值预计为260-270亿元,其中塑料模约占30%左右。在未来的模具市场中,塑料模在模具总量中的比例还将逐步提高。

我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。在大型模具方面已能生产48英寸大屏幕彩电塑壳注射模具、6.5kg大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具;精密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具[1]。

成型工艺方面,多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新设计方面也取得较大进展。气体辅助注射成型技术的使用更趋成熟。热流道模具开始推广,有的厂采用率达20%以上,一般采用内热式或外热式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道装置,少数单位采用具有世界先进水平的高难度针阀式热流道模具。但总体上热流道的采用率达不到10%,与国外的50~80%相比,仍有较大的差距。

近年来,国内已较广泛地采用一些新的塑料模具钢,对模具的质量和使用寿命有着直接的重大的影响,但总体使用量仍较少。塑料模标准模架、标准推杆和弹簧等越来越广泛地得到应用,并且出现了一些国产的商品化的热流道系统元件。但目前我国模具标准化程度和商品化程度一般在30%以下,和国外先进工业国家已达到70%-80%相比,仍有很大差距。

我国塑料模具工业和技术今后的主要发展方向将包括:

(1)提高大型、精密、复杂、长寿命模具的设计制造水平及比例;

(2)在塑料模设计制造中全面推广应用CAD/CAM/CAE技术;

(3)推广应用热流道技术、气辅注射成型技术和高压注射成型技术;

(4)开发新的塑料成型工艺和快速经济模具,以适应多品种、少批量的生产方式;

(5)提高塑料模标准化水平和标准件的使用率;

(6)应用优质模具材料和先进的表面处理技术对于提高模具寿命和质量显得十分必要;

(7)研究和应用模具的高速测量技术与逆向工程[2]。

1.1.2 发达国家塑料模具技术的现状与发展[3]

由于投资成本和劳务费用的节节上涨,促使全球加工制造业内,都在设法实现工序自动化,加快无人车间、无任工厂的进程。因此,像自动供料机、机械手、成品自动周转、自动整列、自动搬运、储藏自动化、模具自动更换等技术日益被企业采用,所以在工业发达国家出现了不少FMS加工成型系统和自动化车间与自动化工厂。这不仅节省了大量的人力,而且实现了稳定成型,保证了制品质量。塑料模具设计中,常采用各种顶出机构保证注塑成型时自动取出塑件。使目前这方面已经有更好的方法来节省人力和资源。

结束语

在这次毕业设计期间,我针对毕业设计内容进行了大量的工作,完成了毕业设计中所提出的各项任务。

通过对带复点机密封盖的侧抽芯机构注射模具的设计,我对常用塑料在成型过程中对模具的工艺要求有了更深一层的理解,掌握了塑料成型模具的结构特点及设计计算方法和步骤,并结合具体的零件进行了具体的设计工作,包括确定型腔的数目、选择分型面、确定浇注系统、脱模方式、温度调节系统的设计、注射模成型零件尺寸的计算等。对独立设计模具具有了一次新的锻炼。

利用计算机软件可直接调用数据库中模架尺寸,金属材料数据库及加工参数,通过几何造型及图形变换可得到模板及模腔与型芯形状尺寸迅速完成模具设计。大大提高了设计效率。

在做毕业设计期间,我学习并且运用了CAXA及Pro/E,对模具的所有零件进行了设计。提高了我的制图软件的运用能力和计算机的应用能力。

总而言之,通过本次毕业设计,加强了我对各项知识的学习深度,更培养了分析问题和解决问题的能力,教会我怎样才能按步骤进行工作。

感谢老师的精心指导和同学们的支持。

致 谢

论文从开题、具体设计、论文的撰写,均得到了老师、同学们的大力支持。

特别感谢老师对我的指导。在毕业设计中,我碰到了许多没想到的困难,如图指的绘制及相关数据的计算等。老师在繁忙的教学工作期间,对我的毕业设计付出了大量的心血,多次给我提出深刻而具有指导性的意见。正是有了他的指导,才使我能正确把握论文的方向,并顺利地完成。感谢所有给我传道授业的老师们,正是你们的辛勤教授才使学生有了完成毕业设计的知识与能力储备,奠定了我的理论与实践基础

参 考 文 献

[1] 何春燕. 模具制造中先进制造技术的应用[J]. 煤矿机械,2006,47(12):56~58.

[2] 戴雪芬. 先进制造技术在模具生产中的应用研究[J]. 轻工机械,2007,19(4):28~30.

[3] 李得群. 国外注射模CAD/CAN/CAE发展概况[J]. 模具工业,1994,9(2):44~46.

[4] [西德]H.盖斯特罗编著,王文展译. 注射模设计102例[M]. 北京:国防工业出版社,1990.

[5] [日]叶屋臣一等,许鹤峰等译. 注射模具设计和应用[M]. 北京:轻工业出版社,1989.

[6] 宋玉恒. 塑料注射模设计[M]. 北京:航空工业出版社,1996.

[7] 王文广. 塑料材料的选用[M]. 北京:化工工业出版社,2001.

[8] 欧阳国思. 实用塑料材料学[M]. 长沙:国防科技大学出版社,1991.

[9] 马金俊. 塑料模具设计[M]. 北京:中国科学科技出版社,1994.

[10] 谷诤巍. 薄壳注射成型高性能专用模具设计[J]. 电加工与模具,2001,5(2):6~7.

[11] 陆斌. 排气系统在注射模中的应用[J]. 大众科技,2007,11(11): 3~5.

[12] 李志刚等. 模具计算机辅助设计[M]. 武汉:华中理工大学出版社,1990.

[13] 傅莉. 模具设计中各种孔型的二维图纸快速绘制方法[J]. 电加工与模具,2002,15(1):13~14.

[14] 李发致. 模具先进制造技术[M]. 北京:机械工业出版社,2003.

[15] 杨玮. ProEngineer Wildfire 3.0画法技巧[M]. 北京:化工工业出版社,2007.

川公网安备: 51019002004831号

川公网安备: 51019002004831号