人人文库网 > 图纸下载 > 毕业设计 >

人人文库网 > 图纸下载 > 毕业设计 > 支撑盘的冲压成形工艺及模具设计【带凸缘锥形件拉深冲孔落料复合模含10张CAD图带卡片】

支撑盘的冲压成形工艺及模具设计【带凸缘锥形件拉深冲孔落料复合模】.doc

支撑盘的冲压成形工艺及模具设计【带凸缘锥形件拉深冲孔落料复合模含10张CAD图带卡片】

收藏

资源目录

压缩包内文档预览:(预览前20页/共25页)

编号:9233861

类型:共享资源

大小:1.17MB

格式:ZIP

上传时间:2018-03-03

上传人:QQ14****9609

认证信息

个人认证

郭**(实名认证)

陕西

IP属地:陕西

45

积分

- 关 键 词:

-

支撑

支持

冲压

成形

工艺

模具设计

凸缘

锥形

件拉深

冲孔

复合

10

cad

卡片

- 资源描述:

-

支撑盘的冲压成形工艺及模具设计【带凸缘锥形件拉深冲孔落料复合模含10张CAD图带卡片】

【需要咨询购买全套设计请加QQ1459919609】图纸预览详情如下:

- 内容简介:

-

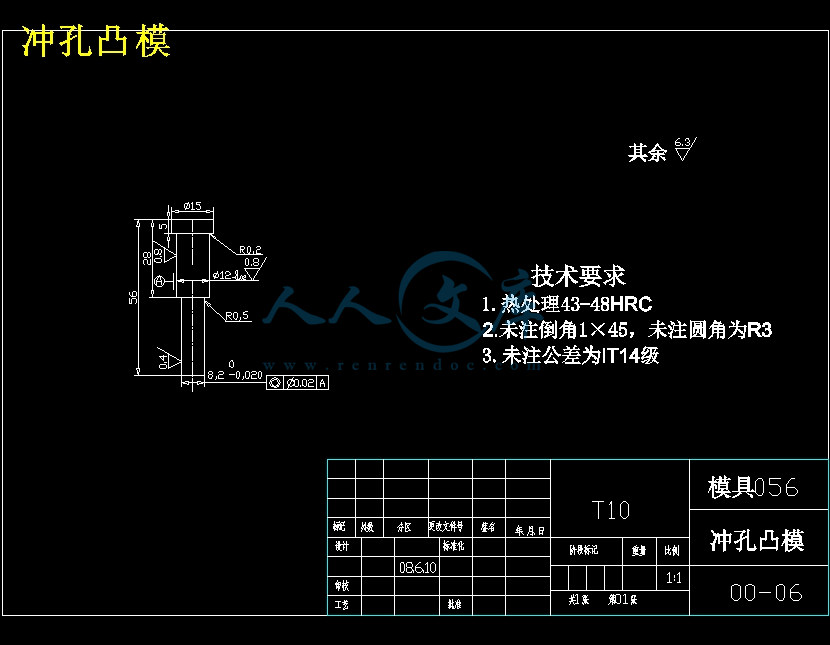

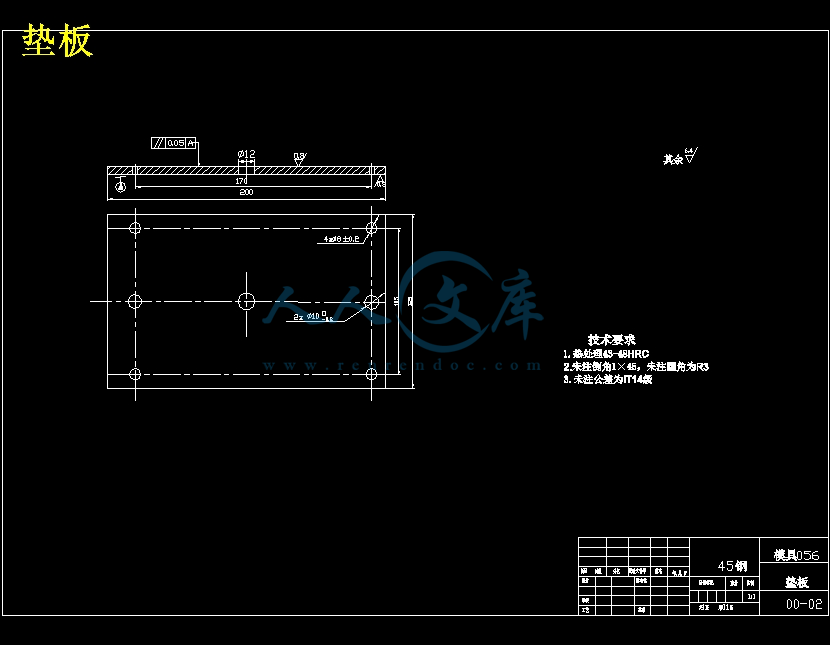

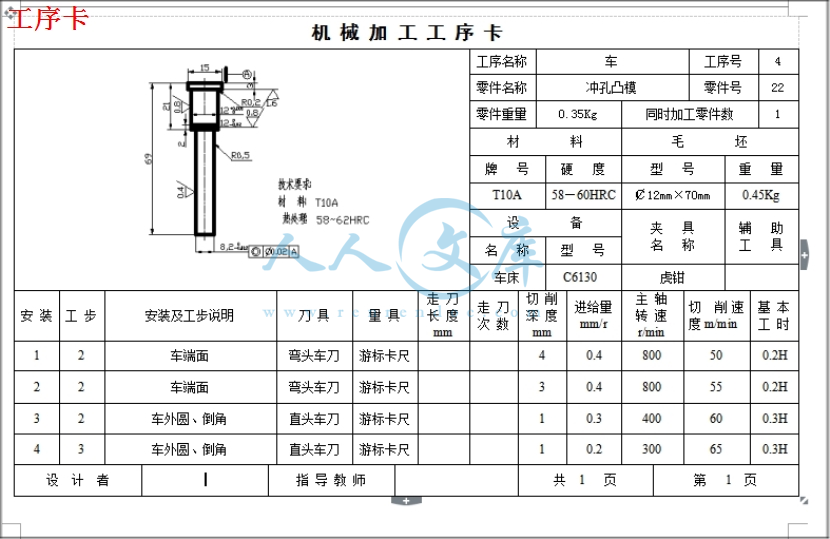

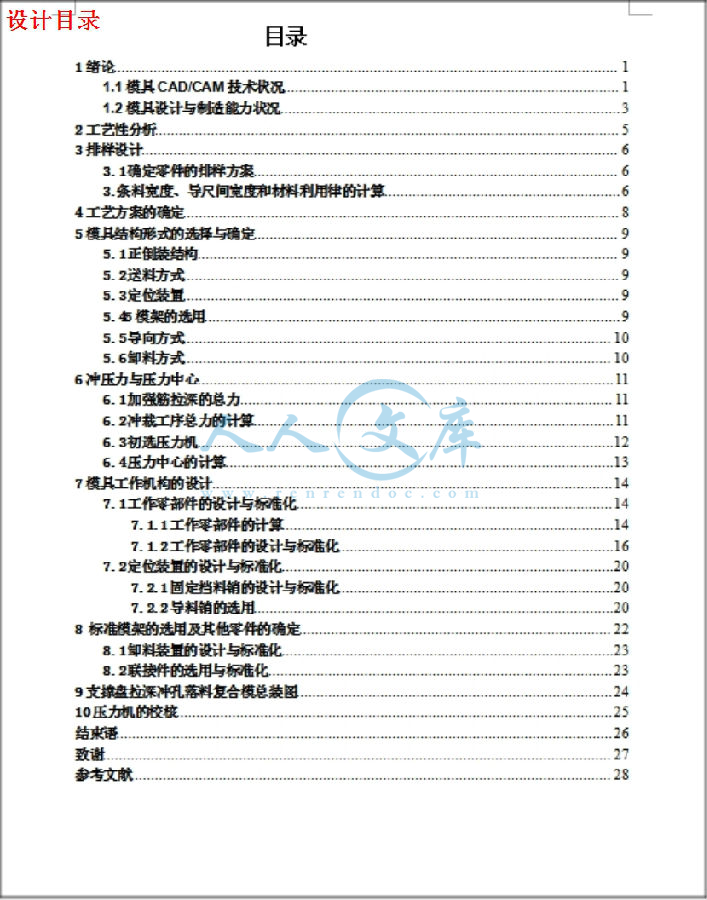

支撑盘的冲压成形工艺及模具设计【带凸缘锥形件拉深冲孔落料复合模】摘要该设计题目为支撑盘冲压成形工艺及模具设计,体现了盘类冲压零件的设计要求、内容及方向。有一定的设计意义,通过对该零件模具的设计,进一步加强了设计者冲压模设计的基础知识,为设计更复杂的冲压模具做好铺垫和吸取了更深刻的经验。本设计运用冲压成型工艺及模具设计的基础知识,首先对零件进行工艺性分析,以确定冲压工序,然后计算零件的体积,便于选取合适的压力机,最后分析了零件的特征,确定模具的设计参数、设计要点及卸料装置的选取。本冲压件的外缘和内孔均为圆形,所以在设计模具结构时,应考虑内孔与外缘的相对位置精度。又由于零件需要拉深,所以复合模是首选,其工序即为冲孔、落料、拉深。模具的设计中,设计凹模是关键,结合本副模具及零件的特点,刚性推件装置是比较合适的选择。关键词冲压模复合模凹模DISKDIEDESIGNABSTRACTTHEREQUIREMENT,CONTENTANDDIRECTIONOFTHEDESIGNOFTHEDISKSTAMPPARTSAREEMBODIEDONTHISPRESSINGDIEDESIGNOFTHESTAMPPARTSOFDAMDISKTHEDESIGNERSFOUNDATIONKNOWLEDGEOFTHESTAMPMOULDDESIGNISREINFORCEDANDISABLETODESIGNMORECOMPLEXSTAMPMOULDTHROUGHTHEDESIGNTHROUGHTHEFOUNDATIONKNOWLEDGE,FIRSTLY,THEPROCESSIBILITYOFTHEPARTISANALYZEDTODETERMINETHEPROCESSOFTHESTAMPSECONDLY,THEVOLUMEOFTHEPARTISCOMPUTEDTOCHOOSETHEPRESSINGMACHINELASTLYTHECHARACTEROFTHEPARTISANALYZEDTODETERMINETHEMOULDDESIGNPARAMETERANDDESIGNPOINTANDCHOOSETHESHEDDINGMECHANISMTHEPRESSWORKEDPARTSOUTEREDGEANDINTERNALHOLEAREALLCIRCULARSOWHENDESIGNTHEMOLDSTRUCTURE,SHOULDCONSIDERTHEPRECISIONOFRELATIVEPOSITIONOFTHEHOLEANDTHEOUTFLOWBOUNDARYALSOBECAUSETHEPARTSHOULDBEDRAWED,SO,THECOMPOUNDDIEISTHEFIRSTCHOICEITSWORKINGPROCEDUREISBLANKING、DRAWING、PUNCHEDHOLEINTHEMOLDDESIGN,THEDESIGNOFTHEEQUIPMENTOFPUSHINGPARTISTHEKEYCOMBINGTHECHARACTERISTICOFTHISMOLDANDTHEPART,THERIGIDITYDIEISACOMPARATIVELYAPPROPRIATECHOICEKEYWORDSPRESSINGDIECOMPOUNDDIEDIE目录1绪论111模具CAD/CAM技术状况112模具设计与制造能力状况32工艺性分析53排样设计631确定零件的排样方案63条料宽度、导尺间宽度和材料利用律的计算64工艺方案的确定85模具结构形式的选择与确定951正倒装结构952送料方式953定位装置9545模架的选用955导向方式1056卸料方式106冲压力与压力中心1161加强筋拉深的总力1162冲裁工序总力的计算1163初选压力机1264压力中心的计算137模具工作机构的设计1471工作零部件的设计与标准化14711工作零部件的计算14712工作零部件的设计与标准化1672定位装置的设计与标准化20721固定挡料销的设计与标准化20722导料销的选用208标准模架的选用及其他零件的确定2281卸料装置的设计与标准化2382联接件的选用与标准化239支撑盘拉深冲孔落料复合模总装图2410压力机的校核25结束语26致谢27参考文献2801绪论我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与国家发展的经济需求和世界先进水平相比,差距仍很大,一些大型、精度、复杂、长寿命的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。一些低档次的简单冲模,已趋供过于求,市场竟争激烈。据中国模具工业协会发布的统计材料,2004年我国冲压模具总产出约为220亿元,其中出口075亿美元,约合62亿元。根据我国海关统计资料,2004年我国共进口冲压模具561亿美联社元,约合466亿元。从上述数字可以得出2004年我国冲压模具市场总规模约为2666亿元。其中国内市场需求为2604亿元,总供应约为2138亿元,市场满足率为82在上述供求总体情况中,有几个具体情况必须说明一是进口模具大部分是技术含量高的大型精密模具,而出口模具大部分是技术含量较低中的中低档模具,因此技术含量高的中高档模具市场满足率低于冲压模具总体满足率,这些模具的发展已滞后于冲压件生产,而技术含量低的中低档模具市场满足率要高于冲压模具市场总体满足率二是由于我国的模具价格要比国际市场低格低许多,具有一定的竟争力,因此其在国际市场前景看好,2005年冲压模具出口达到146亿美元,比2004年增长947就可说明这一点三是近年来港资、台资、外资企业在我国发展迅速,这些企业中大量的自产自用的冲压模具无确切的统计资料,因此未能计入上述数字之中。近年来,我国冲压模具水平已有很大提高。大型冲压模具已能生产单套重量达50多吨的模具。为中档轿车配套的覆盖件模具内也能生产了。精度达到12M,寿命2亿次左右的多工位级进模国内已有多家企业能够生产。表面粗糙度达到RA15M的精冲模,大尺寸(300MM)精冲模及中厚板精冲模国内也已达到相当高的水平。11模具CAD/CAM技术状况我国模具CAD/CAM技术的发展已有20多年历史。由原华中工学院和武汉733厂于1984年共同完成的精神模CAD/CAM系统是我国第一个自行开发的模具CAD/CAM系统。由华中工学院和北京模具厂等于1986年共同完成的冷冲模CAD/CAM系统是我国自行开发的第一个冲裁模CAD/CAM系统。上海交通大学开发的冷冲模CAD/CAM系统也于同年完成。20世纪90年代以来,国内汽车行业的模具设计制造中开始采用CAD/CAM技术。国家科委863计划将东风汽车公司作为CIMS应用示范工厂,由华中理工大学作为技术依托单位,开发的汽车车身与覆盖模具CAD/CAPP/CAM集成系统于1996年初通过鉴定。在此期间,一汽和成飞汽车模具中心引进了工作站和CAD/CAM软件系统,并在模具设计制造中实际应用,取得了显著效益。1997年一汽引进了板料成型过程计算机模拟CAE软件并开始用于生产。21世纪开始CAD/CAM技术逐渐普及,现在具有一定生产能力的冲压模具企1业基本都有了CAD/CAM技术。其中部分骨干重点企业还具备各CAE能力。模具CAD/CAM技术能显著缩短模具设计与制造周期,降低生产成本,提高产品质量,已成为人们的共识。在“八五”、九五“期间,已有一大批模具企业推广普及了计算机绘图技术,数控加工的使用率也越来越高,并陆续引进了相当数量CAD/CAM系统。如美国EDS的UG,美国PARAMETRICTECHNOLOGY公司PRO/ENGINEER,美国CV公司的CADSS,英国DELCAM公司的DOCT5,日本HZS公司的CRADE及SPACEE,以色列公司的CIMATRON还引进了AUTOCADCATIA等软件及MARTADARAVISION公司用于汽车及覆盖件模具的EUCLIDIS等专用软件。国内汽车覆盖件模具生产企业普遍采用了CAD/CAM技术/DL图的设计和模具结构图的设计均已实现二维CAD,多数企业已经向三维过渡,总图生产逐步代替零件图生产。且模具的参数化设计也开始走向少数模具厂家技术开发的领域。在冲压成型CAE软件方面,除了引进的软件外,华中科技术大学、吉林大学、湖南大学等都已研发了较高水平的具有自主知识产权的软件,并已在生实践中得到成功应用,产生了良好的效益。快速原型(RP)传统的快速经济模具相结合,快速制造大型汽车覆盖件模具,解决了原来低熔点合金模具靠样件浇铸模具,模具精度低、制件精度低,样样制作难等问题,实现了以三维CAD模型作为制模依据的快速模具制造,它标志着RPM应用于汽车身大型覆盖件试制模具已取得了成功。围绕着汽车车身试制、大型覆盖件模具的快速制造,近年来也涌现出一些新的快速成型方法,例如目前已开始在生产中应用的无模多点成型及激光冲击和电磁成型等技术。它们都表现出了降低成本、提高效率等优点。12模具设计与制造能力状况在国家产业政策的正确引导下,经过几十年努力,现在我国冲压模具的设计与制造能力已达到较高水平,包括信息工程和虚拟技术等许多现代设计制造技术已在很多模具企业得到应用。虽然如此,我国的冲压模具设计制造能力与市场需要和国际先进水平相比仍有较大差距。这一些主要表现在高档轿车和大中型汽车覆盖件模具及高精度冲模方面,无论在设计还是加工工艺和能力方面,都有较大差距。轿车覆盖件模具,具有设计和制造难度大,质量和精度要求高的特点,可代表覆盖件模具的水平。虽然在设计制造方法和手段方面基本达到了国际水平,模具结构周期等方面,与国外相比还存在一定的差距。标志冲模技术先进水平的多工位级进模和多功能模具,是我国重点发展的精密模具品种。有代表性的是集机电一体化的铁芯精密自动阀片多功能模具,已基本达到国际水平。但总体上和国外多工位级进模相比,在制造精度、使用寿命、模具结构和功能上,仍存在一定差距。汽车覆盖件模具制造技术正在不断地提高和完美,高精度、高效益加工设备的使用越来越广泛。高性能的五轴高速铣床和三轴的高速铣床的应用已越来越多。NC、DNC技术的应用越来越成熟,可以进行倾角加工超精加工。这些都提高了模具面加工精度,提高了模具的质量,缩短了模具的制造周期。模具表面强化技术也得到广泛应用。工艺成熟、无污染、成本适中的离子渗氮技术越来越被认可,碳化物被覆处理(TD处理)及许多镀(涂)层技术在冲2压模具上的应用日益增多。真空处理技术、实型铸造技术、刃口堆焊技术等日趋成熟。激光切割和激光焊技术也得到了应用。上海模具工业协会秘书长刘德普认为,未来我国的模具将呈现八大发展趋势1是模具日趋大型化。这是由于模具成型的零件日渐大型化和高生产效率要求而发展的“一模多腔”所造成的。2是模具的精度越来越高。10年前,精密模具的精度一般为5微米,现在已达到23微米,不久1微米精度的模具将上市。这要求超精加工。3是多功能复合模具将进一步发展。新型多功能复合模具除了冲压成型零件外,还担负叠压、攻丝、铆接和锁紧等组装任务,对钢材的性能要求也越来越高。4是随着塑料成型工艺的不断改进与发展,气辅模具及适应高压注射成型等工艺的模具将随之发展。这类模具要求刚性好,耐高压,特别是精密模具的型腔应淬火,浇口密封性好,模温能准确控制,所以对模具钢的性能要求很严。5是快速经济模具的前景十分广阔。现在是多品种小批量生产时代,21世纪,这种生产方式占工业生产的比例将达到75以上。由此,一方面是制品使用周期缩短,另一方面花样变化频繁,要求模具的生产周期愈短愈好。因此开发快速经济模具将越来越引起人们的关注。6是随着车辆和电机等产品向轻量化发展,压铸模的比例将不断提高,同时对压铸模的寿命和复杂程度也将提出越来越高的要求。7是以塑代钢、以塑代木的进程进一步加快,塑料模具的比例将不断增大。同时,由于机械零件的复杂程度和精度的不断提高,对塑料模具的要求也越来越高。8是模具技术含量将不断提高,中、高档模具比例将不断增大,这也是产品结构调整所导致模具市场走势的变化。2工艺性分析图示零件材料为Q195,能够进行一般的冲压加工,市场上也容易得到这种材料,价格适中。外形拉深的工艺性料厚为04MM,虽然材料较薄,但材料被拉深程度较小,不必材料的拉裂,而应考虑卸载后的回弹。外形落料的工艺性支撑盘属于中等尺寸零件,料厚04MM,外形复杂程度一般,尺寸精度要求一般,因此可采用落料工艺获得。冲孔的工艺性8MM的孔,尺寸精度要求一般,可采用冲孔。此工件只有拉深、外形落料和冲孔三个工序。图示零件尺寸有公差要求的应按要求选取公差,未注公差的一般尺寸按惯例取IT14级,符合一般复合冲压的3经济精度要求。由以上分析可知,图示零件具有比较好的冲压工艺性,适合冲压生产。图1支撑盘3排样设计31确定零件的排样方案设计模具时,条料的排样很重要。合理的排样是提高材料利用率、降低成本、保证冲件质量及模具寿命的有效措施。支撑盘外形为圆形,根据排样方法,这里选用直排。32条料宽度、导尺间宽度和材料利用率的计算4图2条料的排样查表取得搭边值为25MM和35MM。条料宽度的计算拟采用有侧压装置的送料方式,由BD2A导尺间距离的计算SD2AC,式中D条料宽度方向冲裁件的最大尺寸A侧搭边值C导料销与最宽调料之间的间隙,查表255得C05MM。代入数据计算,取得条料宽度为91MM。导料销间距离为92MM。材料利用率的计算根据一般的市场供应情况,原材料选用1000MM2000MM04MM的冷轧薄钢板。每块可剪2000MM91MM规格条料10条,材料剪切利用率达91。材料利用率通用计算公式10BLNA式中A一个冲裁件的面积,MM2;N一个进距内的冲裁件数量;B条料宽度,MM;L步距,MM得7010298654工艺方案的确定支撑盘零件所需的基本冲压工序为拉深、落料和冲孔,可拟订出以下三种工艺方案。方案一用单工序模分三次加工,即落料拉深冲孔。方案二拉深冲孔落料复合模。方案三拉深冲孔落料级进模。采用方案一,模具结构简单,但需要制造多副单工序模具,其费用比复合模昂贵,且其生产率低,工件的累计误差大,操作不方便,由于该工件为中批量生产,方案二和方案三更具有优越性。根据冲裁件的尺寸精度等级来说,复合模冲裁得到的冲裁件尺寸精度等级高,避免了多次单工序冲裁的定位误差,并且在冲裁过程中可以压料,冲裁件较平整。级进模比复合模冲裁精度要低,因此选用复合模更为合理。65模具结构形式的选择与确定51正倒装结构采用正装复合模,凸、凹模孔内不积存废料,胀力小,不易破裂。而采用倒装结构,冲孔废料直接由冲孔凸模从凸、凹模内孔推下,无顶件装置,结构简单,操作方便,但如果采用直刃壁凹模洞口,凸、凹模内有积存废料,胀力较大,当凸、凹模壁厚较小时,可能导致凸、凹模破裂。根据上述分析,采用正装结构,即冲孔凸模和落料凹模都安排在下模,拉深凹模也安排在下模。52送料方式根据工厂经济情况,采用手动送料方式。53定位装置定位装置主要是为了保证条料的正确送进及在模具中的正确位置。即送料导向与送料定距。1送进导向这里采用固定在凹模面上的固定式导料销。因为导料板一般用于单工序模或级进模。2送料定距这里采用固定挡料销。因为若使用活动挡料销,每次送料时都要先推后拉,作方向相反的两个动作,操作比较麻烦,而导料销和侧刃多用于级进模中。54模架的选用这里选用导柱模模架。导柱模模架对导柱、导套的配合精度、上模座上平面对下模座下平面的平行度、导柱轴心线对下模座下平面的垂直度等都规定了一定的公差等级。这些技术条件保证了整个模架具有一定的精度,也是保证冲裁间隙均匀性的前提。有了这一前提,加上工作零件的制造精度和装配精度达到一定的要求,整个模具达到一定的精度就有了基本的保证。755导向方式为确保零件的质量及稳定性,选用导柱、导套导向。这里采用中间导柱模架。因为其滑向平稳,导向准确可靠,而且常用于复合模。56卸料方式本模具采用正装结构,冲孔废料和工件留在凹模孔洞中,为了简化模具结构,可以在下模座中开有通槽,使废料和工件从孔洞中落下。工件厚度为04MM,料厚比较薄,选用既起卸料又起压料作用的弹性卸料板来卸下条料废料。6冲压力与压力中心61加强筋拉深的总力其总力包括压料力和拉料力1压料力FYAP式中A压料圈下坯料的投影面积;8P单位面积压料力,P值大小可查表445得P25MPA。所以FY54082513520N1352KN2拉料力查表443,拉深相对高度H/D与拉深次数的关系可查表得,该加强筋可一次拉深成形F125DD1TB式中F拉深力T板料厚度D坯料直径D1拉深后的制件直径B拉深件材料的抗拉强度,查表知B400MPA。所以F125640440013KN即拉深加强筋的总力为F61352131482KN15KN62冲裁工序总力的计算由工件结构和前面所定的冲压方案可知,本工件的冲裁力包括以下部分冲8MM孔的力为F1、落料力为F2、向下推出8MM孔废料的力F3、向下推出工件的力F4。由弹性卸料板卸条料的废料的力也是压力机提供的,设为F5。考虑到模具刃部被磨损、凸凹模间隙不均匀和波动、材料力学性能及材料厚度偏差等因素的影响,实际计算冲裁力时按下面公式FKLTB式中F冲裁力KNL冲裁件周边长度MMT冲裁件材料厚度MM被冲材料的抗剪强度MPAK系数,一般取13。上式中抗剪强度与材料种类和坯料的原始状态有关,可在手册中查询。为方便计算,可取材料的08B,故冲裁力表达式又可表示为P13LTLTB式中B被冲材料抗拉强度MPA。查手册表87得Q195的B400MPAF18044004KNF2880440044KN推件力FTNKTPKT推件力系数,由手册查得KT0055N同时卡在凹模的工件或废料数,其中NH/T1因为采用正装复合模没有废料积存H凹模刃部直壁洞口高度MMT料厚MMF340633KNF406344228KNF506344228KN所以冲孔落料工序总力为F总F1F2F3F4F544432828107KN工序总力为F10715122KN963初选压力机查参考文献开式可倾压力机参数初选压力机型号为J2316和2325,见表一。表一所选择压力机的相关参数型号公称压力/KN滑块行程/MM最大闭合高度/MM工作台尺寸/MM模柄孔尺寸/MM可倾斜角/封闭高度调节量/MMJ23161605522030045040603545J2325250652703705604060305564压力中心的计算该制件结构形状中心对称,其压力中心即是制件的几何中心107模具工作机构的设计71工作零部件的设计与标准化711工作零部件的计算1拉深凸、凹模尺寸的计算凹模圆角半径RAC1C2T式中C1考虑材料力学性能系数,这里取C11;C2考虑板料厚度与拉深系数,则由表481查得C26;T板料厚度。则RA60424MM。凸模圆角半径RT0710RA2MM。拉深模间隙Z/2111TMAX04MM。式中Z/2拉深模单边间隙;TMAX板料厚度的最大极限尺寸。凸、凹模工作部分尺寸及公差凸模DTDMIN040T凹模DADMIN04Z0A图3拉深凸凹模尺寸的确定式中DT、DA凸、凹模尺寸;11DMIN拉深件内径的最小极限尺寸;零件的公差;T、A凸凹模制造公差,则查表483T001MM,A002MMZ拉深模双面间隙。则DT(520412)00105680010MMDA(56808)00026480002MM由于该零件是浅拉深,所以不用考虑其拉裂,而主要应考虑浅拉深回弹。影响回弹的主要因素为材料的力学性能、相对弯曲半径R/T、弯曲中心角、弯曲方式及弯曲模工件的形状,该工件为U型弯曲,其回弹较小。要减小回弹的措施可以采用减小相对弯曲半径。对于U型弯曲,减小回弹的常用方法还有当相对弯曲半径较小时可采取增加背压的方法;当相对弯曲半径较大时,可采取将凸模端面和顶板表面作成一定曲率的弧形。这两种方法的实质都是使底部产生的负回弹和角部产生的正回弹互相补偿。另一种克服回弹的有效方法是采用摆动式凹模,而凸模侧壁应有补偿回弹角,当材料厚度负偏差教大时,可设计成凸、凹模间隙可调的弯曲模。根据工件的形状这里采用将凸模端面和顶板表面作成一定曲率的弧形。其形状如下图图4拉深凸凹模的结构形式2落料冲孔凸凹模刃口尺寸的计算。由于制件结构简单精度要求不高,所以采用凸模和凹模分开加工的方法制作凸凹模。这时需要分别计算和标注凸模和凹模的尺寸和公差。冲孔时,以凸模为设计基准,间隙取在凹模上,则凸模尺寸DT(DMINX)0T凹模尺寸DADMINXZMIN0A落料时,以凹模为设计基准,间隙取在凸模上,则凹模尺寸DADMAXX0A12凸模尺寸DTDAZMIN0TDMAXXZMIN0T式中DADT落料凹模和凸模的刃口尺寸,MM;DADT冲孔凹模和凸模的刃口尺寸,MM;DMIN冲孔件的最小极限尺寸;DMAX落料件的最大极限尺寸;X磨损系数,查表230得IT14级时X05;ZMIN最小合理间隙,MM,查表232得ZMIN0020;工件制造公差,MM;TA凸模和凹模的制造公差,MM;查表241得冲孔件T0020A0020落料件T0025A0035则DT(80504)000208200020MMDA82002000020822000020MMDA8830506000358800035MMDT88002000025879800025MM712工作零部件的设计与标准化1落料凹模的设计与标准化凹模的设计采用直通式,因为采用正装复合模,其凹模中不积存废料,胀力小,对刃口直壁部分的磨损较慢,且直通式凹模强度高,修磨后刃口尺寸不变。凹模高度可按经验公式计算,即凹模高度HKBB15MM凹模壁厚C152H式中B凹模刃口的最大尺寸,但不小于15MM;C凹模壁厚,指刃口至凹模外形边缘的距离(MM);K系数,取02。凹模高度HKB0208803517607MM按表取标准值20MM凹模壁厚C15H152030MM13D图5整体式凹模的局部结构凹模采用螺钉和销钉定位固定势,要保证螺钉(或沉孔)间,螺孔与销孔间及螺孔销孔与凹模刃壁间的距离不能太近,否则会影响模具寿命,其最小值可参考如下由于凹模厚度为20MM,所以根据表查得螺孔选用4M4的螺钉固定在下模座。查表知A10MMB12MMC5MM圆柱销选用10。凹模的长度选取要考虑以下因素A保证有足够的安装刚性卸料板的位置。刃口图6螺孔(或沉孔)销钉之间及至刃壁的最小距离B便于导尺发挥作用,保证送料粗定位精度。根据上述方法确定凹模外形尺寸须选用矩形凹模板20012520(GB2872181),凹模材料选用CR12制造,热处理硬度为5862HRC。14图7凹模的外形尺寸2冲孔凸模的设计与标准化冲小圆孔的凸模,为了增加凸模的强度与刚度,凸模非工作部分直径应作成逐渐增大的多级形式如图6所示图8冲孔凸模的结构形式查表1214,圆形凸模形式及尺寸,由D82MM查得D115MMD12MMH3MM或5MM,查表1301,由凹模板尺寸得L56MM材料T10A热处理硬度HRC5660尾部回火HRC4050凸模强度校核要使凸模正常工作,必须使凸模最小断面的压应力不超过凸模材料的许用压应力,即对于圆形凸模DMIN4T式中DMIN圆形凸模最小截面直径,MMT冲裁材料厚度,MM冲裁材料的抗剪强度,MPA凸模材料许用强度,取1000MPADMIN0512MM所以承压能力足够。4T1032抗纵向弯曲力校核对于圆形凸模(有导向装置)30D2/F式中LMAX允许的凸模最大自由长度,MM15F冲模力,N凸模最小截面的直径,MMLMAX30D2/308182/1825MM107所以长度适宜。凸模垫板承受压力压AF式中凸模垫板承受压力,MPAF落料或冲孔的冲裁力,N模板材料许用压应力,MPA,见表36280MPA245013查表362,凸模垫板材料选用Q215完全满足要求,这里选用垫板2001256。72定位装置的设计与标准化721固定挡料销的设计与标准化固定挡料销的设计根据标准件,选用此挡料销如下图查GB28661181,由表1277固定导料销形式和尺寸选用A型其图如下材料45钢热处理硬度为HRC4348技术条件按GB28661181D600750D4H2L80124图9固定挡料销的结构及尺寸722导料销的选用16这里选用固定在凹模面上的导料销。导料销的结构形式,结构设计,尺寸精度,材料的热处理等可参照JB/T7647194和JB/T7647294选定。导料销的结构形式查手册,选用如下图结构形式图10导料销的结构形式8标准模架的选用及其他零件的确定由凹模周界可以选取标准模架。凹模周界200MM,B125MM17材料为ZG45ZG310570,0I级精度的中间导柱模架。如下图导柱标记28170GB/T286119032170GB/T2861190导套标记2810038GB/T28616903210038GB/T2861690上模座标记20016045GB/T2855190下模座标记20016055GB/T2855290模柄标记A50110JB/T76461由凹模板尺寸,查表1286得HMAX255MMHMIN210MMH145MMH255MML2290MMB2190MMS250MMR42MM图11中间导柱模架示意图根据凹模周界尺寸及形状可以确

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号