骨架注塑模具的设计【17张CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共21页)

编号:9306085

类型:共享资源

大小:1.99MB

格式:ZIP

上传时间:2018-03-05

上传人:俊****计

认证信息

个人认证

束**(实名认证)

江苏

IP属地:江苏

40

积分

- 关 键 词:

-

骨架

注塑

模具

设计

17

cad

图纸

以及

说明书

仿单

- 资源描述:

-

目录

摘要

第一章、原始资料分析

1.1、塑件的原始材料分析

1.2、塑件的结构、尺寸精度及表面质量分析

1.2.1、结构分析

1.2.2、尺寸精度分析

1.2.3、表面质量分析

1.3、 明确塑件生产批量

1.4、估算塑件的体积和重量

1.5、分析塑件的成型工艺参数

第二章、确定模具结构方案

2.1、脱模原理

2.2、确定型腔数量及布局形式

2.3、选择分型面

2.4、确定浇注系统与排气系统

2.4.1、浇注系统形式

2.4.2、主流道设计

2.4.3、分流道设计

、分流道的形状和尺寸

、分流道的表面粗糙度

2.4.4、浇口的设计

2.4.5、排气系统

2.5、选择推出方式

第三章、模具设计的有关计算

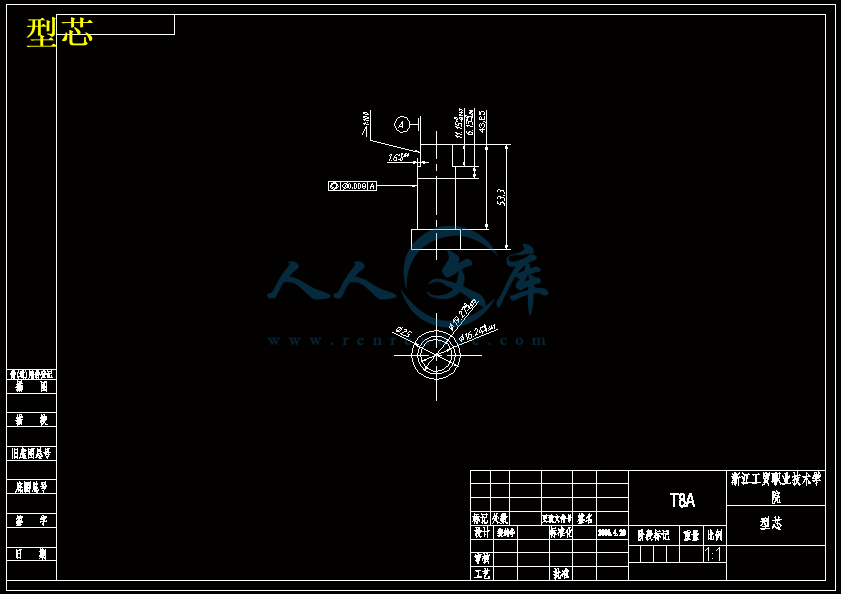

3.1、型芯和型腔工作尺寸的计算

3.2、侧壁厚度与底板厚度的计算

3.2.1、侧壁厚度

3.2.2、推板厚度

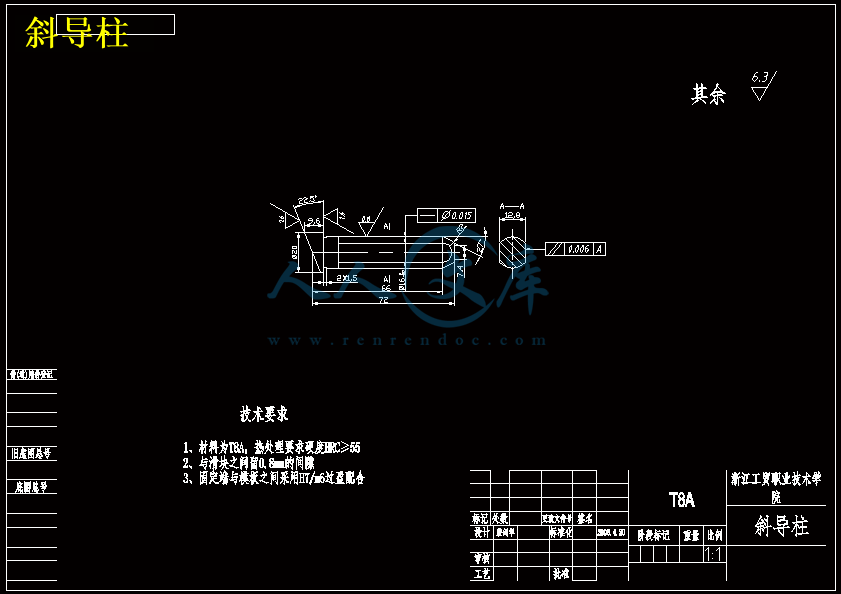

3.3、斜导柱等侧抽芯有关计算

3.3.1、斜导柱的设计与计算

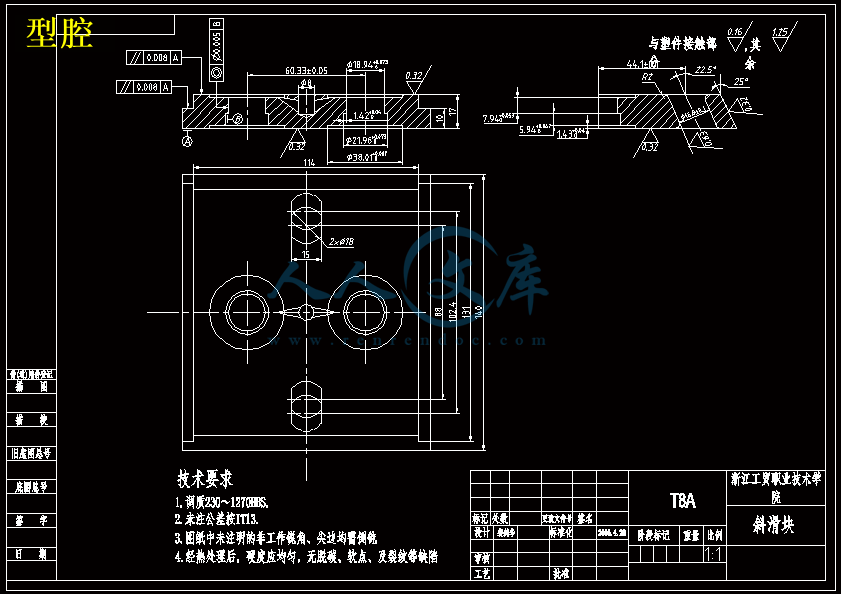

3.3.2、斜滑块(型腔)的设计

3.3.3、楔紧块的设计

3.3.4、导滑条的设计

3.4、冷却与加热系统

第四章、选择模架

4.1、初选注射机

4.1.1、浇注系统重量

4.1.2、注射压力

4.2、选标准模架

第五章、校核注射机

5.1、注射量、锁模力、注射压力、模具厚度的校核

5.2、开模行程的校核

5.3、模具在注射机上的安装

第六章、推出机构的设计

6.1、推件力的计算

6.2、推杆的设计校核

6.2.1、推杆的直径计算

6.2.2、推杆压力校核

6.3、推板强度校核

结束语

参考文献

摘要:

该塑料骨架总体形状为回转体,整体尺寸很小,需要大批量生产,为了提高生产率,降低成本,故采用模具成批注射生产。因该塑件有凹槽,所以模具必须采用左右开模,利用二根斜导柱上下开模带动斜滑块左右移动,由二块相同的斜滑块组成型腔,采用推板推出机构,完成分模后由推板顶出塑件。该模具采用普通浇注系统,由于二型腔模,必须设置分流道,用潜伏式浇口形式从零件内部进料,利用分型面间隙排气,该分型面位于熔体流动的末端利用分型面间隙排气。本模具采用楔紧块与定模板制成一体的整体式结构,牢固可靠性大。利用导滑条导滑。选用丙烯腈-丁二烯-苯乙烯共聚物(ABS塑料)为骨架的材料。

关键词:斜导柱 斜滑块 浇注系统

第一章、塑件工艺分析

1.1、塑件的原始材料分析

该材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS塑料),骨架塑件如图1:

图1 骨架塑件

ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成,收缩率为0.3%~0.8% 。ABS无毒、无味、呈微黄色,成型的塑件有较好的光泽。从使用性能上看,该塑料具有极好的抗冲击强度,有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。从成型性能上看,该塑料在升温时粘度增高,所以成型压力较高,故塑件上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;ABS易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。在要求塑件精度高时,模具温度可控制在50~60℃,而在强调塑件光泽和耐热时,模具温度应控制在60~80℃。

- 内容简介:

-

1目录摘要第一章、原始资料分析11、塑件的原始材料分析12、塑件的结构、尺寸精度及表面质量分析121、结构分析122、尺寸精度分析123、表面质量分析13、明确塑件生产批量14、估算塑件的体积和重量15、分析塑件的成型工艺参数第二章、确定模具结构方案21、脱模原理22、确定型腔数量及布局形式23、选择分型面24、确定浇注系统与排气系统241、浇注系统形式242、主流道设计243、分流道设计2431、分流道的形状和尺寸2432、分流道的表面粗糙度244、浇口的设计245、排气系统25、选择推出方式第三章、模具设计的有关计算31、型芯和型腔工作尺寸的计算32、侧壁厚度与底板厚度的计算321、侧壁厚度2322、推板厚度33、斜导柱等侧抽芯有关计算331、斜导柱的设计与计算332、斜滑块(型腔)的设计333、楔紧块的设计334、导滑条的设计34、冷却与加热系统第四章、选择模架41、初选注射机411、浇注系统重量412、注射压力42、选标准模架第五章、校核注射机51、注射量、锁模力、注射压力、模具厚度的校核52、开模行程的校核53、模具在注射机上的安装第六章、推出机构的设计61、推件力的计算62、推杆的设计校核621、推杆的直径计算622、推杆压力校核63、推板强度校核结束语参考文献3摘要该塑料骨架总体形状为回转体,整体尺寸很小,需要大批量生产,为了提高生产率,降低成本,故采用模具成批注射生产。因该塑件有凹槽,所以模具必须采用左右开模,利用二根斜导柱上下开模带动斜滑块左右移动,由二块相同的斜滑块组成型腔,采用推板推出机构,完成分模后由推板顶出塑件。该模具采用普通浇注系统,由于二型腔模,必须设置分流道,用潜伏式浇口形式从零件内部进料,利用分型面间隙排气,该分型面位于熔体流动的末端利用分型面间隙排气。本模具采用楔紧块与定模板制成一体的整体式结构,牢固可靠性大。利用导滑条导滑。选用丙烯腈丁二烯苯乙烯共聚物(ABS塑料)为骨架的材料。关键词斜导柱斜滑块浇注系统第一章、塑件工艺分析11、塑件的原始材料分析该材料为丙烯腈丁二烯苯乙烯共聚物(ABS塑料),骨架塑件如图1图1骨架塑件ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成,收缩率为0308。ABS无4毒、无味、呈微黄色,成型的塑件有较好的光泽。从使用性能上看,该塑料具有极好的抗冲击强度,有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。从成型性能上看,该塑料在升温时粘度增高,所以成型压力较高,故塑件上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;ABS易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。在要求塑件精度高时,模具温度可控制在5060,而在强调塑件光泽和耐热时,模具温度应控制在6080。12、塑件的结构、尺寸精度及表面质量分析121、结构分析从零件图上分析,该零件总体形状为回转体,在一个直径为38高为17的圆柱M中间有一个直径为16高为11和一个直径为19高为6的台阶孔,然后留壁M厚为15。该塑件有凹槽,因此,模具设计时必须设置侧向分型抽心机构,该零件属于中等复杂程度。122、尺寸精度分析该塑件所有尺寸的精度为IT4级,对塑件的尺寸精度要求不高,对应的模具相关零件的尺寸加工可以保证。从塑件的壁厚上来看,该塑件的所有壁厚均匀,都为15,有利于塑件的成型。M123、表面质量分析对该塑件表面没有什么要求,故比较容易实现。综合以上分析,注射时在工艺参数控制的好的情况下,零件的成型要求可以得到保证。13、明确塑件生产批量该塑件要求大批量生产。14、估算塑件的体积和重量按照图2塑件各部分体积近似计算3218970143VM总1655322M45161934V802324156831故塑件的体积为33CM40406215804709V塑件重量为G16VGS式中为塑料密度ABS的密度30714CM图2塑件各部分体积15、分析塑件的成型工艺参数干燥处理ABS材料具有吸湿性,要求在加工之前进行干燥处理。建议干燥条件为8090C下最少干燥2小时。材料温度应保证小于01。熔化温度210280;建议温度245。模具温度2570。(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)。注射压力5070MPA。注射速度中高速度。根据塑件形状及尺寸采用一模二件的模具结构,考虑外形尺寸及注射时所需的压力情况,参考模具设计手册初选螺杆式注射机XSZ60。6第二章、确定模具结构方案21、脱模原理制品为骨架。该模具采用斜导柱抽心机构来实现垂直分型动作。锁紧锲与定模板做成整体,确保凹模滑块14的定位锁紧。工作原理模具分流道与侧浇口开设在垂直分型面IIII上,并由骨架凸翼腔底进料。开模时,II分型面分型,斜导柱3带动凹模滑块14做IIII垂直分型面分型。最后,由推板4推出塑件制品。如图3图3模具结构原理图22、确定型腔数量及布局形式该塑件在注射时采用一模二件,即模具需要二个型腔。综合考虑浇注系统,模具结构的复杂程度等因素拟采取图4所示的型腔排列方式。7图4型腔排列方式23、选择分型面确定分型面位置如图5图5分型面位置24、确定浇注系统与排气系统241、浇注系统形式采用普通浇注系统,由于二型腔模,必须设置分流道,用潜伏式浇口形式从零件内部进料,利用分型面间隙排气。242、主流道设计根据塑料模具设计手册初步得XSZ60型注射机喷嘴的有关尺寸喷嘴前端孔径;M4D0喷嘴前端球面半径;12R根据模具主流道与喷嘴的关系8M21R05D取主流道球面半径;13取主流道的小端直径;为了便于将凝料从主流道中拔出,将主流道设计成圆锥形,其斜度为,取,624经换算得主流道大端直径为。M8D243、分流道设计2431、分流道的形状和尺寸分流道的形状和尺寸应根据塑件的体积、壁厚、形状的复杂程度、注射速度、分流道的长度等因数来确定。本塑件的形状不复杂,熔料填充型腔比较容易。根据型腔的排列方式可知分流道的形状长度较短,为了便于加工起见,选用截面形状为半圆形分流道,查表540塑料模具设计手册得。M25R2432、分流道的表面粗糙度由于分流道与模具接触的外层塑料迅速冷却,只有内部的熔体流动状态比较理想,因此分流道表面粗糙度要求不太低,一般RA取左右,这可增加对外层塑料熔体的阻力,16使外层塑料冷却皮层固定,形成绝热层。244、浇口的设计根据塑件的成型要求及型腔的排列方式,选用潜伏式浇口较为理想,如图6。设计时在模具结构上采取瓣合式型腔,潜伏式浇口的锥角取。201图6潜伏式浇口示意图查表545塑料模具设计手册选尺寸为直径,试模时修正。M19245、排气系统该模具为小型模具,可利用分型面间隙排气,该分型面位于熔体流动的末端。25、选择推出方式该塑件为簿壁塑件,综合各个因素,选定为推板推出机构,如图7。为了防止推板刮伤凸模,推板内孔应比凸模成型部分大外,将凸模和推板的配合做成M250锥面,以防止因推板偏心而出现飞边,其单边斜度左右为易。10图7顶出方式10第三章、模具设计的有关计算31、型芯和型腔工作尺寸的计算查表塑料模设计手册表14塑料ABS收缩率0308。平均收缩率058/230S计算如下表类别尺寸类型塑件尺寸计算公式型腔或型芯的工作尺寸38087132230962197418径向尺寸的计算15ZZSMLL0043102853094767型腔的计算深度尺寸的计算15ZZSMH00321043116067219319径向尺寸的计算1500431ZZSMLL04660713深度尺寸的计算1100321ZZSMHH68型芯的计算型芯中心距尺寸602ZSL532、侧壁厚度与推板厚度的计算321、侧壁厚度该型腔为组合式。因此,型腔的强度和刚度按组合式进行计算。由于型腔壁厚计算比11较麻烦,也可以参考经验推荐数据。查塑料成型工艺与模具设计表610型腔侧壁厚表,取。MS20322、推板厚度347EPRH其中查,可取制品轴向尺寸公差的1/10,取,MPA5102M03P由表41取。354031287HCM3633、斜导柱等侧抽芯有关计算331、斜导柱的设计与计算斜导柱的倾斜角取。52则脱模力的计算为K1M2FLSERFT脱模力(推出力)()TN塑料弹性模量(,ABS塑料取)E2C25102CMN塑料的平均成型收缩率()SM包容凸模的长度()L塑料与刚的摩擦系数(ABS塑料取02)F塑料的帕松比(取03)MRTK2塑料平均壁厚TC圆柱半径R2018753019TF()73N查塑料成型工艺与模具设计表91取。KNFW再查表92得MD16在斜导柱的设计中斜导柱采用了理论上最佳的斜角,直径取。52M1612先计算抽心距MRRS322抽其中塑件的大圆盘半径塑件的最小的腰部外圆半径325912抽S46M然后在CAD里根据抽心距算出斜导柱的长度,如图8图8斜导柱长度的计算其强度校核COS抽弯F其中斜导柱所受的弯曲力()弯N抽拔力()抽F斜导柱的斜角N81502COS973抽弯,所以斜导柱强度合格。WF弯13332、斜滑块(型腔)的设计斜滑块设计如图9图9斜滑块333、楔紧块的设计本模具采用楔紧块与定模板制成一体的整体式结构。如图10图10楔紧块334、导滑条的设计导滑条的设计如图1114图11导滑条斜滑块的导滑长度不能太短,一般应保证滑块在完成抽拔动作后,留在导滑条中的长度不小于有效长度的,经计算,该滑块在完成抽拔动作后留在导滑条中的长度为32,总的有效长度为,所以导滑条的长度足够。M547M5634、冷却与加热系统本塑件在注射成型时不要求有太高的模温,所以在模具上可不设加热系统。是否需要冷却系统可作如下计算设定模具平均工作温度为50,用常温20的水作为模具冷却介质,其出口温度为30,产量为(初选每二分钟一套)HKG2570。故冷却水体积流量6021TCMQV式中冷却水体积流量,()MIN3单位时间注射人模具内的树脂质量,()HKG单位时间内树脂在模具内释放的热量,(,ABS为QJ)J/KG10435冷却水的比热容,()C冷却水的密度,()3M冷却水出口处温度,()1T冷却水进口处温度,()2203104605735VMIN1查表可知所需的冷却水道直径非常小。15由上述计算可知,因为模具每分钟所需的冷却水体积流量很小,故可不设冷却系统,依靠空冷的方式冷却模具即可。第四章、选择模架为了方便加工热处理,其型腔镶块可分为两部分。如图12图12型腔镶块41、初选注射机411、浇注系统重量单件塑件重量GMS284注射机额定注射量GB,每次注射量不超过最大注射量的80即SJ0N式中型腔数浇注系统重量JGG塑件重量S注射机额定注射量BG浇注系统估算结果32157M403V28616323847152MV33JCM20606607浇注系统重量G239182GJ设则得N08JSBG143924总质量GM1满足注射量80塑件机V式中额定注射机3CM塑件与浇注系统凝料体积和()塑件V3C36251801C塑件机或满足注射量塑件机MG517804塑件机412、注射压力成型注P查塑料模具设计手则表18ABS塑料成型时的注射压力MPAP28106成型锁模力PFP锁式中塑料成型时型腔压力ABS塑料的型腔压力,取PA30浇注系统和塑件在分型面上的投影面积和分型腔及浇住引流及型腔在分型面上的投影面积2218746M387210285F17KNPF235682306187430根据以上分析与计算,根据塑料注射机技术规格表42塑料成型工艺与模具设计选用XSZ60型注射机。注射机XSZ60有关技术参数如下模具锁模力400KN模板最大开合模行程180M模具最大厚度200模具最小厚度70喷嘴圆弧半径12喷嘴孔直径4动、定模板尺寸330440拉杆空间300M42、选标准模架根据以上分析计算型腔尺寸及斜导柱位置尺寸可确定模架的结构形式和规格。查塑料成型工艺与模具设计表74选用A4型GB/T1255690定模底板厚20定模板厚A32M滑块厚度17推板厚度16动模板厚B25动模垫板厚32垫块厚度C50下模座厚20M模具厚度H模ABC20163220195M模具外形尺寸16020019518第五章、校核注射机51、注射量、锁模力、注射压力、模具厚度的校核由于在初选注射机和标准模架时是根据以上四个技术参数及计算壁厚等因素选用的,所以注射量、锁模力、注射压力、模具厚度不必进行校核,已符合所选注射机要求。52、开模行程的校核注射机最大行程S1052浇件H式中塑料制品高度MM;件浇注系统高度MM。浇HM8410721052浇件S184MM84MM故满足要求。53、模具在注射机上的安装从标准模架外形尺寸看小于注射机拉杆空间,并采用压板固定模具,所以选注射机规格满足要求。19第六章、推出机构的设计与校核61、推件力的计算K1M2FLSERFT脱模力(推出力)()TN塑料弹性模量(,ABS塑料取)E2C25102CMN塑料的平均成型收缩率()SM包容凸模的长度()L塑料与刚的摩擦系数(ABS塑料取02)F塑料的帕松比(取03)MRTK2塑料平均壁厚TC圆柱半径R2018753019TF()73N62、推杆的设计621、推杆的直径计算查塑料模设计手册之二由式597得4326QENLD圆形推杆直径CM推杆长度系数70推杆长度L推杆数量N推杆材料的弹性模量N/钢的弹性模量E21107N/E2C2CM总脱模力QCD931013970247673取6MM。622、

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号