模具是工业生产的重要工艺装备,在现代工业生产中,60%~90%的工业产品需要使用模具,模具工业已成为工业发展的基础,许多新产品的研制与开发在很大程度上依赖于模具的生产。因此,研究和发展模具技术,提高模具水平,对促进国民经济的发展有着特别重要的意义。

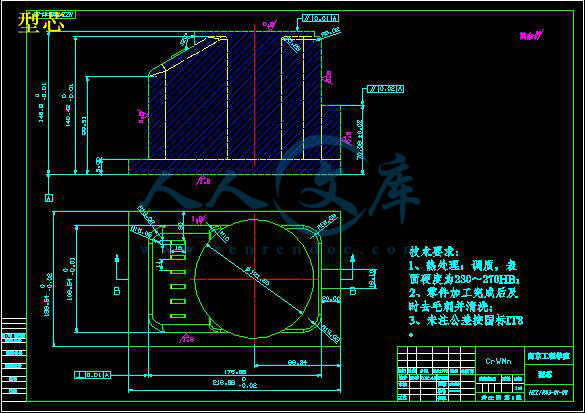

本文根据相机外壳的结构特点及技术要求,通过一系列的注射模设计流程,设计了带侧抽芯的塑料模具,并利用UG与Moldflow软件对其进行了分析。对塑件进行了工艺分析,确定了塑件的尺寸及结构。在模具的设计中详细介绍了斜导柱、型芯、型腔等零部件的设计与制造,以及注射机和模架的选择。

关键词 相机外壳 注射模 侧抽芯 Moldflow

Title Injection Mold Design of Camera Cover Based on UG

Abstract

Mold is important process equipment of industrial production, in the modern industrial production, 60%~90% of industrial products need to use mold, the mold industry has become the foundation of industrial development, research and development of many new products are largely dependent on mold. Therefore, the research and the development of mold technology are significant to promote the development of the national economy.

This paper completes a series of injection mold design process and designs the plastic mold with side core pulling based on the structural features and technical requirements of camera cover. The software of UG and Moldflow are used to analyze the mold. Plastic parts are analyzed in the design process, at the same time, the size and structure of the plastic parts are determined. The design and manufacturing of slanted guide pillar, mould core, cavity and other parts are introduced in detail, as well as the injection molding machine is chosen correctly.

Keywords camera cover injection mold side core pulling Moldflow

目 录

前言 1

第一章 塑料模的功能 2

第二章 塑件成型工艺分析 3

2.1 拟定制品成型工艺 3

2.2 热塑性塑料ABS的注射成型工艺 3

2.2.1 ABS的注射成型工艺参数 3

2.2.2 ABS材料综合性能分析 4

第三章 拟定模具结构形式 6

3.1 分型面位置的确定 6

3.2 确定型腔数量及排列方式 7

第四章 注塑机型号的确定 8

4.1 注射量的计算 8

4.2 塑件和流道凝料在分型面上的投影及所需锁模力的计算 8

4.3 选择注射机 9

4.4 有关参数的校核 10

第五章 浇注系统形式和浇口的设计 12

5.1 浇注系统的设计 12

5.1.1 主流道设计 12

5.1.2 分流道的设计 14

5.2 浇口的设计 16

5.2.1浇口设计的技术要求 17

5.2.2浇口尺寸的确定 19

5.3 冷料穴的设计 20

5.4 拉料杆的设计 22

5.5 浇注系统的平衡 22

5.5.1 分流道平衡 22

5.5.2 浇口平衡 23

第六章 模架的确定和标准件的选用 24

6.1 模具各个板料尺寸的确定 25

6.1.1 定模座板 25

6.1.2 定模板(型腔板) 25

6.1.3 动模板 25

6.1.4 推件板 25

6.1.5 动模垫板 25

6.1.6 垫块 26

6.1.7 动模座板 26

第七章 合模导向机构的设计 27

7.1 导向结构的总体设计 27

7.1.1 导柱的设计 27

7.1.2 导套的设计 28

第八章 脱模推出机构的设计 30

8.1 脱模推出机构的设计原则 30

8.2 制品推出的基本方式 30

8.3 塑件的推出机构 30

8.4推件板推出机构设计要点 31

8.5 复位机构设计 33

第九章 抽芯机构设计 34

9.1 侧向分型与抽芯机构的分类 34

9.2 斜导柱抽芯机构的设计 34

9.2.1 斜导柱的倾斜角的确定 35

9.2.2 侧向抽心力的计算 35

9.2.3 斜导柱的弯曲力的计算 36

9.2.4 斜导柱直径的计算 36

9.2.5 斜导柱的长度计算 38

9.2.6 锁紧楔的设计 38

第十章 成型零部件的设计 39

10.1 成型零件的结构设计 39

10.1.1 凹模的结构设计 39

10.1.2 凸模的结构设计 40

10.2 成型零件工作尺寸的计算 41

10.2.1 影响工作尺寸的因素 41

10.2.2 成型零件工作尺寸的计算 41

10.3 成型零件强度计算 44

10.3.1 型腔侧壁厚度计算 44

第十一章 排气系统的设计 47

11.1 排气设计的要点 47

11.2 排气系统的几种方式 47

12.2.1 冷却水道开设的技术要点 48

12.2.2 冷却回路的布置: 48

第十二章 温度调节系统设计 49

12.1 加热系统设计 49

12.2 冷却系统设计 49

12.3 型芯的冷却 50

12.4 冷却系统的有关计算: 50

结束语 52

致 谢 53

参考文献 54

前 言

毕业设计是大学的最后一个教学环节,是对大学所学知识的综合运用,是对我们以前所学理论知识和技能的一次综合性训练。模具是工业生产中应用极为广泛的重要工艺装备,采用模具生产制品及零件,具有生产效率高,节约原材料,成本低廉,保证质量等一系列优点,模具生产是现代工业生产的重要手段和主要发展方向。

本设计的课题是相机外壳注塑模模具设计,在此次设计中,主要用到所学的注塑模设计、机械设计、UG和Moldflow等软件应用的相关知识。需要对注射模设计的一般流程进行分析,即注射成型的分析、注射机的选择及相关参数的校核、模具的结构设计、注射模具设计的有关计算、模具总体尺寸的确定与结构草图的绘制、模具结构总装图和零件工作图的绘制、全面审核投产制造等。其中模具结构的设计既是重点又是难点,主要包括成型位置及分型面的选择、模具型腔数目的确定、型腔的排列布局、流道布局以及浇口位置的选择、模具工作零件的结构设计、侧向分型及抽芯机构的设计、推出机构的设计、拉料杆的形式选择、排气方式设计等。要教好的完成毕业设计,必须要掌握模具设计的过程,学习如何查阅相关资料和怎样解决在实际工作中遇到的实际问题,总之,这次毕业设计能够为我们以后从事模具职业打下良好的基础。

第一章 塑料模的功能

近年来,中国塑料模具发展速度相当快,目前,塑料模具在整个模具行业中所占比重约为30%。随着中国汽车、家电、电子通讯、各种建材迅速发展,预计在未来模具市场中,塑料模具占模具总量的比例仍将逐步提高,且发展速度将快于其他模具。以汽车工业为例,随着汽车产销量高速增长,汽车模具潜在市场十分巨大。据介绍,在生产汽车时,各种功能性零部件都要靠模具成型,仅制造一款普通轿车约需200多件内饰件模具,而制造保险杠、仪表盘、油箱、方向盘等所需的大中型塑料模具,从模具行业生产能力看,目前满足率仅约50%。在建筑领域,塑料建材大量替代传统材料也是大势所趋,预计2010年全国塑料门窗和塑管普及率将达到30%~50%,塑料排水管市场占有率将超过50%,都会大大增加对模具的需求量。应该说,塑料模具的应用潜力是不可低估的。专家预测,大型、精密、设计合理的注塑模具将受到市场普遍欢迎。

![零件图[21张].jpg](https://www.renrendoc.com/ueditor_s/net/upload/2018-3/4/6365577921949269515787675_1.jpg)

川公网安备: 51019002004831号

川公网安备: 51019002004831号