目 录

第1章 绪 论

1.1注射成形基本过程…………………………………………………………3

1.2注射模的基本结构 …………………………………………………3第2章 瓶盖的造型设计……………………………………………………………4

2.1 瓶盖的选料及其性能………………………………………………………4

2.2 瓶盖注射成型工艺过程……………………………………………………4

2.3 瓶盖的结构分析……………………………………………………………5

2.4 瓶盖造型设计过程…………………………………………………………6

第3章 注射机的选择………………………………………………………………10

3.1 注射机规格………………………………………………………………10

3.2 注射机的校核……………………………………………………………11

3.2.1 注射机注射容量校核………………………………………………11

3.2.2 注射机锁模力校核…………………………………………………11

3.2.3 注射机注射压力校核………………………………………………12

3.2.4 注射机模具厚度校核………………………………………………12

3.2.5 注射机最大开模行程校核…………………………………………12

第4章 成型零件与浇注系统的设计……………………………………………13

4.1凹、凸模成型零件的设计…………………………………………………13

4.1.1 加载参照模型………………………………………………………13

4.1.2 成型零件设计………………………………………………………14

4.2浇注系统设计………………………………………………………………19

4.2.1 主浇道的设计………………………………………………………19

4.2.2 分浇道的设计………………………………………………………19

4.2.3 浇口及冷料穴设计…………………………………………………20

4.2.4 铸模和开模…………………………………………………………22

4. 3 冷却系统设计……………………………………………………………23

4.3.1 凹、凸模冷却系统设计……………………………………………23

第5章 模具零件设计………………………………………………………………24

5.1 推出系统设计……………………………………………………………24

5.2 确定模架…………………………………………………………………25

5.3 模架各装配零件设计……………………………………………………27

5.3.1 导向零件设计………………………………………………………27

5.3.2 浇注系统零件设计…………………………………………………29

5.3.3 推出机构零件………………………………………………………29

5.3.4定位圈………………………………………………………………30

5.3.5其他零件……………………………………………………………31

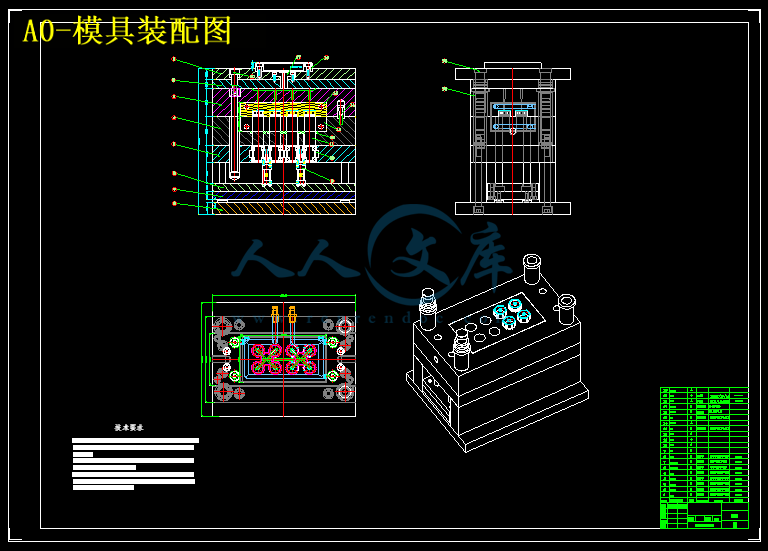

第6章 模具的装配和调试………………………………………………………32

6.1 模具的装配………………………………………………………………32

6.2 模具的调试………………………………………………………………32

结束语………………………………………………………………………………36

参考文献……………………………………………………………………………37

附录一 图纸………………………………………………………………………38

附录二 外文翻译…………………………………………………………………42

第1章 绪 论

1.1注射成形基本过程

注射成形是现在成形热塑性塑件的主要方法,因此应用范围很广。所使用的成形机称为注射机。

注射成形是把塑料原料(一般为经过造粒、染色、加入添加剂等处理后的颗粒料)放入料筒中,经过加热融化,使之成为高粘度的流体——称为“溶体”,容柱塞或螺杆作为加压工具,使溶体通过喷嘴以较高的压力(约为25~80Mpa)注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

注射成形的全过程可以分为:

(1)塑化过程 现代的注射机基本上是采用螺杆式的塑化设备。塑料原料(称为“物料”)自送料斗以定容方式送入料筒。通过料筒外的电加热和料筒内的螺杆旋转的摩擦热使物料熔化,达到一定的温度后即开始注射。注射动作是由螺杆的推进完成的。

(2)充模过程 熔体自注射机的喷嘴喷出后,进入模具的形腔,把形腔内的空气排除,并充满形腔,然后升压到一定的压力,使熔体的密度增加,充实形腔的各部位。

(3)冷却凝固过程 热塑性塑料的注射成形过程是热交换的过程。即: 塑化 注射充模 固化成形

加热 (理论上绝热) 散热

?热交换效果的优劣,觉得塑件的质量——外表面质量和内在的质量。因此,模具设计对热交换也要做充分的考虑。现代的设计方法中也采用了计算机。

(4)脱模过程 塑件在型腔内固化后,必须用机械的方式把它从形腔中取出。这个动作要由“脱模机构”来完成。不合理的脱模机构对塑件的质量有很大的影响;但塑件的几何形状是千变万化的,所以必然采用最有效的和最适当的脱模方式。

由(1)到(4)形成了一个循环。每一次循环,就完成一次成形——一个乃至数十个塑件。

1.2注射模的基本结构

注射模的基本结构依使用的目的而不同,大致上可以作如下的分类:

单腔二板式结构

二板式结构

多腔二板式结构

普通模具 单腔三板式结构

三板式结构

多腔三板式结构

滑动型心式结构

瓣合式结构

特殊模具 脱螺纹结构

多层结构

第2章 瓶盖造型设计

2.1瓶盖的选料及其性能

选用PS作为瓶盖的材料。

(1)PS的典型应用范围:

产品包装,家庭用品(餐具、托盘等),电气(透明容器、光源散射器、绝缘薄膜等)。

(2)注塑模工艺条件:

干燥处理:除非储存不当,通常不需要干燥处理。如果需要干燥,建议干燥条件为80℃、2~3小时。

熔化温度:180~280℃。对于阻燃型材料其上限为250℃。

模具温度:40~50℃。

注射压力:200~600bar。

注射速度:建议使用快速的注射速度。

流道和浇口:可以使用所有常规类型的浇口。

(3)化学和物理特性:

大多数商业用的PS都是透明的、非晶体材料。PS具有非常好的几何稳定性、热稳定性、光学透过特性、电绝缘特性以及很微小的吸湿倾向。它能够抵抗水、稀释的无机酸,但能够被强氧化酸如浓硫酸所腐蚀,并且能够在一些有机溶剂中膨胀变形。

典型的收缩率在0.4~0.7%之间。

川公网安备: 51019002004831号

川公网安备: 51019002004831号