摘 要

本设计主要针对气压瓶盖外观质量要求和尺寸精度配合较高、结构形状和制造工艺较复杂的情况。在外观和结构设计上采用流线型设计、光亮表面处理;模具设计上采用了潜伏式浇口、开合模定位装置、多推杆推出机构和回路冷却系统等多项措施。实现高效、质量高、成本低的产品设计、生产原则。

设计过程中翻阅一些产品设计和模具设计有关的参考资料和文献,结合绘图软件Pro/Engineer Wildfire 4.0和AutoCAD 2008对气压瓶盖和模具的初步设计。对于产品的外型设计和模具设计,主要包括以下这些方面。外型设计:基本长度尺寸、拔模斜度、最小过渡圆角、最小壁厚、粗糙度等方面的确定;模具设计:注射机的选择、浇注系统、成型零件、合模机构、脱模机构和冷却系统的设计,绘制模具零件图和装配图等。

关键词:气压瓶盖;模具设计;结构设计;加工工艺

Design of the Injection Mould for the Lid of Atmospheric Pressure Bottle

ABSTRACT

This design is mainly for the situation of quality requirements for the Lid of Atmospheric Pressure Bottle and with a high dimensional accuracy, the shape of Construction and complicated manufacturing process. In the design of appearance and structure, it will adopt with sleek design and bright surface. Mold design using submarine gate, opening and closing mold positioning device, multi-putting introduction equipment and a number of measures such as loop cooling system. Thus achieve the efficient, high quality and low cost product design and production principles.

The design process has referred to some product design and mold design-related references and documents, and combined with mapping software Pro / Engineer Wildfire 4.0 and AutoCAD2008 in the Lid of Atmospheric Pressure Bottle and the preliminary design of mold. As to the outlook design and mold design of the product, is mainly including the following areas: Outlook design: the confirmation of the basic length dimensions, taper angle, the minimum fillet, minimum wall thickness, roughness, etc: Mold design: the choice of injection machine, the design of injection system, molding parts, clamping device, mold body and cooling system, and drawing die parts diagrams and assembly drawings, etc.

Keyword: the Lid of Atmospheric Pressure Bottle;mold design;structure design;process

目 录

1.前 言 1

2.绪 论 2

2.1 塑料及塑料工业的发展 2

2.2 塑料成型在工业生产中的重要性 2

2.3 我国塑料模具现状与发展趋势 3

2.3.1 我国塑料模具现状 3

2.3.2 我国塑料模具发展趋势 3

2.4 国内外发展的差异 4

2.5 课题研究 5

2.5.1 课题背景、来源和研究内容 5

2.5.2 课题研究的目的和意义 6

2.5.3 课题研究的技术工具 6

2.6本章小结 6

3. 气压瓶盖造型及其结构设计 7

3.1 塑料的选择和塑件成型工艺性分析 7

3.1.1塑件(气压瓶盖)分析 7

3.1.2热塑性塑料(ABS)的注射成型过程及工艺参数 7

3.1.3 ABS的性能分析 8

3.1.4 ABS成型塑件的主要缺陷及消除措施 9

3.2塑料成型工艺方法的选择 9

3.3 塑件几何形状设计 10

3.3.1 尺寸公差和精度 10

3.3.2 表面粗糙度 11

3.3.3 脱模斜度 11

3.3.4 壁厚 11

3.3.5 圆角 11

3.4 产品造型及结构设计方案 12

3.5本章小结 14

4.气压瓶盖的模具设计……………………………………………………………….15

4.1拟定模具的结构形式 15

4.1.1分析面位置的确定 15

4.1.2确定型腔数量及排列方式 16

4.2注射机型号的确定 16

4.2.1所需注射量的计算 17

4.2.2注射机型号的选定 17

4.2.3型腔数量及注射机有关工艺参数的校核 18

4.3浇注系统形式和浇口的设计 20

4.3.1主流道的设计 20

4.3.2分流道设计 21

4.3.3浇口的设计 22

4.3.4冷料穴的设计 24

4.4成型零件的结构设计和计算 24

4.4.1成型零件的结构计算 25

4.4.2成型零件强度、刚度的校核 26

4.5 模架的确定和标准件的选用 27

4.6 合模导向机构的设计 28

4.7 侧抽芯机构的设计 31

4.7.1抽芯距的确定与抽拔力的计算 31

4.7.2斜导柱分型抽芯机构的设计 31

4.8 脱模推出机构的设计 33

4.8.1脱模推出机构的设计原则 33

4.8.2塑件推出的基本方式 33

4.8.3脱模力的计算 34

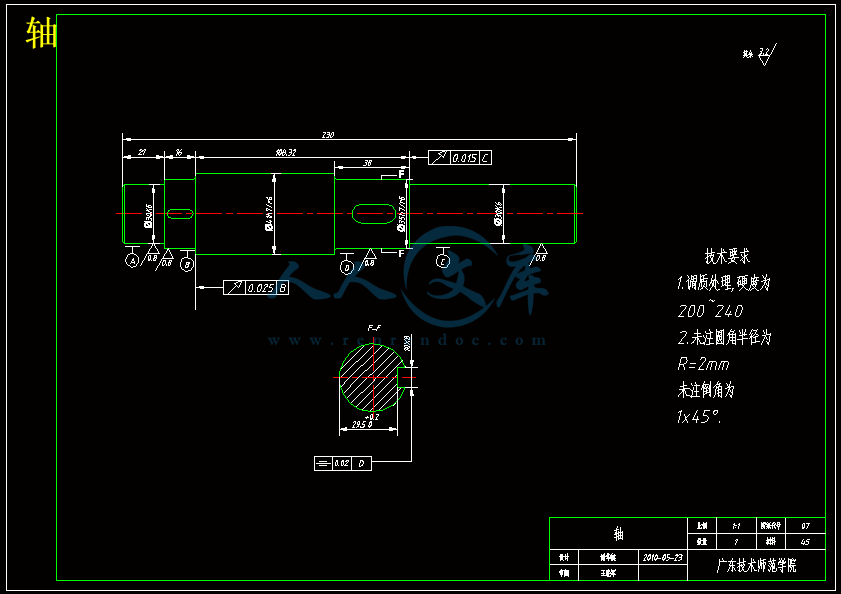

4.8.3轴的校核计算 35

4.9 排气系统的设计 39

4.10 温度调节系统的设计 39

4.10.1加热系统 39

4.10.2冷却系统 39

4.11 典型零件的制造工艺 41

4.11.1动模板的制造工艺 41

4.12模具工作过程 43

4.13本章小结..........................................................................................................45

5.总结 46

参考文献 47

致谢 49

附录 图纸 50

1.前 言

近年来,模具工业是国民经济的基础工业,受到政府和企业界的高度重视,发达国家有“模具工业是进入富裕社会的源动力”之说,可见其受重视之程度,当今“模具就是经济效益”的观念已被越来越多的人所接受。模具是现代化工业生产的重要工艺装备,被称为“工业之母”。而塑料模具又是在整个模具工业中的一枝独秀,发展极为迅速。

随着信息技术与工业的发展,在现代生活中,到处都有气压瓶盖的存在,气压瓶盖注塑模设计,也随着人们科技的进步在不断的发展着。而我这次毕业设计正是针对现代气压瓶盖注塑模设计发展的状况,对气压瓶盖的外观结构造型,以及注射模设计。经过这样的设计使得我们能够综合性地运用这几年内所学知识去分析、解决问题,在作毕业论文的过程中,所学知识得到疏理和运用;另一方面使得我们的实践动手、动笔能力得到锻炼,增强了即将跨入社会去竞争,也为以后的就业提供方向性的指导,因此写好毕业论文,无论对国家、社会,对学校、学生,都具有重要而实际的意义。

在接到这次毕业设计任务时,我在网上找过很多相关的文章和图书介绍,而且在市场上看过很多类型的气压瓶盖。总体这产品逐渐走向成熟,虽然瓶盖有很多种类,但大体上都是外型在改变。综合以上调查资料,我会在外形结构上和制造工艺上进行改变和创新。在外形设计上利用PRO/E进行三维建模且进行CAE分析,实现外部曲面造型优化和制造可行性分析,符合现实制造要求;在制造工艺方面,利用注射模具生产零件,在模具设计上会使用EMX进行运动仿真和使用moldflow进行塑件成型分析等新技术,而加工时会用MASTERCAM进行数控编程,实现高速数控加工其气压瓶盖注塑模模具,以减少设计模具的时间和制造成本,防止失败设计的出现。设计出来的气压瓶盖具有外形美观、生产成本低、可生产批量大、质量稳定、生产效率高等优点。

经过几个月对毕业设计的奋战,感谢指导老师的精心指导和一些并肩作战的同学们的相互支持。再次感谢你们!

由于本人缺乏设计经验,所以本设计中产品尺寸的数据都要依靠书本和手册来确定,也因本人水平有限,故在设计中难免产生不足和错误,请各位老师指正。

2.绪 论

2.1 塑料及塑料工业的发展

塑料是以树脂为主要成分的高分子有机化合物,简称高聚物,一般相对分子质量都大于1万,有的甚至可达百万级。在一定温度和压力下具有可塑性,可以利用模具成型为一定几何形状和尺寸的塑料制件。

塑料制件在工业中的应用日趋普遍,这是由于它们具有一系列特殊的优点所决定的。塑料具有密度小、质量轻、绝缘性能好、耐磨耐腐蚀等特殊性能,现已成为各行各业不可缺少的重要材料之一,因此其制品在工业生产中得到广泛的应用。

我国的塑料工业起步较晚,40年代只有酚醛和赛璐珞两种塑料,年产量仅200t,50年代末,由于万吨级聚氯乙烯装置的投产和70年代中期几套引进石油化工装置的建成投产,使塑料工业有了两次跃进,与些同时,塑料成型加工机械和工艺方法也得到迅速发展,各种加工工艺都已齐全。

塑料作为一种新的工程材料,由于其不断被开发与应用,加之成型工艺不断成熟与完善,极大地促进了塑料成型模具的开发与制造。随着工业塑料制件和日用塑料制件的品种和需求量日益增加,而且产品的更新换代周期也越来越短,对塑料的产量和质量提出了越来越高的要求。

川公网安备: 51019002004831号

川公网安备: 51019002004831号