摘要

本论文主要通过对工控机散热风扇支架的设计分析,设计出该塑件的模具。在整个模具设计过程中,涉及到了塑件的结构设计、注塑机和模架的选择及注塑机的一些重要工艺参数的校核,并详细叙述了模具设计中的分型面设计、浇注系统设计、成型零件设计、顶出机构设计和冷却系统设计。

利用塑料成型模拟分析软件Moldflow的MPI模拟其成型过程,制定合理的工艺方案并优化模具结构,Moldflow可提供如下分析:产品结构是否合理 、怎样选择合适的注塑材料 、怎样确定合理的浇口位置 、浇口位置自动优化 、预测熔接痕位置 、模具型腔是否充满 、最终制品的质量如何 、怎样选择合适的注塑机 、缩痕分析,所以这次设计中Moldflow的引入很重要。本论文基于Pro/E CAD系统,通过该系统,用户可以在可视化平台上交互式的设计注塑模具各个部件,不仅可以避免相似零件设计的重复性,大大提高其设计效率和设计质量,缩短产品的开发周期,而且方便了产品后续的有限元分析,同时也符合了现代设计思想的发展要求。

关键词 模具设计;CAD;Pro/E;MoldFlow

Abstract

This paper mainly through the plastic parts of the disc design analysis, design of the plastic molds. In the die design process, relate to the structural design of plastic parts, injection molding machines and die-injection molding machines and the choice of a number of important parameters of the verification process, and described in detail the design of the die-design, gating system design , molding parts design, the top agencies to design and cooling system design.

In this paper, based on Pro / E CAD system, through the system, users can interactive visualization platform on the injection mold design various components, not only can avoid similar to the repetitive parts design, greatly improving the efficiency of its design and design quality and shorten product development cycle, and facilitate the follow-up product finite element analysis, but also in line with the thinking of the development of modern design requirements.

Key words Mold Design;CAD;Pro/E;MoldFlow

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1 模具工业在国民经济中的地位 1

1.2 各种模具的分类和占有量 2

1.3 我国模具工业的现状 3

1.4 世界五大塑料生产国的产能状况 4

1.5 我国模具技术的现状及发展趋势 7

第2章塑件设计分析 9

2.1 塑件模型建立 9

2.1.1 模型3D图 9

2.1.2 塑件2D图及其技术条件 9

2.2 塑件参数设计 10

2.2.1 材料选择 10

2.2.2 塑件收缩率 12

2.2.3 塑件的壁厚 12

2.2.4 塑件的拔模斜度 13

2.2.5 分型面的设计 13

2.2.6 确定型腔数量以及排列方式 13

2.3 本章小结 14

第3章注塑设备和模架选择 15

3.1 注塑设备选择 15

3.2 注塑机重要参数校核 15

3.2.1 注塑容量校核 15

3.2.2 锁模力校核 16

3.2.3 开模行程校核 17

3.3 模架选择 17

3.4 本章小结 18

第4章浇注系统设计 19

4.1 主流道设计 19

4.1.1 浇口套设计 19

4.1.2 浇口套的固定形式 20

4.2 分流道设计 20

4.2.1 分流道的形状 20

4.2.2 分流道的布局 21

4.2.3 分流道的长度 21

4.3 浇口设计 22

4.3.1 点浇口的尺寸 22

4.3.2 浇口位置的选择 22

4.4 冷料穴和钩料脱模装置 23

4.5 本章小结 23

第5章成型零件设计加工工艺方案制定 24

5.1 型腔的设计 24

5.2 型芯的设计 24

5.2.1 型芯的径向尺寸 24

5.2.2 型芯的高度尺寸 25

5.3 镶件的设计 27

5.4 加工工艺方案制订 27

5.4.1 型腔加工工艺方案 27

5.4.2 型芯加工工艺方案 28

5.5 本章小结 28

第6章侧向分型与抽芯机构设计 29

6.1 机动侧向分型与抽芯机构 29

6.2 斜销侧向分型抽芯机构主要参数 29

6.2.1 抽芯距 29

6.2.2 斜销的倾角 30

6.2.3 抽芯力的计算 30

6.2.4 圆形斜导柱直径的确定 31

6.2.5 斜导柱的总长度计算 32

6.3 本章小结 33

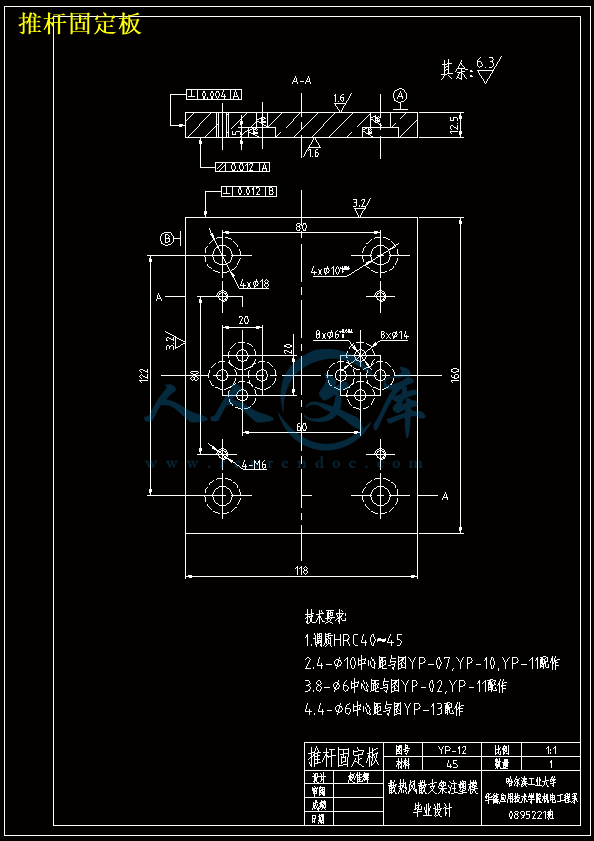

第7章脱模机构设计 34

7.1 推杆脱模机构 34

7.2 推杆尺寸计算及校核 35

7.2.1 推杆直径计算 35

7.2.2 推杆应力校核 35

7.3 推杆脱模机构布局 36

7.4 本章小结 36

第8章冷却系统设计 37

8.1 冷却管道的直径计算 37

8.1.1 求塑件在固化时每小时释放的热量 37

8.1.2 求冷却水的体积流量 38

8.1.3 求冷却水的管道直径 39

8.2 冷却管道的孔数计算 40

8.2.1 求冷却水在管道内的流速 40

8.2.2 求冷却管道孔壁与冷却介质之间的传热系数 40

8.2.3 求冷却管道中的传热面积 41

8.2.4 求模具上应开设的冷却管道的孔数 41

8.3 本章小结 42

第9章模具装配图和零件图 43

9.1 模具装配图绘制 43

9.1.1 模具装配图包含的内容 43

9.1.2 模具装配图绘制步骤 43

9.2 模具零件图绘制 44

9.2.1 模具零件图包含的内容 44

9.2.2 模具零件图绘制步骤 44

9.3 本章小结 45

结论 46

致谢 47

参考文献 48

附录1 49

附录2 50

第1章 绪论

1.1 模具工业在国民经济中的地位

模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。早在1989年3月中国政府颁布的《关于当前产业政策要点的决定》中,将模具列为机械工业技术改造序列的第一位。

模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中的60%~90%产品的零件,组件和部件的生产加工。

川公网安备: 51019002004831号

川公网安备: 51019002004831号