手提箱提手注塑模具设计【18张CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共38页)

编号:9378127

类型:共享资源

大小:1.69MB

格式:ZIP

上传时间:2018-03-06

上传人:俊****计

认证信息

个人认证

束**(实名认证)

江苏

IP属地:江苏

40

积分

- 关 键 词:

-

手提箱

提手

注塑

模具设计

18

cad

图纸

以及

说明书

仿单

- 资源描述:

-

摘 要

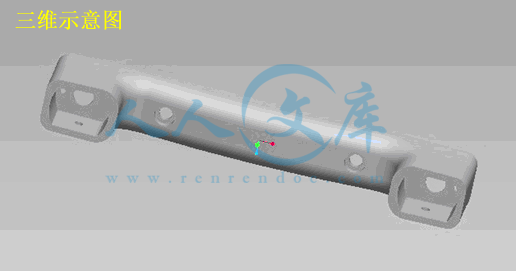

本次毕业设计的题目是手提箱提手塑料注塑模具设计,根据成型工艺要求,在原有塑料件的基础上介绍了其注塑成型模具的结构,阐述了模具设计要点及工作过程。首先要从塑料生产工艺上对所要设计的产品进行工艺计算,然后在分析计算的基础上并参看相关的资料确定成型工艺方案,再在此基础上进入模具总装配图的结构设计。在此基础上对注塑模具的主要零部件的尺寸进行设计与计算,期间要参考大量与塑料成型相关的资料和翻阅各种模具设计手册,并通过计算以确定模具的具体结构及尺寸,通过不断的计算与修改,并在指导老师的悉心关怀和耐心指导下进行不间断的反复修改,最终独立完成这次毕业设计。在设计的过程中,首先要解决对手提箱提手的测绘。在模具设计时对分型面的选择、浇口形式与位置的确定、侧抽芯机构的设计、冷却水道的设置。本课题采用弹簧定距螺钉装置保证两次分型。由于是小批量的生产,该注射模采用了1模2腔的结构。

关键词:注射模具;浇注系统;滑块;侧型芯

目 录

摘 要 I

目 录 II

主要符号表 1

1 绪 论 2

1.1 题目背景意义 2

1.2 模具工业在国民经济中的地位 2

1.3 我国塑料模具行业普遍存在的问题 3

1.4 国内外相关研究情况 3

1.5 塑料模发展趋势 5

1.6 设计(论文)主要内容 5

2 塑件的工艺分析 6

2.1 制品(手提箱提手)的简介 6

2.2 分析塑件使用材料的种类及工艺特征 6

2.2.1 ABS主要技术指标: 7

2.3 分析塑件的结构工艺性 8

2.4 工艺性分析 8

3 初步确定型腔数目 9

4 注射机的选择 10

4.1 注射机的选用原则 10

4.2 塑件体积的计算 10

4.3 计算塑件的质量 11

4.4 按最大注射量初步确定注射机 11

4.5 注塑机相关参数的校核 12

5 浇注系统的设计 14

5.1 主流道的设计 14

5.2 分流道的设计 15

5.3 分型面的选择设计原则 16

5.4 浇口的设计 16

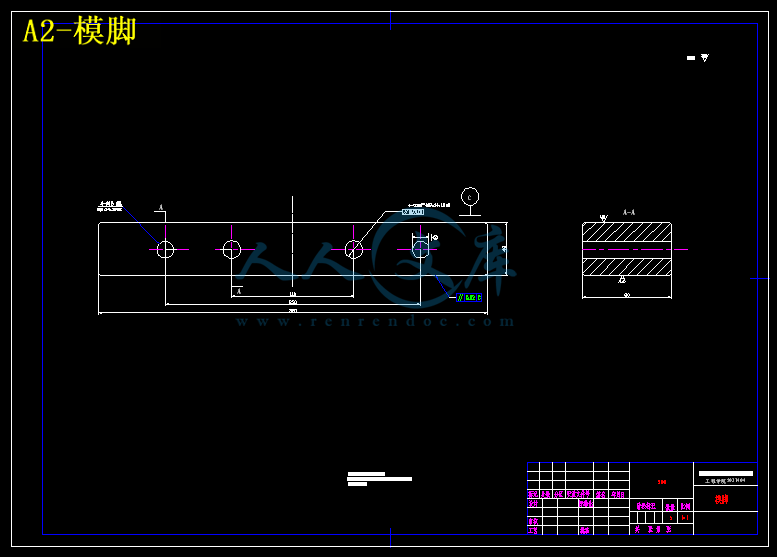

6 确定主要零件结构尺寸选模架、成型零部件的设计 17

6.1 型腔、型芯工作尺寸计算 18

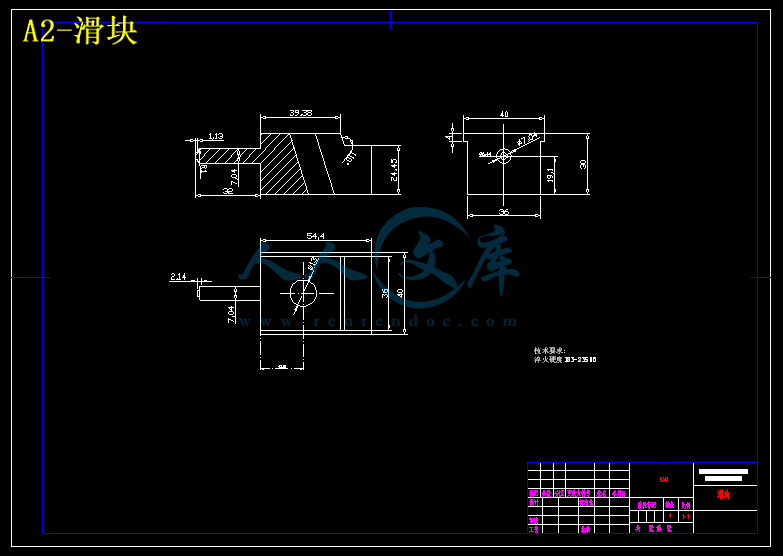

6.2 侧抽机构设计 19

6.2.1 抽芯距的确定与抽拔力的计算 19

6.2.2 斜导柱分型抽芯机构的设计 21

6.3 模架的选择 22

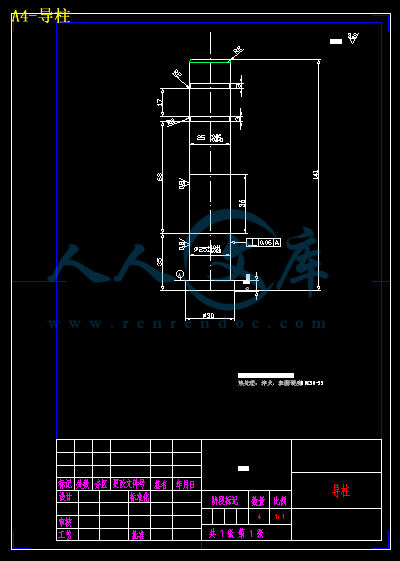

7 导向机构的设计 23

7.1 导柱的设计 23

7.2 导套的结构设计 23

7.3 推出机构的设计 24

7.3.1 推件力的计算 25

7.3.2 推杆的设计 25

8 冷却系统的设计 27

9 模具排气槽的设计 29

10 塑料模材料的性能要求 30

致 谢 31

参考文献 32

主要符号表

K——注射机最大注射量的利用系数,一般取0.8

M——注射机的额定塑化量(g/h或cm3/h)

T——成形周期

M——浇注系统所需塑料质量和体积(g或cm3)

M——单个制品的质量和体积(g或cm3)

F——注射机的额定锁模力(N)

A——单个制品在模具分型面上的投影面积(mm2)

A——浇注系统在模具分型面上的投影面积(mm2)

p——塑料熔体在模腔内的平均压力(MPa),通常模腔内压力

S——注射机最大开模行程(mm)

H——推出距离(脱模距离)(mm)

H——包括浇注系统在内的制品高度(mm)

Q——抽拔力(N)

A——侧型芯被包紧的截面周长(cm)

h——成型部分深度(cm)

q——单位面积积压力,一般取7.8~12MPa

μ——摩擦系数

a——脱模斜度

1 绪 论

1.1 题目背景意义

近几年,我国塑料模工业有了很大发展,注塑模具制品的种类越来越多,在未来的模具市场中,塑料模具发展速度将高于其它模具,在模具行业中的比例将逐步提高。在电子、汽车、家电、玩具等产品中,60%-100%的零部件,都要依靠模具成形。用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。通过本课题的设计,应使我们在下述基本能力上得到培养和锻炼:①塑料件制品的设计及成型工艺的选择;②一般塑料件制品成型模具的设计能力;③塑料制品的质量分析及工艺改进、塑料模具结构改进设计的能力;④了解模具设计的常用商业软件以及同实际设计的结合。使个人能力得到全面提高,以适应今后的工作。

1.2 模具工业在国民经济中的地位

模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。早在1989年3月中国政府颁布的《关于当前产业政策要点的决定》中,将模具列为机械工业技术改造序列的第一位。

模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

- 内容简介:

-

江苏财经职业技术学院2009级学生毕业设计(论文)选题、审题表系别机械与电子工程系姓名高级中级初级专业模具设计与制造选题教师专业技术职务申报课题名称手提箱提手注射模设计设计论文其它生产实践科研实验室建设自拟课题类别课题来源课题简介本次毕业设计的题目是手提箱提手塑料注塑模具设计,根据成型工艺要求,在原有塑料件的基础上介绍了其注塑成型模具的结构,阐述了模具设计要点及工作过程。首先要从塑料生产工艺上对所要设计的产品进行工艺计算,然后在分析计算的基础上并参看相关的资料确定成型工艺方案,再在此基础上进入模具总装配图的结构设计。在此基础上对注塑模具的主要零部件的尺寸进行设计与计算,期间要参考大量与塑料成型相关的资料和翻阅各种模具设计手册,并通过计算以确定模具的具体结构及尺寸,通过不断的计算与修改,并在指导老师的悉心关怀和耐心指导下进行不间断的反复修改,最终独立完成这次毕业设计。在设计的过程中,首先要解决对手提箱提手的测绘。在模具设计时对分型面的选择、浇口形式与位置的确定、侧抽芯机构的设计、冷却水道的设置。本课题采用弹簧定距螺钉装置保证两次分型。由于是小批量的生产,该注射模采用了1模2腔的结构。设计论文要求包括应具备的条件1塑件的原材料分析、塑件的结构工艺性分析;2对设计对象的性能、结构及工艺有比较全面的了解,论文需要符合学院规定格式;3熟练掌握注塑模具设计过程,绘制出零件的工作图,撰写设计说明书。进行方案比较,选择合理的工艺过程。合理选择产品材料;4提供一份零件明细表及技术要求的表格。设计图纸需要清晰,尺寸标注要准备,数据完整,书写规范。大适中小难一般易是否课题预计工作量大小课题预计难易程度是否是新拟课题所在专业审定意见负责人签名年月日注1、该表作为学生综合毕业实践课题申报时专用,由选题教师填写,经所在专业有关人员讨论,负责人签名后生效;2、该表的填写针对1名学生综合毕业实践时选择使用,如同一课题由2名及2名以上同学选择,应在申报课题的名称上加以区别(加副标题),并且在“设计(论文)要求”一栏中加以体现;3、课题简介一栏主要指研究设计该课题的背景介绍及目的、主要内容、意义;4、“设计(论文)要求(包括应具备的条件)”一栏主要指本课题技术方面的要求,而“条件”指从事该课题必须具备的基本条件(如仪器设备、场地、文献资料等);5、课题一旦被学生选定,此表须放在学生“综合毕业实践材料袋”中存档。江苏财经职业技术学院毕业设计论文任务书题目手提箱提手注射模设计系别机械与电子工程系专业模具设计与制造届别班级09模具2班姓名学号0911103205指导教师职称讲师顾问老师职称毕设地点江苏财经职业技术学院教研室主任系主任发放日期2011年11月26日毕业设计(论文)课题任务书姓名学号系别机械与电子工程系题目手提箱提手注塑模设计副标题题目来源生产实践团队是否1课题来源及选题依据本次毕业设计的题目是手提箱提手塑料注塑模具设计,根据成型工艺要求,在原有塑料件的基础上介绍了其注塑成型模具的结构,阐述了模具设计要点及工作过程。首先要从塑料生产工艺上对所要设计的产品进行工艺的分析与计算,然后在分析计算的基础上并参看相关的资料确定成型工艺方案,再在此基础上进入模具总装配图的结构设计。在此基础上对注塑模具的主要零部件的尺寸进行设计与计算,期间要参考大量与塑料成型相关的资料和翻阅各种模具设计手册,并通过计算以确定模具的具体结构及尺寸,通过不断的计算与修改,并在指导老师的悉心关怀和耐心指导下进行不间断的反复修改,最终独立完成这次毕业设计。在设计的过程中,首先要解决对手提箱提手的测绘。在模具设计时对分型面的选择、浇口形式与位置的确定、型腔位置的安排、侧抽芯机构的设计、冷却水道的设置。本课题采用弹簧定距螺钉装置保证两次分型。由于是小批量的生产,该注射模采用了1模2腔的结构。2本设计(论文或其他)应达到的要求塑料件制品的设计及成型工艺的选择;一般塑料件制品成型模具的设计能力;。塑料制品的质量分析及工艺改进、塑料模具结构改进设计的能力;了解模具设计的常用商业软件以及同实际设计的结合。使个人能力得到全面提高,以适应今后的工作。树立正确的设计思想在毕业设计中要求自己学会结合当前国家有关的技术经济政策,能比较全面的辩证地分析和处理设计问题,从而逐步树立正确的设计思想。3进度安排包括起迄日期、主要工作内容等起迄日期工作内容备注2011112920111205熟悉课题,为设计收集资料2011120620111212提交开题报告2011121320120426完成初步设计,将设计内容交给教师,填写中期检查表,进行中期检查。2012042720120508根据指导老师意见进行完善修改2012050920120512提交毕业设计(论文)及相关资料2012520左右答辩、毕业典礼4参考文献1成都科技大学北京化工学院天津轻工院学院合编塑料模具成型轻工业出版社出版,19832“塑料模具设计工作组”工作组塑料模具设计北京四机部标准化研究所,19743林德宽冯少如塑料制件成型工艺设计及其装备北京国防工业出版社,19804李秦蕊塑料模具设计西安西安工业大学出版社,19885黄毅宏模具制造工艺北京机械工业出版社,20046朱光力塑料模具设计M北京清华大学出版社,19927北京华工学院华南工学院合编塑料机械设计轻工业出版社,19848李文机械制图北京清华大学,20049柳晖互换性与测量技术基础上海华东理工大学,200610王茂元机械制造技术基础北京机械工业出版社,200711孙印杰张万里PRO/E零部件造型设计北京电子工业出版社,200412宋江宏段大高PRO/E实例应用北京中国铁道出版社,2003指导教师意见指导教师签字2011年11月26日系审查意见负责人签字2011年11月26日江苏财经职业技术学院毕业设计(论文)开题报告题目手提箱提手注射模设计学院江苏财经职业技术学院专业模具设计与制造学生姓名学号5指导老师职称讲师顾问老师职称2011年12月12日1、结合毕业设计(论文)课题情况,根据所查阅的文献资料,撰写1500字左右的文献综述包括目前该课题在国内外的研究状况、发展趋势以及对本人研究课题的启发一、模具行业国内外发展情况模具是工业生产中的重要工艺装备,模具工业是国民经济各部门发展的重要基础之一。随着机械工业、电子工业、航空工业、仪器仪表工业和日常用品工业的发展,塑料成型制件的需求量越来越多,质量要求也越来越高,这就是要求成型塑件的模具的开发、设计与制造的水平也必须越来越高。因此,模具设计水平的高高低、模具制造能力的强弱以及模具质量的优劣,都直接影响着各种产品的质量、经济效益的真长以及整体工业水平的提高。模具作为基础工业,它的质量、精度、寿命对其他工业的发展起着十分重要的作用,在国际上被称为“工业之母”,对国民经济的发展起着无可置疑的重要作用。近十年来,模具工业得到了蓬勃发展。一切产品的更新换代多离不开模具,只有提高对模具工业重要性认识才能加速我国工业产品更新换代,才能为我国经济的持续发展提供必要的工业装备,才能使我国工业产品在国际市场上占有一席之地。现在模具行业在激烈的市场竞争中正在向高生产档次、高水平的模具方向发展,竞争的焦点是质量和制造周期,价格是次要的。模具企业及其模具生产正在向信息化迅速发展。在信息社会中,作为一个高水平的现代模具企业,单单只是CAD/CAM的应用已远远不够。目前许多企业已经采用了CAE、CAT、PDM、CAPP、KBE、KBS、RE、CIMS、ERP等技术及其它先进制造技术和虚拟网络技术等,这些都是信息化的表现。向信息化方向发展这一趋向已成为行业共识。随着人类社会的不断进步,模具必然会向更广泛的领域和更高水平发展。现在,能把握机遇、开拓市场,不断发现新的增长点的模具企业和能生产高技术含量模具企业的业务很是红火,利润水平和职工收入都很好。因此,模具企业应把握这个趋向,不断提高综合素质和国际竞争力。二、模具的发展趋势近年来,模具增长十分迅速,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占的比重越来越大。从模具设计和制造角度来看,模具的发展趋势可分为以下几个方面(1)加深理论研究在模具设计中,对工艺原理的研究越来越深入,模具设计已经有经验设计阶段逐渐向理论技术设计各方面发展,使得产品的产量和质量都得到很大的提高。(2)高效率、自动化大量采用各种高效率、自动化的模具结构。高速自动化的成型机械配合以先进的模具,对提高产品质量,提高生产率,降低成本起了很大的作用。(3)大型、超小型及高精度由于产品应用的扩大,于是出现了各种大型、精密和高寿命的成型模具,为了满足这些要求,研制了各种高强度、高硬度、高耐磨性能且易加工、热处理变形小、导热性优异的制模材料。(4)革新模具制造工艺在模具制造工艺上,为缩短模具的制造周期,减少钳工的工作量,在模具加工工艺上作了很大的改进,特别是异形型腔的加工,采用了各种先进的机床,这不仅大大提高了机械加工的比重,而且提高了加工精度。(5)标准化开展标准化工作,不仅大大提高了生产模具的效率,而且改善了质量,降低了成本。三、我的启发模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。大到飞机、汽车,小到茶杯、钉子,几乎所有的工业产品都必须依靠模具成型。用模具生产制件所具备的高精度、高一致性、高生产率是任何其它加工方法所不能比拟的。模具在很大程度上决定着产品的质量、效益和新产品开发能力。这次毕业设计是在学习完课程的基础上进行的,是对我综合能力的考核,是对我所学知识的综合运用,也是对我所学知识的回顾与检查。我们以前所接触的只是课本上的知识,对模具工艺只有侧面的了解,但是通过这次设计,我才全方位的懂得了说明是模具设计,更加了解了我们的专业。本次设计是在指导老师认真、耐心的指导下,对模具经济性及生产成本等指标下进行全面、仔细的分析下而进行设计的。在此,我表示衷心的感谢他们对我的教诲。2本课题的研究思路(包括要研究或解决的问题和拟采用的研究方法、手段(途径)及进度安排等)需要解决的问题1塑件成型工艺分析2分型面及浇注系统的确定3塑料模具设计的方案论证4主要零部件的设计计算5绘制装配图的基本规范6绘制零件图的基本规范7设计计算的说明书的编写研究方法一塑件工艺性分析1、塑件的原材料分析2、塑件的结构工艺性分析3、塑件的尺寸精度分析4、塑件的表面质量分析5、塑件注射成型的工艺参数二注射模的结构设计1分型面的选择2型腔数目的确定与排列方式3浇注系统的设计4排气系统的设计5成型零件的结构设计6脱模机构的设计7合模导向机构的设计8冷却系统的设计三模架的选择及模具的工作原理1模架的选择2模具总装图及工作原理四注射机的选择及校核1注射机的选择2注射机的校核进度安排起迄日期工作内容2011112920111205熟悉课题,为设计收集资料2011120620111212提交开题报告2011121320120426完成初步设计,将设计内容交给教师,填写中期检查表,进行中期检查2012042720120508根据指导老师意见进行完善修改2012050920120512提交毕业设计(论文)及相关资料2012520左右答辩、毕业典礼指导教师意见1对“文献综述”的评语2对本课题的研究思路、深度、广度及工作量的意见和对设计(论文)结果的预测本课题的研究思路严谨,有一定的逻辑性以及深度和广度,对注塑模具的研究具有参考价值和意义。本设计的共作量很大,任务艰巨需要投入大量的时间和精力,在设计着的不断努力下将会完成这一不错的论文设计。指导教师2011年12月12日所在专业审查意见同意负责人2011年12月12日江苏财经职业技术学院综合毕业实践说明书(论文)标题手提箱提手注塑模设计系别机械与电子工程系专业模具设计与制造学号0911103205姓名指导教师2012年6月20日摘要本次毕业设计的题目是手提箱提手塑料注塑模具设计,根据成型工艺要求,在原有塑料件的基础上介绍了其注塑成型模具的结构,阐述了模具设计要点及工作过程。首先要从塑料生产工艺上对所要设计的产品进行工艺计算,然后在分析计算的基础上并参看相关的资料确定成型工艺方案,再在此基础上进入模具总装配图的结构设计。在此基础上对注塑模具的主要零部件的尺寸进行设计与计算,期间要参考大量与塑料成型相关的资料和翻阅各种模具设计手册,并通过计算以确定模具的具体结构及尺寸,通过不断的计算与修改,并在指导老师的悉心关怀和耐心指导下进行不间断的反复修改,最终独立完成这次毕业设计。在设计的过程中,首先要解决对手提箱提手的测绘。在模具设计时对分型面的选择、浇口形式与位置的确定、侧抽芯机构的设计、冷却水道的设置。本课题采用弹簧定距螺钉装置保证两次分型。由于是小批量的生产,该注射模采用了1模2腔的结构。关键词注射模具;浇注系统;滑块;侧型芯I目录摘要I目录II主要符号表11绪论211题目背景意义212模具工业在国民经济中的地位213我国塑料模具行业普遍存在的问题314国内外相关研究情况315塑料模发展趋势516设计(论文)主要内容52塑件的工艺分析621制品手提箱提手的简介622分析塑件使用材料的种类及工艺特征6221ABS主要技术指标723分析塑件的结构工艺性824工艺性分析83初步确定型腔数目94注射机的选择1041注射机的选用原则1042塑件体积的计算1043计算塑件的质量1144按最大注射量初步确定注射机1145注塑机相关参数的校核125浇注系统的设计1451主流道的设计1452分流道的设计1553分型面的选择设计原则1654浇口的设计166确定主要零件结构尺寸选模架、成型零部件的设计1761型腔、型芯工作尺寸计算1862侧抽机构设计19621抽芯距的确定与抽拔力的计算19622斜导柱分型抽芯机构的设计2163模架的选择227导向机构的设计2371导柱的设计2372导套的结构设计2373推出机构的设计24731推件力的计算25732推杆的设计258冷却系统的设计279模具排气槽的设计2910塑料模材料的性能要求30致谢31参考文献320主要符号表K注射机最大注射量的利用系数,一般取08M注射机的额定塑化量(G/H或CM/H)T成形周期M浇注系统所需塑料质量和体积(G或CM)2M单个制品的质量和体积(G或CM)1F注射机的额定锁模力(N)A单个制品在模具分型面上的投影面积(MM)1A浇注系统在模具分型面上的投影面积(MM)2P塑料熔体在模腔内的平均压力(MPA),通常模腔内压力S注射机最大开模行程(MM)MAXH推出距离(脱模距离)(MM)1H包括浇注系统在内的制品高度(MM)2Q抽拔力(N)A侧型芯被包紧的截面周长(CM)H成型部分深度(CM)Q单位面积积压力,一般取7812MPA摩擦系数A脱模斜度11绪论11题目背景意义近几年,我国塑料模工业有了很大发展,注塑模具制品的种类越来越多,在未来的模具市场中,塑料模具发展速度将高于其它模具,在模具行业中的比例将逐步提高。在电子、汽车、家电、玩具等产品中,60100的零部件,都要依靠模具成形。用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。通过本课题的设计,应使我们在下述基本能力上得到培养和锻炼塑料件制品的设计及成型工艺的选择;一般塑料件制品成型模具的设计能力;塑料制品的质量分析及工艺改进、塑料模具结构改进设计的能力;了解模具设计的常用商业软件以及同实际设计的结合。使个人能力得到全面提高,以适应今后的工作。12模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。早在1989年3月中国政府颁布的关于当前产业政策要点的决定中,将模具列为机械工业技术改造序列的第一位。模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中6090的产品的零件,组件和部件的生产加工。模具制造的重要性主要体现在市场的需求上,仅以汽车,摩托车行业的模具市场为例。汽车,摩托车行业是模具最大的市场,在工业发达的国家,这一市场占整个模具市场一半左右。汽车工业是我国国民经济五大支柱产业之一,汽车工业重点是发展零部件,经济型轿车和重型汽车,汽车模具作为发展重点,已在汽车工业产业政策中得到了明确。汽车基本车型不断增加,2005年将达到170种。一个型号的汽车所需模2具达几千副,价值上亿元。为了适应市场的需求,汽车将断换型,汽车换型时约有80的模具需要更换。3中国摩托车产量位居世界第一,据统计,中国摩托车共有14种排量80多个车型,1000多个型号。单辆摩托车约有零件2000种,共计5000多个,其中一半以上需要模具生产。一个型号的摩托车生产需1000副模具,总价值为1000多万元。其他行业,如电子及通讯,家电,建筑等,也存在巨大的模具市场。目前世界模具市场供不应求,模具的主要出口国是美国,日本,法国,瑞士等国家。中国模具出口数量极少,但中国模具钳工技术水平高,劳动成本低,只要配备一些先进的数控制模设备,提高模具加工质量,缩短生产周期中。13我国塑料模具行业普遍存在的问题(1)发展不平衡,产品总体水平较低。虽然个别企业的产品已达到或接近国际先进水平,但总体来看,模具的精度、型腔表面的粗糙度、生产周期、寿命等指标与国外先进水平相比尚有较大差距。包括生产方式和企业管理在内的总体水平与国外工业发达国家相比尚有10年以上的差距。(2)工艺装备落后,组织协调能力差。虽然部分企业经过近几年的技术改造,工艺装备水平已经比较先进,有些三资企业的装备水平也并不落后于国外,但大部分企业的工艺装备仍比较落后。更主要的是,企业组织协调能力差,难以整合或调动社会资源为我所用,从而就难以承接比较大的项目。(3)大多数企业开发能力弱,创新能力明显不足。一方面是技术人员比例低、水平不够高,另一方面是科研开发投入少;更重要的是观念落后,对创新和开发不够重视。模具企业不但要重视模具的开发,同时也要重视产品的创新。(4)供需矛盾短期难以缓解。近几年,国产塑料模具国内市场满足率一直不足74,其中大型、精密、长寿命模具满足率更低,估计不足60。同时,工业发达国家的模具正在加速向中国转移,国际采购越来越多,国际市场前景看好。市场需求旺盛,生产发展一时还难以跟上,供不应求的局面还将持续一段时间。(5)体制和人才问题的解决尚需时日。在社会主义市场经济中,竞争性行业,特别是像模具这样依赖于特殊用户、需单件生产的行业,国有和集体所有制原来的体制和经营机制已显得越来越不适应。人才的数量和素质也跟不上行业的快速发展14国内外相关研究情况塑料模具的发展是随着塑料工业的发展而发展的。近年来,人们对各种设备和用品轻量化及美观和手感的要求越来越高,这就为塑料制品提供了更为广阔的市场。塑4料制品要发展,必然要求塑料模具随之发展。汽车、家电、办公用品、工业电器、建筑材料、电子通信等塑料制品主要用户行业近年来都高位运行,发展迅速,因此,塑料模具也快速发展。在生产量高速增长的情况下,中国塑料模具水平也有很大提高。1模具产品将向着更大型、更精密、更复杂及更经济快速方向发展;模具生产将朝着信息化、无图化、精细化、自动化方向发展;模具企业将向着技术集成化、设备精良化、产品品牌化、管理信息化、经营国际化方向发展。2模具CADCAECAMPDM正向集成化、三维化、智能化、网络化和信息化方向发展。快捷高速的信息化时代将带领模具行业进入新时代。3模具的质量、周期、价格、服务四要素中,已有越来越多的用户将周期放在首位,要求模具尽快交货,因此模具生产周期将继续不断缩短。4大力提高开发能力,将开发工作尽量往前推,直至介入到模具用户的产品开发中去,甚至在尚无明确的用户对象之前进行开发这需要在有较大把握和敢冒一定风险的情况下进行,变被动为主动。以及“你给我一个概念,我还你一个产品”的一站式服务模式都已成为发展趋势。5随着模具企业设计和加工水平的提高,过去以钳工为核心,大量依靠技艺的现象已有了很大变化。在某种意义上说“模具是一种工艺品”的概念正在被“模具是一种高新技术工业产品”所替代,模具“上下模单配成套”的概念正在被“只装不配“的概念所替代。模具正从长期以来主要依靠技艺而变为今后主要依靠技术。这不但是一种生产手段的改变,也是一种生产方式的改变,更是一种观念的改变。这一趋向使得模具标准化程度不断提高,模具精度越来越高,生产周期越来越短,钳工比例越来越低,最终促使整个模具工业水平不断提高。6高速加工、复合加工、精益生产、敏捷制造及新材料、新工艺、新技术将不断得到发展。专家指出,面对国外先进技术与高质量制品的挑战,中国塑模企业不仅要加快产业集群化,发挥规模效应,还要注重模具产业链的前端研发、人才建设和产业链后端的检测以及信息服务,尽快缩短技术、管理、工装水平与国际水准的差距。这是塑料模具企业在发展中必须解决的重要问题。515塑料模发展趋势由于计算技术和数控加工迅速发展,使得CAD/CAM逐渐取代了过去塑料模的设计与制造技术,使传统的设计制造方法及组织生产的模式发生了深刻变化。塑料模CAD/CAM的发展不仅可以提高塑料模质量,减少塑料模的设计与制造工时,缩短塑料模生产周期,加快塑件生产和产品的更新换代,而且更主要的是能满足当前用户对塑料模行业提出的“质量高塑料作为现代四大工业基础材料之一,越来越广泛地在各行各业应用。其中注塑成型在塑料的各种成型工艺中所占的比例也越来越大。随着社会的经济技术不段向前发展,对注塑成型的制品质量和精度要求都有不同程度的提高。塑料制品的造型和精度直接与模具设计和制造有关系,对注塑制品的要求就是对模具的要求。塑料模以后的发展主要有以下几方面1注射模CAD实用化;2挤塑模CAD的开发;3压模CAD的开发;4塑料专用钢材系列化。16设计(论文)主要内容通过塑料零件的注塑模具设计,了解塑料成型模具的基本设计原理与设计方法,掌握材料的选择,热处理要求及其制造工艺知识,掌握塑料件的材料、形状、结构对注塑成型的影响,能够熟练的运用计算机进行设计与绘图。设计的基本要求(1)对塑件进行实体测绘,并完成基本参数的计算及注射机的选用;(2)确定模具类型及结构,完成模具的结构草图的绘制;绘图要求(用AUTOCAD和PRO/E软件)A测绘塑料零件图(二维、三维)B动模、定模、镶块等主要零件图(等效3张0号图)编写说明书,12000字62塑件的工艺分析21制品手提箱提手的简介制品的分析是对所要成型的产品有个初步的了解,在接受设计任务书以后就要对塑料的品种、批量的大小、尺寸精度与技术条件,产品的功用及工作条件有个整体概念,以便在设计模具时优选各种方式来成型塑件。22分析塑件使用材料的种类及工艺特征该塑件材料选用ABS(丙烯腈丁二烯苯乙烯共聚物。用途汽车配件(仪表3板、工具舱门、车轮盖、反光镜盒等),收音机壳,电话手柄、大强度工具(吸尘器,头发烘干机,搅拌器,割草机等),打字机键盘,娱乐用车辆如高尔夫球手推车以及喷气式雪橇车等。比重105克/立方厘米,燃烧鉴别方法连续燃烧、蓝底黄火焰、黑烟、浅金盏草味。溶剂实验环已酮可软化,芳香溶剂无作用特点1)综合性能较好,冲击强度较高,化学稳定性,电性能良好2)与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理3)有高抗冲、高耐热、阻燃、增强、透明等级别。4)流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。5)用途适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件6)同PVC(聚氯乙烯)一样在屈折处会出现白化现象。成型特性1)无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥8090度,3小时2)宜取高料温,高模温,但料温过高易分解分解温度为270度对精度较高的塑件,模温宜取5060度,对高光泽耐热塑件,模温宜取6080度3)如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。4)如成形耐热级或阻燃级材料,生产37天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。7ABS树脂是目前产量最大,应用最广泛的聚合物,它将PS,SAN,BS的各种性能有机地统一起来,兼具韧,硬,刚相均衡的优良力学性能。ABS是丙烯腈、丁二烯和苯乙烯的三元共聚物,A代表丙烯腈,B代表丁二烯,S代表苯乙烯。ABS工程塑料一般是不透明的,外观呈浅象牙色、无毒、无味,兼有韧、硬、刚的特性,燃烧缓慢,火焰呈黄色,有黑烟,燃烧后塑料软化、烧焦,发出特殊的肉桂气味,但无熔融滴落现象。ABS工程塑料具有优良的综合性能,有极好的冲击强度、尺寸稳定性好、电性能、耐磨性、抗化学药品性、染色性,散热性(现在ABS工程塑料的工艺已经很成熟了,笔记本电脑只要内部结构设计合理,同样可以有出色的散热效果。成型加工和机械加工较好。ABS树脂耐水、无机盐、碱和酸类,不溶于大部分醇类和烃类溶剂,而容易溶于醛、酮、酯和某些氯代烃中。ABS工程塑料的缺点热变形温度较低,可燃,耐候性较差。ABS有良好的耐化学腐蚀及表面硬度,有良好的加工性和染色性能。ABS无毒、无味、呈微黄色,成型的塑件有较好的光泽。密度为102105G/CM。ABS有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。水、无机盐、碱和酸类对ABS几乎无影响。ABS不溶于大部分醇类及烃类溶剂,但与烃长期接触会软化溶胀。ABS有一定的硬度和尺寸稳定性,易与成型加工,经过调色可配成任何颜色。ABS的缺点是耐热性不高,连续工作温度为70C左右,热变形温度为93C左右,且耐气候性差,在紫外线作用下易发脆。ABS在升温时粘度增高,所以成型压力高,故塑件上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;ABS易产生熔接痕,模具设计时应注意尽量少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。221ABS主要技术指标表21热物理性能密度G/CM102105比热容JKG1K112551674导热系数WM1K1102138312线膨胀系数105K15886滞流温度C1308表22电气性能表面电阻率()121013体积电阻率(M)691014击穿电压(KV/MM)介电常数(106HZ)304介电损耗角正切(106HZ)0007耐电弧性S508523分析塑件的结构工艺性该塑件尺寸中等,整体结构较简单多数都为曲面特征。除了配合尺寸要求精度较高外,其他尺寸精度要求相对较低,但表面粗糙度要求较高,再结合其材料性能,故选一般精度等级5级。24工艺性分析为了满足制品表面光滑的要求与提高成型效率采用侧浇口。该浇口的分流道位于模具的分型面处,浇口横向开设在模具的型腔处,从塑料件侧面进料,因而塑件外表面不受损伤,不致因浇口痕迹而影响塑件的表面质量与美观效果。塑件的工艺参数干燥条件80902小时成型收缩率0407模具温度2570(模具温度将影响塑件光洁度,温度较低则导致光洁度较低)融化温度210280(建议温度245)成型温度200240注射速度中高速度,注射压力5001000BA93初步确定型腔数目当塑料制件的设计已经完成,并选定所用塑料后,就需要考虑是采用单型腔模还是多型腔模。根据产品结构特点,此塑料产品在模具中的扣置方式有两种一种是将塑料制品的回转轴线与模具中主流道衬套的轴线垂直;另一种是将此塑料制品的中心线与模具中主流道衬套的轴线平行。这里拟采用第一种方式,由于是小批量的生产,该注射模采用了1模2腔的结构。使生产效率大为提高。104注射机的选择注射机规格的确定主要是根据制品的大小及型腔的数目和排列方式,在确定模具结构型式及初步估算外形尺寸的前提下,设计人员应对模具所需的注射量、锁模力、注射压力、拉杆间距、最大、最小模具厚度、推出行程、开模距离等进行计算。根据这些参数选择一台和模具相匹配的注塑机,倘若用户已提供了注射机的型号和规格,设计人员必须对其进行校核,若不能满足要求,则必须自己调整或与用户取得商量调整。41注射机的选用原则1、计算塑件及浇道凝料的总容量(体积或重量)应小于注射机额定容量(体积或容量)的08倍;2、模具成型时需用的注射压力应小于所选用注射机的最大注射压力;3、模具型腔注射时所产生的压力必须要小于注射机的锁模力;4、模具的闭模高度应在注射机最大,最小闭合高度之间;5、模具脱模取出朔件所需的距离应小于所选注射机的开模行程;42塑件体积的计算塑件由三维软件的零件塑件的体积V2154CM31143计算塑件的质量查手册取密度105G/CM3塑件体积V2154CM塑件质量根据有关手册查得105G/CM所以,3塑件的重量为MV2154CM10522617G3浇注系统的体积计算主浇道的近视体积为1231455755760/4146CM1V3分浇道的近视体积为31463963935/4112CM2V3浇注系统的体积近视为V146CM112CM45741015144MM,合乎要求。到此,注塑机的各项相关工艺参数均已校核通过。145浇注系统的设计浇注系统的设计原则浇口位置应尽量选择在分型面上,以便于模具加工及使用时浇口的清理;浇口位置距型腔各个部位的距离应尽量一致,并使其流程为最短;浇口的位置应保证塑料流入型腔时,对着型腔中宽敞、壁厚位置,以便于塑料的流入避免塑料在流入型腔时直冲型腔壁,型芯或嵌件,使塑料能尽快的流入到型腔各部位,并避免型芯或嵌件变形尽量避免使制件产生熔接痕,或使其熔接痕产生在之间不重要的位置浇口位置及其塑料流入方向,应使塑料在流入型腔时,能沿着型腔平行方向均匀的流入,并有利于型腔内气体的排出。51主流道的设计主流道是指浇注系统中从注射机喷嘴与模具处到分流道为止塑料熔体流动通道,根据选用的SZ100/630型号注射机的相关尺寸得喷嘴前端孔径40MM;喷嘴前端0D球面半径MM;根据模具主流道与喷嘴的关系10RMM(51)(2D051MM(52)0D取主流道球面半径R11MM;取主流道小端直径D45MM。为了便于将凝料从主流道中取出,将主流道设计成圆锥形,起斜度为260,此处选用2,经换算得主流道大端直径为762MM图51直流道示意图1552分流道的设计分流道是主流道与浇口之间的通道,一般开设在分型面上,起分流和转向作用,分流道的长度取决于模具型腔的总体布置和浇口位置,分流道的设计应尽可能短,以减少压力损失,热量损失和流道凝料。常用分流道断面尺寸推荐如表51所示。表51流道断面尺寸推荐值塑料名称分流道断面直径MM塑料名称分流道断面直径MMABS,AS4895聚苯乙烯3510聚乙烯1695软聚氯乙烯3510尼龙类1695硬聚氯乙烯6516聚甲醛3510聚氨酯6580丙烯酸810热塑性聚酯3580抗冲击丙烯酸8125聚苯醚6510醋酸纤维素510聚砜6510聚丙烯510离子聚合物2410异质同晶体810聚苯硫醚6513分流道的断面形状有圆形,矩形,梯形,U形和六角形。要减少流道内的压力损失,希望流道的截面积大,表面积小,以减小传热损失,因此,可以用流道的截面积与周长的比值来表示流道的效率,其中圆形和正方形的效率最高,但正方形的流道凝料脱模困难,所以一般是制成梯形流道。在该模具上取圆形断面形状,直径为6MM。分流道选用圆形截面直径D6MM流道表面粗糙度16ARM图52分流道示意图1653分型面的选择设计原则分型面是决定模具结构形式的重要因素,它与模具的整体结构和模具的制造艺有密切关系,并且直接影响着塑料熔体的流动特性及塑料的脱模。一、分型面的形式该塑件的模具只有一个分型面,垂直分型。二、分型面的设计原则由于分型面受到塑件在模具中的成型位置、浇注系统的设计、塑件的结构工艺性及精度、形状以及摧出方法、模具的制造、排气、操作工艺等多种因素的影响,因此在选择分型面时应综合分析。选择分型面时一般应遵循以下几项基本原则1)分型面应选在塑件外形最大轮廓处2)确定有利的留模方式,便于塑件顺利脱模3)保证塑件的精度4)满足塑件的外观质量要求5)便于模具制造加工6)注意对在型面积的影响7)对排气效果8)对侧抽芯的影响在实际设计中,不可能全部满足上述原则,一般应抓住主要矛盾,在此前提下确定合理的分型面。其分型面如图53图53分型面示意图54浇口的设计根据浇口的位选置择要求,尽量缩短流动距离,避免熔体破裂现象引起塑件的缺17陷,浇口应开设在塑件壁厚处等要求。采用扇形浇口可以保持产品外观精度。本设计采用边缘浇口,边缘浇口(又名为标准浇口、侧浇口)该浇口相对于分流道来说断面尺寸较小,属于小浇口的一种。边缘浇口一般开在分型面上,具有矩形或近矩形的断面形状,其优点是浇口便于机械加工,易保证加工精度,而且试模时浇口的尺寸容易修整,适用于各种塑料品种,其最大特点是可以分别调整充模时的剪切速率和浇口封闭时间。该模具采用侧浇口,其有以下特性形状简单,去除浇口方便,便于加工,而且尺寸精度容易保证;试模时如发现不当,容易及时修改;能相对独立地控制填充速度及封闭时间;对于壳体形塑件,流动充填效果较佳。浇口设计如图54图54浇口示意图55冷料穴的设计冷料穴是浇注系统的结构组成之一。冷料穴的作用是容纳浇注系统流道中料流的前锋冷料,以免这些冷料注入型腔。这些冷料既影响熔体充填的速度,有影响成型塑件的质量,另外还便于在该处设置主流道拉料杆的功能。注射结束模具分型时,在拉料杆的作用下,主流道凝料从定模浇口套中被拉出,最后推出机构开始工作,将塑件和浇注系统凝料一起推出模外。6确定主要零件结构尺寸选模架、成型零部件的设计影响塑件尺寸精度的因素较为复杂,主要存在以下几方面18(1)零件的制造公差;(2)设计时所估计的收缩率和实际收缩率之间的差异和生产制品时收缩率波动;(3)模具使用过程中的磨损。以上三方面的影响表述如下1、制造误差ZAIA0450001D其中,D被加工零件的尺寸,可被视为被加工模具零件的成型尺寸;Z成型零件的制造公差值;I公差单位;A精度系数,对模具制造最常用的精度等级。2成型收缩率波动影响其中,塑件成型收缩率;模具成型尺寸;塑件对应尺寸。CPSMLSL3型腔磨损对尺寸的影响为简便计算,凡与脱模方向垂直的面不考虑磨损量,与脱模方向平行的面才考虑磨损。考虑磨损主要从模具的使用寿命来选定,磨损值随产量的增加而增大;此外,还应考虑塑料对钢材的磨损情况;同时还应考虑模具材料的耐模性及热处理情况,型腔表面是否镀铬、氮化等。有资料介绍,中小型模具的最大磨损量可取塑件总误差的1/6(常取002005MM),而对于大的模具则应取1/6以下。但实际上对于ABS塑料来说对模具的磨损是很小的,对小型塑件来说,成型零件磨损量对塑件的总误差有一定的影响,而对于大的塑件来说影响很小。在以上理论基础上,下面按平均收缩率来计算成型尺寸61型腔、型芯工作尺寸计算ABS塑料的收缩率是0308平均收缩率(0308)/205平Q型腔内径16181MM)(平模43D型腔深度2814MM)(平模2H型芯外径15721MM)(平模DQ型芯深度1095MM3)(平模H型腔径向尺寸(MM)D模19塑件外形基本尺寸(MM)D塑件平均收缩率;Q平塑件公差成形零件制造公差,一般取1/41/6;塑件内形基本尺寸(MM)D型芯径向尺寸(MM)模型腔深度(MM);H模塑件高度(MM)型芯高度(MM);H模塑件孔深基本尺寸(MM);型腔钢材选用,使用数控精雕及电火花加工成型型芯钢材选用42CRMO,使用数控精雕及电火花加工成型62侧抽机构设计621抽芯距的确定与抽拔力的计算1抽拔力Q的计算18QUCH(61)0PC型芯成型部分断面的平均周长(CM)H型芯被塑件包紧部分的长度(CM)单位面积的包紧力,一般取80120KG/CM0P2U大,其值与塑件的几何形状及塑件的性质有关,U一般取034046本设计取04C取350MMH取11MM取80KG/CM0P2Q4928KG202斜导柱倾斜角的确定QPCOS(62)Q抽拔阻力与抽拔力大小相等方向相等估计为180查表有弯曲力为600KG,由公式算的有P斜导柱所受的弯曲力为518KG,小于查表有弯曲力为600KG。即有选定180抽芯距的计算公式如下SH35(63)式中S抽芯距,MM;H侧孔深度MM;S2524497MM(64)有SHTGA35(65)S抽芯距,MM;H斜导柱完成抽芯距所需的开模行程算的H为133即取H为15MM由HTANLCOS(66)其中L为斜导柱的有效工作长度算的L为445MM即取L为44MM斜导柱的直径的确定(1)由于Q抽拔阻力与斜导柱的倾斜角查表的,找出相应的最大弯曲力。(2)根据最大的弯曲力与抽芯孔中心至滑块顶面的垂直距离,查表得斜导柱的直径为,斜导柱的倾斜角为180,抽芯孔中心至滑块顶面的垂直距离为10MM,最大弯曲力为600P/KG,斜导柱的直径D14MM因为斜导柱为圆形截面,对于圆形截面W1/3201(67)3D3MPL(68)M/W(69)弯式中斜导柱所受的弯曲应力弯曲许用应力,对于碳钢可取1400KG/CM弯221W抗弯剖面系数DQL/01COS(610)弯D14MM622斜导柱分型抽芯机构的设计斜导柱分型抽芯是应用最广的分型抽芯机构,它借助开模力完成侧向抽芯,结构简单,制造方便,动作可靠。其结构如图61所示,瓣合模滑块装在T型导滑槽内,可沿着抽拔方向平稳滑移,驱动滑块的斜导柱与开模运动方向成斜角安装,斜导柱与滑块上对应的孔呈松动配合,开模时斜导柱与滑块发生相对运动,斜导柱对滑块产生一侧向分力,迫使滑块完成抽芯动作。20图中的限位块和弹簧的作用是完成抽拔动作后对滑块起定位作用,使它停留在与斜导柱脱离时的位置上,以便合模时斜导柱能准确进入斜孔驱动其复位,楔紧块的作用是在闭模时压紧滑块,以免注塑时滑块受到塑料压力移位。图61斜导柱分型抽芯机构示意斜导柱斜导柱的斜角一般为1520,最大不得超过25,本设计采用18,斜导柱的材料采用优质钢材T101斜导柱的长度计算21当滑块抽出的方向与开模方向垂直,斜导柱的长度计算公式如下(611)50SINCO2SHTGDDL式中L斜导柱的总长度,MM;D大端的直径,MM;S抽拔距,MM;22D导滑段的直径,MM;H固定模板厚度,MM;斜导柱的倾斜度,18。L35MM63模架的选择注塑模模架国家标准有两个,即GB/T125561990塑料注射模中小型模架及其技术条件和GB/T125551990塑料注射模大型模架。由于塑料模具的蓬勃发展,现在在全国的部分地区形成了自己的标准,该设计采用龙记标准模架,型号为GCI2535A60B70。图62模架模型图237导向机构的设计导向机构的作用1)定位作用;2)导向作用;3)承受一定的侧向压力71导柱的设计1长度导柱导向部分的长度应比凸模端面的高度高出812CM,以免出现导柱末导正方向而型芯先进入型腔的情况。2形状导柱前端应做成锥台形,以使导柱能顺利地进入导向孔。3材料导柱应具有硬而耐磨的表面和坚韧而不易折断的内芯,因此多采用T10A钢(经表面渗碳淬火处理),硬度为5055HRC。图71导柱图72导套的结构设计1材料用与导柱相同的材料制造导套,这样可以减轻磨损,一防止导柱或导套拉毛242形状为使导柱顺利进入导套,导套的前端应倒圆角。导向孔作成通孔,以利于排出孔内的空气。24图72导套图73推出机构的设计根据塑件的形状特点,模具型腔在定模部分,型芯在动模部分。其推出机构可采用推杆推出机构、推件板推出机构。由于分型面有台阶,为了便于加工,降低模具成本,我们采用推杆推出机构,推杆推出机构结构简单,推出平稳可靠,虽然推出时会在塑件上留下顶出痕迹,但塑件底部装配后使用时不影响外观,设立四个推杆平衡布置,既达到了推出塑件的目的,又降低了加工成本。注推杆推出塑件,推杆的前端应比型腔或型芯平面高出0102MM采用推杆推出,推杆截面为圆形,推杆推出动作灵活可靠,推杆损坏后也便于更换。结合制品的结构特点,模具型腔的结构采用了整体式型腔板,这种结构工作过程中精度高,并且在此模具中容易加工得到,在推出机构中采用厂组合式推杆,如图中,这种结构主要是防止推杆在于作过程中受到弯曲力或侧向压力而折断,因为产品较小,另外折断后也易于更换。这里采用设计推杆,全部固定在顶杆固定板。推杆的位置选择在脱模阻力最大的地方,塑件各处的脱模阻力相同时需均匀布置,以保证塑件推出时受力均匀,塑件推出平稳和不变形。根据推杆本身的刚度和强度要求,推杆装入模具后,起端面还应与型腔底面平齐或搞出型腔00501CM。25图73顶杆图731推件力的计算对于一般塑件和通孔壳形塑件,按下式计算,并确定其脱模力(Q)71COSINLHPF式中型芯或凸模被包紧部分的断面周长(CM)被包紧部分的深度(CM)由塑件收缩率产生的单位面积上的正压力,一般取P磨擦系数,一般取0102F脱模斜度;L35487MMH1005MMQ35487MM1005MM10MPA01COS05SIN0527133N732推杆的设计推杆的强度计算查塑料模设计手册之二由式597得26D()72QEN26441D圆形推杆直径CM推杆长度系数07N推杆数量E推杆材料的弹性模量N/钢的弹性模量E21107N/2CM2CMQ总脱模力取D6MM。推杆压力校核查塑料模设计手册式59873SDN24取320N/MMS推杆应力合格,硬度HRC5065S278冷却系统的设计冷却水回路布置的基本原则A冷却水道应尽量多,B截面尺寸应尽量大;C冷却水道离模具型腔表面的距离应适当;D适当布置水道的出入口;E冷却水道应畅通无阻;F冷却水道的布置应避开塑件易产生熔接痕的部位;由以上原则我们

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号