多向模锻液压机设计【中小型液压机】【原创】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共41页)

编号:9536306

类型:共享资源

大小:4.78MB

格式:ZIP

上传时间:2018-03-13

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

150

积分

- 关 键 词:

-

多向

液压机

设计

中小型

原创

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

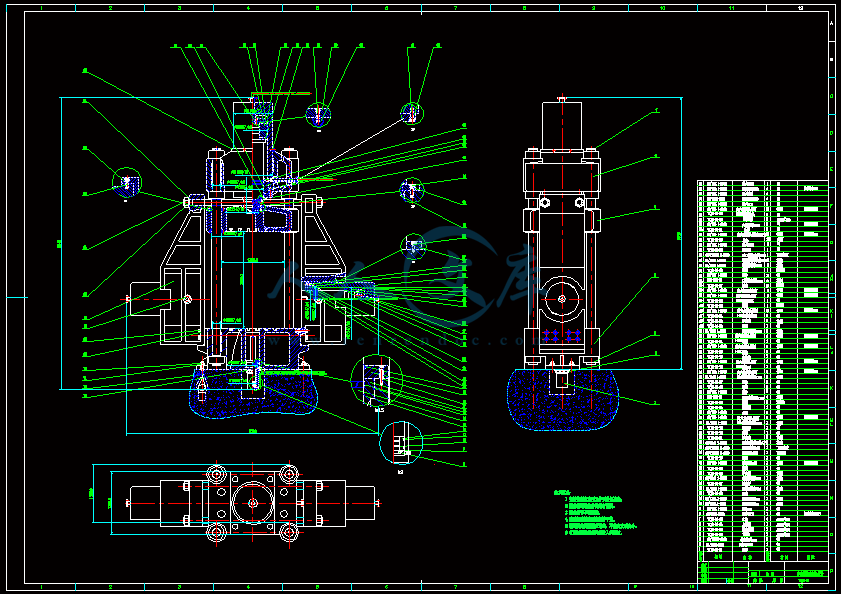

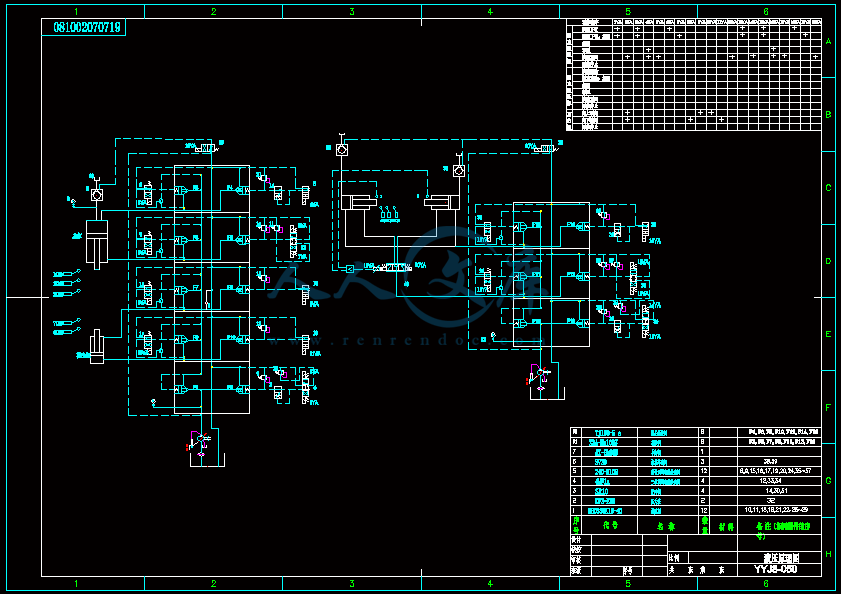

下载后包含有CAD图纸和说明书,咨询Q197216396或11970985摘要本设计为中小型多向模锻液压机,最大工作负载设计为8MN。主机主要由上梁、导柱、工作台、移动横梁、主缸、顶出缸,水平梁,水平缸等组成。本文重点介绍了机械及液压系统的设计。通过具体的参数计算及工况分析,制定总体的控制方案。为解决缸快进时供油不足的问题,顶部设置补油油箱进行补油。缸的速度换接与安全行程限制通过行程开关来控制;为了保证工件的成型质量,液压系统中设置保压回路,通过保压使工件稳定成型;为了防止产生液压冲击,系统中设有泄压回路,确保设备安全稳定的工作。此外,对重要液压元件进行了结构、外形、工艺设计,对部分液压元件进行了合理的选型控制系统的设计,它包括PLC的选型与程序设计。关键词多向模锻液压机,机械设计,液压系统,可编逻辑控制器下载后包含有CAD图纸和说明书,咨询Q197216396或11970985ABSTRACTTHISPAPERDESIGNFORTHEMULTIFORGINGOFHYDRAULIC,THEMAINFRAMESLARGESTWORKLOADDESIGNFOR8000KNMAINFRAMEMAINLYBYTHEBEAM、GUIDED、WORKTABLE、MOBILEBEAMS、MASTERCYLINDER、LEVELCYLINDER、CYLINDERHEADOUTOFCOMPONENTSETCTHISPAPERFOCUSESONTHEMACHINEANDHYDRAULICSYSTEMDESIGNTHROUGHANALYZINGSPECIFICPARAMETERSANDHYDRAULICMECHANICSITUATION,TOFORMULATEAMASTERCONTROLPROJECTTOSOLVETHECYLINDEREXPRESSENTEREDTHESHORTAGEOFOILSUPPLYINTHETOPOFTHEMAINFRAMEINSTALLEDOILTANKCYLINDERFORTHESPEEDOFACCESSRESTRICTIONSANDSECURITYTHROUGHTHELIMITSWITCHTOCONTROLSWITCHESTOENSURETHEQUALITYOFTHEWORKPIECEMOLDING,THEHYDRAULICSYSTEMEQUIPPEDWITHPACKINGLOOPTHROUGHPACKINGWORKPIECESTABILITYMOLDINGTOPREVENTHYDRAULICSHOCKS,PRESSURERELIEFSYSTEMWITHALOOPTOENSURETHATTHISEQUIPMENTCANBEASAFEANDSTABLEWORKINADDITION,THEPAPERHYDRAULICSTATIONONTHEOVERALLLAYOUTOFTHEKEYCOMPONENTSOFTHEHYDRAULICSTRUCTURE、SHAPE、PROCESS、TECHNIQUEFORASPECIFICDESIGNTHEDESIGNOFCONTROLSYSTEM,THISPARTINCLUDECHOOSETHETYPEOFPLCANDDESIGNTHEPROGRAMKEYWORDSMULTIFORGINGOFHYDRAULICMACHINE,DESIGNOFMACHINARY,HYDRAULICSYSTEM,PROGRAMMABLELOGICCONTROLLER下载后包含有CAD图纸和说明书,咨询Q197216396或11970985目录1绪论111液压机行业概要112多向模锻的优缺点及发展方向32机械总体设计421多向模锻压机主要技术参数422多向模锻液压机的基本工作原理423总体布局方案的拟定524液压机设计625立柱设计1526上横梁设计1627下横梁工作台的设计1728活动横梁设计1929水平梁的设计193液压系统设计2031液压机主缸工况分析2032液压机水平缸工况分析2133液压机顶出缸工况分析2134液压系统方案的设计2235液压系统控制过程分析2336液压系统的计算和选择液压元件244PLC控制系统设计3141传感器的选择3142位置检测装置3143控制系统PLC的选型及控制原理3244PLC种类及型号选择3245PLC程序设计33参考文献36致谢37多向模锻液压机设计11绪论11液压机行业概要液压机发展史,1795年,英国人BRAMAH取得了第一个手动液压机的专利,但真正的液压机的发展历史不到200年。近些年来7000KN,10000KN,12000KN的液压机相继问世给工业带来了巨大的效益。1884年在英国曼彻斯特首先使用了锻造钢锭用的锻造水压机,它与锻锤相比具有很多优点,运动部分不必那么重,震动又小,因此发展很快在18871888年间,制造了一系列的锻造水压机,其中包括40000KN的大型水压机,到1893年,当时最大的,120MN锻造水压机。大钢锭的锻造工作全有锻造水压机来完成。19世纪晚期到20世纪资本主义发展到帝国主义除段,由于军备扩张,锻造和模锻液压机有了很快发展,1934年,德国70000KN模锻水压机,19381944年德国又造出150MN和300MN的大型模锻水压机二次大战后,为了迅速发展航空工业,以及后来发展宇航工业,美国在1955年左右,先后制造了两台315MN及450MN的大型模锻水压机,苏联在19501965年生产了几台300MN和750MN的世最大模锻水压机。液压机发展到现在,已经广泛地应用到国民经济的各个部门,种类繁多,发展迅速,成为机床行业的一个重要组成部分。在1934年,德国人最早制造出70MN的大型模锻水压机,用于生产航空复杂锻件,后来又相继生产出150MN巨大的模锻液压机。主要用于模锻生产铝合金、钛合金航空锻件;前苏联在二次大战后也建造了多台大型模锻水压机。其中有100MN、150MN、300MN、750MN等,750MN是目前世界上最大的模锻水压机。无论是中小型还是大型多向模锻机,其应用范围及其工艺,是金属材料成型及加工的重要技术,我国由于工业发展较慢与世界各个机械行业大国的技术相比还有很大的差距,所以我们应该强这方面的技术研究与开发工作,争取早日达到世界先进水平12。图11是上海电气集团制造的液压机。多向模锻液压机设计2多向模锻液压机设计3图11165MN液压机典型的大型液压机结构型式有下面几种241三梁四柱式三梁四柱式液压机是最常见的一种结构型式,尤其是大型自由锻造液压机通常采用的一种结构型式。如上海重机厂120MN、富拉尔基第一重机厂120MN、四川德阳第二重机厂125MN自由锻造水压机。2整体框架式压机主机架为整体焊接或整体铸造。如四川长城钢厂从日本引进的20MN下拉式自由锻造液压机。3三梁多柱组合式对于大型模锻液压机。其大吨位使得本体结构设计变得复杂,受制造、安装、运输等条件的限制,本体往往采用分体组合结构。我国自行设计制造的300MN模锻水压机采用的是三梁多柱组合结构。4多板组合框架式对于大型多向模锻液压机,其大吨位和对压机刚度的更高要求使得本体结构设计变得更加复杂。美国CAMERON公司制造的300MN多向模锻液压机和第一重机厂设计的200MN多向模锻挤压液压机,主机架采用的是叠板组合结构。5钢带缠绕框架式用钢带缠绕方式制成的预应力液压机机架,具有结构轻巧、尺寸小、抗疲劳性能好及造价低廉等特点。瑞典曾用于制造冷锻液压机,前苏联则设计并制造了从10MN到150MN的有色金属模锻液压机系列。多向模锻的工艺特点为除了像常规模具具有水平分模面外,模具还可以有垂直分模面,并且在完成模锻工序的同时,可以方便的完成冲孔工序4。因此,多向模锻可以产生复杂形状的具有内孔的模锻件其过程如图2。多向模锻液压机设计4图12多向模锻加工具有内孔的模锻件12多向模锻的优缺点及发展方向(1)材料利用率高。多向模锻大多采用闭式模锻,锻件可设计成空心的,可以取消或设计很小的模锻斜度,借助卸料器锻件也易于取出,因而可以节约大量材料,与一般模锻工艺相比较可节约金属50左右,材料利用率可达4090。(2)锻件性能好。多向模锻属闭式模锻,一般没有毛边,金属流线沿锻件外形分布,可提高锻件的机械性能和抗应力腐蚀的能力。一般可提高强度30以上。(3)生产率高。多向模锻只需毛坯一次加热和压力机一次行程便可成形锻件,生产率高,同时最大限度避免了由于加热带来的缺陷和损失。这一点对于高合金钢、镍基合金、钛合金是极为重要的。这些材料价格昂贵,锻造温度范围狭窄,减少了加热次数和氧化损失,便能降低成本,提高质量,有利于实现机械化,若配备机械手可大大降低劳动强度。(4)应用范围广。多向模锻时,毛坯处于强烈的压应力状态下变形,可使金属塑性大大提高,有利于低塑性材料的成形。多向模锻不仅可以加工各种复杂形状的锻件,而且对锻件尺寸大小、材料限制也较少。除一般有色金属、黑色金属外,也可模锻高合金钢、镍铬合金等,因为在多向模锻时能提高材料的塑性。多向模锻也存在一些缺点。首先是要求毛坯具有较高的剪切质量,坯料尺寸与重量要求精确。其次是毛坯加热后应尽量避免氧化皮,要求对毛坯进行少无氧化加热或设置去氧化皮的装置。要求使用刚性好、精度高的专用设备或在通用设备上附加专用的模锻装置。多向模锻液压机的未来发展趋势可总结如下121机架应具有足够的刚度,以便能够得到很好的尺寸的公差。2应具有很好的抗偏心载荷,以便能再有偏心载荷的时候得到较准确的尺寸公差。3滑块的导向机构要保证水平方向的尺寸精度。4控制系统应具有有控制活动横梁的停位精度,保证垂直方向的尺寸精度。多向模锻液压机设计52机械总体设计液压机是一种广泛使用的压力加工设备,具有多种型号,系列产品。本设计的液压机主要用于可塑性材料的压制工艺,多用于形状对称结构相对较复杂制品的压制成型工艺。21多向模锻压机主要技术参数根据任务书给定的技术参数及查阅的资料,确定了本设计主要技术参数见表21表21液压机设计参数22多向模锻液压机的基本工作原理多向模锻的除了像常规模具具有水平分模面外,模具还可以有垂直分模面,并且在完成模锻工序的同时,可以方便的完成冲孔工序。因此,多向模锻可以产生复杂形状的具有内孔的模锻件。结构设计包括对液压机各个横梁、立柱、液压缸和液压缸辅助部件和零件的设计,并对所设计出的结构进行分析、校核。1上下横梁的设计首先结构设计要合理,既要保证在强度和刚度都满足时又要保证质量够轻,所以设计横梁应考虑用合理的结构,如采用薄壁结构加参数名称数值竖直缸公称压力8000KN最大工作压力32MPA主缸回程力500KN顶出缸顶出力500KN主缸滑块行程800MM顶出活塞行程250MM主缸滑块下平面距工作台最大距离2000MM主缸快进速度025M/S主缸滑块工进最大速度0125M/S主缸快退速度025M/S顶出缸顶出速度03M/S顶出缸退回速度03M/S水平缸行程500MM水平缸压力32MPA水平缸开口距离2000水平缸工称压力5000KN水平缸快进速度025M/S水平缸工进最大速度0125M/S主缸快退速度025M/S多向模锻液压机设计6筋板来提高横梁的强度等等。2立柱的设计立柱的主要作用是对横梁进行支撑和导程。设计时要考虑各机械精度,如直线度、表面加工精度等,还要通过它们受力的特点设计合理的截面形状。3有关螺母的设计螺母的主要作用是对紧固。横梁的固定主要由螺母来实现,设计时要考虑其工作条件来选择螺母的防松方法等。4液压缸的设计,设计过程中注意机械设计手册的国标选用,设计一国标为准,如油口尺寸,密封零件的尺寸。23总体布局方案的拟定设计如图21所示总体布局方案,液压机总体包括各个横梁、立柱、和四个液压缸三大部分。多向模锻液压机设计7图21液压机总体布置图24液压机设计241工作主缸的设计计算根据任务书给定的技术参数及查阅的资料,确定了液压机主要技术参数,由工作压力的确定。查液压系统设计简明手册,液压机的工作压力的范围是2032MPA。由于液压机的工作负载比较大,为8000KN,则取主缸的工作压力为P315MPA。多向模锻液压机设计8(1)计算主缸内径和活塞杆直径主缸的最大负载为工进时的负载,即8000KN。查液压系统设计简明手册,可知液压机的背压在初算时可忽略不计。取液压缸的机械效率095。图22液压机主缸受力由图22得,221244PDDFPD211221CM式中P1液压缸工作压力;P2液压缸回路背压,对于高压系统初算时可以不计;F工作循环中最大负载;CM液压缸机械效率,一般CM09095。将参数代入公式(21),P2忽略不计,可求得液压缸内径即DMM590MM950153486PAN查表,将液压缸的内径圆整为标准系列直径,取D590MM那么由D/D07可以求得活塞杆直径。即D07D071X590420MM同理查表,将活塞杆直径圆整为标准系列直径,取D420MM。经过计算液压机主缸的内径、活塞杆直径分别为D590MM;D420MM。主缸缸体材料的选择液压缸的制造材料一般有锻钢、铸钢、高强度铸铁、灰铸铁、无缝钢管等。对于负载大的机械设备缸体材料一般选用无缝钢管制造,主缸缸体材料选用45多向模锻液压机设计9钢5。(2)主缸壁厚的确定液压缸壁厚(22DPY2)式中液压缸壁厚(M);D液压缸内径(M);实验压力,一般取最大工作压力的(12515)倍;YP缸筒材料的许用应力。锻钢110120MPA;铸钢100110MPA;高强度铸铁60MPA;灰铸铁25MPA;无缝钢管100110MPA。主缸壁厚计算,将D059M;110MPA;12532MPA40MPA代入公式(22)中,即YPMMPA10510294液压缸缸体的外径D外计算公式如下D外D223将参数代入公式,即D外059M021M08M外径圆整为标准直径系列后,取主缸缸体外径D外800MM。(3)主缸缸盖材料、厚度的确定缸盖常用制造材料有35钢、45钢、铸钢,做导向作用时常用铸铁、耐磨铸铁。缸盖材料选用45钢,缸盖厚度计算公式如下(24302YPDT4)式中T缸盖的有效厚度M;缸盖止口直径;2D缸盖材料许用应力。即MMPAT150148043圆整后取缸盖厚度T150MM。多向模锻液压机设计10(4)主缸最小导向长度的确定当活塞杆全部外伸时,从活塞支承面中点到缸盖滑动支承面中点的距离称为最小导向长度,用H表示。如果导向长度太小,会因为间隙引起的挠度而使液压缸的初始挠度增大,影响液压缸的稳定工作。一般而言,液压缸的最小导向长度应该满足如下要求52520DL导向长度如图23所示活塞隔套图23主缸导向长度原理式中L液压缸的最大行程;D液压缸的内径。可知主缸的最大行程H800MM,液压缸内径D590MM代入公式(25)中,求主缸的最小导向长度。即MMH352908为了保证最小导向长度H,不应过分增大和B的大小,必要时可以在缸1L盖和活塞之间增加一个隔套来增加最小导向长度。隔套的长度C可有公式(26)求得,即2621LC式中B活塞的宽度,一般取B(0610)D;缸盖滑动支承面的长度,根据液压缸内径的不同有不同的算法,当1L多向模锻液压机设计11D80MM时,取(0610)D;当D80MM时,取(0610)D。1L1L(5)主缸活塞材料、技术要求、外形尺寸及密封方案的确定活塞制造材料一般选用灰铸铁HT150、HT200、当缸体内径较小时,整体式结构的活塞选用35钢、45钢。主缸活塞选用灰铸铁HT200。活塞制造时外圆柱表面的粗糙度为RA0816M;外径圆度、圆柱度不大于外径公差的一半;外径对内孔的径向跳动不大于外径公差的一半;端面对轴线垂直度在直径100MM上不大于004MM;内孔与活塞杆的配合取H7/K6。活塞宽度系数取08,即活塞的宽度B08D06590MM354MM。圆整后取活塞宽度B360MM。液压机主缸工况时的压力大,泄漏量也会随压力成正比升高,因此密封圈选用YX形密封圈,这种密封圈能承受的大的工作压力,泄漏量小。(6)主缸活塞杆材料、技术要求及长度确定活塞杆有空心和实心两种结构形式。空心时一般选用35钢、45钢的无缝钢管;实心结构选用35钢、45钢。主缸活塞杆选用45钢5。活塞杆制造时外圆柱面粗糙度为RA0408M;热处理要求调质2025HRC;外径圆度、圆柱度不大于直径公差的一半;外径表面直线度在500MM上不大于003MM;活塞杆与导向套之间的配合公差采用H7/F7,与活塞连接的配合公差采用H7/H6。由行程,确定活塞杆的长度L杆1570MM。(7)主缸长度的确定液压缸缸体内部长度等于活塞的行程与活塞的宽度之和。缸体的外形尺寸还应考虑两端端盖的厚度,总体而言,液压缸缸体的长度L不应该大于缸体内径D的2030倍,即L(2030)D。由主缸行程为800MM,活塞宽度为360MM,缸盖厚度为150MM,通过计算可知,主缸的长度取L缸1970MM。(8)活塞杆稳定性校核活塞杆工作中主要受压,当液压缸的支承长度LB1015D时,必须对活塞杆的弯曲稳定性进行校核,D为活塞杆直径。通过计算可知,LB的最大值不可能大于L杆L缸3540MM,而1015D59008850MM。将参数代入LB1015D中,比较后LB1015D,活塞杆满足使用要求,工作时不会失稳。(9)主缸结构设计1)缸体与端盖的连接形式缸体与端盖的连接形式通常有法兰连接、螺纹连接、外半环连接、内半环连接等形式。由于液压机工况时缸体内的压力很大,所以缸体与端盖的连接方多向模锻液压机设计12式选用法兰形式。2)活塞杆与活塞的连接形式活塞与活塞杆的连接结构有整体式结构、螺纹连接、半环连接、锥销连接等连接形式。由于活塞杆直径较大,所以主缸活塞与活塞杆的连接选用端盖加螺钉连接形式。3)活塞杆导向结构形式活塞杆的导向部分包括端盖、导向套、密封、防尘和锁紧结构。工程机械中导向套一般安装在密封圈的内侧,有利于导向套的润滑。导向套选择常用的黄铜材料。4)缓冲装置液压机运动时的质量大,快进时的速度快,这样活塞在到达行程中点时,会产生液压冲击,甚至活塞与缸筒端盖会产生机械的碰撞。为防止这种现象的发生,在行程末端要设置缓冲装置。一般缓冲装置有环状间隙式节流缓冲装置、可调节流缓冲装置、三角槽式节流缓冲装置。242水平液压缸的设计计算水平缸内径和活塞杆直径(水平缸有两个)设计过程和主缸大体相同故简略将其设计尺寸进行说明(1)缸和活塞的尺寸设计水平缸的最大负载为工进时的负载,即5000KN。查液压系统设计简明手册,可知液压机的背压在初算时可忽略不计。取液压缸的机械效率CM095。将参数代入公式(21),P2忽略不计,可求得液压缸内径即D461MM将液压缸的内径圆整为标准系列直径,取D500MM那么由D/D07可以求得活塞杆直径。即D07D360MM将活塞杆直径圆整为标准系列直径,取D360MM。经过计算液压机主缸的内径、活塞杆直径分别为D500MM;D360MM。水平缸缸体材料的选择水平缸体材料选用45钢。(2)水平缸壁厚的确定水平缸壁厚计算,将D05M;110MPA;12532MPA40MPA代入公式(22)中,即YP多向模锻液压机设计13MMPA0912540(3)缸体外径的设计将参数代入公式(23),即D外05M018M068M外径圆整为标准直径系列后,取主缸缸体外径D外800MM。(4)主缸缸盖材料、厚度的确定缸盖常用制造材料有35钢、45钢、铸钢,做导向作用时常用铸铁、耐磨铸铁。缸盖材料选用45钢,缸盖厚度计算公式24即MMPAT12901468043圆整后取缸盖厚度T130MM。(5)水平缸最小导向长度的确定液压缸的最小导向长度应该满足如下要求20DLH可知缸的最大行程H500MM,液压缸内径D500MM代入公式(25)中,求主缸的最小导向长度。即MMH59026805(6)水平缸活塞材料、技术要求、外形尺寸及密封方案的确定活塞制造材料一般选用灰铸铁HT150、HT200、当缸体内径较小时,整体式结构的活塞选用35钢、45钢。主缸活塞选用灰铸铁HT200。活塞制造时外圆柱表面的粗糙度为RA0816M;外径圆度、圆柱度不大于外径公差的一半;外径对内孔的径向跳动不大于外径公差的一半;端面对轴线垂直度在直径100MM上不大于004MM;内孔与活塞杆的配合取H7/H6。活塞宽度系数取08,即活塞的宽度B08D06500MM300MM。液压机主缸工况时的压力大,泄漏量也会随压力成正比升高,因此密封圈选用YX形密封圈,这种密封圈能承受的大的工作压力,泄漏量小。并由YX型圈的安装方式确定活塞的结构形式。(7)水平缸活塞杆材料、技术要求及长度确定活塞杆有空心和实心两种结构形式。空心时一般选用35钢、45钢的无缝钢管;实心结构选用35钢、45钢。主缸活塞杆选用45钢。活塞杆制造时外圆柱面粗糙度为RA0408M;热处理要求调质2025HRC;外径圆度、圆柱度不大于直径公差的一半;外径表面直线度在500MM上不大于003MM;活塞杆与导向套之间的配合公差采用H7/F7,与活塞多向模锻液压机设计14连接的配合公差采用H7/H6。由行程,确定活塞杆的长度L杆1190MM。(8)水平缸长度的确定液压缸缸体内部长度等于活塞的行程与活塞的宽度之和。缸体的外形尺寸还应考虑两端端盖的厚度,总体而言,液压缸缸体的长度L不应该大于缸体内径D的2030倍,即L(2030)D。由水平缸行程为500MM,活塞宽度为300MM,缸盖厚度为130MM,通过计算可知,水平缸的长度取L缸1440MM。(9)活塞杆稳定性校核将参数代入LB1015D中,比较后LB1015D,活塞杆满足使用要求,工作时不会失稳。(9)缸结构设计1)缸体与端盖的连接形式缸体与端盖的连接方式选用法兰形式。2)活塞杆与活塞的连接形式由于活塞杆直径较大,所以缸活塞与活塞杆的连接选用端盖加螺钉连接形式。3)活塞杆导向结构形式活塞杆的导向部分包括端盖、导向套、密封、防尘和锁紧结构。工程机械中导向套一般安装在密封圈的内侧,有利于导向套的润滑。导向套选择常用的黄铜材料。243顶出缸工作压力、内径、活塞杆直径的确定顶出缸工作负载与主缸相比要小很多,,取顶出缸的工作压力P12MPA,(1)计算顶出缸内径和活塞杆直径。最大负载F500KN。缸工作压力为12MPA,选取D/D为07,取液压缸的机械效率CM095。将参数代入公式(21),P2忽略不计,可求得液压缸内径即DMM146MM95015346PAN将液压缸的内径圆整为标准系列直径,取D160MM;那么由D/D07可以求得活塞杆直径。即D07D07X160112MM将活塞杆直径圆整为标准系列直径,取D110MM。经过计算液压机顶出缸的内径、活塞杆直径分别为D160MM多向模锻液压机设计15;D110MM。(2)液压缸壁厚缸壁厚计算,将D016M;110MPA;12532MPA40MPAYP代入公式中,即取35MMM628液压缸缸体的外径D外计算公式D外D2将参数代入公式即缸底厚H0443D428MM取45MMD外015M007M022M外径圆整为标准直径系列后,取主缸缸体外径D外220MM。(3)顶出缸缸盖材料、厚度的确定缸盖常用制造材料有35钢、45钢、铸钢,做导向作用时常用铸铁、耐磨铸铁。缸盖材料选用45钢,缸盖厚度计算公式代入数据即MT643圆整后取缸盖厚度T45MM。(4)顶出缸活塞材料、技术要求、外形尺寸及密封方案的确定【21】活塞制造材料一般选用灰铸铁HT150、HT200、当缸体内径较小时,整体式结构的活塞选用35钢、45钢。主缸活塞选用灰铸铁HT200。活塞制造时外圆柱表面的粗糙度为RA0816M;外径圆度、圆柱度不大于外径公差的一半;外径对内孔的径向跳动不大于外径公差的一半;端面对轴线垂直度在直径100MM上不大于004MM;外径用橡胶密封圈密封的公差配合取F7F9,内孔与活塞杆的配合取H8/F7。活塞宽度系数取09,即活塞的宽度B09D09110MM100MM。液压机顶出缸工况时的压力不大,泄漏量也会很小,因此密封圈选用O形密封圈,并采用加双挡片的结构。(5)顶出缸活塞杆材料、技术要求及长度确定活塞杆有空心和实心两种结构形式。空心时一般选用35钢、45钢的无缝钢管;实心结构选用35钢、45钢。主缸活塞杆选用45钢。活塞杆制造时外圆柱面粗糙度为RA0408M;热处理要求调质2025HRC;外径圆度、圆柱度不大于直径公差的一半;外径表面直线度在500MM上不大于003MM;活塞杆与导向套之间的配合公差采用H8/F7,与活塞连接的配合公差采用H7/H6。由行程和下横梁尺寸和工作效果,确定活塞杆的长度L杆1170MM。(6)顶出缸长度的确定多向模锻液压机设计16液压缸缸体内部长度等于活塞的行程与活塞的宽度之和。缸体的外形尺寸还应考虑两端端盖的厚度,总体而言,液压缸缸体的长度L不应该大于缸体内径D的2030倍,即L(2030)D。由顶出缸行程为,活塞宽度为,缸盖厚度为,通过计算可知,主缸的长度取L缸560MM。(7)活塞杆稳定性校核将参数代入LB1015D中,比较后LB1015D,活塞杆满足使用要求,工作时不会失稳。(8)缸结构设计1)缸体与端盖的连接形式缸体与端盖的连接方式选用法兰形式。2)活塞杆与活塞的连接形式缸活塞与活塞杆的连接选用圆螺母螺纹连接形式。3)活塞杆导向结构形式活塞杆的导向部分包括端盖、导向套、密封、防尘和锁紧结构。工程机械中导向套一般安装在密封圈的内侧,有利于导向套的润滑。导向套选择常用的黄铜材料。25立柱设计液压机的最大负载约为8000KN,通过力传递后,最后由四根立柱承受8000KN的拉力,作用在每根立柱上的拉力为负载的1/4,即2000KN。受力如图24。横梁导柱F负载T导柱拉力图24立柱受力图立柱的安全直径D,可由许用拉应力公式41计算。多向模锻液压机设计1727AF式中许用应力;取45钢80100MPA;F轴向拉力;A横截面积。即MPANFD1780814326为了防止四根导柱因瞬间的受力不均而被破坏,导柱直径可适当加大,取D200MM。由工作台有效尺寸已知左右1300前后1100MM,取立柱中心距(左右)B1500MM。立柱在工作过程中的主要受力如图41所示。因此材料必须具备较高的抗拉强度。立柱材料选择45钢。立柱除了承受拉力之外,外圆柱表面与滑块之间还存在摩擦力。为了减少立柱表面的磨损,通过表面热处理提高表面硬度增加表面耐摩性。总的热处理工艺为调质和表面淬火。26上横梁设计上横梁位于立柱上部,用于安装主缸,承受主缸的反作用力。材料选择采用ZG270500铸钢件。热处理要求必须进行必要的内处理,消除其内应力。由中小型液压机设计计算主机的设计计算可知上横梁的高度(0407)B6001050MM确定上横梁的长、宽、高尺寸分别为1600、1600、800MM,截面米字型空心筋板强化。理论计算校核横梁受力可以简化为简支梁,中间受载的情形,如图25所示。多向模锻液压机设计18截面1图22梁受力分析图由中小型液压机设计计算主机的设计计算可知28MAX14MPB其中P公称压力(N)B立柱中心距(M)将P8000000N,B15M代入公式28,3000000MAX初步确定上横梁的长、宽、高尺寸分别为1600、1600、800MM,截面可以相似为矩形。在负载作用下的剪力和弯矩在中心处为最大。已知中间截面弯矩最大,该截面是危险截面。为了保证横梁能够正常工作,必须对该截面进行强度校核。正应力计算公式为【9】29WMMAXAX式中最大弯曲正应力;MAX最大弯矩;M抗弯截面系数。W3M矩形截面抗弯系数W计算公式为21062BH式中矩形截面的宽;B矩形截面的高。H即多向模锻液压机设计19321750681MWMPAN33MAX铸钢ZG270500的弯曲许用应力60MPA,而横梁的最大弯曲应力172MPA,远小于材料的许用应力,经过校核,设计尺寸满足要求。确定MAX上横梁的长、宽、高尺寸分别为1600、1600、800MM。截面积为米字型厚度取90MM27下横梁工作台的设计工作台承受液压机总吨位。工作时压力通过模具作用于制件,由于大多数的制件和模具有对称的形状,并且模具应居中安装,因此可以认为工作台是一个中间部分承受均布载荷的梁,如图23。(A)剪力图B弯矩图图23工作台受力分析与弯矩图材料选择工作台主要受压,材料选用铸钢ZG270500。由中小型液压机设计计算主机的设计计算可知工作台的高度(0407)B6001050MM确定上横梁的长、宽、高尺寸分别为2100、1425、860MM。其中心截面处地弯矩为最大弯矩是2111MAX42BPM其中P公称压力(N)B立柱中心距(M)【9】多向模锻液压机设计20下模与工作台接触面左右宽度,受分布载荷长度(M),一般取1B(03506)B。这里取06B。1B将P8MN,B15M代入公式211,MNM6102AX358W代入公式29,得,PA14MAX铸钢ZG270500的弯曲许用应力60MPA,而横梁的最大弯曲应力814MPA,远小于材料的许用应力,经过校核,设计尺寸满足要求。MAX为了固定模具,一般在工作台台面上设有T形槽。由于工作台尺寸较大,采用平行布置。28活动横梁设计活动横梁的主要作用为与主缸活塞杆联接传递液压机的压力;通过导向套沿立柱导向面上下往复运动;安装与固定模具及工具等。因此需要有较好的强度、刚度及导向结构。活动横梁仅受挤压及较小的弯曲,因此对活动横梁的计算可从略。根据液压机形状尺寸可初步设计活动横梁的尺寸为长、宽、高尺寸分别为1900、1600、500MM。截面积为米字型厚度取90MM具体细节根据设计灵活改动。活动横梁下平面同工作台台面相同,设有T形槽。根据国标设计尺寸。各个梯形槽间距取180MM。采用ZG270500铸钢件。29水平梁的设计水平梁的设计根据以设计好的立柱和各个横梁,设计过程中拉杆的位置要注意,不能和其他部件有接触,水平梁形状设计为直角梯形,钣金结构厚度同样设计为90MM因为水平方向的力比竖直方向的要小所以强度和刚度校核通过。材料同样为ZG270500铸钢件。多向模锻液压机设计213液压系统设计31液压机主缸工况分析液压机启动时,主缸上腔充油主缸快速下行,惯性负载随之产生。此外,还存在静摩擦力、动摩擦力负载。由于滑块不是正压在导柱上,不会产生正压力,因而滑块在运动过程中所产生的摩擦力会远远小于工作负载,计算最大负载时可以忽略不计。液压机的最大负载为工进时的工作负载。通过各工矿的负载分析,液压机主缸所受外负载包括工作负载、惯性负载、摩擦阻力负载5,即FFWFFFA31式中F液压缸所受外负载;FW工作负载;FF滑块与导柱、活塞与缸筒之间的摩擦阻力负载,启动时为静摩擦阻力负载,启动后为动摩擦力负载;FA运动执行部件速度变化时的惯性负载。(1)惯性负载FA计算计算公式FA32TVGG式中G运动部件重量;G重力加速度98M/;2S时间内的速度变化量;VT加速或减速时间,一般情况取00105S【21】。T查阅相同型号的四柱液压机资料,初步估算横梁滑块的重量为30KN。由液压机所给设计参数可及025M/S,取005S,代入公式32中。VT即FA4898NSMN05/2/893(2)摩擦负载FF计算滑块启动时产生静摩擦负载,启动过后产生动摩擦负载。通过所有作用在主缸上的负载可以看出,工作负载远大于其它形式的负载。由于滑块与导柱、活塞与缸体之间的摩擦力不是很大,因而在计算主缸最大负载时摩擦负载先忽多向模锻液压机设计22略不计。(3)主缸负载F计算将上述参数FA4898N、FW8000KN代入公式31中。即F800000048988004898N主缸工作循环各阶段外负载如表31表31主缸各阶段负载工作循环外负载启动FF静FA5KN横梁滑块快速下行FF动忽略不计工进FF动FW8000KN快速回程FF回F背500KN注“F静”表示启动时的静摩擦力,“F动”表示启动后的动摩擦力。32液压机水平缸工况分析(1)水平缸负载分析主缸运动过程中,水平同时工作,活塞运动,这时会产生惯性、静摩擦力、动摩擦力等负载。由于水平方向惯性负载很小,计算时可以忽略不计;计算水平缸的最大工作负载时可以近似等于5000KN。将参数代入公式计算水平缸的最大负载。水平缸工作循环各阶段外负载如表32表32水平缸工作循环负载工作循环外负载启动FF静FA忽略不计快进FF动FW0工进FF动FW5000KN快退FF动F背500KN注“F静”表示启动时的静摩擦力,“F动”表示启动后的动摩擦力。33液压机顶出缸工况分析顶出缸负载分析主缸回程停止后,顶出缸下腔进油,活塞上行,这时会产生惯性、静摩擦力、动摩擦力等负载。由于顶出缸工作时的压力远小于主缸的工况压力,而且质量也比主缸滑块小很多,惯性负载很小,计算时可以忽略不计;同理摩擦负载与顶出力相比也很小,也可不计;工件顶出时的工作负载比较大,计算顶出缸的最大工作负载时可以近似等于顶出力。将参数代入公式31计算顶出缸的最大负载。即多向模锻液压机设计23FFW500000N式中FW顶出力;顶出缸工作循环各阶段外负载如表32表32顶出缸工作循环负载工作循环外负载启动FF静FA忽略不计顶出缸顶出FF动FW500KN快速退回FF动F背8KN注“F静”表示启动时的静摩擦力,“F动”表示启动后的动摩擦力。34液压系统方案的设计341液压油缸的选择液压缸按其结构形式,可以分为活塞缸、柱塞缸和伸缩缸等。查阅相关的液压机资料,液压缸选用双作用单杆活塞缸。该种活塞杆完全可以满足液压机的工作要求,且安装方便使整体结构简单。342供油方式的确定考虑到液压机在工进时负载较大,速度较低。而在快进、快退时负载较小,速度较高。从节省能量、减少发热考虑,泵源系统宜选用双泵供油或变量泵供油。液压机主油路采用变量泵供油。由于液压机的负载压力会随着工作方式变化,为了使液压机处于安全的工作状态,采用压力补偿变量泵。343基本回路的选择(1)调压回路调压回路的功用是使液压系统整体或部分的压力保持恒定或不超过某个数值。在定量泵系统中,液压泵的供油压力可以通过溢流阀来调节。在变量泵系统中,用安全阀来限定系统的最高压力,防止系统过载【21】。(2)保压回路由于液压机主要进行锻造压制工艺,所以在行程终止时要求有一段保持压力的时间,这时就必须采用保压回路。(3)卸压回路液压机由于保压一段时间后,如果马上进行快退会产生很大的液压冲击。(4)速度换接回路液压机主缸的工作循环为“快速下行慢速加压保压延时快速返回停止”,顶出缸的工作循环为“向上顶出向下返回停止”的工作循环。速度的变化快,选择用行程开关来进行速度的换接。这种回路的快慢速换接过程比较平多向模锻液压机设计24稳,换接点的位置比较准确。344控制系统的选择采用柱塞泵来提供控制油压,该类泵的效率较高,提供压力大等优点。345液压原理图的拟定根据前面的内容,拟定液压系统控制原理图。35液压系统控制过程分析液压机的液压系统实现空载启动按下启动按钮后,液压泵启动,此时所有的电磁铁处于失电状态,按系统启动按钮液压机开始工作,液压机的各部功用如下(1)F1、F2组成进油调压回路,F1为单向阀,用于防止系统油液倒流,F2的压力先导阀2用来调整系统压力,压力先导阀1用于限制系统最高压力,缓冲阀3与电磁换向阀4配合,用于泵卸载、升压缓冲【3】。(2)F3、F4组成主缸上腔油液三通回路,压力先导阀6为主缸上腔安全阀,缓冲阀7与电磁换向阀8配合,用于主缸上腔泄压缓冲。(3)F5、F6组成主缸下腔油液三通回路,压力先导阀11用于调整主缸下腔平衡压力,压力先导阀10为主缸下腔安全阀。(4)F7、F8组成下缸上腔油液三通回路,压力先导阀15为下缸上腔安全阀,单向阀14用于下缸作液压垫时,活塞浮动下行上腔补油。(5)F9、F10组成下缸下腔油液三通回路,压力先导阀18为下缸下腔安全阀。(6)F3、F5、F7、F9的控制油路都有一个压力选择梭阀,用于保证锥阀关闭可靠,防止反压时开启。水平缸的控制及个阀的工作情况和主缸一样故不多介绍表33液压机液压系统电磁铁动作顺序表多向模锻液压机设计25注“”表示电磁铁处于得电状态,空着表示电磁铁处于失电状态。36液压系统的计算和选择液压元件361液压系统流量计算(1)主缸所需流量计算参考表21及主缸的尺寸,对主缸各个工况所需流量进行计算。已知主缸的快进速度为025M/S,工进速度为0125M/S,快速回程速度为025M/S,主缸内径为590MM,活塞杆直径为420MM。由流量计算公式(3AQ3)快进时快进快进AQSMSM/0683/25904)(4100L/MIN工进时工进工进QSS/03416/125094)(2050L/MIN快退时快退快退AQSMSM/037/250459042(2020L/MIN(2)水平缸所需流量计算已知水平缸的快进速度为025M/S,工进速度为0125M/S,快速回程速度多向模锻液压机设计26为025M/S,缸内径为500MM,活塞杆直径为356MM。由流量计算公式(34)AQ快进时快进快进QSMSM/049/25043)(2945L/MIN工进时工进工进AQSS/0245/150432)(1470L/MIN快退时快退快退QSMSM/024/5036504322(1451L/MIN(3)顶出缸所需流量计算参考表21及顶出缸的尺寸,对顶出缸各工况所需流量进行计算。已知顶出缸的顶出速度为003M/S,快退速度为003M/S,顶出缸内径为160MM,活塞杆直径为110MM,代入公式(34),即顶出时顶出顶出AQSMSM/106/0316432)(362L/MIN快退时快退快退QSS/1032/01604322()(20L/MIN362液压泵额定压力、流量计算及泵的规格选择1)泵工作压力确定实际工作过程中,液压油在进油路中有一定的压力损失,因此在计算泵的工作时必须考虑压力损失。泵的工作压力计算公式为(35)PP1式中PP液压泵最大工作压力;多向模锻液压机设计27P1执行部件的最大工作压力;进油路中的压力损失,对于简单的系统,取0205MPA,对P于复杂系统,取0515MPA。本液压机执行部件的最大工作压力P1315MPA,进油路中的压力损失,取05MPA。代入公式(35)可求得泵的工作压力。即MPAP32501通过计算,泵的工作压力PP32MPA。该压力是系统的静压力,而系统在各种工矿的过渡阶段出现的动态压力有时会超过静压力。此外,为了延长设备的使用寿命,设备在设计时必须有一定的压力储备量,并确保泵的寿命,因此在选取泵的额定工作压力PN时,应该适当取大故取PN35MPA2)液压泵最大流量计算通过对液压缸所需流量的计算,以及各自的运动循环原理,泵的最大流量可由公式36计算得到。36MAXQKLP式中液压泵的最大流量;PQKL液压系统泄漏系数,一般取KL1113,取KL12;同时动作的各执行元件所需流量之和的最大值。如果这时溢流阀MAX正处于溢流状态,还应加上溢流阀的最小溢流量。将参数代入公式(36)中,即4920L/MININ/4102LQP工进时流量2460L/MINMI/250P3)液压泵规格选择查表,根据泵的额定压力,选取液压泵的型号为斜轴式柱塞泵A2F1000。基本参数如下排量1000ML/R;额定压力35MPA;额定转速3000R/MIN;容积效率92;4)泵的流量验算由液压泵的基本参数可知泵每分钟排量1000ML/R3000R/MIN3000L/MIN,Q而泵实际所需的最大流量4920L/MIN,液压机出现供油不足,快进无法P实现。为了满足液压机的正常快进,必须在液压系统中设置补油油箱。多向模锻液压机设计28363电动机的选择液压机的执行件有两个,即主缸和顶出缸。主缸和顶出缸各自工况的快进、工进、回程速度又不尽相同,这样对功率的消耗也不同。电动机额定功率的确定必须根据消耗功率最大的工况来确定,因此要分别计算主缸、顶出缸各工况消耗的功率。功率计算公式如下P37PPQ式中P电动机额定功率;PP液压泵的工作压力;液压泵的流量;PQ液压泵的总效率,取08。(1)主缸各工况功率计算1)快进功率主缸滑块快进时,在自重作用下速度比较快,而液压泵此时的输出油量不能满足滑块的快速下行。快进时的负载很小,只有活塞与缸筒、导柱与滑块之间的摩擦负载,这样泵的出口压力也很小,消耗的功率不会很大。2)工进功率工进时主缸最大负载为8000KN,无杆腔面积A0273,进25904)(M油回路压力损失取P05MPA,则液压泵的压力PP由公式(38)计算。(3PAFP8)即AAMNP65261082910730将、2050L/MIN、08代入公式(37)中,求得工P89Q进功率为KWLMA12706IN/25查表选取电动机型号为Y系列10KV三相异步电动机其它技术参数为额定功率P1600KW;转速3000R/MIN。3)快退功率由图32可知,快退负载为多向模锻液压机设计29500KN,,取进油回路压力损失取222135045904MMA)()(P05MPA,代入公式(38),求得泵的压力。P即AANP6523102410150将、1451L/MIN、08代入公式(37)中,求得快退AP624Q功率即为KWLMA1780MIN/24快退功率很小按工进的选择的电机型号可满足要求(2)水平缸各工况功率计算1)工进功率顶出时主缸最大负载为500KN,无杆腔面积A0196,进2504)(M油回路压力损失取P05MPA,那么液压泵的压力PP可由公式(38)计算。即PAAMNP652610210905将、1470L/MIN、07代入公式(37)中,求得工进AP612Q功率即为KWLMA519280IN/24查表选取电动机型号为Y系列10KV三相异步电动机其它技术参数为额定功率P1800KW;转速N3000R/MIN。2)回程功率顶出缸回程时,负载只有活塞与缸筒间的摩擦负载。负载大小应该比顶出时的负载要小很多,这样回程消耗的功率也比顶出时消耗的功率要小,因此,回程功率计算从略。364液压元件的选择34液压元件明细序号元件名称额定流量(L/MIN)额定压力(MPA)型号、规格1斜盘式轴向柱塞泵10035A2F10002插装阀700040TJ1005E多向模锻液压机设计30液压泵装置包括不同类型的液压泵、驱动电机和联轴器。液压机的液压泵装置采用旁置式的安装方式。电动机与液压泵的联接方式有法兰式、支架式、支架法兰式。电动机与液压泵的联接方式采用支架式。为了防止安装时同轴度误差的影响,联轴器选用弹性联轴。365液压油管设计常用的液压油管有钢管、铜管、胶管、尼龙管和塑料管。钢管承受的压力高,弯曲半径不能太小,弯制时比较困难。对于高压系统液压油管一般选用无缝钢管;紫铜管加热软化后可进行弯曲,

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号