目 录

引言…………………………………………………………………………………………………2

第1章 模具设计任务书 ………………………………………………………………………3

第2章 塑件的工艺性分析

1.塑件的原材料分析 ……………………………………………………………………………4

2. 塑件的尺寸精度分析 …………………………………………………………………………4

3. 塑件表面质量分析 ……………………………………………………………………………4

4. 塑件的结构工艺性分析 ………………………………………………………………………4

5. 拔模斜度分析 …………………………………………………………………………………5

6. 塑件结构分析 …………………………………………………………………………………5

第3章 成型设备与成型工艺参数的选择

1. 计算塑件的体积和重量并确定注射机的型号 ………………………………………………6

2. 确定成型工艺参数 ……………………………………………………………………………6

第4 章模具结构的选择

1. 模具结构的确定 ………………………………………………………………………………8

2. 模具型腔数目的确定 …………………………………………………………………………8

第5章 分型面的设计 …………………………………………………………………………10

第6章 浇注系统的设计

1.主流道的设计 …………………………………………………………………………………11

2.分流道设计 ……………………………………………………………………………………12

3.浇口的设计 ……………………………………………………………………………………12

4.计浇注系统的平衡 ……………………………………………………………………………14

5. 冷料穴的设计 ………………………………………………………………………………15

第7章 排气系统的设计 ………………………………………………………………………16

第8章 冷却系统的设计…………………………………………………………………………17

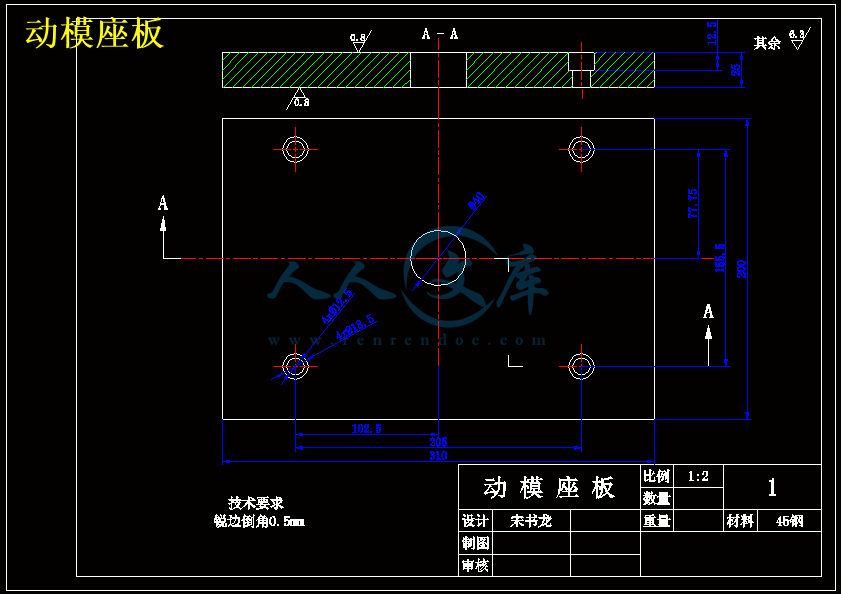

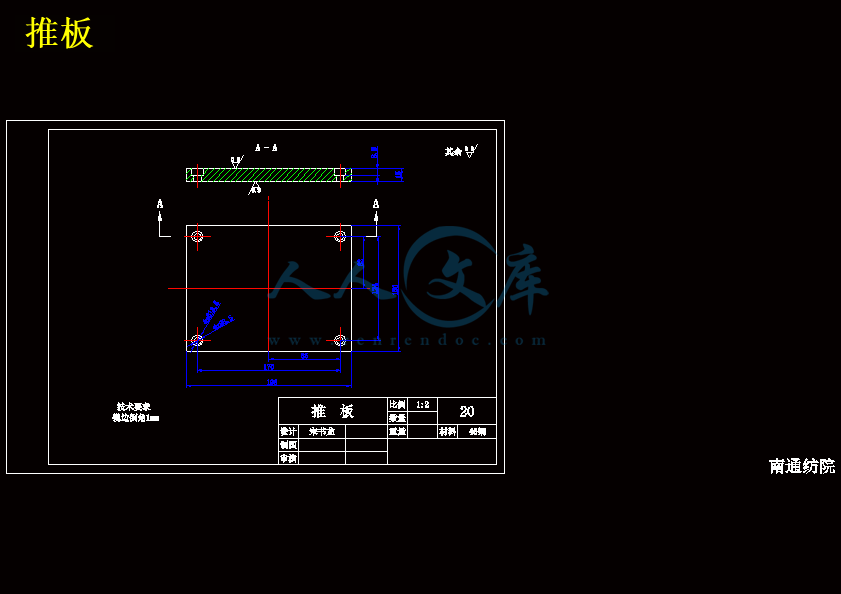

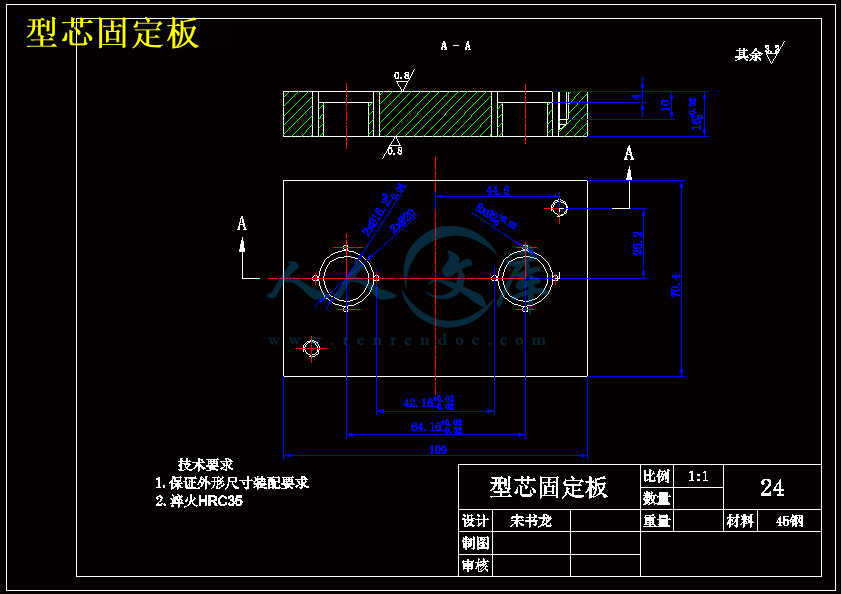

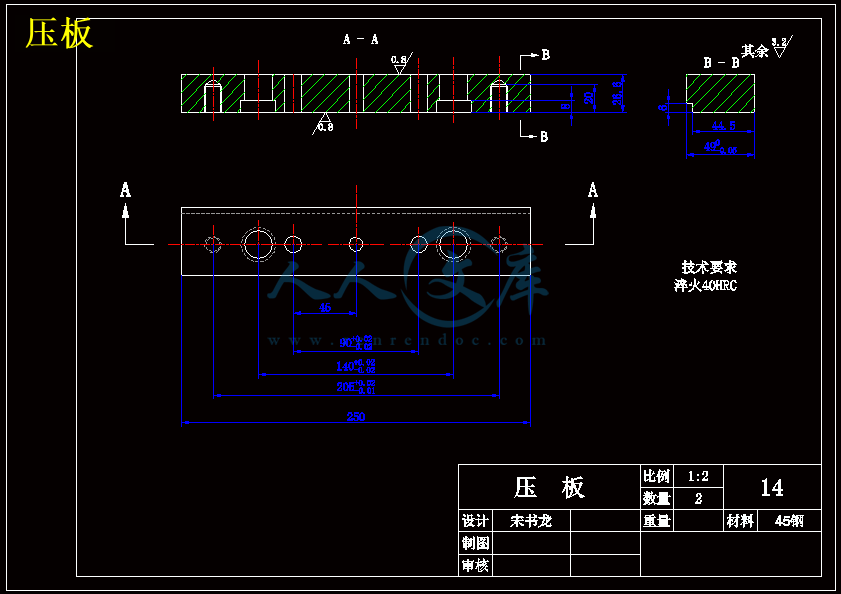

第9章 部件的设计………………………………………………………………………………18

第10章斜导柱抽芯分型机构设计

1. 斜导柱抽芯分型机构的设计要点……………………………………………………………20

2. 斜导柱的设计 ………………………………………………………………………………20

3. 斜导柱有效工作长度的计算…………………………………………………………………21

4. 斜导柱直径的确定 …………………………………………………………………………21

5. 侧滑块的设计 ……………………………………………………………………………22

6. 导滑槽的设计 ………………………………………………………………………………22

7. 楔紧块的设计 ………………………………………………………………………………23

8. 侧滑块定位装置的设计………………………………………………………………………23

9. 斜导柱侧向分型与抽芯的应用形式 ………………………………………………………23

第11章 注塑机参数校核

1.最大注塑量校核…………………………………………………………………………25

2. 锁模力校核 ……………………………………………………………………………25

3.模具与注塑机安装部分相关尺寸校核…………………………………………………25

4. 模具开模行程校核 ……………………………………………………………………25

5. 喷嘴尺寸 ………………………………………………………………………………26

第12章 模具设计方法…………………………………………………………………………27

第13章 斜滑块的加工工艺

1.备料……………………………………………………………………………………………28

2.热处理前的加工………………………………………………………………………………28

3. 热处理 ………………………………………………………………………………………28

4.精磨……………………………………………………………………………………………28

5.铣削……………………………………………………………………………………………29

6.球面的加工……………………………………………………………………………………29

7. 抛光……………………………………………………………………………………………30

小 结………………………………………………………………………………………………30

答 谢………………………………………………………………………………………………31

参考文献 …………………………………………………………………………………………32

圆球模具设计与制造

[摘 要] 通过对塑料制品图及实体(实样)的分析,了解塑件的几何形状?、尺寸、公差及设计基准、材料名称、牌号、表面要求等技术要求。合理设计模具6大基础部分:分型面设计,浇注系统设计,冷却系统设计,侧抽机构设计,顶出机构设计,排气系统设计。正确制定模具的加工工艺路线,合理选择各个模板的加工工艺。通过参与模具设计与加工的整个过程,初步掌握简单模具设计与制造的步骤,为将来的发展打下基础。

[关键词] 塑料公差 模具设计 模具加工工艺

引 言

模具工业是高新技术产业化的重要领域.例如,在电子产品生产中,制造集成电路的引线架的精密级进冲模和精密的制造集成电路塑封模,计算机的机壳,接插件和许多元器件的制造中的精密塑料模具, 精密的冲压模具,都是产品生产不可缺少或缺的工具装备.精密模具以使模具行业成为一个与高新技术产品互为依托的产业.

现代模具工业又是技术密集型,高投入的装备型产业,是加工装备产业的一个组成部分.机械,汽车,电子通信,石化,建筑等国民经济的支柱产业都要求模具工业的发展与之相适应,为其提供生产保证.

本模具结构简单,没有复杂的型芯,一般的小模具厂就可以开模了,由于没有加工中心,电极需外加工,然后用电火化成型滑块型腔,塑件侧璧有小孔,需要侧抽芯结构,抽芯距和抽芯都不大,采用斜导柱抽芯结构就能满足要求了,开模时,动模后移,斜导柱带动滑块向两侧移动,当斜导柱完全脱离滑块时,钢球定位。模具没有拉料秆,塑件包紧在型芯上,并拉出系统凝料,然后顶针推出塑件,开模完成。合模时锲紧块使,滑块正确复位。

第1章 模具设计任务书

图1.1 零件图

1.塑件图纸是根据样品测绘的,并且附有样品,样品比图纸更为形象和直观.

2.塑件材料为尼龙,表面无光洁度要求。

3.模具费为5000元。

4.先做20000个,以后再加数目。

5. 自由尺寸,可按三塑料公差MT6查取。

川公网安备: 51019002004831号

川公网安备: 51019002004831号