BES型浮头式换热器设计

31页 9200字数+论文说明书+28张CAD图纸【详情如下】

BES型浮头式换热器装配图.dwg

BES型浮头式换热器设计开题报告.doc

BES型浮头式换热器设计说明书.doc

任务书.doc

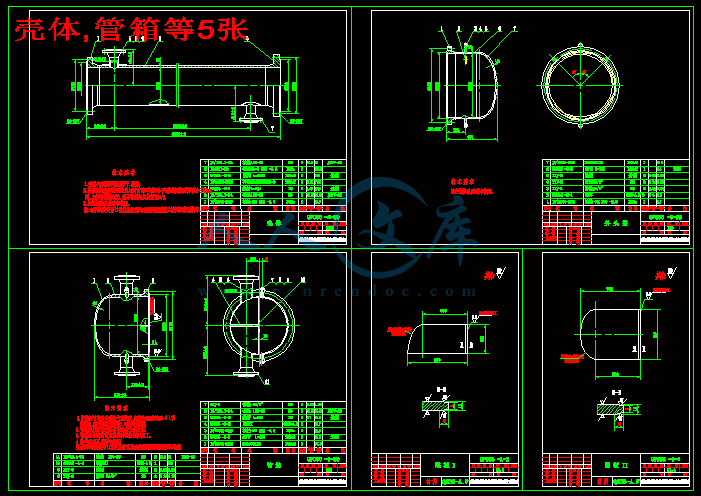

壳体,管箱等5张.dwg

带肩螺栓.dwg

浮动管板4张.dwg

浮头等零件图8张.dwg

管束.dwg

零件图8张.dwg

目录

[摘要] 21

前言 1

1 热力计算 1

1.2定性温度和物性参数计算 2

1.3初选结构 2

1.4管程换热计算及流量计算 3

1.5壳程换热计算 4

1.6传热系数 5

1.7管程压降 6

1.8壳程压降 7

1.9压强校核 8

2 结构设计 9

2.1换热流程设计 9

2.2管子和传热面积 9

2.3管子排列方式 9

2.4壳体 10

2.5管箱 11

2.5.1.封头 11

2.5.2.箱壳 11

2.6固定管板 11

2.7分程隔板 12

2.7.1管程分程隔板 12

2.7.2壳程分程隔板 12

2.8折流板 12

2.9拉杆 13

2.10进出口管 13

2.10.1.管程进出管 13

2.10.2.壳程进出口管 14

2.11浮头箱 14

2.12浮头 14

2.13补强圈 15

2.14法兰 15

2.14.1法兰密封面的型式 15

2.14.2壳体法兰 16

2.14.3接管法兰 16

2.15支座 17

3 强度校核 18

3.1管箱的强度校核及优化 18

3.2壳体的强度校核及优化 20

4 制造工艺及安装 21

4.1制造工艺 21

4.1.1封头的成形 21

4.1.2筒节的弯卷成形 22

4.1.3其它 22

4.2安装与拆卸 22

5 AUTOCAD二维模型图 23

总结 25

参考文献 26

致谢 27

浮头式换热器的设计

[摘要]

本次设计的题目为浮头式换热器。浮头式换热器是管壳式换热器系列中的一种,它的特点是两端管板只有一端与外壳固定死,另一端可相对壳体滑移,称为浮头。浮头式换热器由于管束的膨胀不受壳体的约束,因此不会因管束之间的差胀而产生温差热应力,另外浮头式换热器的优点还在于拆卸方便,易清洗。在化工工业中应用非常广泛。本文对浮头式换热器进行了整体的设计,按照设计要求,在结构的选取上,采用了2-4型,即壳侧两程,管侧四程。首先,通过换热计算确定换热面积与管子的根数初步选定结构。然后按照设计的要求以及一系列国际标准进行结构设计,之后对有些部件结构通过计算进行强度优化,最后提出一些制造与安装方面的问题。二维工程图由autocad绘出。

[关键词]:换热器;浮头;管壳

浮头式换热器的设计

前言

浮头式换热器是管壳式换热器系列中的一种,管壳式换热器以其对温度、压力、介质的适应性,耐用性及经济性,在换热设备中始终占有约70%的主导地位。因此管壳式换热器的标准化工作为世界各工业发达国家所重视,也为ISO国际标准化组织的所重视。因此出现了TEMA、API660、JISB8249等一批管壳式换热器标准,ISO目前也正在与API联手并会同有关国家编ISO管壳式换热器标准。总的来说管壳式换热器主要由换热管束、壳体、管箱、分程隔板、支座等组成。换热管束包括换热管、管板、折流板、支持板、拉杆、定距管等。换热管可为普通光管,也可为带翅片的翅片管,翅片管有单金属整体轧制翅片管、双金属轧制翅片管、绕片式翅片管、叠片式翅片管等,材料有碳钢、低合金钢、不锈钢、铜材、铝材、钛材等。壳体一般为圆筒形,也可为方形。管箱有椭圆封头管箱、球形封头管箱和平盖管箱等。分程隔板可将管程及壳程介质分成多程,以满足工艺需要。管壳式换热器主要有固定管板式,U型管式和浮头式换热器。

针对固定管板式与U型管式的缺陷,浮头式作了结构上的改进,两端管板只有一端与外壳固定死,另一端可相对壳体滑移,称为浮头。浮头式换热器由于管束的膨胀不受壳体的约束,因此不会因管束之间的差胀而产生温差热应力。浮头式换热器的优点还在于方便拆卸,清洗方便,对于管子和壳体间温差大、壳程介质腐蚀性强、易结垢的情况很能适应。其缺点在于结构复杂、填塞式滑动面处在高压时易泄露,这使其应用受到限制,适用压力为:1.0Mpa~6.4Mpa。

按照设计要求,在结构的选取上,为了增大温差校正系数,采用了2-4型,即壳侧两程管侧四程。首先,通过换热计算确定换热面积与管子的根数初步选定结构。然后按照设计的要求以及一系列国际标准进行结构设计,在结构设计时,要考虑许多因素,例如传热条件、材料、介质压力、温度、流体性质以及便于拆卸等等。之后对有些部件用公式进行了强度校核并进行对其优化设计。由于时间和资料有限,本人的认识也不够全面,在设计过程中可能还存在许多问题,望老师们给予批评和指正。

总结

通过两个月的辛苦努力,我的毕业设计终于圆满完成。虽然做的过程很辛苦,但是看到自己的成果,我感到很欣慰。作为大学三年的最后一道大作业——毕业设计,使我在各个方面都有了很大的提高,收获很大。具体表现在以下几个方面:

一、计算机绘图能力得到大大提高,能较熟练的运用绘图软件autocad和熟悉三维绘图软件Solidworks的一些基本功能;

二、通过在设计中经常查资料提高了我们检索和查阅资料的能力;

三、进一步扎实了所学的理论知识,对所学基础知识和专业知识进行了一次综合应用和系统复习;

四、思维方式和设计思想更加全面化和系统化。

五、养成了勤学好问的习惯,敢于面对困难,能够独立的查找和解决问题,也提高了自己的创新能力。

六、将理论知识和生产实际相结合,为以后的工作和学习打下了很好的基础。

但是,设计过程中仍然存在不足之处,有的问题还需要进一步展开研究。具体如下:

1. 管子的胀接没有进行分析计算;

2.由于管程与壳程的分程使管子的排列不均匀,故存在旁流与侧流的问题,此问题尚未进行分析;

3.通常在进液管口有挡板控制流速和引流,此结构尚未设计。

4.2安装与拆卸

设计中要考虑到安装问题,各零部件的结构不能影响整个装配体的安装,对于浮头式换热器,设计的初衷是可以拆下管束进行清洗。因此也要考虑到拆卸的问题,其安装步骤可概述如下:

第一步:焊接部件 将所有的焊接部件进行焊接,包括管箱,壳体,浮头箱,碟形盖,支座等;

第二步:安放折流板 将拉杆的一个螺纹端拧入固定管板的螺纹孔,6根拉杆都装好,然后每套入一组定距杆再装一组折流板,依次把折流板装在拉杆上,直到最后两块折流板装上后用螺母套在拉杆的另一个螺纹端拧紧固定;

第三步:安装管子将管子沿折流板的孔一根根穿入,并在固定管板上进行胀接。另一端装上浮动管板并进行胀接;

第四步:安装壳程隔板 先将壳程隔板两侧的偏心杆机构装好,将壳程隔板从管束侧面装入并将一头插入固定管板上安装隔板的槽中;

参考文献

[1]朱聘冠.换热器原理及计算[M].北京 :清华大学出版社,1987

[2]史美中,王中铮.热交换器原理与设计[M].北京:东南大学出版社,1996

[3]钱颂文.换热器设计手册[M].北京:化学工业出版社,2003

[4]庄俊,徐通明,石寿椿.热管与热管换热器[M].上海:上海交通大学出版社,1987

[5]董大勤.化工设备机械基础[M].北京:化学工业出版社,1990

[6]化工设备机械基础编写组.化工设备机械基础[M].北京:石油化学工业出版社,1978

[7]赵克勤,王秀珍,王正.石油化工容器及设备[M].武汉:华中理工大学出版社,1990

[8][美]贾瓦特M.H.化工设备结构分析与设计[M].北京:中国石化出版社,2003

[9]顾芳珍,陈国桓.化工设备设计基础[M].天津:天津大学出版社,1997

[10]黄振仁,魏新利.过程装备成套技术[M].北京:化学工业出版社,2001

[11]黄振仁,魏新利.过程装备成套技术设计指南[M].北京:化学工业出版社,2003

[12]郑津洋,董其伍,桑芝富.过程装备设计[M].北京:化学工业出版社,2005

[13]邹广华,刘强.过程装备制造与检测[M].北京:化学工业出版社,2003

[14] [美]James R.Farr Maan H.Jawad,ASME压力容器设计指南第二版[M].北京:化学工业出版社,2003

[15]濮良贵,纪名刚.机械设计第八版[M].北京:高等教育出版社,2006

[16]邓文英.金属工艺学第四版[M].北京:高等教育出版社2007

[17]教育部高等学校机械学科过程装备与控制工程专业教学指导分委员会.过程装备与控制工程[M].北京:化学工业出版社,2006

[18]成大先.机械设计手册第五版[M].北京:化学工业出版社,2008

[19]GB 150-1998.钢制压力容器[S].北京:中国标准出版社,2003

[20]GB 151-1999.管壳式换热器[S].北京:中国标准出版社,2004

[21]HG 20582-1998.钢制化工容器强度计算规定[S].化工部工程建设标准编辑中心出版,1998

[22]JB 4732-1995.钢制压力容器——分析设计标准[S].北京:新华出版社,1995

致谢

在整个设计过程中我的导师……教授给了我很大的帮助和支持。在设计中,我经常遇到一些问题难以解决,当我带着问题去请教时,他都不是直接给出答案,而是旁敲侧击的给我一些指引,让我充分发挥自己的思维,一步步地将问题慢慢的解决。每次遇到做得不好的地方,老师都给我耐心的讲解和分析。他告诉我们考虑问题要从多方面考虑,每次同他讨论一些问题都让我受益匪浅。他一丝不苟的作风是我学习中的榜样;他循循善诱的教导思路给予我无尽的启迪。在此我衷心的感谢指导老师……教授,谢谢!在设计过程中还得到了其他老师及同学的大力帮助在此一并表示最衷心的感谢!

川公网安备: 51019002004831号

川公网安备: 51019002004831号