目录

第一部分 插条冲压模具设计

第一章 零件形状及尺寸要求……………………………………………………… 1

第二章 零件材料性能分析………………………………………………………… 1

第三章 有关模具结构形式的选择………………………………………………… 1

第四章 几种方案的比较…………………………………………………………… 2

第五章 有关工艺的计算…………………………………………………………… 3

1 毛坯尺寸的计算…………………………………………………………… 3

(1)弯曲件毛坯长度的计算……………………………………………… 3

(2)搭边值的确定………………………………………………………… 3

(3)条料长度的计算……………………………………………………… 4

2 计算排样…………………………………………………………………… 4

3 计算材料的利用率………………………………………………………… 5

4 冲裁力、卸料力、推件力、弯曲力计算及初选压力机………………… 6

5 冲裁模间隙及凹模、凸模刃口尺寸计算………………………………… 8

6 卸料弹簧的选择…………………………………………………………… 12

7 选择上下模板及模柄……………………………………………………… 13

8 挡料销、始用挡料销的选择……………………………………………… 13

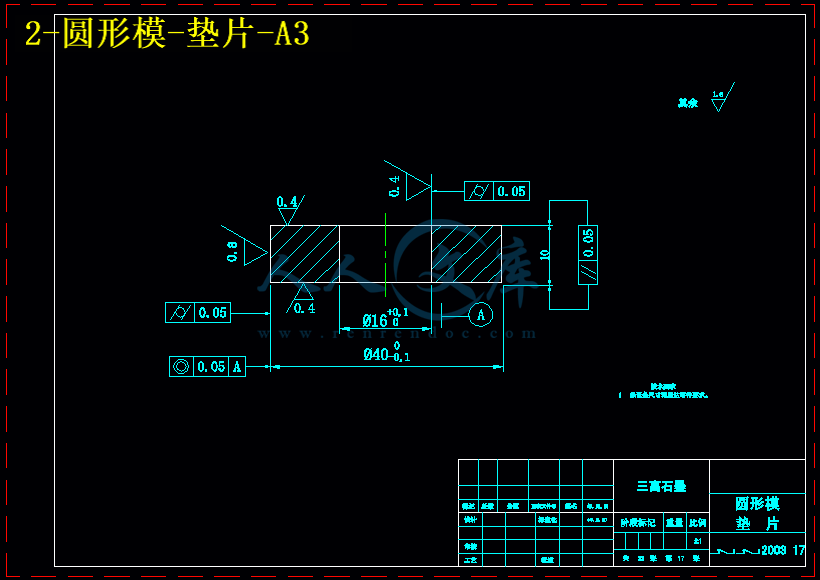

9 垫板、凸模固定板的设计………………………………………………… 13

10 闭合高度……………………………………………………………………14

11 导柱、导套…………………………………………………………………14

12 卸料螺钉……………………………………………………………………15

13 模具压力中心的计算…………………………………………………… 16

14 凸、凹模强度的校核…………………………………………………… 22

(1)凹模外形尺寸的确定及校核……………………………………… 22

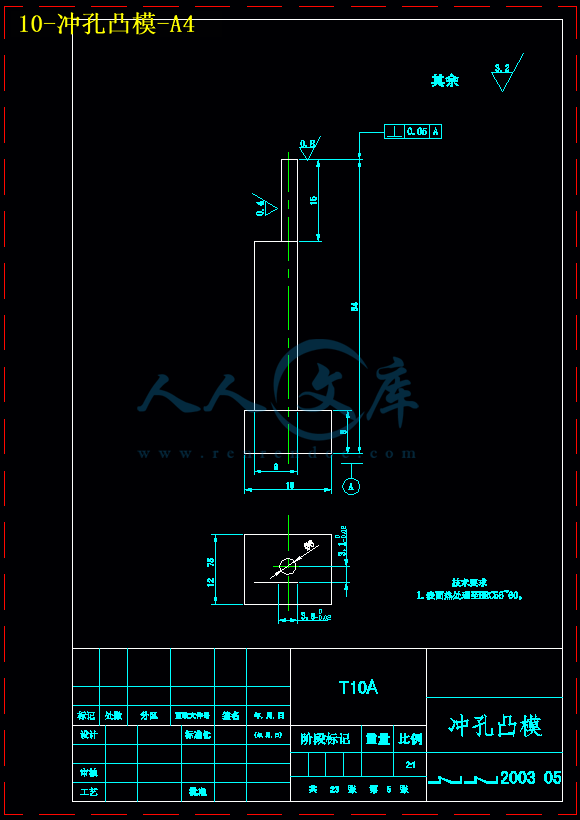

(2)凸模外形尺寸及强度校核………………………………………… 23

结束语及致谢词……………………………………………… 25

摘 要

冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。弯曲是将板料、棒料、管材和型材弯曲成一定角度和形状的冲压成形工序。

本文主要研究工作:

利用钢制零件特征之间的关系建立级进模排样设计模型,引如冲压排样设计原则;进一步将钢制零件的形状特征应用于模具结构设计中,建立模具模型,进行模具工艺设计和结构设计,从而确定总体的模具形式;模具投入制造后,可能在制造和生产调试过程中表现出设计的不足和错误,通过总结概括这些问题,可以进行修正工艺设计和模具结构设计,或增加新的工艺规则,为以后的模具设计提供宝贵的经验。

基于以上的研究工作,可以建立一套可行的、适合于小型钢制零件的冲压级进模的设计方法,并在实际生产中应用。

关键词:钢制零件 ; 级进模 ; 排样设计

Steel parts of the stamping process and die design

Abstract

Stamping is installed in the use of stamping equipment (mainly press) on the mold to exert pressure on the materials to produce plastic deformation or separation, to obtain the necessary components of a pressure processing methods. Sheet metal bending is, bar, pipe-bending and profiles some perspective and shape of the stamping process.

This paper studies:

The use of steel parts to establish the relationship between the characteristics of the Progressive Die layout design models, such as punching with layout design principles; further steel components used in the shape of die structure design, create a model die, die design and technology Structural design, to determine the overall form of the mold; Die in manufacturing, may be in the manufacturing and production process of debugging demonstrated the inadequacies and errors in design, through the speech summed up these problems, that can process design and die structure design, new or increased Technology rules, the die design for the future provide a valuable experience.

Based on the above studies, the establishment of a viable, suitable for small steel parts stamping progressive die design and application in production.

Key Words:Steel Parts;Progressive Die;Layout Design

第一章 零件的形状尺寸及要求

零件的形状如图1-1。此零件为插口的封条。零件材料为08F,年产量800万件。

图1-1零件形状尺寸图

第二章 零件材料性能分析

08F钢板较软,查表的其性能如下:(见表1-1)

表1-1 08F钢性能

抗剪强度(τ/Mpa) 抗拉强度(σ0/ MPa ) 伸长率(%) 屈服点(MPa)

220~310 280~390 32 180

第三章 有关模具结构形式的选择

由于零件是大批量生产,故可考虑用级进模或复合模。我们先来分析零件的工艺性。零件的整个成形过程包括冲孔、落料与弯曲三个过程,其中,弯曲部分必须先冲出小孔才能弯曲,因此,若采用复合模,弯曲时,冲孔凸模留在孔内,阻止了弯曲的进行,故我们考虑采用级进模。我们在设计模具时,对其精度的要求也可适当的放松,尽量满足其大批量生产的要求,并从经济性要求来考虑,尽量减少材料损失。

几种方案的比较

根据零件的形状,我们初步拟订以下几种方案:

方案一:冲孔→落料→弯曲

方案二:弯曲→冲孔→落料

方案三:冲孔→弯曲→落料

方案一首先冲出两个大孔和小孔,然后将外形落料,最后进行弯曲,这种方案看起来很好,但我们考虑模具采用的是级进模,落料后,工件从条料上掉了下来,我们再进行第三步弯曲时,必须用手拿工件放在弯曲模部分,且还要重新进行定位,因此不利于大批量生产。

方案二克服了方案一的问题,即工件在落料之前,完成了冲孔与弯曲两个过程,但又产生了一个新的问题。由于压力机是上下作垂直运动,因此,冲孔等工序都应该是在水平面内完成,但弯曲部分还有一小孔,若与弯曲同时进行,则必将阻止弯曲的进行,若放到第二道工序,则冲小孔必须在垂直平面内完成,故无法设计模具。

方案三先进行冲孔,跟方案一相同,要克服方案一的问题,我们将弯曲与落料工序调换过来,先进行弯曲,最后才进行落料。在第一个工位,我们将中间两个大孔及弯曲部分的一个小孔冲裁出来,在第二个工位,我们利用前一个工位冲出的两个大孔作为定位孔,对要弯曲的部分进行剪切并弯曲,这两个过程同时进行,在第三个工位,我们将整个工件的外形落料出来,整个过程连为一整体,是一个连续生产的过程。

综合以上比较,我们知道方案三的生产率高,克服了其它几中方案的缺点,适合于大批量生产,故我们采用方案三。

川公网安备: 51019002004831号

川公网安备: 51019002004831号