本论文应用本专业所学课程的理论和生产实际知识进行一次冷冲压模具设计工作的实际训练从而培养和提高了我的独立工作能力。本设计通过对固定夹的复合模设计的工艺性分析,确定了正确的工艺方案。从而对模具设计方案,以及冲压设备作出了分析与选择。通过分析决定采用复合模形式,然后参考其他模具结构以及查手册和计算设计。当所有的参数计算完后,对模具的装配方案,对主要零件的设计和装配要求技术要求都进行了分析。在设计过程中除了设计说明书外,还包括模具的装配图,非标准零件的零件图,工件的加工工艺卡片,工艺规程卡片,非标准零件的加工工艺过程卡片。

关键词:冷冲压 ;复合模 ;设计

毕业设计说明书(论文)外文摘要

Title Design of compound die for fixing clamp

Abstract:

The application of the professional practical training courses theory and practical knowledge of a cold stamping die design work to develop and improve my ability to work independently. This design through the analysis process of the compound die design of the retaining clip, correct technology scheme was determined. Thus the mold design, and stamping equipment has made the analysis and choice. Through the analysis of decision with compound die form, then the reference other mold structure and manual search and design calculation. When all of the parameter calculation is finished, the mold assembly program, the main parts of the design and assembly requirements of the technical requirements are analyzed. In the design process, in addition to the design specifications, but also including the mold assembly drawing, non-standard parts drawings, the workpiece card processing technology, process cards, process cards non standard parts.

Keywords: Cold stamping compound die; Design;

目 录

毕业设计说明书(论文)中文摘要 I

毕业设计说明书(论文)外文摘要 II

目 录 III

前 言 1

第一章 绪 论 2

1.1 冲压模具的现状 2

1.1.1 模具工业现状 2

1.1.2 模具工业技术结构现状 3

1.1.3 模具工业配套材料,标准间结构现状 4

1.1.4 模具工业产业组织结构现状 5

1.2 模具的发展趋势 5

1.2.1 模具CAD/CAE/CAM的发展方向 5

1.2.2 模具检测、加工设备向精密、高效和多功能方向发展 6

1.2.3 模具工业新工艺、新理念和新模式逐步得到了认同 7

1.3 冷冲压模具分类与特点 7

第二章 零件的工艺分析和工艺方案的确定 9

2.1 冲压弯曲件的工艺分析 9

2.2 确定工艺方案及模具的结构形式 10

2.3 零件的工艺分析 10

2.3.1 计算毛坯尺寸 10

2.4 排样、计算条料宽度及步距的确定 13

2.4.1 搭边值的确定 13

2.4.2 条料宽度的确定 14

2.4.3 导板间间距的确定 15

2.4.4 排样 15

2.4.5 材料利用率的计算: 16

第三章 冲裁力的计算 18

3.1 计算冲裁力的公式 18

3.2 总冲裁力、卸料力、推料力、顶件力、弯曲力和总冲压力 18

3.2.1 总冲裁力: 18

3.2.2 卸料力Fx的计算 19

3.2.3 推料力Ft的计算 20

3.2.4 顶件力Fd的计算 20

3.2.5 弯曲力FC的计算 20

3.2.6 总的冲压力的计算 21

第四章 模具压力中心与计算 22

第五章 冲裁模间隙的确定 23

第六章 刃口尺寸的计算 25

6.1 刃口尺寸计算的基本原则 25

6.2 刃口尺寸的计算 25

6.3 计算凸、凹模刃口的尺寸 26

6.4 冲裁刃口高度 28

6.5 弯曲部分刃口尺寸的计算 29

6.5.1 最小相对弯曲半径rmin/t 29

6.5.2 弯曲部分工作尺寸的计算 29

第七章 主要零部件的设计 33

7.1 工作零件的结构设计 33

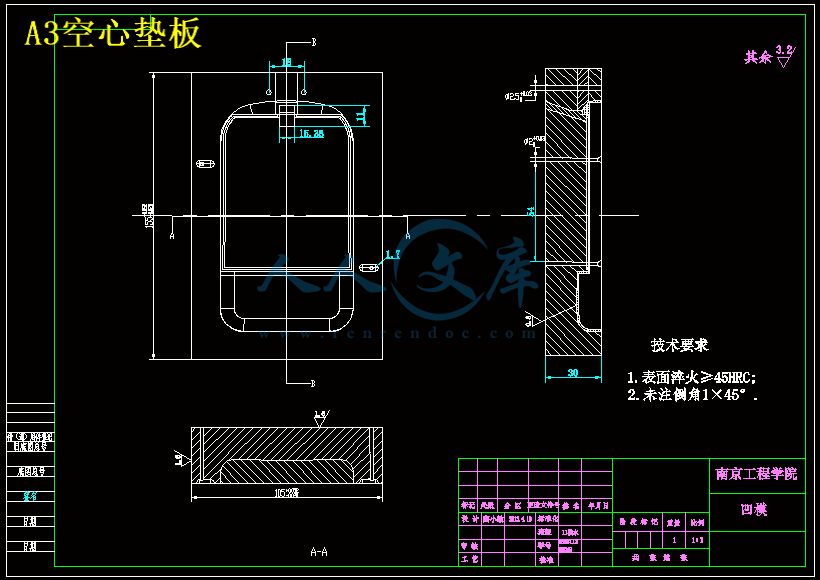

7.1.1 凹模的设计 33

7.1.2 凸凹模的设计 35

7.1.3 外形凸模的设计 35

7.1.4 内孔凸模设计 35

7.1.5 弯曲凸模的设计 36

7.2 卸料部分的设计 36

7.2.1 卸料板的设计 36

7.2.2 卸料弹簧的设计 36

7.3 定位零件的设计 38

7.4 模架及其它零件的设计 39

7.4.1 上下模座 39

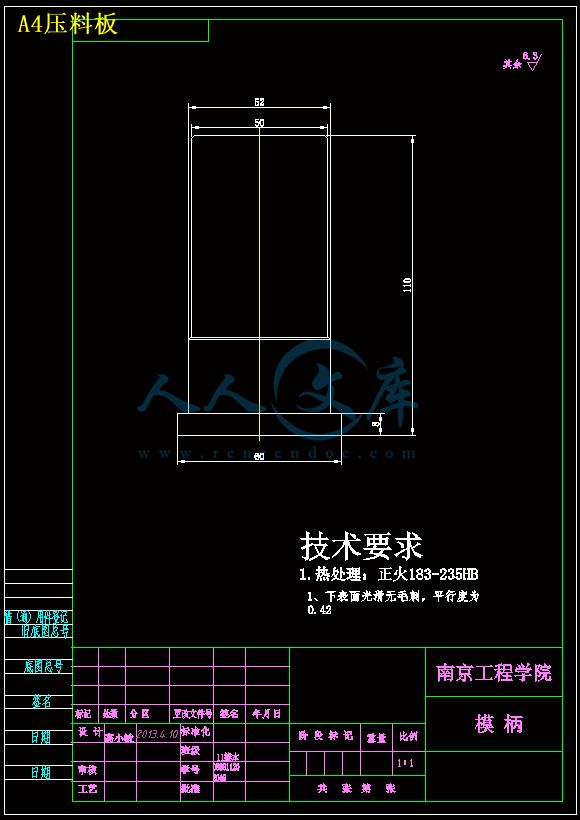

7.4.2 模柄 39

7.4.3 模具的闭合高度: 40

第八章 模具总装图 41

第九章 压力机的选择 42

结 论 43

参考文献 44

致 谢 45

前 言

改革开放以来,随着国民经济的高速发展,工业产品的品种和数量的不断增加,更新换代的不断加快,在现代制造业中,企业的生产一方面朝着多品种、小批量和多样式的方向发展,加快换型,采用柔性化加工,以适应不同用户的需要;另一方面朝着大批量,高效率生产的方向发展,以提高劳动生产率和生产规模来创造更多效益,生产上采取专用设备生产的方式。模具,做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品;

容易实现生产的自动化的特点。

第一章 绪 论

1.1 冲压模具的现状

1.1.1 模具工业现状

由于历史原因形成的封闭式、“大而全”的企业特征,我国大部分企业均设有模具车间,处于本厂的配套地位,自70年代末才有了模具工业化和生产专业化这个概念。模具工业主要生产能力分散在各部门主要产品厂内的工模具车间,所生产的模具基本自产自用。据粗略估计,产品厂的模具生产能力占全国模具生产能力的75%,他们的装备水平较好,技术力量较强,生产潜力较大,但主要为本厂产品服务,与市场联系较少,经营机制不灵活,不能发挥人力物力的潜力。模具专业厂全国只有二百家左右,商品模具只占总数的20%左右,模具标准件的商品率也不到20%。由于受旧管理体制的影响较深,缺乏统筹规划和组织协调,存在着“中而全”,“小而全”的结构缺陷,生产效率不高,经济效益较差。

模具行业的生产小而散乱,跨行业、投资密集,专业化、商品化和技术管理水平都比较低。现代工业的发展要求各行各业产品更新换代快,对模具的需求量加大。一般模具国内可以自行制造,但很多大型复杂、精密和长寿命的多工位级进模大型精密塑料模复杂压铸模和汽车覆盖件模等仍需依靠进口,近年来模具进口量已超过国内生产的商品模具的总销售量。为了推进社会主义现代化建设,适应国民经济各部门发展的需要,模具工业面临着进一步技术结构调整和加速国产化的繁重任务。 改革开放20多年来,我国(除港台地区外,下同)的模具工业获得了飞速的发展,设计、制造加工能力和水平、产品档次都有了很大的提高。据不完全统计,全国现有模具专业生产厂、产品厂配套的模具车间(分厂)近17000家,约60万从业人员,年模具总产值达200亿元人民币。但是,我国模具工业现有能力只能满足需求量的60%左右,还不能适应国民经济发展的需要。目前,国内需要的大型、精密、复杂和长寿命的模具还主要依靠进口。据海关统计,1997年进口模具价值6.3亿美元,这还不包括随设备一起进口的模具;1997年出口模具仅为7800万美元。1997年中国模具工业协会对下属的209家骨干企业(含产品厂的模具车间)的统计资料表明,其模具总产值13.7亿元人民币,进口模具大约为336万美元。目前我国模具工业的技术水平和制造能力,是我国国民经济建设中的薄弱环节和制约经济持续发展的瓶颈。

按照中国模具工业协会的划分,我国模具基本分为10大类,其中,冲压模和塑料成型模两大类占主要部分。按产值计算,目前我国冲压模占50%左右,塑料成形模约占20%,拉丝模(工具)约占10%,而世界上发达工业国家和地区的塑料成形模比例一般占全部模具产值的40%以上。

我国冲压模大多为简单模、单工序模和符合模等,精冲模,精密多工位级进模还为数不多,模具平均寿命不足100万次,模具最高寿命达到1亿次以上,精度达到3~5um,有50个以上的级进工位,与国际上最高模具寿命6亿次,平均模具寿命5000万次相比,处于80年代中期国际先进水平。

我国的塑料成形模具设计,制作技术起步较晚,整体水平还较低。目前单型腔,简单型腔的模具达70%以上,仍占主导地位。一模多腔精密复杂的塑料注射模,多色塑料注射模已经能初步设计和制造。模具平均寿命约为80万次左右,主要差距是模具零件变形大、溢边毛刺大、表面质量差、模具型腔冲蚀和腐蚀严重、模具排气不畅和型腔易损等,注射模精度已达到5um以下,最高寿命已突破2000万次,型腔数量已超过100腔,达到了80年代中期至90年代初期的国际先进水平。

川公网安备: 51019002004831号

川公网安备: 51019002004831号