摘 要

本设计是对给定的产品图进行冲压模具设计。冲压工艺的选择是经查阅相关资料和和对产品形状仔细分析的基础上进行的;冲压模具的选择是在综合考虑了经济性、零件的冲压工艺性以及复杂程度等诸多因素的基础上进行的;产品毛坯展开尺寸的计算是在方便建设又不影响模具成型的前提下简化为所熟悉的模型进行的。文中还对冲压成型零件和其它相关零件的选择原则及选择方法进行了说明,另外还介绍了几种产品形状的毛坯展开尺寸计算的方法和简化模型,以及冲压模具设计所需要使用的几种参考书籍的查阅方法。

关键词:工艺、工艺性、冲压工序、冲压模具、尺寸

Abstract

This project is a press die designation based on the original product. The election of press process is based on consulting correlation datum and analyzing the form of manufactured product meticulous; The election of press die is based on synthesis considerations on economical efficiency、the processing property of part and complex degree iso many factors; Calculating the work blank of manufactured product unfold dimension is lined feed on the premise of calculation convenience but without contribution die confectioning simplified frequent application cast. In the test, to introduce the election principle and means of press confectioning art and miscellaneous rapport part, otherwise also introducing calculation means on the work blank from of many kinds of product unfold dimension and simplified cast, and the means of looking up on the reference books of designing press die.

Keywords: The craft; the technology capability; press process; punch die; the size.

目 录

摘 要 I

Abstract II

目 录 I

1、零件图及工艺方案的拟订 1

1.1零件图及零件工艺性分析 1

1.1.1零件图 1

1.1.2零件的工艺性分析 1

1.2工艺方案的确定 2

2、工艺设计 3

2.1 计算毛坯尺寸 3

2.2确定排样方案 3

2.2.1计算工件实际面积 3

2.2.2排样方案 3

2.3确定裁板方案 4

2.4工序的合并与工序顺序 5

2.5计算各工序的压力 5

2.5.1落料工序的计算 5

2.5.2冲孔工序的计算 6

2.6压力机的选择 6

3、模具类型及结构形式的选择 7

3.1落料、冲孔复合模的设计 7

4、模具工作零件刃口尺寸及公差的计算 8

4.1落料模刃口尺寸的计算 8

4.2冲孔模刃口尺寸的计算 9

5、模具零件的选用,设计及必要的计算 10

5.1成形零件 10

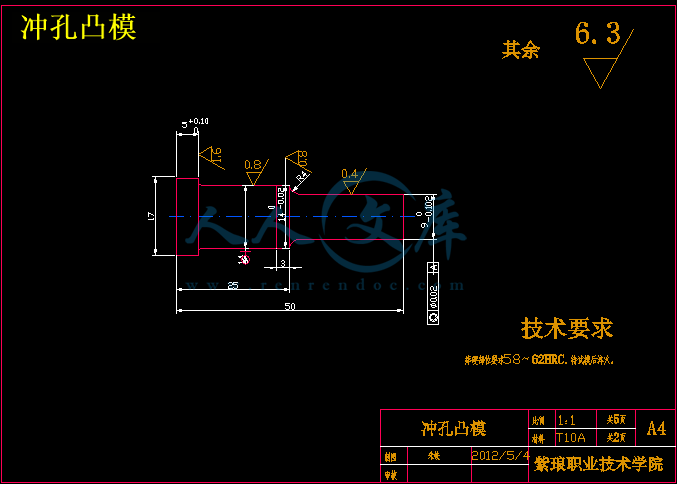

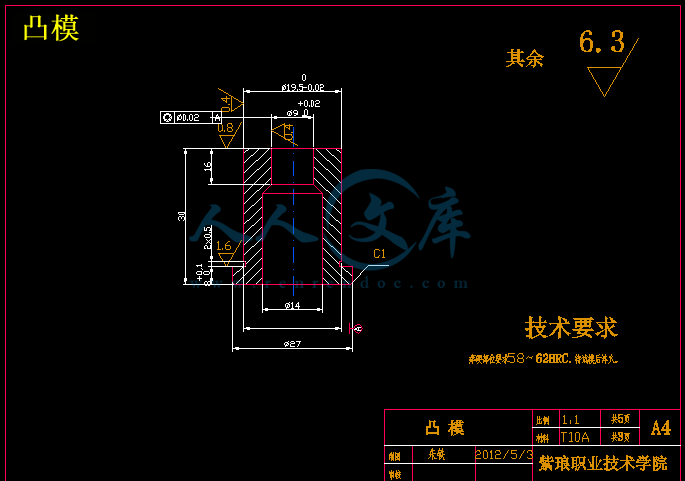

5.1.1凸模 10

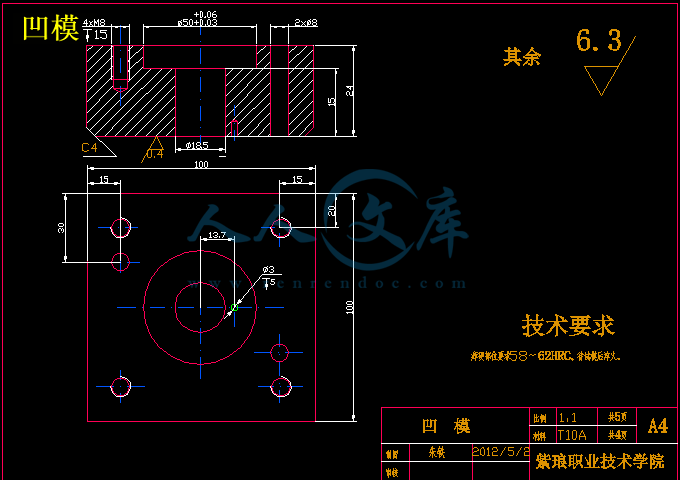

5.1.2凹模 11

5.2模架的选用 12

6、压力机的校核 17

6.1落料-冲孔模压力机的校核 17

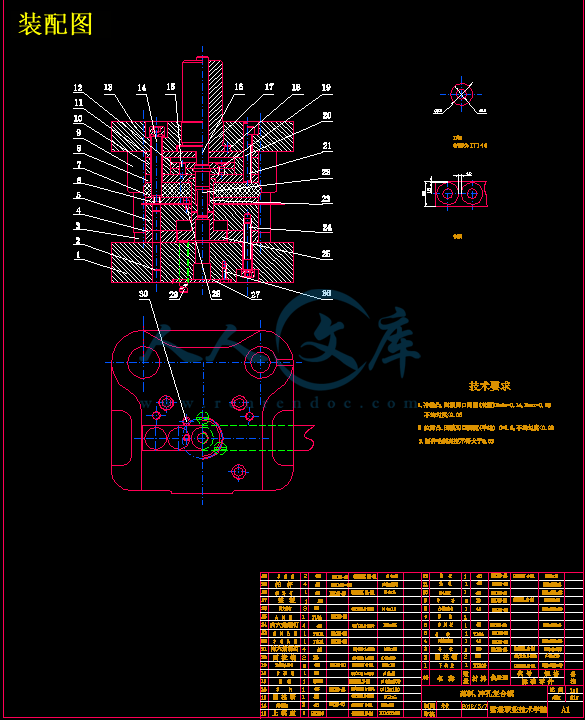

7、模具的动作原理及综合分析 18

7.1落料、冲孔模的动作原理 18

8、凸凹模加工工艺方案 20

8.1凸模,凹模加工工艺路线 20

8.2模具的装配: 24

致 谢 26

参考文献 26

1、零件图及工艺方案的拟订

1.1零件图及零件工艺性分析

1.1.1零件图

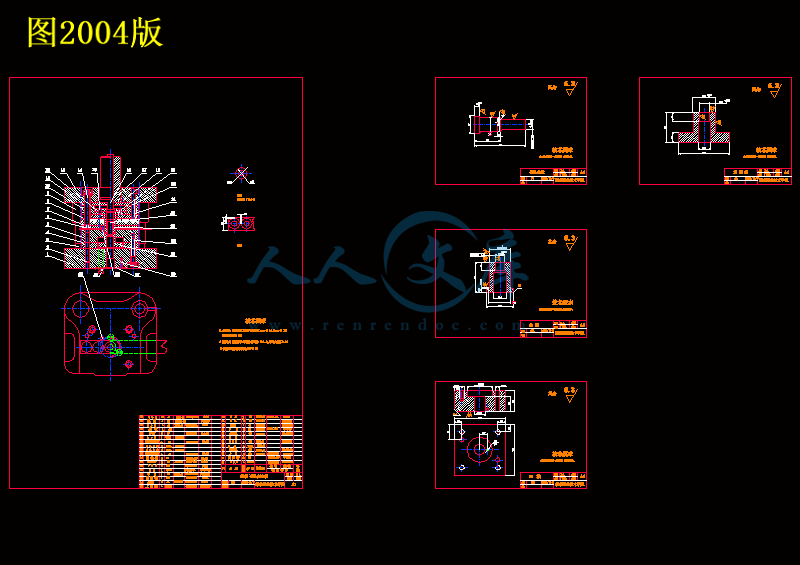

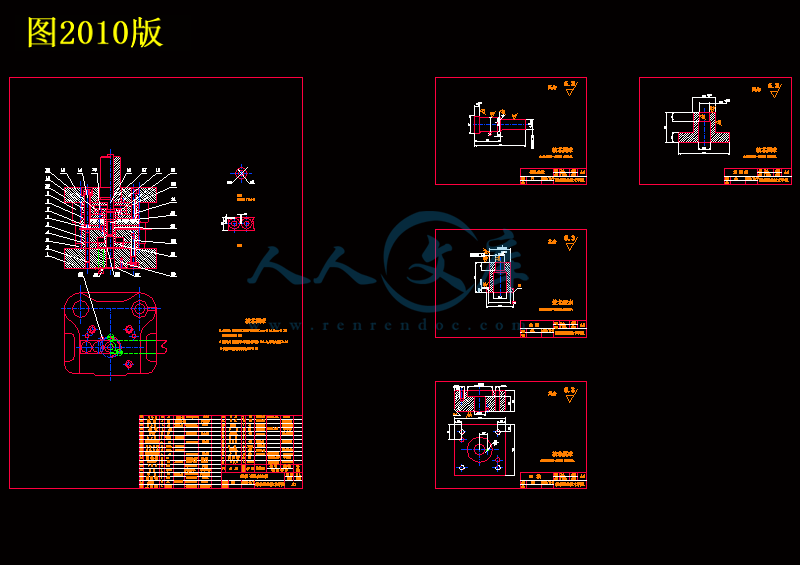

图1

工件图:如图1所示

名称:圆垫圈

材料:10

板厚:1.5mm

工件精度:IT14

1.1.2零件的工艺性分析

垫圈所用的材料为优质碳素工具钢10,其力学性能如下:τ=255~353Mpa,σb=295~430 Mpa, σs=206Mpa。(《冷冲压工艺与模具设计》P322)

工件精度为IT14级,该制件形状简单,尺寸较小,厚度一般,属于普通冲压件,但有几点应该注意:

①该冲裁件的材料为优质碳素工具钢10,具有较好的可冲压性能。

②由于板料厚度一般,垫圈的边缘为6mm,冲裁是应选择适当的工序方案,保证孔的精确度和制件不变形。

③有一定的生产批量,应重视模具材料的选择和模具结构的确定,保证模具的寿命。

④制件较小,从安全考虑,要采取适当的取件方式,模具结构上设计好推件和取件方式。

1.2工艺方案的确定

对工序的安排,拟有以下几种方案:

①落料— 冲孔,单工序模生产。

②落料—冲孔复合冲压,复合模生产。

③冲孔—落料连续冲压,采用级进模生产。

方案①模具结构简单,容易制造。但成形制件需要两道工序、两套模具才能完成零件的加工,工序分散,搬运半成品要浪费大量时间。生产效率较低;工件的精度也难以保证。

方案②复合模结构一般,比较容易制造。成形制件只需一道工序;节约了半成品搬运的时间提高了生产效率且易于保证孔的质量和制件精度。

方案③级进模结构复杂;难以制造。有较高的生产效率且能保证制件的精度。

综上所述,根据生产效率、精度、所使用的机床、卸料方式、废料出料、板料的定位方式、制造成本等方面分析最终确定方案②

川公网安备: 51019002004831号

川公网安备: 51019002004831号