版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

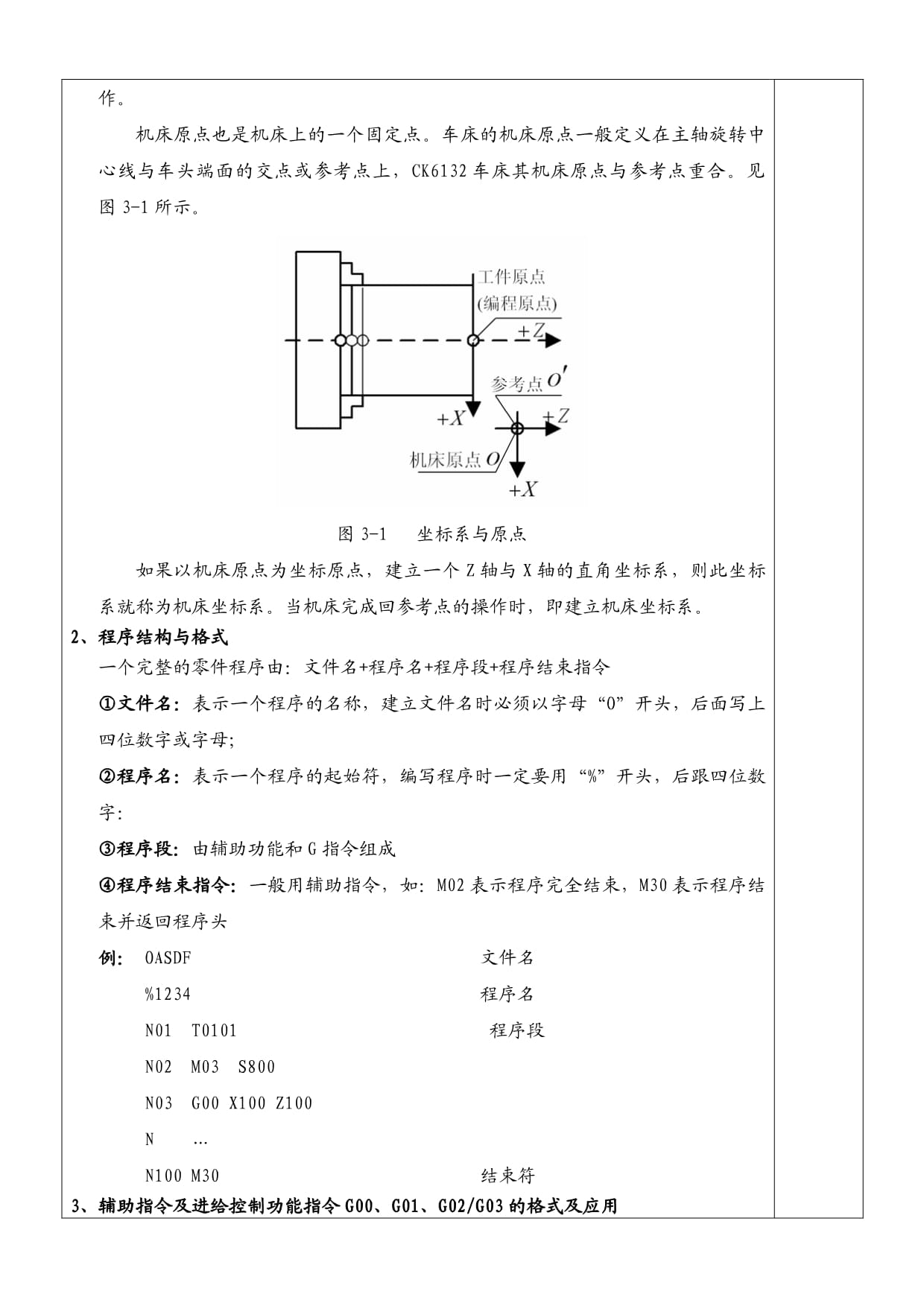

数控车床实训教学教案实训项目数控车床基础编程实训课时2周教学方法集中教学、示范教学、纠错教学法、警示教学法、辅导教学教学地点数控实训车间教学目标通过理论教学使学生掌握数控车床的指令代码,编制简单的轮廓加工程序,掌握编程的基本方法和技巧。通过实训纠错教学使学生掌握数控车床编程指令中容易出错的指令。通过实训警示教学使学生安全规范掌握数控车床的操作。通过实训辅导教学使学生学会独立操作数控车床,完成零件加工。教学重点掌握数控车床指令在编程中灵活应用和典型零件加工教学难点掌握数控车床编程基本指令和典型零件加工实训教学准备机床准备机床型号运行情况机床数量CK6132良好3台刀具准备名称规格和材料数量外圆刀93°左偏硬质合金3把切断刀3mm硬质合金3把螺纹刀60°硬质合金3把耗材准备材料名称材料规格(mm)材料数量45号钢Φ50×6015根工量具准备工量具名称工量具规格(mm)工量具数量游标卡尺0~1505把学生分组组号人数(每组)指导老师15人杜云福25人杜云福35人杜云福实训教学过程设计两周计划如下第一周星期一第1-2节学习数控车间规章制度,分组,回顾编程格式,讲解本次实训任务及安排,强调安全。第3-4节在车间采用移到黑板讲授编程指令,并到机床上试切尼龙棒,课题1、2、3。星期二第1-2节在教室或者在操场采用移到黑板讲授学习,讲解课题一工艺,注意事项。第3-4节老师带头演示一遍整个过程,然后交由学生练习。第5-6节学习数控车间规章制度,综合练习,总结两天问题,逐个辅导,一一突破,讲解程序及他们的错误。星期三第1-2节课题一做完的同学教其他不会做的,同时稳固自己。第3-4节课题一全部做完后,开始加工课题二,调头练习,讲解注意事项。第5-6节由学生自己加工,老师在旁监督指导,至全部做完。星期四第1-2节练习课题三,配合件加工及注意事项。第3-4节加工课题,采用移到黑板讲授配合件加工工艺,螺纹配合及锥面配合。第5-6节加强加工内孔轮廓时,退刀步骤。星期五第1-2节讲解配合件的配合要求,进行对工件的磨损,直至能配合进去。第3-4节总结练习中所出现的问题,机床保养,打扫卫生。第二周星期一第1-2节学习数控车间规章制度,复习上周所学内容,加工钢件,并要求注意事项。第3-4节加工课题4。星期二第1-2节讲解怎么的参数才能保证钢件的光洁度,及刀补的应用。第3-4节练习课题四,较难外圆轮廓加工。第5-6节练习钢件的内轮廓参数。星期三第1-2节到机房学习数控车床的自动编程。第3-4节在车间实验自动编程与手编的不同之处。第5-6节采用自动编程练习课题五。星期四第1-2节回顾所学的知识,针对问题逐个解决,提出考核要求。第3-4节根据现有的条件,自己设计考核试题和趣味课题。第5-6节学习数控车间规章制度,加工考核试题和趣味课题。星期五第1-2节学习数控车间规章制度,加工考核试题和趣味课题。第3-4节加工考核试题,实训总结,机床保养。教学过程及内容备注一、实习车间安全操作要求。1、所有同学穿好工作服后方可进入车间,男生不得穿拖鞋、凉鞋、短裤、背心进入实习车间;女生到车间不得穿裙子、高跟鞋、凉鞋和拖鞋,头发必须扎起来,盘好后全部扎入到帽子里。2、进入车间后听从老师安排,不得私自打开车间内任何电源开关,在老师的指导下才能安全操作机床。3、机床在操作过程中发生故障或产生不正常现象时应立即停机,保持现场,及时反映给指导老师。4、严禁在车间内嬉戏打闹、吃东西、违反车间纪律。应严格遵守实习车间作息时间,上课期间不允许外出休息或在车间内随意走动。5、请假需经班主任同意,持有班主任签字的假条有效。6、操作机床时必须遵循机加工工艺守则和数控机床加工工艺守则。7、工具量具不可以随意放置,所有工量具必须放在指定的地方。8、机床在开机时应遵循回零-手动-点动-自动的原则,机床运行应遵循低速-中速-高速的运行原则。机床预热运行时间不得少于2-3分钟,当确定无异常情况后,方能操作机床。9、机床上的保险和防护安全装置,不得任意拆卸和移动。应定时查看机床的润滑情况,检查油标、油量是否畅通有油。10、在加工完成之后应清扫机床,保持清洁,将X轴回参考点,Z轴回参考点后,方可切断机床电源。25分钟分组5分钟二、数控车床的基本编程。1、数控车床坐标系与原点①机床坐标轴数控车床是以其主轴轴线方向为Z轴方向,刀具远离工件的方向为Z轴正方向。X坐标的方向是在工件的径向上,且平行于横向拖板。刀具离开工件旋转中心的方向为X轴正方向。故此CK6132车床的各轴方向如图3-1所示。②机床原点、参考点、机床坐标系参考点为机床上一固定点,如图3-1所示(O'即为参考点)。其固定位置,由X向与Z向的机械挡块及电机零点位置来确定,机械挡块一般设在X、Z轴正向最远位置。当进行回参考点的操作时,装在纵向和横向拖板上的行程开关,碰到挡块后,向数控系统发出信号,由系统控制拖板停止运动,完成回参考点的操作。机床原点也是机床上的一个固定点。车床的机床原点一般定义在主轴旋转中心线与车头端面的交点或参考点上,CK6132车床其机床原点与参考点重合。见图3-1所示。图3-1坐标系与原点如果以机床原点为坐标原点,建立一个Z轴与X轴的直角坐标系,则此坐标系就称为机床坐标系。当机床完成回参考点的操作时,即建立机床坐标系。2、程序结构与格式一个完整的零件程序由:文件名+程序名+程序段+程序结束指令①文件名:表示一个程序的名称,建立文件名时必须以字母“O”开头,后面写上四位数字或字母;②程序名:表示一个程序的起始符,编写程序时一定要用“%”开头,后跟四位数字:③程序段:由辅助功能和G指令组成④程序结束指令:一般用辅助指令,如:M02表示程序完全结束,M30表示程序结束并返回程序头例:OASDF文件名%1234程序名N01T0101程序段N02M03S800N03G00X100Z100N…N100M30结束符3、辅助指令及进给控制功能指令G00、G01、G02/G03的格式及应用①辅助功能M代码辅助功能由地址字M和其后的一或两位数字组成,主要用于控制零件的走向,以及机床各种辅助功能的开头动作M功能有非模态M功能和模态M功能两种形式非模态M功能(当段有效代码):只在书写了该代码的程序段中有效;模态M功能(续效代码):一组可相互注销的M功能,这些功能在被同一组的另一个功能注销前一直有效。M00非模态程序暂停(当程序运行到M00后,机床所有运动均被切断,重新按循环启动后才能继续执行后面的程序段)M02模态程序结束M03模态主轴正转M04模态主轴反转M05模态主轴停止M30模态主程序结束并返回程序起点②主轴功能S主轴功能S控制主轴转速,其后的数值表示主轴速度,单位为转/分钟(r/min)。例如:S600表示600r/min③进给功能FF指令表示工件被加工刀具相对于工件的合成进给速度,F的单位取决G94(每分钟进给mm/min)或G95(每转进给量mm/r)当工作在G01、G02或G03方式下,编程的F一直有效,直到被新的F值取代,而工作在G00、G60方式下,快速定位的速度是各轴的最高速度,与所指定的F无关。④刀具功能TT代码用于选刀,其后的数值表示选择的刀具号,在加工中心上执行T指令,刀库转动选择所需的刀具,然后等待直到M06指令作用时自动完成换刀。⑤准备功能G代码(1)有关坐标系和坐标的指令绝对值编程G90与相对值编程G91格式:G90X_Z_G91X_Z_说明:G90:绝对值编程,每个编程坐标轴上的编程值是相对程序原点的。G91:相对值编程,每个编程坐标轴上的编程值是相对前一位置而言的,该值等于沿轴移动的距离。G90、G91为模态功能,可相互注销,G90为缺省值。选择合适的编程方式可使编程简化。当图纸尺寸由一个固定基准给定时,采用绝对方式编程较为方便;而当图纸尺寸是以轮廓顶点之间的间距给出时,采用相对方式编程较为方便。G90、G91可用于同一程序段中,但要注意其顺序所造成的差异。G36直径编程,G37半径编程,G36为缺省值基点:是指组成零件轮廓的几何要素的连接点.节点:当采用不具备非圆曲线插补功能的数控机床加工非圆曲线轮廓的零件时,在加工程序的编制工作中,常用多个直线段或圆弧去近似代替非圆曲线,这称为拟合处理。拟合线段的交点或切点称为节点。一般来讲,手工编程只能计算基点坐标,节点坐标的计算要通过计算机来完成,通过宏指令编循环程序,来实现节点坐标的自动计算。在XY平面坐标系中写出A-F点的坐标。A(10,0)B(40,10)C(50,20)D(40,30)E(20,30)F(10,40)在数控车床XZ平面坐标系中,用绝对值编程方法,直径编程方式,写出下图中1-6点的坐标。参考答案:1(16,0)2(20,-2)3(20,-28)4(24,-30)5(28,-30)6(28,-50)练习题在数控车床XZ平面坐标系中,用绝对值编程方法,直径编程方式,写出下图中1-9点的坐标。参考答案:1(8,0)2(12,-2)3(12,-18)4(16,-20)5(16,-25)6(24,-29)7(24,-35)8(28,-45)9(28,-50)(4)控制指令快速定位G00格式:G00X_Z_说明:X、Y、Z:快速定位终点,在G90时为终点在工件坐标系中的坐标;在G91时为终点相对于起点的位移量。G00指令刀具相对于工件以各轴预先设定的速度,从当前位置快速移动到程序段指令的定位目标点。G00指令中的快移速度由机床参数"快移进给速度"对各轴分别设定,G00为模态功能,可由G01、G02、G03或G32功能注销。注意:在执行G00指令时,由于各轴以各自速度移动,不能保证各轴同时到达终点,因而联动直线轴的合成轨迹不一定是直线。操作者必须格外小心,以免刀具与工件发生碰撞。常见的做法是,将X轴移动到安全位置,再放心地执行G00指令。线性进给G01格式:G01X_Z_F_;说明:X、Z:线性进给终点,在G90时为终点在工件坐标系中的坐标;在G91时为终点相对于起点的位移量;F:合成进给速度。G01指令刀具以联动的方式,按F规定的合成进给速度,从当前位置按线性路线(联动直线轴的合成轨迹为直线)移动到程序段指令终点。例题和练习题采用G00,G01指令编写上图精加工程序。参考程序:O6666文件名%6666程序名T0101选择1号刀,调用1号刀偏值建立工件坐标系M03S600主轴以600每分钟正转G00X30Z2刀具由P点快速移动到A点G00X0Z0刀具由A点快速移动到B点G01X0Z0F80刀具由B点接近工件原点G01X16Z0F80刀具由0点加工到1点G01X16Z-30F80刀具由1点加工到2点G01X28Z-30F80刀具由2点加工到3点G01X28Z-50F80刀具由3点加工到4点G00X100刀具轴向退刀G00Z100刀具径向退刀回到P点M05主轴停止M30主程序结束并复位参考程序O6666程序文件名%1234程序名T0101选择1号刀具,调用1号刀具补偿值建立工件坐标系M03S600主轴以600转每分钟正转G00X30Z2刀具由P点快移到A点G00X0Z2刀具由A点快移到B点G01X0Z0F80刀具由B点接近工件原点G01X20Z-15F80刀具由0点加工到1点G01X20Z-30F80刀具由1点加工到2点G01X28Z-30F80刀具由2点加工到3点G01X28Z-50F80刀具由3点加工到4点G00X100刀具径向退刀G00Z100刀具轴向退刀M05主轴停止M30主程序结束并复位内、外径粗加工循环G71指令无凹槽内(外)径粗车复合循环格式:G71U(△d)R(e)P(ns)Q(nf)X(△u)Z(△w)F(f)T(t)S(s)d:切削深度(每次切削量),指定时不加符号,方向由矢量AA决定。r:每次退刀量。ns:精加工路径第一程序段的顺序号。nf:精加工路径最后程序段的顺序号。e:精加工余量,其为X方向的等高距离;外径切削时为正,内径切削时为负。f、s、t:粗加工时G71中编程的F、S、T有效,而精加工时处于ns到nf程序段之间的F、S、T有效。参考程序O6666程序文件名%1234程序名T0101选择1号刀具,调用1号刀具补偿值建立工件坐标系M03S600主轴以600转每分钟正转G00X30Z2刀具由P点快移到A点,A点为循环起点G71U1R1P1Q2X0.6Z0.1F120外圆粗加工循环N1G00X0Z2刀具由A点快移到B点,精加工轮廓开始G01X0Z0F80刀具由B点接近工件原点G01X8Z0F80刀具由0点加工到1点G01X12Z-2F80刀具由1点加工到2点G01X12Z-18F80刀具由2点加工到3点G02X16Z-20R2F80刀具由3点加工到4点G01X16Z-25F80刀具由4点加工到5点G03X24Z-29R4F80刀具由5点加工到6点G01X24Z-35F80刀具由6点加工到7点G01X28Z-45F80刀具由7点加工到8点N2G01X28Z-50F80刀具由8点加工到9点,精加工轮廓结束G00X100刀具径向退刀G00Z100刀具轴向退刀M05主轴停止M30主程序结束并复位圆弧进给G02/G03格式:G02/G03X_Y_Z_I_J_F_G02/G03X_Y_Z_R_F_插补方向的判别:圆弧插补G02/G03的判断,是在平面内,根据其插补时的旋转方向为顺时针/逆时针来区分的,而加工平面的判定,取决于观察者的方向,即Y轴的方向。图3-12所示为CK6132型车床的方向及圆弧插补方向的判断。说明:G02:顺时针圆弧插补G03:逆时针圆弧插补X,Y,Z:圆弧终点,在G90时为圆弧终点在工件坐标系中的坐标;在G91时为圆弧终点相对于圆弧起点的位移量;I,J,K:圆心相对于圆弧起点的偏移值(等于圆心的坐标减去圆弧起点的坐标),在G90/G91时都是以增量方式指定;R:圆弧半径,当圆弧圆心角小于180时,R为正值,否则R为负值;F:被编程的两个轴的合成进给速度;例题和练习题采用G00,G01,G02,G03指令编写上图精加工程序。参考程序:O6666文件名%6666程序名T0101选择1号刀,调用1号刀偏值建立工件坐标系M03S600主轴以600每分钟正转G00X30Z2刀具由P点快速移动到A点G00X0Z0刀具由A点快速移动到B点G01X0Z0F80刀具由B点接近工件原点G03X12Z-6R6F80刀具由0点加工到1点G01X12Z-14F80刀具由1点加工到2点G02X16Z-16R2F80刀具由2点加工到3点G01X26Z-16F80刀具由3点加工到4点G01X28Z-17F80刀具由4点加工到5点G01X28Z-36F80刀具由5点加工到6点G00X100刀具轴向退刀G00Z100刀具径向退刀回到P点M30主程序结束并复位参考程序O6666程序文件名%1234程序名T0101选择1号刀具,调用1号刀具补偿值建立工件坐标系M03S600主轴以600转每分钟正转G00X30Z2刀具由P点快移到A点G00X0Z2刀具由A点快移到B点G01X0Z0F80刀具由B点接近工件原点G01X8Z0F80刀具由0点加工到1点G01X12Z-2F80刀具由1点加工到2点G01X12Z-18F80刀具由2点加工到3点G02X16Z-20R2F80刀具由3点加工到4点G01X16Z-25F80刀具由4点加工到5点G03X24Z-29R4F80刀具由5点加工到6点G01X24Z-35F80刀具由6点加工到7点G01X28Z-45F80刀具由7点加工到8点G01X28Z-50F80刀具由8点加工到9点G00X100刀具径向退刀G00Z100刀具轴向退刀M05主轴停止M30主程序结束并复位切槽和切断如上图,在1位置切槽,2位置切断,刀宽为4mm,参考程序如下:O6666文件名%6666程序名T0202选择2号刀,调用2号刀偏值建立工件坐标系M03S600主轴以600每分钟正转G00X30Z2刀具由P点快速移动到A点G00X30Z-15刀具快速移动到1位置G01X24Z-15F20刀具加工到φ24尺寸G00X30Z-15轴向退刀,完成切槽的加工G00X30Z-34刀具快速移动到2位置G01X0Z-34F20保证尺寸切断工件G00X100刀具轴向退刀G00Z100刀具径向退刀M30主程序结束并复位参考程序O6666程序文件名%1234程序名T0101选择1号刀具,调用1号刀具补偿值建立工件坐标系M03S600主轴以600转每分钟正转G00X30Z2刀具由P点快移到A点,A点为循环起点G71U1R1P1Q2X0.6Z0.1F120外圆粗加工循环N1G00X0Z2刀具由A点快移到B点,精加工轮廓开始G01X0Z0F80刀具由B点接近工件原点G01X20Z-15F80刀具由0点加工到1点G01X24Z-15F80刀具由1点加工到2点G01X28Z-17F80刀具由2点加工到3点N2G01X28Z-50刀具由3点加工到4点,精加工轮廓结束G00X100刀具径向退刀G00Z100刀具轴向退刀T0202选择2号刀具,调用2号刀具补偿值建立工件坐标系M03S400主轴以400转每分钟正转G00X30Z-30刀具由P点快移到1点G01X24F20刀具加工到尺寸,完成槽1的加工G00X30刀具径向退刀G00Z-45刀具快移到2点G01X24F20刀具加工到尺寸,完成槽2的加工G00X30刀具径向退刀G00Z-54刀具快移到3点G01X0F20刀具加工到尺寸,完成工件切断G00X100刀具径向退刀G00Z100刀具轴向退刀M05主轴停止M30主程序结束并复位螺纹加工G32指令格式:G32X_Z_F_执行G32指令时,刀具可以加工圆柱螺纹以及螺距的螺纹、端面螺纹。其中X、Z在绝对指令时为螺纹加工轨迹终点B的坐标值;在增量指令时为螺纹加工轨迹终点B相对始点A的距离。注:在螺纹加工轨迹中应设置足够的升速进刀段δ和降速退刀段δˊ,以消除伺服滞后造成的螺距误差。F为螺纹导程,当加工锥螺纹时,斜角α在45°以下,F为Z轴方向螺纹导程;斜角在45以上,F为X轴方向螺纹导程。螺纹车削加工为成型车削,其切削量较大,一般要求分数次进给。例题:采用G32螺纹加工指令加工M28X1.5螺纹,螺纹导程为1.5,每次吃刀量(直径值)为0.8、0.6、0.4、0.16(mm)升速段为1.5、降速段为1(mm)。G32例题参考程序O6666程序文件名%1234程序名T0303选择3号刀具,调用3号刀具补偿值建立工件坐标系M03S500主轴以500转每分钟正转G00X30Z1.5刀具快移到A点G00X27.2第一次进刀0.8G32X27.2Z-37F1.5螺纹加工G00X30螺纹刀径向退刀G00Z1.5回到A点G00X26.6第二次进刀0.6G32X26.6Z-37F1.5螺纹加工G00X30螺纹刀径向退刀G00Z1.5回到A点G00X26.2第三次进刀0.4G32X26.2Z-37F1.5螺纹加工G00X30螺纹刀径向退刀G00Z1.5回到A点G00X26.052第四次进刀0.16G32X26.052Z-37F1.5螺纹加工G00X30螺纹刀径向退刀G00Z1.5回到A点,完成了螺纹的加工G00X100刀具径向退刀G00Z100刀具轴向退刀M05主轴停止M30主程序结束并复位练习题:加工M24X2螺纹,螺纹导程为2,每次吃刀量(直径值)为0.9、0.6、0.6、0.4、0.1(mm)升速段为2、降速段为1(mm)。G32练习参考程序O6666程序文件名%1234程序名T0303选择3号刀具,调用3号刀具补偿值建立工件坐标系M03S500主轴以500转每分钟正转G00X28Z2刀具快移到A点G00X23.1第一次进刀0.9G32X23.1Z-27F2螺纹加工G00X28螺纹刀径向退刀G00Z2回到A点G00X22.5第二次进刀0.6G32X22.5Z-27F2螺纹加工G00X28螺纹刀径向退刀G00Z2回到A点G00X21.9第三次进刀0.6G32X21.9Z-27F2螺纹加工G00X28螺纹刀径向退刀G00Z2回到A点G00X21.5第四次进刀0.4G32X21.5Z-27F2螺纹加工G00X28螺纹刀径向退刀G00Z2回到A点G00X21.402第五次进刀0.1G32X21.402Z-27F2螺纹加工G00X28螺纹刀径向退刀G00Z2回到A点G00X100刀具径向退刀G00Z100刀具轴向退刀M05主轴停止M30主程序结束并复位螺纹切削循环G82指令直螺纹切削循环G82X(U)Z(W)RECPFX、Z:C点的坐标值,或C点相对A点的增量值R、E:Z、X轴向螺纹收尾量,为增量值P:相邻螺纹头的切削起点之间对应的主轴转角F:螺纹导程C:螺纹头数例题:采用G82螺纹加工指令加工M28X1.5螺纹,螺纹导程为1.5,每次吃刀量(直径值)为0.8、0.6、0.4、0.16(mm)升速段为1.5、降速段为1(mm)。G82例题参考程序O6666程序文件名%1234程序名T0303选择3号刀具,调用3号刀具补偿值建立工件坐标系M03S500主轴以500转每分钟正转G00X30Z2刀具快移到A点G82X23.1Z-27F2螺纹第一次加工G82X22.5Z-27F2螺纹第二次加工G82X21.9Z-27F2螺纹第三次加工G82X21.5Z-27F2螺纹第四次加工G82X21.402Z-27F2螺纹第五次加工,完成整个螺纹加工G00X28螺纹刀径向退刀G00Z2回到A点G00X100刀具径向退刀G00Z100刀具轴向退刀M05主轴停止M30主程序结束并复位练习题:采用G82螺纹加工指令加工M24X2螺纹,螺纹导程为2,每次吃刀量(直径值)为0.9、0.6、0.6、0.4、0.1(mm)升速段为2、降速段为1(mm)。G82例题参考程序参考程序O6666程序文件名%1234程序名T0303选择3号刀具,调用3号刀具补偿值建立工件坐标系M03S500主轴以500转每分钟正转G00X28Z2刀具快移到A点G82X23.1Z-27F2螺纹第一次加工G82X22.5Z-27F2螺纹第二次加工G82X21.9Z-27F2螺纹第三次加工G82X21.5Z-27F2螺纹第四次加工G82X21.402Z-27F2螺纹第五次加工,完成整个螺纹加工G00X28螺纹刀径向退刀G00Z2回到A点G00X100刀具径向退刀G00Z100刀具轴向退刀M05主轴停止M30主程序结束并复位综合课题一参考程序O6666程序文件名%1234程序名T0101选择1号刀具,调用1号刀具补偿值建立工件坐标系M03S600主轴以600转每分钟正转G00X30Z2刀具由P点快移到A点,A点为循环起点G71U1R1P1Q2X0.6Z0.1F120外圆粗加工循环N1G00X0Z2刀具由A点快移到B点,精加工轮廓开始G01X0Z0F80刀具由B点接近工件原点G03X12Z-6R6F80刀具由0点加工到1点G01X12Z-14F80刀具由1点加工到2点G02X16Z-16R2F80刀具由2点加工到3点G01X18Z-16F80刀具由3点加工到4点G01X20Z-17F80刀具由4点加工到5点G01X20Z-36F80刀具由5点加工到6点G01X28Z-45F80刀具由6点加工到7点N2G01X28Z-50F80刀具由7点加工到8点,精加工轮廓结束G00X100刀具径向退刀G00Z100刀具轴向退刀T0202选择2号刀具,调用2号刀具补偿值建立工件坐标系M03S400主轴以400转每分钟正转G00X30Z-36刀具由P点快移到切槽点G01X16F20刀具加工到尺寸,完成槽的加工G00X100刀具径向退刀G00Z100刀具轴向退刀T0303选择3号刀具,调用3号刀具补偿值建立工件坐标系M03S500主轴以500转每分钟正转G00X30Z-15刀具快移到切槽点G82X19.1Z-33F2螺纹第一次加工G82X18.5Z-33F2螺纹第二次加工G82X17.9Z-33F2螺纹第三次加工G82X17.5Z-33F2螺纹第四次加工G82X17.402Z-33F2螺纹第五次加工,完成整个螺纹加工G00X100刀具径向退刀G00Z100刀具轴向退刀T0202选择2号刀具,调用2号刀具补偿值建立工件坐标系M03S400主轴以400转每分钟正转G00X30刀具径向退刀G00Z-54刀具快移到切断点G01X0F20刀具加工到尺寸,完成工件切断G00X100刀具径向退刀G00Z100刀具轴向退刀M05主轴停止M30主程序结束并复位综合课题二参考程序O6

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2021-2022学年江苏省扬州市高三(上)期末数学试卷【含答案】

- 幼儿园课件:《寒冷的冬天》

- 简单的代加工合同范本

- 门面租赁协议书

- 企业与企业之间的保密协议期限

- 雨棚施工安全协议

- 收款账户变更协议

- 手混凝土罐车转让协议

- 灯具采购合同标准范本

- 宅基地赠与协议范本

- 数控加工工艺

- 2024年供应商管理培训资料

- 智慧教育服务平台的设计与实现

- 2024年新疆兖矿集团招聘笔试参考题库含答案解析

- 人防设备质量评估报告

- 《函数的单调性》说课稿

- 污水处理药剂(危险化学品)采购服务投标方案(技术标)

- 指向生命观念形成的高中生物学概念教学行动研究

- 2023年四川省成都市温江区招聘43人笔试参考题库(共500题)答案详解版

- 回收废品商业计划书

- 我国畜禽粪便产生量估算及环境效应评价

评论

0/150

提交评论