三通管注塑模具设计【24张CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:

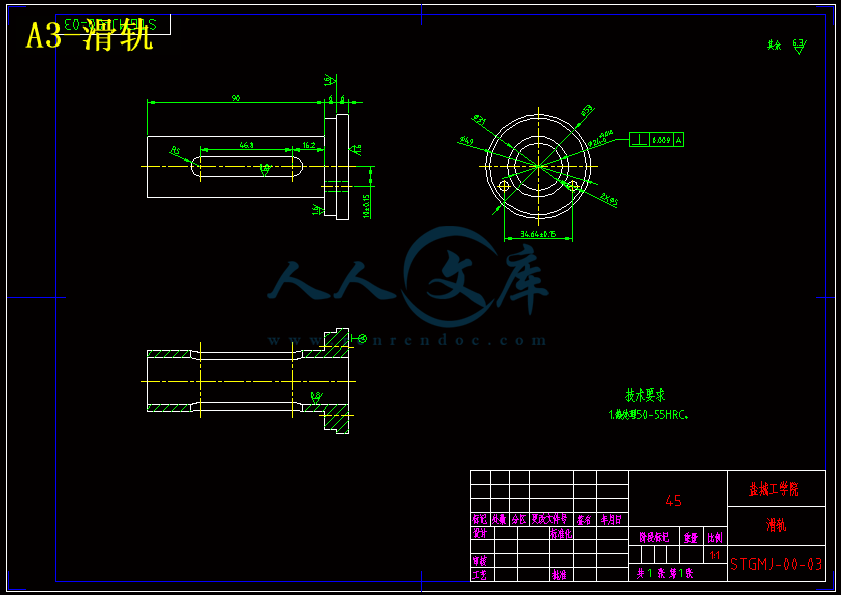

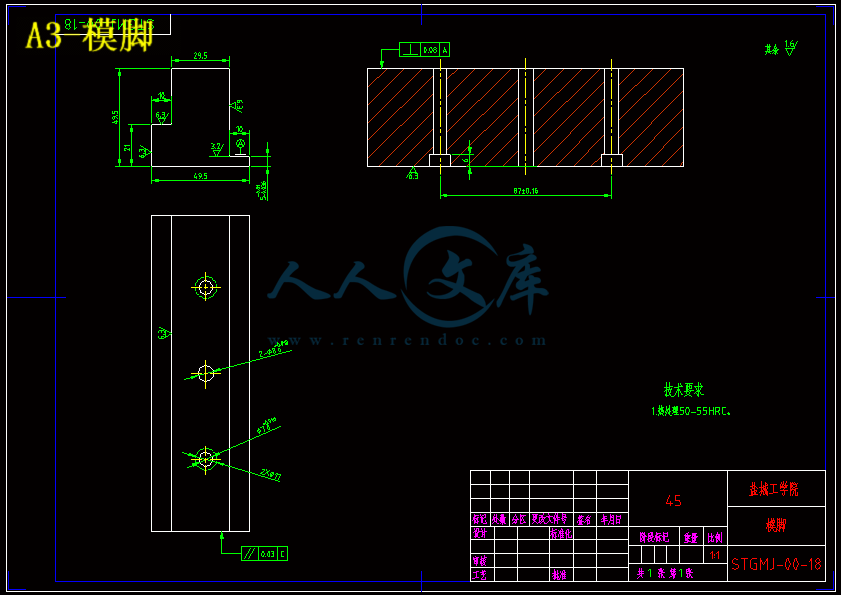

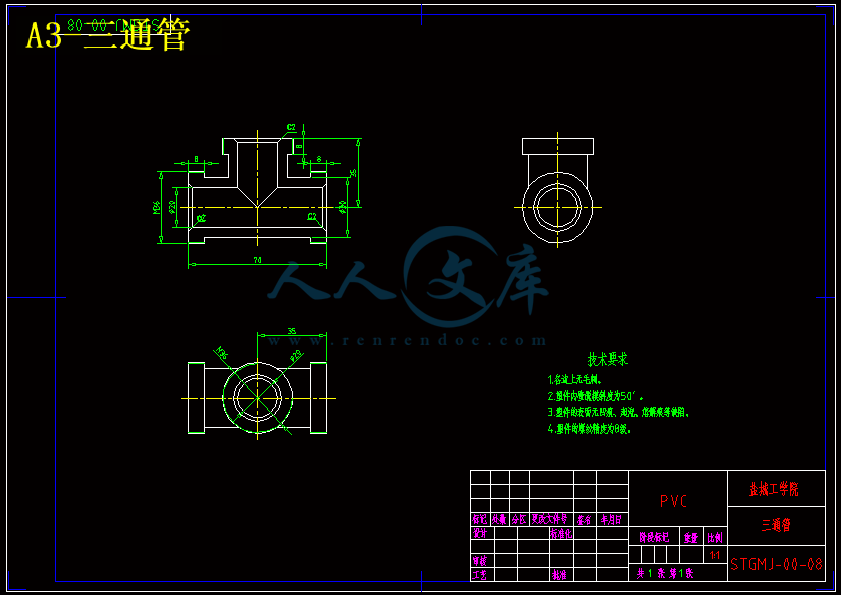

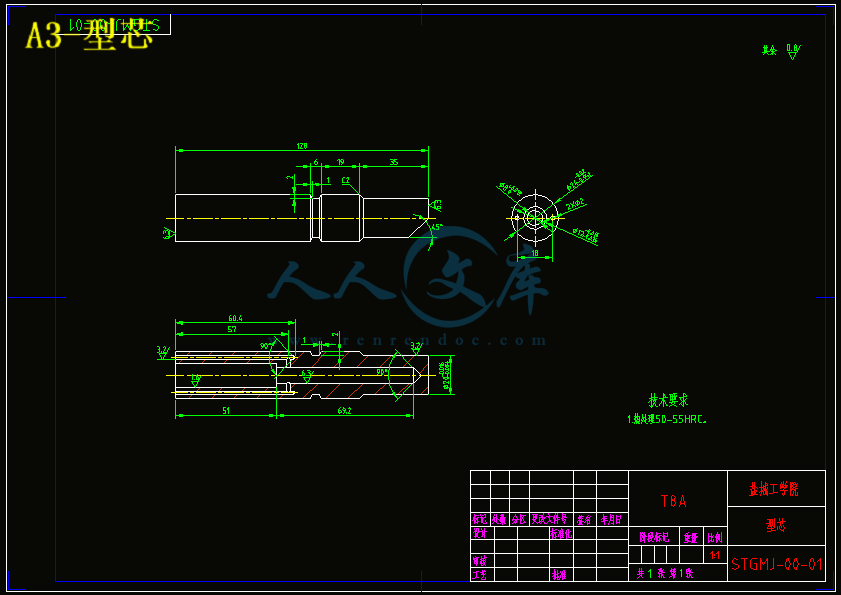

编号:10111046

类型:共享资源

大小:10.23MB

格式:RAR

上传时间:2018-05-19

上传人:俊****计

认证信息

个人认证

束**(实名认证)

江苏

IP属地:江苏

50

积分

- 关 键 词:

-

三通

注塑

模具设计

24

cad

图纸

以及

说明书

仿单

- 资源描述:

-

目 录

1 绪论 1

2 塑件的工艺分析 2

2.1 塑件材料成型工艺分析 2

2.2 塑件结构工艺性分析 3

2.3 型腔布局及分型面的选择 4

3 成型设备的选择 6

3.1 估算制件的体积和质量 6

3.2 选择注射机 6

3.3注射机有关参数的校核 6

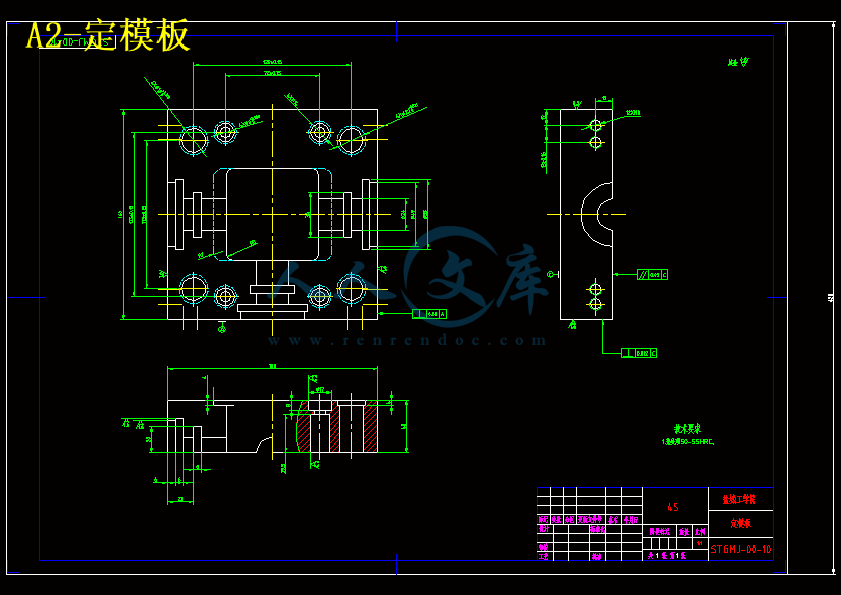

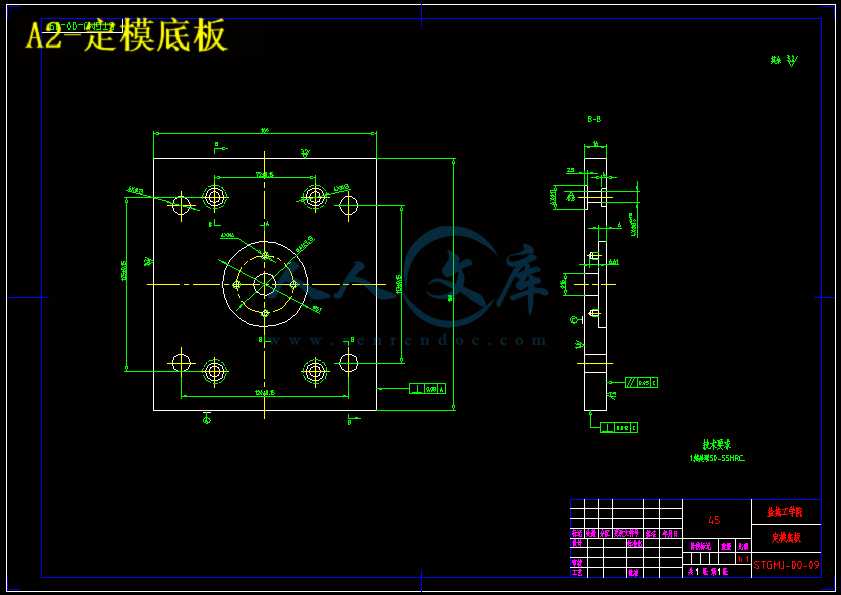

3.4 模架的选择 7

4 注射模的结构设计 9

4.1 浇注系统的设计 9

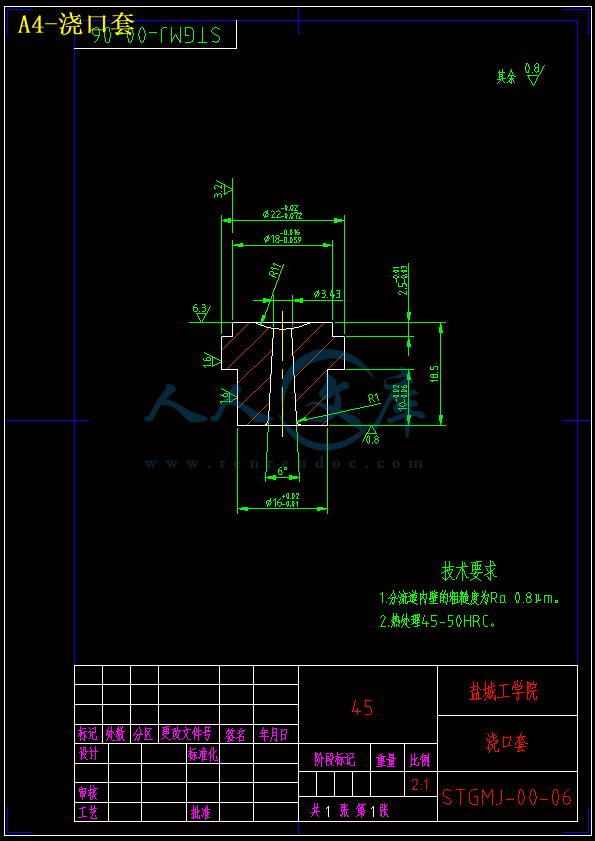

4.1.1 主流道的设计 9

4.1.2 主流道衬套的固定 10

4.1.3分流道的设计 10

4.1.4浇口的设计 11

4.1.5排气方案的确定 11

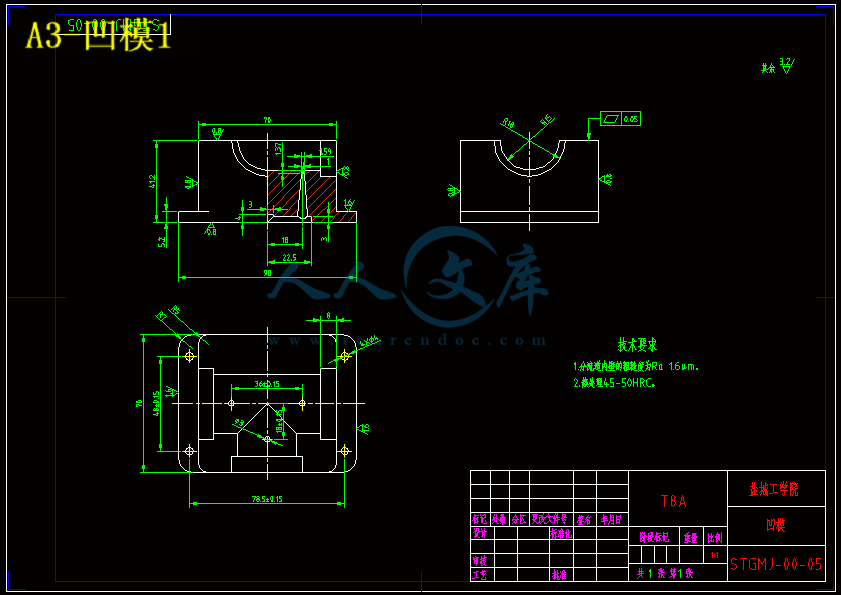

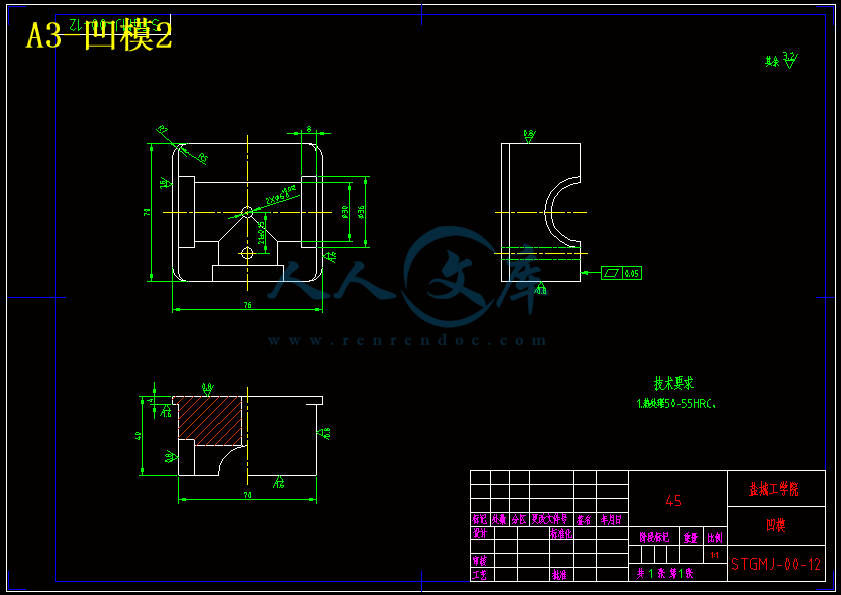

4.2 成型零部件设计 12

4.2.1成型零部件结构设计 12

4.2.2成型零件工作尺寸计算 13

4.3 导向机构与定位机构的设计 16

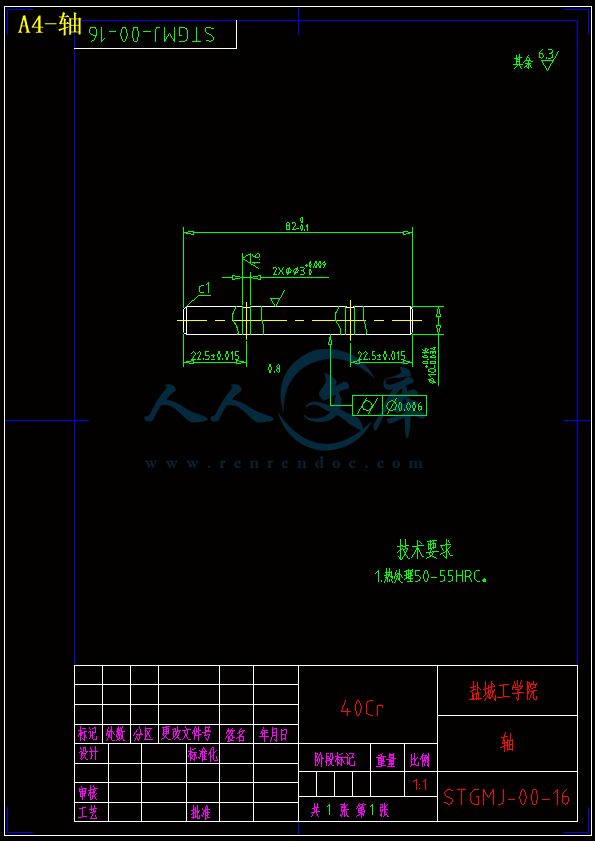

4.3.1 导柱的结构 16

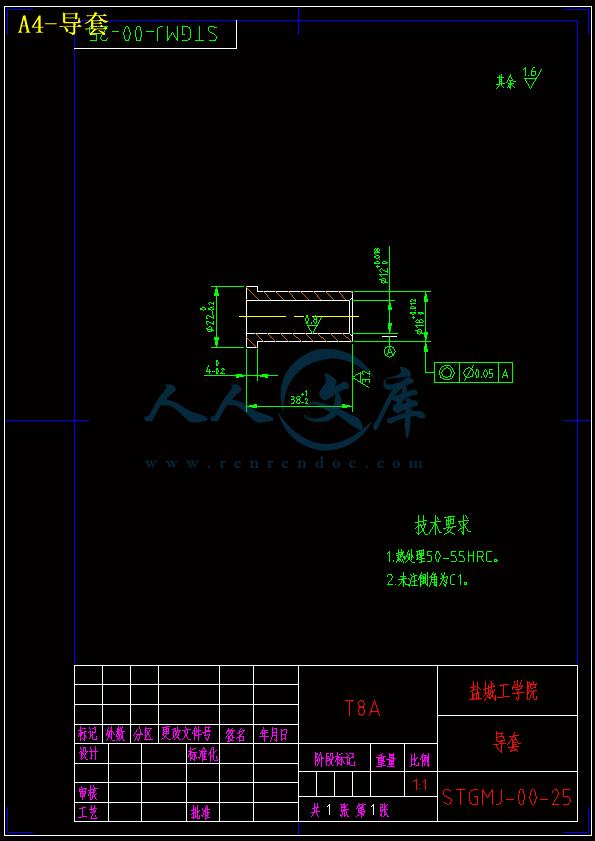

4.3.2 导套的结构 17

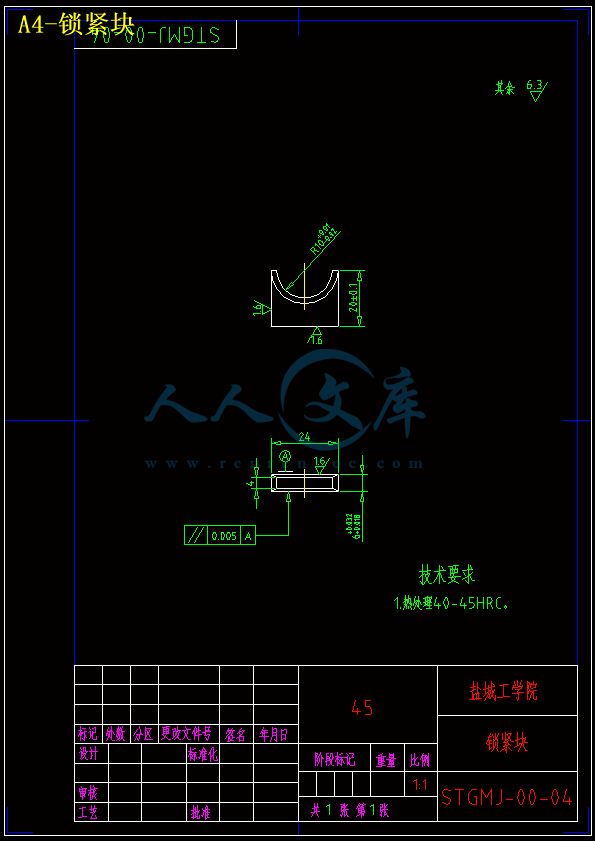

4.3.3 锁紧块的结构 17

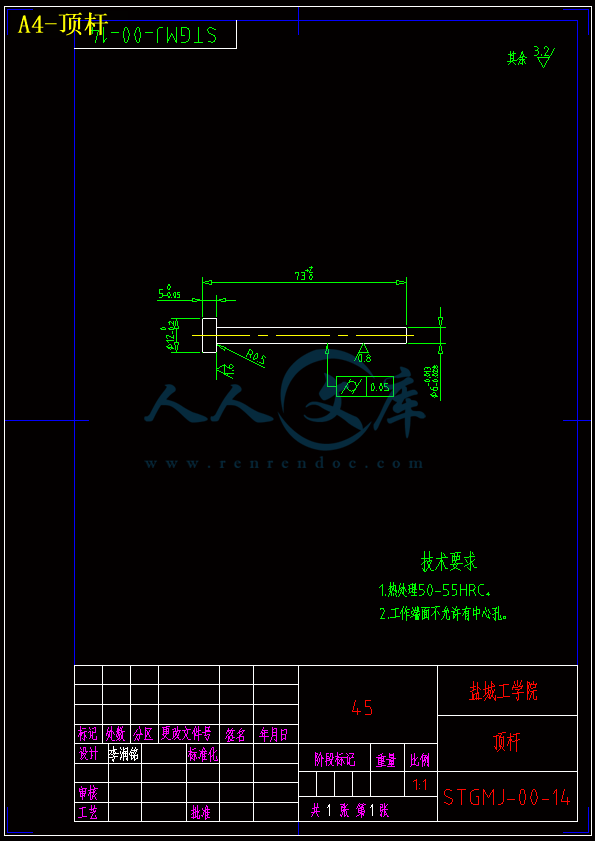

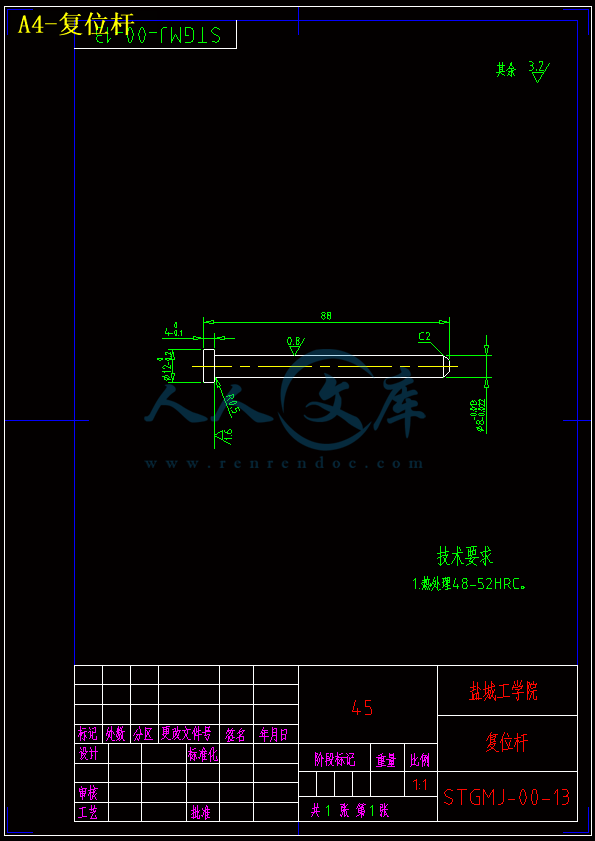

4.4 脱模机构的设计 18

4.5 侧向抽芯机构的设计 19

5 温度调节系统的设计 21

6 模具的装配 22

6.1 模具的装配顺序 22

6.2 开模过程分析 22

7 凹模的机械加工仿真 23

8 结论 28

参考文献 29

致 谢 30

附 录 31

1 绪论

本次设计的题目是三通管的注塑模具设计,课题以社会实际产品为原型,设计一副能够生产所给塑件、结构合理、能保证制品的精度、表面质量的塑料模具。

随着塑料制品在机械、电子、交通、国防、建筑、农业等各行业 广泛应用,对塑料模具的需求日益增加,塑料模在国民经济中的重要性也日益突出。模具作为一种高附加值和技术密集型产品,其技术水平的高低已经成为一个国家制造业水平的重要标志之一。

本设计严格按照模具设计的步骤,及模具设计中的要求来设计的:对塑件工艺性的分析、型腔数量的确定、分型面的确定、注塑机的选择及校核、浇注系统的设计、成型零件的设计等,其次,还要对模具导向机构、脱模机构、抽芯机构进行结构设计,温度调节系统对模具也有重要作用,模具温度直接影响到塑件的质量如收缩率、翘曲变形、耐应力开裂性和表面质量等,并且对生产效率起到决定性的作用。设计中要进行一整套的程序,自己要在各方面的都应了解。在塑料材料、制品设计及加工工艺确定以后,塑料模具设计对制品质量与产量,就决定性的影响。首先,模腔形状、流道尺寸、表面粗糙度、分型面、进浇与排气位置选择、脱模方式以及定型方法的确定等,均对制品(或型材)尺寸精度形状精度以及塑件的物理性能、内应力大小、表观质量与内在质量等,起着十分重要的影响。其次,在塑件加工过程中,塑料模结构的合理性,对操作的难易程度,具有重要的影响。再次,塑料模对塑件成本也有相当大的影响,除简易模外,一般来说制模费用是十分昂贵的,大型塑料模更是如此。加工工艺要求、塑件使用要求、塑件外观要求,起着无可替代的作用。高效全自动化设备,也只有装上能自动化生产的模具,才能发挥其应有的效能。此外,塑件生产与更新均以模具制造和更新为前提。

同时在设计中也要求对机械的相关知识有相当的了解:机械制图、公差与配合、机械制造、材料成型、数控技术等。对模具的仿真过程也是对我们能力的一种培养,设计完成之后,对模具装配的可靠性检查也是模具设计过程中必不可少的。

- 内容简介:

-

图1 带式输送机减速器齿轮减速器的最优化设计张云华(长江大学机械工程学院,湖北荆州 434023)齿轮减速器是机械产品中最常用的通用减速装置,其性能好坏直接影响机械产品的技术性能。传统的减速器设计通常是选取适当的参数,进行反复的试凑、校核确定设计方案,但也不一定是最佳设计方案;而优化设计的方法则通过设计变量的选取、目标函数和约束条件的确定,建立数学模型,通过求解得到满足条件的最优解,同时缩短设计周期。本文介绍了单级斜齿圆柱齿轮减速器优化设计的过程和方法,建立优化设计数学模型,并利用MATLAB进行寻优求解。1 数学模型的建立首先建立减速器齿轮传动系统的数学模型,然后针对具体问题,编程计算得到最优化设计方案。1.1 确定目标函数和设计变量1,2根据不同的已知条件和设计要求,齿轮减速器设计的目标和方法是不同的。对于全新的设计,一般是在给定转矩、转速和传动比的情况下,确定主要的传动参数和齿轮结构参数,以使该传动既能满足所有的设计标准、规范和要求,又具有最小的体积和最紧凑的结构。而体现减速器的体积大小和结构紧凑程度的指标之一是减速器两传动齿轮的中心距。对于单级斜齿圆柱齿轮减速器,其中心距为:a=(1+u)z1mn2cos(1)式中,z1、u、mn,分别为小齿轮齿数、传动比、法面模数和螺旋角。由此可知,单级斜齿圆柱齿轮减速器设计中的独立参数有三个,由它们构成的设计变量是:Xx1,x2,x3T=mn,z1,T(2)相应的目标函数为:f(X)(1+u)x1x22cosx3(3)1.2 建立约束条件2,4齿轮减速器的设计首先必须使其中的传动齿轮具有足够的承载能力和工作寿命,具体来说就是要满足齿面接触疲劳强度和齿根弯曲疲劳强度条件。其次,传动系统还必须满足有关的结构要求和润滑要求,最后,还必须根据设计规范和要求对齿轮参数的取值进行必要的限制。由此形成了如下几方面的约束条件:(1)齿面接触疲劳强度条件(简称接触条件)由机械设计理论知,齿轮的齿面接触疲劳强度的校核公式是:HZEZHZZ2KT1dd31u+1u姨HP(4)式中,K载荷系数,与源动机的类型、载荷性质、转速大小、齿宽系数的大小和制造精度有关。若减速器由电动机驱动,齿宽系数较大,载荷比较平稳,齿轮为非对称布置,可取载荷系数K=1.2;T1减速器的输入转矩,也是高速级小齿轮承受的转矩,Nmm;d齿宽系数,d=b/d1,b为齿宽,对于软齿面齿轮,一般取d=1.0;d1高速级小齿轮的分度圆直径,d1=mnz1/cos,mm;ZE弹性系数,对锻钢齿轮摘 要:在齿轮减速器优化设计目标函数建立、设计变量选取和约束条件确定的基础上,建立其优化设计数学模型,利用MATLAB的优化工具箱对齿轮减速器进行优化设计,并通过实例与常规设计结果进行了分析。优化结果表明采用MATLAB算法求解优化设计问题,算法有效可靠且优于常规设计。关键词:MATLAB;圆柱齿轮减速器;优化设计中图分类号:TH132.41 文献标识码:A 文章编号:10022333(2008)11008003The Optimal Design of Gear Speed ReducerZHANG Yun-hua(School of Mechanical Engineering,Yangtze University,Jingzhou 434023,China)Abstract: Based on establishment of target function, choice of parameters and confirmation of constraint conditions ofthe Cylindrical Speed Reducer, its optimum mathematical model is set up. Cylindrical speed reducer is designed byMATLAB optimal toolbox. Finally, a comparison between optimum design and conventional design is conducted andanalyzed based on industrial cases. The result shows that by using the MATLAB arithmetic, the mechanical design isnot only reliable but also effective, and is excelled the conventional design.Key words: MATLAB; cylindrical speed reducer; optimum designZ4Z3Z1Z2轴3轴2轴1仿真 /建模 /CAD/CAM/CAE/CAPP制造业信息化MANUFACTURING INFORMATIZATION机械工程师 2008年第11期80ZE=189.8MPa;ZH结点区域系数,是螺旋角的函数,可由有关的图表查出,记作ZH();Z重合度系数,Z1姨,其中为接触线长度变化系数,为端面重合度系数,对斜齿轮=0.91.0,1.88-3.2(1z1+1z2)cos,故重合度系数可记作Z(z1,u,);Z螺旋角系数,Z= cos姨 ;HP许用接触应力,由式HPHlimSHminZN计算,其中Hlim为材料的接触极限应力,是硬度HBS的函数,记作Hlim(HBS);ZN为接触寿命系数,是转速n(r/min)和工作寿命t(h)的函数,记作 ZN(n,t);SHmin为最小接触安全系数,一般取1.051.1。由此可得齿轮的齿面接触强度条件的约束条件为:189.8 cos姨 ZH()Z(z1,u,)2KT1cos3m3n z31u+1u姨HP(5)即: ZH(x3)Z(x2,u,x3)cos2x3(1/u+1)KT1x31 x32姨-3.72610-3HP0 (6)其中部分系数经整理或函数拟合后为2,3:节点区域系数ZH()2.9027-0.3702e接触极限应力Hlim(HBS)=495+0.889(HBS-150)接触寿命系数ZN(n,t)=1.6, 60nt1052.75-0.1006ln(60nt),1055107(2)齿根弯曲疲劳强度条件(简称弯曲强度条件)齿根弯曲强度的校核公式是F2KT1dd21 mnYFaYSaYYFP(7)式中,YFa、YSa、Y和Y分别为齿形系数、应力修正系数、重合度系数和螺旋角系数,它们都是齿数Z和螺旋角的函数,分别记作YFa(z,)、YSa(z,)、Y(z,)和Y(z,)。FP代表许用弯曲应力,其值由下式计算:FPFlimYSTSFlimYN(8)其中,Flim齿轮材料的弯曲极限应力,可由机械设计手册中查得,MPa;SFlim弯曲强度的安全系数,对软齿面齿轮一般取1.35;YST应力修正系数,一般取2.0;YN弯曲强度计算的寿命系数,与应力循环次数N有关,可从有关图表中查得。由此可得小齿轮和大齿轮的弯曲强度条件为:2KT1cos3z21 m3nYFa(z1,)YSa(z1,)Y(z1,)Y(z1,)FP0(9)即:cos2x3x22 x31KT1YFa(x2,x3)YSa(x2,x3)Y(x2,x3)Y(x2,x3)-0.5FP10 (10)cos2x3(ux2)2x31KT1YFa(ux2,x3)YSa(ux2,x3)Y(ux2,x3)Y(ux2,x3)-0.5FP20 (11)其中,经过整理或函数拟合后的相关系数为2,3:齿形系数YFa=3.8193-0.3628ln(zv)(zv为当量齿数)应力修正系数YSa=1.1233+0.146ln(zv)弯曲极限应力Flim(HBS)170+0.3(HBS150)弯曲寿命系数YN(n)=2.5, 60nt1045.06-0.2728ln(60nt),1043106螺旋角系数Y(z,)=1.0-2.6510-3ztan(3)结构约束条件为保证紧凑的结构,大齿轮的直径不能太大,若取最大直径为350mm,则有:d2-3500 (12)为使模数取标准值,建立以下离散性约束:2mn-round(2mn)-0.0010 (13)(4)设计变量取值范围约束传递动力的齿轮,模数不能小于2,中小型齿轮减速器中齿轮模数一般不大于4,故取:2mn4 (14)对于软齿面齿轮,小齿轮的齿数应选得大些为好,一般的选取范围是2040,于是有:20z140 (15)斜齿轮的螺旋角一般选在820,考虑到最后还需对计算的数据进行调整,故取:816 (16)2 MATLAB优化理论和编程求解3MATLAB是由美国Mathwork公司开发,集强大的科学计算、数据可视化和程序设计为一体的科技应用软件,分总包和若干工具箱,包括信号处理、图像处理、小波分析、系统识别、通信仿真、模糊控制、神经网络、工程优化、统计分析等现代工程技术学科内容。其中优化工具箱含有一系列的优化算法函数,可方便、快捷地解决线性、非线性极小值、非线性系统的方程求解、曲线拟合、二次规划和大规模优化等工程实际问题。机械优化设计多数是非线性约束最小化问题。在MATLAB中,采用序列二次规划法进行优化,算法可靠且不用编写大量的算法程序,设计效率高。本文中单级斜齿圆柱齿轮减速器优化设计属于带约束条件的非线性优化设计问题,由优化工具箱中的fmincon函数实现。该问题的数学模型可做如下描述:min f(x)s.t:Axb; 线性不等式约束Aeqxbeq; 线性等式约束C(x)0; 非线性不等式约束Ceq(x)=0; 非线性等式约束lboundxuboundfmincon 函数的调用格式:x,fval=fmincon(fun,x0,A,b,Aeq,beq,lb,ub,nonlcon,options)为便于与常规齿轮设计方法比较,以文献2第21681机械工程师 2008年第11期制造业信息化仿真 /建模 /CAD/CAM/CAE/CAPPMANUFACTURING INFORMATIZATION4 结 语本文借助 CAE技术,即 MoldFlow 的分析,优化浇注系统的设计。从填充时间、熔接痕、气穴、流动前沿的温度和锁模力方面综合分析了最优的浇口位置,即采用侧浇口。进而进行了合理的模具设计,以注塑出最佳的塑料制品,保证制品能全部充满,大大缩短了模具制造的时间,降低了模具的生产成本。 (编辑立 明)作者简介:赵凤国(1958-),助理讲师,高级技师,主要研究方向为机械优化设计。收稿日期:2008-09-16页例题10-2为例进行优化设计,基本数据与之相同,输入转T19.948104Nmm,输入转速n1=500r/min,传动比u=3.2。根据以上建立的单级斜齿圆柱齿轮减速器的数学模型,用 MATLAB 语言编制的求解程序由以下 4 个函数(主程序和子程序)组成:减速箱齿轮传动优化设计主程序(geardesign.m)sigmahp,sigmafp=gearparameter(rat);x0=3,24,14;options=optimset(display,iter);lb=2,20,8;ub=4,40,16;x,f,exitflag,output=fmincon(gearobjfun,x0,lb,ub,gearconstr,options)目标函数子程序(gearobjfun.m)function f=gearobjfun(x);f=x(1)*(1+rat)*x(2)/(2*cos(x(3)*pi/180);约束条件子程序(gearconstr.m)functionc,ceq=gearconstr(x)c(1)=zh*zep*(cos(beta)2*sqrt(1 +1/rat)/(x(1)*x(2)3)*sqrt(kk*T1)-3.726e-3*sigmahp(1);c(2)=(cos(beta)2/x(2)2/x(1)3*yfa(1)*ysa(1)*yep*ybeta*kk*T1-0.5*sigmafp(1);c(3)=(cos(beta)2/(rat*x(2)2/x(1)3*yfa(2)*ysa(2)*yep*ybeta*kk*T1-0.5*sigmafp(2);c(4)=d2-350;c(5)=abs(2*x(1)-round(2*x(1)-0.001;ceq=;许用应力计算程序(gearparameter.m)functionsigmahp,sigmafp=gearparameter(rat)for i=1:2sigmah(i)=495+0.889*(HBS(i)-150);sigmaf(i)=170+0.3*(HBS(i)-150);endfor i=1:2sigmahp(i)=sigmah(i)*zn(i)/1.1;sigmafp(i)=sigmaf(i)*yn(i)*1.48;end运行上述最优化设计程序,计算中采用序列二次规划算法和一维搜索算法,共经过7次规划子问题的求解。当相邻两次二次规划子问题解的函数值之差与最大不满足约束的值都满足给定计算精度 10-6之后程序运行结束。输出最优解如下:x=2.4995 20.0000 13.9136f=108.1522经过适当圆整和标准化修正后的齿轮传动系统设计参数如下:x=2.5 20 14f=108.15而对比常规设计得到的参数:Xx1,x2,x3Tmn,z1,T2,31,14T,目标函数值 a=133.98mm,优化后,减速器目标函数值下降了19.3%。可见,优化后的设计在保证满足约束的条件下尽量减少了尺寸富裕量,极大地节约了资源。3 结束语通过对实例的计算和对计算结果的分析,证明了应用MATLAB优化工具箱进行减速器的优化设计求解,具有编程工作量小、初始

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号