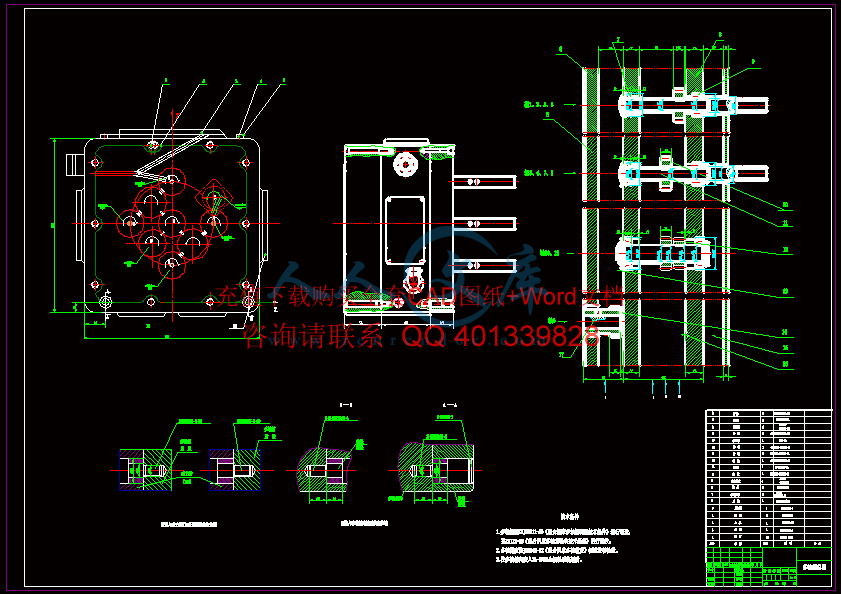

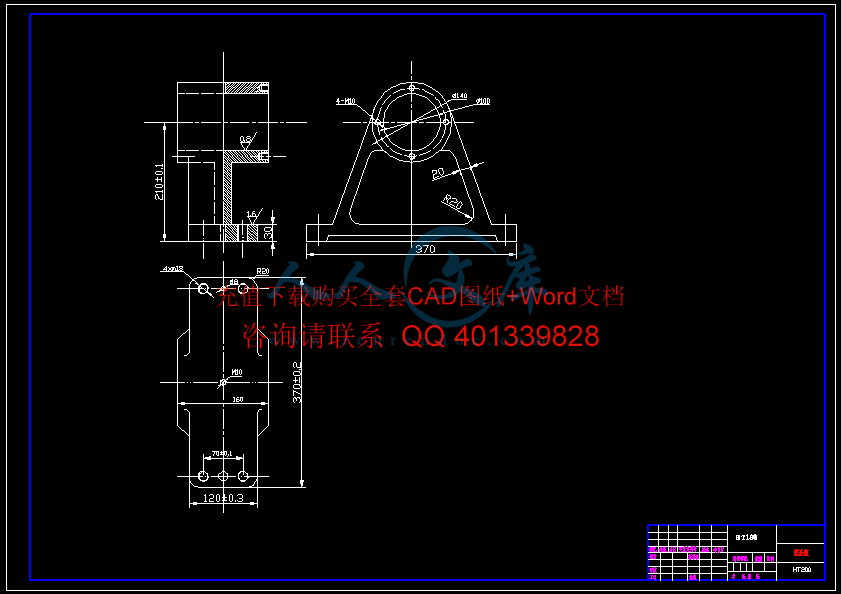

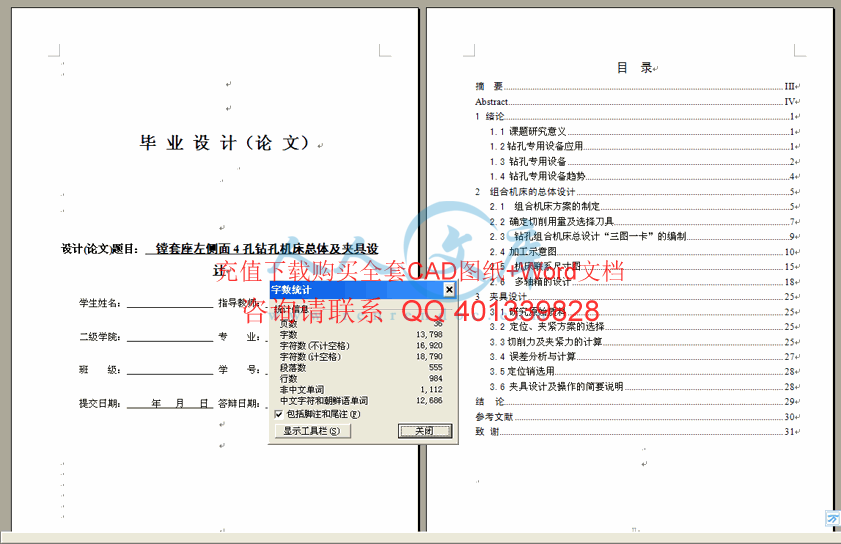

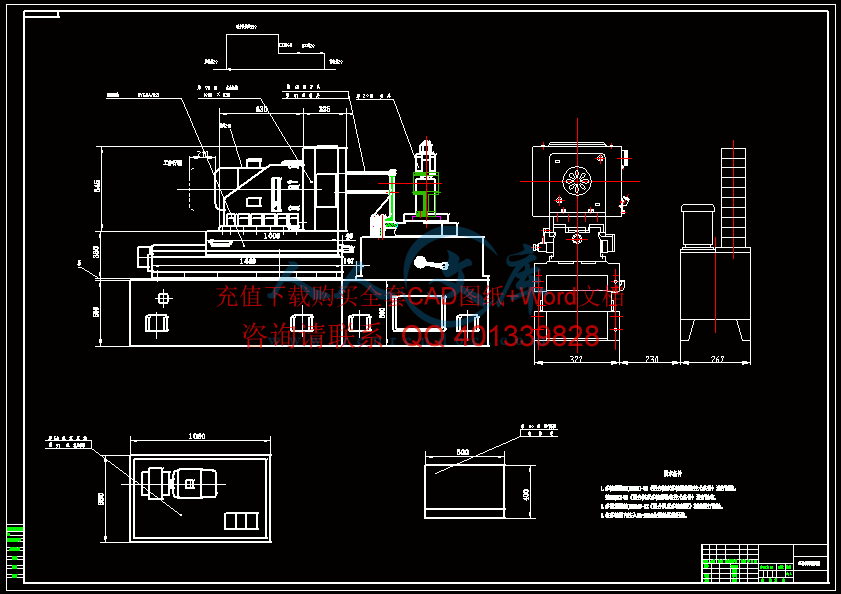

镗套座左侧面4孔钻孔机床总体及夹具设计(含全套CAD图纸)

收藏

资源目录

压缩包内文档预览:

编号:1036091

类型:共享资源

大小:4.61MB

格式:RAR

上传时间:2017-02-23

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

镗套座

左侧

左边

钻孔

机床

总体

整体

夹具

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

外文翻译: 在 高速 端铣切削中切屑 形成的调查 摘 要 端 面 球形 铣刀广泛地用于金属模和铸模工业。然而, 在高速球面端铣中 切屑形成 研究 方面的工作做的非常少 。 在 一个 调查 实验 中, 已经在 这一项 研究中被引导建立 切屑 形成 机理 。 普通 的铸模钢 到 在 高速加工中心不加切削液的情况以 10 30千 转 /分的速度范围 被加工时: 会产生 四个典型的 切屑 和三 种 类型的振动 。 假使采用 削 刃口和 切屑形成过程之间 相互 作用。基于这一项研究的调查结果 ,切屑 形成 机理 已经在 本文 中 提出 。 在切削 运动 中 ,三种类型的振动 阐述 了 切屑 形成和 振动 行为之间的关系。 基于实验的调查结果 一个判断 切屑 稳定 性 的方法 已经被建议。资讯科技也已经透过这一项研究被建立 : 典型 的 在高速球 面端铣 的 切屑 形成方面发生。 关键字 : 球面端铣 ;切屑 形成 机理;振动; 高 速加工; 1. 介绍 在金属 切削 中,现在的 趋势是 自动化 、 高的排除率和 无人操作方向发展 。这需要非常可靠的 加工过程、 表面 精度、 工件精度、刀具寿命 是主要重要。但是维持稳定的 加工 ,更 多的注意对 切屑 形状的控制以使它更容易被 排除 。这是因为 切屑 形成和裂断方面是非常重要的在 加工 中。表面 精度 ,工件精度和 刀具寿命 的问题 是由于 在切屑 形成 过程中 较小 的 改变引起 ,尤其在高速 切削 中 ,有害 的 切屑 形成将会产生有害的效果 。 在 车 ,钻孔和面铣的切屑形成方面已经做了 很多的研究工作。 提出 了一个循环的锯齿状的型面铣的 切屑 ,而且 提出相关的其 它类型的循环和无循环的 切屑 。 释了 切屑 大小 和 切屑 方向 的 必要意义 , 切屑 流量和 角形状 , 并且清楚地表达螺旋形的 切屑 进行 过程 。 切屑 分割和不 稳定 性的研究 有很大的进展 。然而看来 很少有 工厂 对 球面端 铣切屑 形成的性质 做研究,由于切屑几何形状和切屑过程的复杂性 ,即使它在压铸模和铸模的高速铣中被广泛地应用。 切屑形成的过程很少考虑 ,如振 动。 本文将对 高速 端面 球 铣 实验调查和 切屑形成机理做 基本的讨论 。 2. 理论 在 屑 形成 机理 的举世闻名模型 短短之后 , 一些作家建议不是所有的 切削过程都 符合这一个模型 。同时 很快被发现 ,在转很多的切削过中,圆柱形形切屑在 高速 切屑中 形成。 切屑 形成 机理 这已经 重新 更新,同样, 被 底地 评论 。 关于这一个主题已经被 基本的 切屑 机理叫 做 在一个变形 过程中,塑性变形是从最弱的点附近开始 , 从而产生应力集中 。如果应变率 足够高 ,系统 是绝热,而且这些的过热 面积 狭窄 ,这里就有一个 软化 过程 ,同时局部应变增加直到瞬时的剪切发生。过热切削将产生不稳定性切屑形状, 切屑 变 形严重 ,而且 切屑 容易 破碎 ,在旋转的过程中,这些都在不停的进行着 。 所以,必须衡量这些理论是否值得用于调整球面端铣。 在 球面端铣过程中 ,有决定 切屑 形成的很多不稳定因素 。通常下列的因数对于 切屑 形成的分 析被 考虑之 :(一 )金 属 和工作件材料的热塑料特性 ; (二 )切断的状态 ; (三 )剪修剪区 可变性 ;(四 )改变 刀具 上的磨擦力状态(第二次的剪区 );(五 )最初区和第二区的关系 (六 ) 刀具的 结构和切屑过程的交互作用 ,也就是 动态 因 素 。 上述的因 素 的细 节将在 稍后讨论。 然而 在 本文 中 主要 讨论在切削过程中 动 态因素的影响 。 3. 建立实验 实验在高速 加工 中心 于这一项研究的 机械条件是 是 :线性速度 1030 每分 ;轴向 切断深度从 而且补给率是在 米 /齿的范围中。测试材料是 度 且它的化学成分是 : C: W: 铣刀是一个12毫米固体碳化物和 螺旋角 300 的 ,刀具的前倾角0从 00变化到 30,在切 削 刃和 间隙角中 从 11 变化到 13 。在 实验中刀具工件保持垂直 。 削力。力信号以一个 12,000个试样 /s/通风槽的抽样率 被多的通风槽 传声音带子 ) 记录机。一个光学显微镜被采用观察 刀具 。 过程 被一个 波器检测。 所有的切削 在干的情况 下进行 。 切屑 的 且分别的图像被轮流。 切屑 试样在每个切 削 结束的时候被收集 ,其余被一个高压力空气喷嘴吹走避免来自不同的切 削的切屑的混入 。 4. 结果和讨论 在研究中被发现 切屑 可分为 四 种 类型。第一 类 型 :切屑 形成 ;第二类型 : 不稳定的 切屑 ;第三类型 : 具决定性的 切屑 ;第四类型 : 严格的 切屑 。 第一 类 型 是稳定的 加工 的产品。 第二至第四类 切屑 和不同严重的 振动过程 发生。当 刀具 是在它的磨耗标准里面 , 排除 刀具 的磨耗的时候,所有的 切屑 从 加工过程中 获得 。 切屑 形成 图 1 因为它的形状 和几何 形状符合得较 好,所以 切屑 从稳定的切断获得 ,被定义为一个稳定的 切屑 , 稳定 过程如 图 2 。 用球 面 端铣 切 削在 正常产 品 一个被弯曲两次的 切屑 。 从图 1稳定的 切屑的形 状 与一个锥形类似。这被归因于球面的端铣刀的在 切 削片段的几何学。 切屑 形成在一个球形 的帽上发生。因此 对 于积 削容积的相等 , 切屑 几何学 影响较低 ,那个尺寸和每个 切削 的形 状 将会 与 一个适度同种的工作材料是相同 的。在切 削 的 过程中 ,切削 刃 的不同部分是各不相同的 。另外 ,所有 切削 刃的点 ,按 照他们的不同切削角 ,必须 承 受不同的负载。图 2 口在一个旋转装置中移动过 程 ,也就是 刀具 刀具 与工 件成 直角, 刀具 尖端在大小非常小 ,实际上不在 切削中起作用, 因为它的切断速度是零。 这就 是 为什么 切屑 不是一个完全锥形 和 图 2 碎区域是如何形成 。 由于 它被 刀具 尖端分 离开,所以锥形的顶端 看 不见 ,这恶化表面的性质。如此一个较好的 方法 是倾斜 刀具 ,以便 切削刃 边缘与 刀具 一起预订 , 像 议 的 。在 图 2 B,具 尖端 ,所以 区域 具 尖端擦离开的工作件的部分。在稳定的切断中 ,刀具与工作件接触长度就 是被预 计 的刃口长度。在 分割区域如 图 2中被显示 区域 作件接触稳定的面积。 接着 发现一个不稳定的加工过程 ,切削 刃 与工 件接触面积和长度实质上 总是有 差异。以稳定的切断在一个齿接触期间 ,时期有一切屑 产生 。 图 3举例说明 在 稳定 切削过程中,切断刃的运动区域 。这种 切屑 形成被归因于二个因 素 :剪切 过程 ,它是依赖球面端 铣刀的几何学, 也就是 切 削的 区域 几何学 。 球面端铣刀的几何形状,决定了稳定切削区域的几何形状 ,在稳定的切削过程中有相对优势的决定效果。 切削 开始 于 刃口开始 接触 于 工件。 如使 刀具 旋转 ,最初的变形区也适当地移动。切屑从刀具第一个倾斜面流到刀具的第二个倾斜面的过程中, 切屑 也就在形成了。 同时 , 切屑 的中心 向上扩大 。 这一个过程是 连续,直到 切屑 的上面边的运动是 刀具的第二个 倾斜 面 时 。然后 切屑 沉积 在第一个和第二个 倾斜面 之间 ,没有方法移动并且卷 曲 如图 2造形第二个变形区。在稳定的切 削过程中,槽是 切屑 唯一向前移动的 路径。需要注意 刀具 正在旋转 ,这一个 积屑 实际上被造形如一个锥形, 这就使它变成了 两次 锥形。当被产生的 切屑 离开时,剪切被完成,而且当 刀齿离开工 件的时候, 切屑 卷曲也同时停止。 在切屑形成过程中 将 不 会有 切屑 - 工 件 相接触。 当 刀齿离开 工件的时候,一个 切屑 形成 过程 完成。另外的一个 刀 齿将会依次与工作件一起 接触 ,而且 切屑 形成再一次开始。 在 是广为人知的 , 很多的切 削 热进入 切屑 之内被转移。在 切屑 中的温度 , 尤其在 切屑 的较低边中 ,将会非常高。正常地 1高 ,所以热应力将会产生导致 切屑 弄卷到一个较小的 半径。 (如 图 4)切屑 将会像一个热的双金属的弹簧 , 虽然 切屑 较低部分和 刀具 面之间很少磨擦。当 1高许多的时候 ,切屑 将会向曲率的中心卷。通过 切屑 颜色的分析查证 ,切屑 热 比较低的部分颜色总是很比较黑暗 比 上面的 面 ,被氧化的范围以由一个较高的温度所引起。 在 切屑 和 倾斜面 面之间的磨擦是无关重要的。从 图 5)没有涂料 (接合料 (钴 )的机械要素被发现 ,这证明没有刀具材料转移到切屑之中。 占优势的 刀具 磨耗机械装置被发现是第一流侧面磨 损 (图 6)。最大的磨 损 总是以最高的切 削 速度刃口 部分发生。 这也说明了在倾斜面上的磨损上微小的。 在稳定的切屑过程中, 切屑 的产生像 在第一个 和第二个倾斜面面 之间交互作用 的结果。如早先所说的 , 切屑 在高的 切 削速率 度下 正常地被归因于 断热的剪 现象 ,通常在连续加工时 像 旋转 或钻 孔 3被发现。 但 是 它在 球面端铣 是 可疑的。 “ 有一些 重 要事物发生。 应该也有 材料, 将会有 缺陷 ,而且 应变 在 切屑 的表面中发现。从图 1A,没有如此的现象被观察。如此 得出 一般结论 :”是端铣的 切屑 分割 所造成; 切屑 借着 旋转刃口 使其发生 。在 球 面端铣 的 切屑 形成过程 中 ,在特定的切 削条件 之下也存在一个 分 割 现象。理由被发现是 本身 振动而不是断热的切削, 这导致型 2切屑 形成。 型 切屑 形成 图 7 一个 从振动获得的 典型 切屑 。叫做一个不稳定的 切屑 或元素的 切屑 。它通 常 起因于从 刀具 尖端开始的周期破裂。有时它是在工作材料中发生的断热剪的结果。在这一项研究中, 原因 发现是被刺激的 自己 振动 ,叫做型 振动 。 因为一个型 2切屑 是有特色的, 振动 作记号。 (如 图 7在实验中,当那 出现不同寻常的时候 ,这将产生 一个不平顺表面粗度 。 切屑 是一个以几何学相当好 ,符合削减分割如图 8所示。在图 7动 形 状 标志也是符合 切屑 的形 成 。刃口接触面积在图 8中显示 ,通过 它清楚地 看 见到一个 切屑 的形成 切屑 接触面积是非常小的 ,稳定切断与那相较的地方 , 面积被显示阴暗的。 开。每个阴暗的面积代表一个元素的 切屑 。 这种 稳定 切屑 形成 机理 的 差异来自 振动 完全发 生 时候 ,刃口不再移动 , 以 某种 方式在稳定的切 削 ,但是 在 振动中 , 当它正在旋转的时候 , 在一个 刀齿接触的时候 , 时期稳定的切断中 刃口没有 总是与工 件的接 触 ,但是当它离开一个元素的 切屑 时候 ,也就是 完全地 分 离工件。为了要 分离 另外的元素 切屑 ,它将会再一次恢复到工件表面并且重复 过程 。 如 图 9表 示 的实线运动。实线以代表切 削 场所区域 刃口将会跳跃离表面一阵子。 在被 观察一个齿接触的时期 ,复 合 式的 切屑 被生产 ,在稳定的切 削 中,一个 切屑 产生 。 产生 一个 比稳定的 切屑 的时候 ,对于刃口只需要经过一个非常小的角旋转, 切 削过程 短许多。这是一种完全被发生的 振动 ,叫做型一 振动 。 振动 的方向是在 轴向, 以刃口联 接 刀具 为 中心。基于事实, 切屑 是同 一的形 态, 并且按规定尺寸制作,而且 振动 也 均匀 地被生产 , 振动被期望是一常数振幅和时期。广为人知那一个 振动 是一种任意的振动。这里在于振动方向的持续变化。这是对于 分段 切屑 形成的现象处理。 这种 切屑 形成再一次被发现不恰当的对断热的剪 切 。明显的刃口运动引起分割。 型 切屑 形成 当型 2不稳定 切 削的时候,型 3切屑 不完全地分割。叫做决定性的 切屑 ,代表 图 10屑 是有波浪 形, 几乎对称 ,像 一个正弦波。在 切屑 形成的这 一 型中,只有一个 切屑 是在稳定的切断中同样地生产 , 在一个单一切 削过程 中 ,刀 齿接触时期,它是不 像是 完全 , 因为有一些楔。 振动 标志也不同于图 102 切屑 的那些。这种 切屑 形成对于 其 它的也被注意在 切 削 ,从型一 振动 和稳定的切断 分别 。这些特性成为型 3切屑 的形成因素 ,象征型 因此 ,它通常起因于智能迟滞的层高度一个周期变动 ,但是非常少 有 通往交互区剪 切屑 的变形。 随同成形的 切屑 厚度 不同 (切断深度 ),斜角度和 间 隙角的循环变化。 加工过程中 刃口运动在切 削 的程序中 ,这样产生上述的 这些变化。工 件 二类型的不安定性 (材料上升温暖气流不安定性和 部份的 切屑 形成 方面依次不在这一个 切屑 的形成方面扮演重要角色。在 球面端铣过程中 ,由于流动 的高速,相当多的热能发 散 ,而且由于低的热 变形 ,沿着滑动摩擦 (破裂 )表面造成热的软化处理和相当多的表 面质量 。 有趣 的 发现 是 在 切屑 的这二个类型之间 , 振动 在表面 精度 上被留下的标志建议 型 比 型 图 11和 12提供 型 解式的示范。在图 11中,实线为 以刀具运动的场所不交叉 稳定的切 削 ,刀具 总是 接触在 - 削 削 的 区域 。在型 ,刃口 发生了 关于型一的一个相似的模型 振动 ,而且它通常在一个 具 有 决定性的 切断的深度发生 ,超过 这一 振动 将会完全地发生,而且一个型 2切屑 将会被生产。 在这个切 削 的深度, 表示 刃口 强烈趋向,但是 振动 不完全地发生。当 刀具 旋转的时候,刃口也 在 振动。振幅是比那更小 的 一个 振动 。见图 12的实线 , 不以 意谓刀具 不完全地离工件 ,这是 切屑 为什么不完全地分开 的理由 。 切 削形成 在图 13屑 在加一个远的切 削 深度 , 超过 被获得 最大的稳定切 削 深度。它被 定义为一个严格的 切屑 过程 。形 状 像稳定的已经被水平地扩大的 切屑 。 这 意谓没有 切屑 卷曲程序。在这里明显的压缩标志在 切屑 表面上被观察 ,来自刃口 (图 14)的运动 。因为高 切屑 负载和有限制的旋 转轴向 力 ,刃口在低的振动和小的振幅。 切屑被远离工件 ,在非常小剪切的地方 , 此时 切屑 变成平 面状 。 在这一个 切屑 形成程序中,只有一个 切屑 被生产在一个单一 刀 齿接触时期。 切屑 接触面积是相同的 如稳定的切断 ,如 图 15中 所 显示 。 振动 标志 宽许多 比 键入一个 振动 。他们也是比型 振动 标志被 刀具 侧面接触 ,磨 擦形成 切屑 表面。定义为型 切 削条件的效果 切 削 的深度在程序安全性方面一个占优势的效果 ,如 计划 , 而且决定这一项研究的 切 屑 形成。 在这 里对于一个特定的 刀具 安全性圆形突出部 。 在 机械加工 期间 , 变更速度,或发现一个最适宜的速度是避免 振动 的最常 用的方 法 ,这也在目前被查证实验。各种不同的方法已经被许多研究员计划 。 在变更旋 转轴向 速度的一些例 子 和补给率中可以增加最大的切 削 深度 。 以一个特定的旋 转轴向速度,通常发现,一 个 比较大切 削 深度被加一个较高的补给率获得。结果, 切屑 形成是 从 改良的和那需要稳定的 切屑 被获得。 为了要充分利用高速铣 ,切 削 的策略一定 要 最佳化。在这一个实验中, 刀具 保持对工件的垂直 ,如此 , 最大的 切 削速率不被达 到 ,而且使用下铣或 上 铣 没有差别 。如此 , 型 三的铣是强烈地建议 , 也就是 刀具 在一个特定的 速度 倾斜到工件。在刃口,最大的速度被达成,而且正常向下的铣可能 产生 比较好的表面精度和比较长的 刀具寿命。 为了要说明在机械加工期间发生的现象,在切屑形成区中 温度 是决定性的。既然在形成区中测量温度是不可能的, 只有通过 切屑 被发生的在区附近的区域温度 测量 。 在铣中 情形是更复杂的 ,因为当在补给方向中移动的时候, 刀具 正在旋转 , 因此在这 由检查切屑的颜色预测 温度。 某一 类型的 切屑 颜 色在实验中被发现 , 他们在表 1 中被显示。 屑 温度和在表 2中被显示的彩色图比较 ,从一般调查 ,在实验中遇到 最高的温度是大约 10000 C。对于不同的 切屑 颜色,切断的温度是不同的。清楚的切 削过程 安全性也或多或少指示温度。对于淡褐色彩色 切屑 ,缺乏颜色是由于在切屑 和避免氧化的 刀具 之间 紧秘 接触。在研究中被发现以愈比较高 的切 削速率和补给率 , 切屑的颜 比较黑暗 , 这意谓氧化铅 含量 比 较 高的范围 。 温度单调地以 切 削速率和切 削 的增大深度上升。结果 如 表 3和 4中被显示。这否认 s 的出名判断 : 高速球面端铣 切 削 的温度将会 在 特定上面的一个割削速率减少的 。建议,最适宜的 切 削速率不是最高的可能速度,因为高的温度也将会增加 ,如此 影响 表面 精度 和质地 。不同的 切屑 颜色发生在全速度被用的范围。 对于一个特定类型的 切屑 形 状 ,没有一种特别的 切屑 颜色 , 意这种 切屑 形可能在不同的温度之下被发生。举例来说,一个完全类型的 切屑 在褐色,蓝的和绿色的颜色中被发现。如此在这里一个结论可能 是不可能的 ,它是切 削过程 动力学和决定切屑 形成的材料所决定 。 一个判断振动的方法 从上面所做的分析 , 我们能推断出,从 切屑 的分析是判断 切削稳定性 的一个可靠的

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号