【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目录

前言 1

1.毕业设计的目的 1

2.毕业设计的主要内容和要求 1

3.程序和时间安排 2

1概述 3

1.1珩磨加工 3

1.1.1珩磨加工原理 3

1.1.2珩磨加工特点 4

1.2超声加工技术及总体方案设计 5

1.2.1超声加工技术的概况 8

1.2.2超声加工的特点和用途 11

1.2.3超声珩磨技术 12

1.3珩磨机床的应用 12

1.3.1内圆珩磨与内圆磨的比较: 12

1.3.2内圆珩磨机床的类型 13

1.3.3轴立式珩磨机床 14

1.3珩磨机床的未来发展方向 15

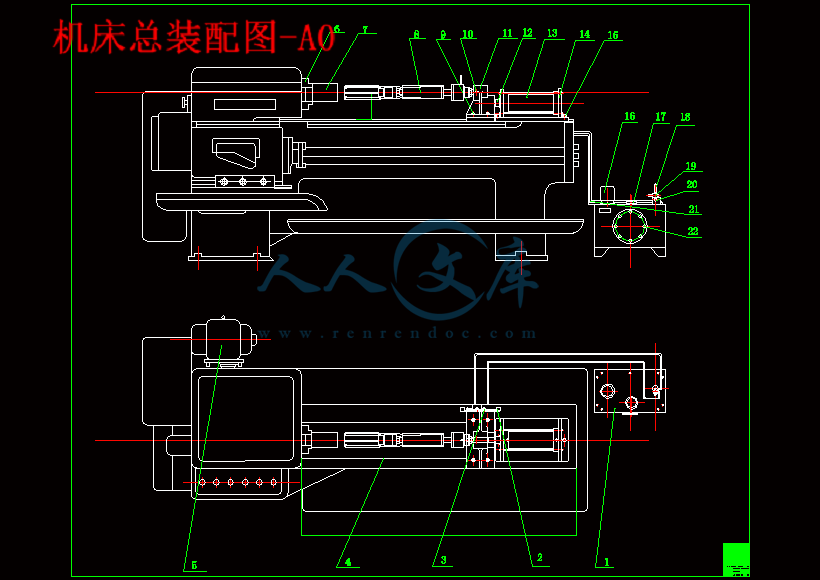

2机床的总体设计 16

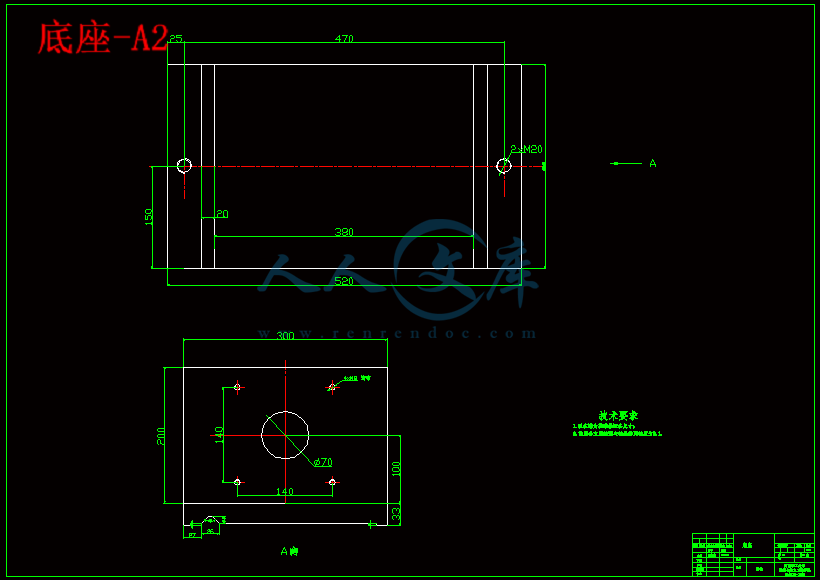

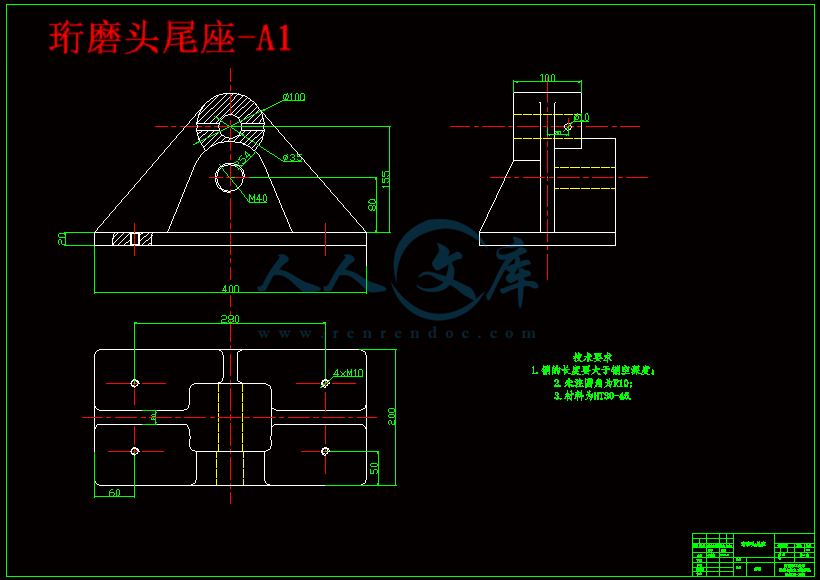

3 珩磨头端部支撑座设计 19

3.1确定加工工艺 19

3.1.1材料的选择 19

3.1.2热处理 19

3.1.3工艺方案的制定 20

3.1.4制定工艺方案的原始条件分析 20

3.1.5绘制工序简图 20

3.2工艺规程的制定 20

4导轨的刚度计算 22

滑动导轨的比压计算 22

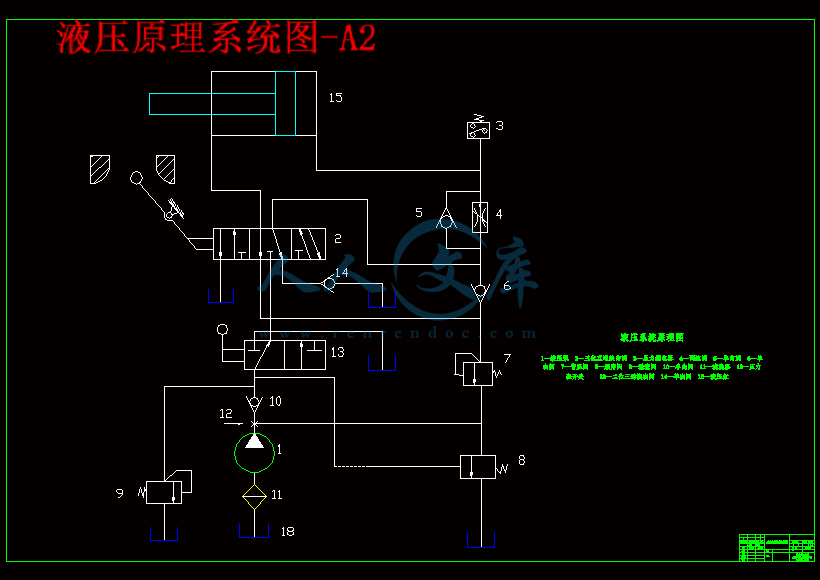

5 液压系统的设计 24

5.1液压系统的方案设计 24

5.1.1概述 24

5.1.2工况分析与初定液压系统的主要参数 24

5.1.3负载计算 24

5.2液压缸的设计计算与选定 27

5.2.1.初选液压缸的工作压力 27

5.2.2确定各个液压缸的尺寸 28

5.2.3各液压缸循环中个阶段的流量计算 29

5.3确定液压系统图 32

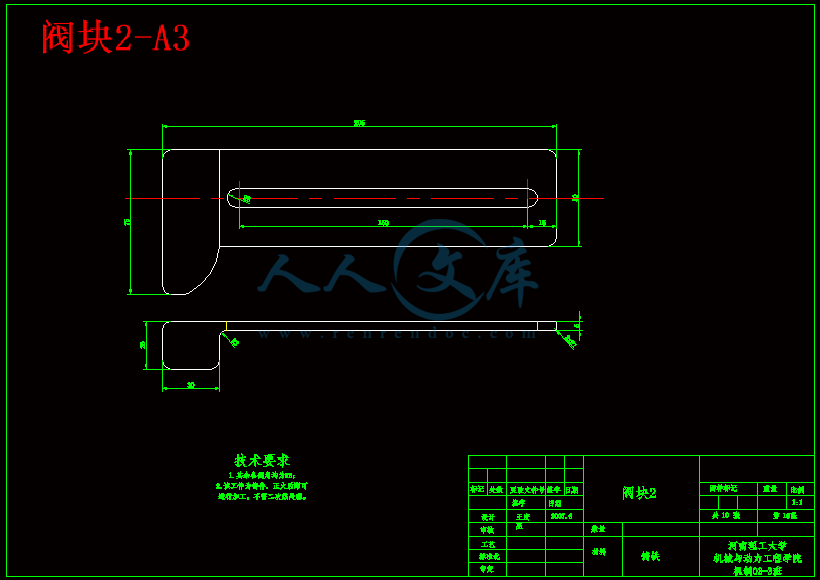

5.3.1液压系统原理图设计: 32

5.3.2开式系统油路组合方式的分析与选择 34

5.3.3选择液压回路 34

5.3.4液压回路的综合 35

5.4液压元件的计算与选择 37

5.4.1选择管路与管接头 39

5.4..2油管与油箱的选择 39

5.4.3液压油的选择 42

5.5液压系统的计算 45

5.5.1管道内径的计算 45

5.5.2液压系统性能验算 46

结 束 语 51

致 谢 52

参考文献 53

前言

毕业设计是学生学完大学教学计划所规定的全部基础课和专业课后,综合运用所学的知识,与实践相结合的重要实践性教学环节。它是大学生活最后一个里程碑,是四年大学学习的一个总结,是我们结束学生时代,踏入社会,走上工作岗位的必由之路,是对我们工作能力的一次综合性检验。

1.毕业设计的目的

通过本次毕业设计,使达到以下几个效果:

(1)巩固、扩大、深化学生以前所学的基础和专业知识;

(2)培养学生综合分析、理论联系实际的能力;

(3)培养学生调查研究、正确熟练运用国家标准、规范、手册等工具书的能力;

(4)锻炼进行设计计算、数据处理、编写技术文件、绘图等独立工作能力。

总之,通过毕业设计使学生建立正确的设计思想,初步掌握解决本专业工程技术问题的方法和手段,从而使学生受到一次工程师的基本训练。

2.毕业设计的主要内容和要求

本次毕业设计的主要内容是设计具体设计内容和要求如下:

a)拟订总体设计方案,根据总体设计方案,选择通用部件,并绘制装配图和各零件的零件图;

b) 设计零件图形,并安排工序规程;

c) 对导轨进行刚度校核;

d) 根据设计要求确定液压原理系统图;

e) 分析计算和选择液压系统设计所需的各个原件;

f) 计算校核液压系统;

g)编制设计技术说明书一份。

毕业设计的基本要求是:

1)既要完成任务,又要培养学生独立动手的操作能力,而且要把对学生的培养放在第一位。在指导老师的辅导下,根据所选定的设计课题,通过实习,结合工程实际,独立完成设计工作,受到一次机械工程师应该如何解决工程实际问题的一次初步训练。

2)通过毕业设计,使学生受到综合运用知识,解决实际问题的能力,提高自身技术水平,运算能力及运用计算机识图、制图和查阅手册,使用国家标准和信息资料的能力,文字表达能力和一般组织管理能力。

3)培养自己独立工作的能力,巩固和扩大专业知识面,有较强的自学能力及工作适应能力,提高运用科研成果和新技术的能力及对现有设备和生产过程进行技术改造的能力。

4)培养学生严谨求实,理论联系实际的工作作风和严肃认真,一丝不苟的科学态度,使学生树立正确的生产观点和技术经济观点。

在设计过程中,多次经焦锋老师的耐心指导,在此表示深深的谢意!

由于本人水平有限,时间仓促,设计中难免有不少缺点和错误,恳切的希望焦老师和读者提出宝贵意见,给予批评指正!

川公网安备: 51019002004831号

川公网安备: 51019002004831号