人人文库网 > 图纸下载 > 毕业设计 >

人人文库网 > 图纸下载 > 毕业设计 > 12吨货车变速器设计-变速部分 重型载货汽车变速器设计(含CAD图纸、CATIA三维建模)-优秀毕业设计

12吨货车变速器设计-变速部分 重型载货汽车变速器设计(含CAD图纸、CATIA三维建模)-优秀毕业设计

收藏

资源目录

压缩包内文档预览:(预览前20页/共76页)

编号:11176740

类型:共享资源

大小:38.36MB

格式:ZIP

上传时间:2018-10-22

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

80

积分

- 关 键 词:

-

12吨货车变速器设计-变速部分

重型载货汽车变速器设计(含CAD图纸、CATIA三维建模)-优秀毕业设计

12

十二

货车

变速器

设计

变速

部分

部份

重型

载货

汽车

cad

图纸

catia

三维

- 资源描述:

-

- 内容简介:

-

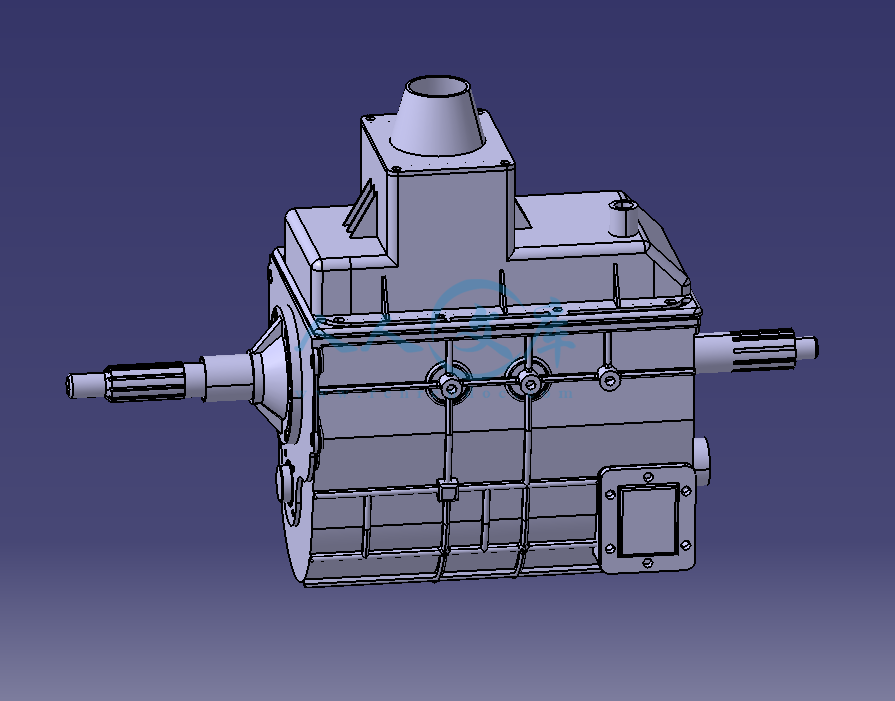

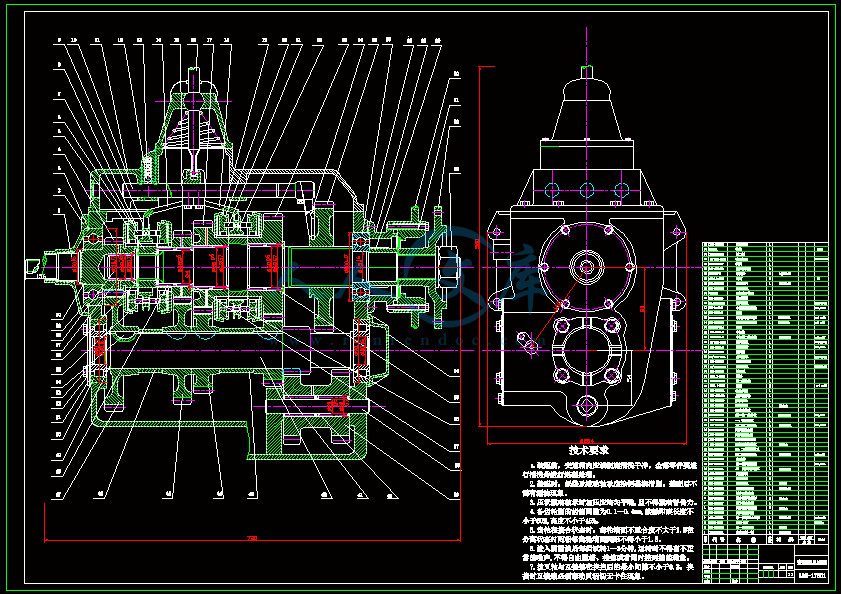

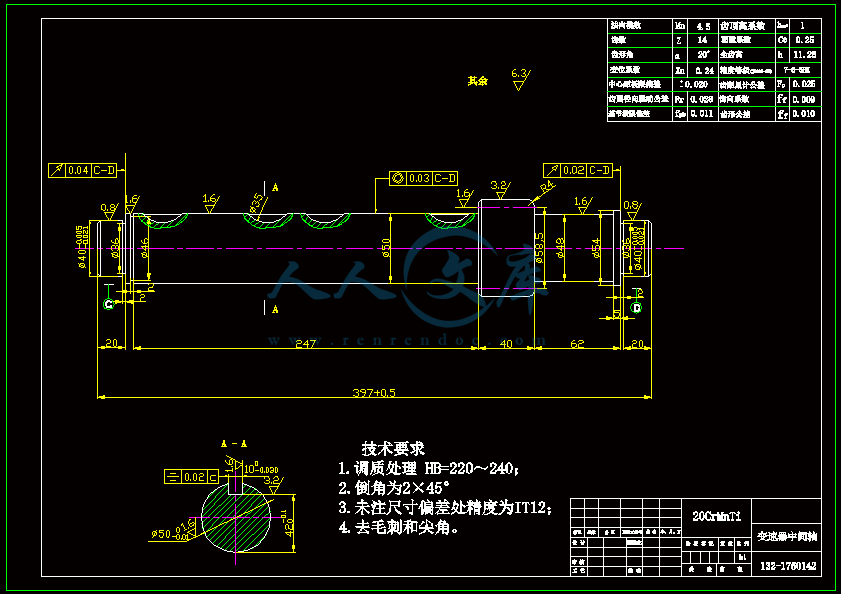

摘 要汽车变速器用于改变发动机传送到驱动轮上的转矩和转速,是汽车动力传动系中最重要的总成之一。变速器的性能对汽车的动力性和燃料经济性有重要影响,而且在使用中对其换档操纵的可靠性与轻便性、传动的平稳性与高效性等都有很高的要求。 本次毕业设计的任务是设计一台应用于12吨货车的机械式变速器。本人负责该变速器的变速部分,主要包括一轴、二轴和中间轴以及其上的齿轮的设计。设计中首先确定速器总体方案和倒档布置方案,之后计算各档传动比,初选中心距等,然后对变速器各挡齿轮进行齿数分配、计算其分度圆,齿顶圆和齿根圆等参数,并对其进行校核。最后对变速器轴进行计算,同时也进行了强度和刚度校核。完成上述计算任务后,使用Catia软件根据计算参数对各个零件进行设计。最后利用Catia软件的工程图纸功能,将所设计的三维模型转化为二维图纸,并导入AutoCAD软件中绘制标准工程图纸。关键词:货车; 变速器;Catia;AutoCAD; 设计计算;ABSTRACT Automobile transmission is used to change the engine is transmitted to the driving wheel torque and speed, is one of the most important vehicle powertrain assembly. Have an important impact on transmission performance of the automobiles power performance and fuel economy, but also the operating reliability of the shift in use and portability, transmission stability and efficiency have the very high request. The graduation design task is to design a mechanical type transmission gearbox used in 12 tons of truck. I am responsible for the transmission part of the transmission, including a shaft, two shaft and intermediate shaft and the gear design. First determine the overall scheme and the reverse gear speed reducer layout design, after the calculation of the gear ratio, the primary center distance, then the transmission of the gear tooth number distribution, calculation of the pitch circle, addendum circle and Chi Genyuan parameter, and carries on the check. At the end of the transmission shaft is calculated, but also the strength and rigidity check. The completion of the task, using the Catia software according to the parameters design of various parts. Finally, using the function of Catia software engineering drawings, three-dimensional model of the designed into a two-dimensional drawings, and imported into AutoCAD software drawing standard drawing.Key words: Transmission;Catia;CAD;Design and Calculation;目录1绪 论1 1.1 概述1 1.2 国内外研究现状2 1.3 本文的主要设计工作42变速器的总体方案设计5 2.1 变速器设计的基本要求5 2.2 变速器传动方案分析与选择5 2.2.1 传动方案的分析5 2.2.2 倒档布置的方案6 2.3零部件结构分析7 2.3.1齿轮形式7 2.3.2档数8 2.4 本章小结83 变速器齿轮的计算和检验.9 3.1计算各档传动比9 3.2中心距A10 3.3齿轮基本参数11 3.3.1模数11 3.3.3螺旋角11 3.3.4齿顶高系数12 3.3.5齿宽123.4各挡齿轮的计算12 3.4.1确定一挡齿轮的各个参数12 3.4.2对中心距进行修正13 3.4.3确定常啮合齿轮齿数13 3.4.4常啮合齿轮的变位系数14 3.4.5 常啮合齿轮参数14 3.4.6确定二档齿轮齿数.15 3.4.7 二档齿轮的变位系数.15 3.4.8 二档齿轮的参数.15 3.4.9 确定三档齿轮的齿数.16 3.4.10 三档齿轮的变位系数16 3.4.11 三档齿轮的参数17 3.4.12 确定五档齿轮齿数17 3.4.13 五档齿轮的变位系数17 3.4.14 五档齿轮参数18 3.4.15 确定倒档齿轮各个参数183.5螺旋方向的选择.193.6齿轮材料的选择原则.19 3.7计算各轴的转矩.20 3.8齿轮的校核.21 3.8.1轮齿弯曲强度校核.21 3.8.2轮齿接触应力校核.25 3.9本章小结.294 变速器轴的计算.30 4.1变速器二轴的计算. 30 4.2变速器中间轴的计算. 30 4.3轴的修正. 30 4.4轴的材料选取与工艺要求.31 4.5轴的校核.31 4.5.1计算各档齿轮的受力.31 4.5.2轴的刚强度计算.34 4.5.3轴的强度计算.37 4.6本章小结.395 变速器齿轮的设计40 5.1直齿轮的设计40 5.1.1一轴常啮合齿轮40 5.1.2中间轴常啮合齿轮40 5.1.3二轴一档齿轮.41 5.1.4倒档轴倒档齿轮.42 5.1.5二轴倒档齿轮.425.2斜齿轮的设计.43 5.2.1二轴五档齿轮.43 5.2.2中间轴五档齿轮.44 5.2.3二轴三档齿轮.44 5.2.4中间轴三档齿轮.45 5.2.5二轴二档齿轮.46 5.2.6中间轴二档齿轮.46 5.4本章小结.476轴的设计48 6.1中间轴的设计.48 6.2二轴的设计.48 6.3倒档轴的设计.49 6.4本章小结.497其余各部件的设计.50 7.1同步器结合圈.50 7.2二轴垫圈.50 7.3齿轮垫片.51 7.4中间轴键.51 7.5本章小结.52 8变速器的装配.53 8.1一、二轴的装配.53 8.2变速部分的装配.50 8.3变速器的总装配.54 8.4本章小结.55结论.56致谢.57参考文献.58附录.59VI沈阳理工大学学士学位论文绪论 1.1 概述变速器是汽车动力总成的重要组成部分,对整车的动力性、燃油经济性和舒适性都有重要影响。汽车变速器,是用于来协调发动机的转速和车轮的实际行转速的变速装置,使发动机发挥的最佳的动力及转速性能。汽车变速器可以在汽车行驶过程中,在发动机和车轮之间产生不同的速比,通过换挡可以使发动机工作在其最佳的动力性能和燃油经济性状态下。汽车变速器的发展趋势是结构越来越复杂,自动化程度也越来越高,自动变速器将是未来汽车变速器的主流。新中国成立之初,百废待兴,根本没有自己的汽车工业,生产汽车配件的企业寥若晨星,更谈不上生产汽车变速器。1952年,国有企业仿制原苏联嘎斯51型变速器,制造出了中国第一台汽车变速器, 由于缺乏生产设备,变速器的齿轮齿牙都是工人用凿子凿出来的。20世纪50年代,随着新中国汽车工业的起步,大批汽车变速器企业也孕育而生。1955年,公私合营哈尔滨汽车零件制造厂成立。1958年,大同综合机床厂成立。1965年,国营青山机械厂成立。1968年,法士特前身陕西汽车齿轮总厂在宝鸡兴建,这家年产量世界第一的重型变速器企业由此诞生。1978年, 国家决定在上海兴建一条轿车组装生产线。改革开放后,我国经济进入高速发展阶段, 汽车行业实施“以市场换技术”的发展策略,国外先进技术的引进使我国汽车生产制造能力大幅提高,变速器行业自然也不例外。20世纪80年代,我国汽车业技术引进、合资合作的浪潮开始涌现。1983年,中国重型汽车工业联营公司引进奥地利斯太尔公司卡车制造技术(含发动机、 变速器和车桥),其中配套变速器的任务交给了陕齿和綦齿。这一举措大力推进了我国重型汽车变速器的发展。随着20世纪80,90年代微型车变速器行业进入快速发展阶段,重庆青山、哈尔滨东安发动机公司等主要微型车变速器生产企业随之发展壮大。到2011年,我国汽车市场呈现平稳增长态势,产销量每月超过120万辆,平均每月产销突破150万辆,全年汽车销售超过1850万辆,再次刷新全球历史纪录。早在2009年我国汽车变速器市场规模达到520亿元人民币,并且以每年20%的速度增长,预计2015年有望达到1500亿元。对于目前中国汽车变速器来说,手动变速器已经完全国产化,自动变速器也由完全依赖进口逐步实现国产化。从1952年手工制造出新中国第一台变速器到如今实现规模化、现代化生产,变速器行业在历史浪潮的推动下不断向前。可以说社会经济的发展成就了当今中国的变速器行业,反过来,变速器行业也折射出新中国成立以来我国经济建设的发展历程和辉煌成就。1.2 国内外研究现状我国重型商用车特别是重型货车在最近10年中,取得了突飞猛进的发展,在产品技术方面更是出现了质的飞跃。前些年,我国重型货车主要以驾驶室的更新换代为主,新产品重视的是驾驶室造型的新颖性及其内部的舒适性。然而,当相对豪华和舒适的驾驶室成为普遍基本属性的时候,行业所关注的重点不再是“长相”而是“内涵”。在市场需求发生重大变化的背景下,近年来,重型货车的产品研发更加注重提升“内涵”。在与重型货车“内涵”密切相关的多种性能中,动力性和经济性成为用户关注的焦点、产品销售的卖点。因此,各重型货车企业都不约而同地将产品研发的重中之重,转向了底盘特别是动力总成的升级换代。目前,我国重型货车新品动力总成方面的变化主要表现在两点:一是发动机功率水平正在提高排量为10L以上的发动机装车率不断增长,大排量发动机成为企业研发的热点;二是重型变速器的应用正在增多输入扭矩在900 Nm以上的,或是具有 9个档位以上的变速器正在增多,全同步器技术得到广泛普及。通过对重型货车新品的观察及对市场主流车型的分析发现,总体而言,我国重型变速器产品技术目前呈现多元化发展局面,即多档化、轻量化、组合化、自动化、系列化、一体化及产业化的发展现状和趋势。在重型货车发动机向大功率方向发展的同时,对多档位重型变速器的需求也在与日俱增。一直以来,我国中重型商用车所用的变速器几乎都是7档、8档,而采用9档及以上变速器的商用车少之又少。然而,在近年来上市的重型货车新品中,配置9档变速器的车型明显增多且配置12档甚至16档变速器的车型也在增加,而且比重在不断扩大,增速较快。另一个特点是,手动型变速器仍占有极大比重。另外,市场方面的分析也可以印证重型变速器多档化的这一发展局面。通过对国内外重型变速器产品分析可知,手动机械式变速器(MT)是目前多档位变速器的主流形式。随着节能减排活动的深入展开、随着计重收费政策的广泛执行,要求重型货车降低整车自身重量的呼声日益提高。目前,在我国商用车领域,具有轻量化概念的重型变速器日益增多。在多个品牌重型货车上得到较为广泛应用的法士特双中间轴变速器,是轻量化方面较有代表性的产品。为实现轻量化的目标,该公司对变速器的结构进行了优化设计,采用的是细高齿设计,齿部为非标准渐开线K形齿修形设计,主变速器配有高性能的双锥面同步器。其多档化双中间轴变速器,在设计上比单中间轴变速器的前进档增了1至2个档位。目前,许多企业均有轻质材料重型变速器问世。法士特公司研发出全铝合金外壳的12档变速器;大齿公司推出DC12J180T型12档变速器,采用的也是铸铝件外壳;中国重汽新型425宽胎牵引车所采用的铝合金壳变速器,比原来的铁壳变速器减轻约90kg。通过对国内外重型商用车变速器产品分析可知,组合式手动机械变速器是目前多档位变速器的主流形式。因为,当前进档数超过6个时,出于燃油经济性的考虑,组合式结构是普遍采用的最佳设计方案。组合式手动机械式变速器应用比较广泛的原因是,结构简单、成本较低,而且维修保养也比较容易,但最主要的原因还是使用成本较低、燃油经济性较好。据预测,到2015年,就整个欧洲汽车市场而言,配备手动机械式变速器的汽车仍将高达52%,配备自动档变速器的将占20%。欧洲消费者比较喜欢手动机械式变速器与他们一贯崇尚节能、环保有关。用自动化控制技术也是目前重型货车领域的一大热点。由于对重型货车操纵方便性、驾驶舒适性及燃油经济性的要求与日俱增,所以,具有操纵方便和省油特点的自动换档变速器, 开始在重型货车领域推广应用。在 手动机械式变速器基础上加装电子控制系统诞生的、具有自动换档功能的变速器,是我国重型货车领域近年来重点研发和推广的重型变速器之一。经过几十年的发展,我国商用车变速器取得了极大的进步,产品阵容不断扩大。但就10档以上的重型变速器而言,还需进一步开发和完善其系列化的型谱。另外,在重型货车动力总成系统更新换代的今天,刚刚应用不久的自动换挡变速器,在我国重型货车领域将具有十分广阔的发展空间,未来几年将会出现广泛普及的趋势。然而,开发具有完全自主知识产权的自动换挡变速器产品, 并尽快实现产业化这一艰巨课题,是我国重型变速器的必然发展趋势。除此之外,从发动机电子控制系统到模块化电子仪表再到CAN总线的应用,国外重型货车的电子化程度越来越高。在此情形下,重型商用车动力系统的一体化控制,已引起国内外广泛重视,未来的趋势将是朝着传动系统智能一体化控制的方向发展。综上所述,我国重型商用车变速器的产品技术总体呈现一种多档化、轻量化、组合化、自动化、系列化、产业化和一体化的发展现状及趋势。在重型变速器的产品构成中,传统的手动机械式变速器中的多档组合式产品,仍将继续是市场比重最大的主流产品。1.3 本文的主要设计工作 本次设计主要根据给定的12吨货车的有关数据,通过对变速器各部分数据的选择和计算,设计出一种符合要求的手动五档变速器。本论文完成以下主要工作:1、 总体方案设计,确定变速器的布置形式,倒档布置方案,和档数。2、变速器齿轮的设计计算。包括齿轮中心距的计算,齿轮各个参数的计算。齿轮材料的选取,齿轮的强度校核。3、变速器轴的设计计算。包括轴的直径及长度计算、轴的结构设计、轴的材料的选择,轴的刚度和强度的校核。设计中使用CATIA软件完成三维建模,使用AutoCAD软件绘制工程图纸。 2 变速器的总体方案设计2.1 变速器设计的基本要求(1)确定汽车有与之匹配的动力性和燃油经济性;(2)变速器要有空挡,用来切断发动机动力向驱动轮的传输;(3)变速器要有倒档,使汽车可以方便、安全的倒退行驶;(4)换挡迅速、省力、方便;(5)汽车行驶过程中,变速器不得跳档、乱档以及换挡冲击过大等现象发生;(6)变速器要有较高的工作效率;(7)变速器要有较低的工作噪音。除此之外,变速器还要满足轮廓尺寸和质量小、制造成本低、拆装容易、维修方便等要求。2.2 变速器传动方案分析与选择2.2.1 传动方案的分析有级变速器与无级的相比,其结构简单、造价低廉,因此在各种类型的汽车上均得到了广泛的应用。其中两轴式和三轴式变速器得到了最广泛的应用。三轴式变速器的其第一轴的常啮合齿轮与第二轴的各档齿轮分别与中间轴的相应齿轮相啮合,且第一、二轴同心。将第一、二轴直接连接起来传递转矩则称为直接档。此时,齿轮、轴承及中间轴均不承载,而第一、二轴也仅传递转矩因此,直接档的传动效率高,磨损及噪声也最小,这是三轴式变速器的主要优点。其他前进档需依次经过两对齿轮传递转矩。因此,在齿轮中心距较小的情况下仍然可以获得较大的一档传动比,这是三轴式变速器的另一优点。其缺点是:除直接档外其他各档的传动效率有所降低。两轴式变速器与三轴式变速器相比,其结构简单、紧凑且除最高档外其他各档的传动效率高、噪声低。轿车多采用前置发动机前轮驱动的布置,因为这种布置使汽车的动力传动系统紧凑、操纵性好且可使汽车质量减少 6l0。两轴式变速器则方便于这种布置且使转动系的结构简单。两轴式变速器的第二轴(即输出轴)与主减速器主动齿轮做成一体,当发动机纵置时,主减速器可用螺旋锥齿轮或双曲面齿轮;当发动机横置时则可用圆柱齿轮,从而简化了制造工艺、降低了成本。除倒档常用滑动齿轮(直齿圆柱齿轮)外,其他档位均采用常啮合齿轮(斜齿圆柱齿轮)传动;各档的同步器多装在第二轴上,这是因为一档的主动齿轮尺寸小,装同步器有困难;而高档的同步器也可以装在第一轴的后端。两轴式变速器没有直接档,因此在高档工作时,齿轮和轴承均承载,因而噪声较大,也增加了磨损,这是它的缺点。另外,低档传动比取值的上限(ig14.04.5)也受到较大限制,但这一缺点可通过减小各高档传动比同时增大主减速比来消除2。两轴式变速器一般用于前驱动的轿车,三轴式变速器普遍用于后驱动的货车。因为本次设计的变速器用于12吨货车,故在结构形式上选择三轴式变速器,如图2.1所示。1中间轴;2第一轴:3第二轴;4换档拨又;5定位钢球图2.1载货汽车的三轴式五档变速器2.2.2 倒档布置方案的选择与前进档位比较,倒档使用率不高,而且都是在停车状态下使用倒档,采用同步器方式换倒档。倒挡布置应注意以下几点:1、倒挡齿轮在非工作位置时不得与第二轴的齿轮有啮合现象;2、换入倒挡时不得与其他齿轮发生干涉;3、倒挡轴在变速器壳体上的支承不得与与中间轴的齿轮相碰。图2.2 倒档布置方案图2.2为常见的倒挡布置方案。图2.2a方案主要用于小客车上。图2.2b方案用于四挡直齿滑动齿轮的变速器上。图2.2d方案是对c的修改。图2.2e用于所有前进档都是常啮合的变速器上。图2.1f也是用于所有前进档都是常啮合的变速器上。为了充分利用空间,缩短变速器的轴向长度,有的货车倒挡传动采用图2.1g方案,缺点是一、倒挡须各用一根变速器拨叉轴,致使变速器盖中的操纵机构复杂一些。倒档结构方案的选择,应根据其它档布置情况。力求位置合理并缩短变速器的轴向长度。综合以上几种变速器倒挡布置方案,本文的倒档结构选择图2.1f的前进挡长啮合方案。2.3零部件结构分析2.3.1齿轮形式变速器用齿轮有直齿圆柱齿轮和斜齿圆柱齿轮两种。与直齿圆柱齿轮比较,斜齿圆柱齿轮有使用寿命长、运转平稳、工作噪声低等优点,缺点是制造时稍有复杂,工作时有轴向力,这对轴承不利。变速器中的常啮合齿轮均采用斜齿圆柱齿轮。直齿圆柱齿轮仅用于低挡和倒挡。倒挡齿轮用直齿,其他挡齿轮用斜齿轮。2.3.2档数 手动变速器的档数变化范围比较广,一般在320的范围内。但是大部分手动变速器档位是在6档以下,当设计需要的档位数超过6档时,可以在低档位数变速器的基础上,安装配置副变速器,这样就可以获得更多的档位数。变速器的档数越多,就越能改善汽车的动力性和燃油经济性以及平均车速。 在最低档传动比不变的条件下,增加变速器的档数会使变速器相邻的低档高档之间传动比比值减小,使换档工作更加容易进行。要求相邻档位之间的传动比值在1.8以下,该值越小换档工作越容易进行。因为高档使用频繁,所以又要求高档区相邻档位之间的传动比比值要比低档区相邻档位之间的传动比比值小。由于近几年石油资源的日益枯竭,燃油价格不断的上涨,为了提高经济性,降低油耗,手动变速器的档位数 增加。目前轿车一般用45个档位,级别高的轿车变速器多用5个档,货车变速器采用45个档位或多档。装载质量在235t的货车采用5档变速器,装载质量在48t的货车采用6档变速器。多档变速器多用于重型货车和越野车。由于本论文的变速器是中重型货车的手动变速器,故选用常见的五档位型式。2.4 本章小结本章先对两轴式和中间轴式变速器的优缺点做了对比,中间轴式变速器在结构工艺性、径向尺寸、齿轮的寿命、传动效率等都好于两轴式,重要的是哦中间轴式变速器应用在后驱动的汽车上,所以本次设计变速器选择中间轴式;之后又分析并确定了倒档的布置方案及变速器挡位数的确定。 3 变速器齿轮的计算和检验3.1计算各档传动比手动变速器的传动比范围是指变速器最低档传动比与最高档转动比的比值。最高档通常是直接档,传动比为1.0;有的手动变速器最高档是超速档,传动比为0.70.8。影响最低档传动比选取的因素有:发动机的最大转矩和最低稳定转速所要求的汽车最大爬坡能力、驱动轮与路面间的附着力、主减速比和驱动轮的滚动半径以及所要求的最低稳定行驶车速等。目前轿车的传动比范围在3.04.0之间,轻型货车在5.08.0之间,其他商用车则更大3。选择最低挡传动比时,应根据汽车最大爬坡度、驱动轮与路面的附着力、汽车的最低稳定车速以及主减速比和驱动轮的滚动半径等来综合考虑、确定。汽车爬陡坡时车速不高,空气阻力可忽略,则最大驱动力用于克服轮胎与路面间的滚动阻力及爬坡阻力。顾有: (3.1)式中:最大驱动力;即;滚动阻力;即;最大上坡阻力;即;把以上参数入(3.1)得 (3.2)以上根据最大爬坡度确定一挡传动比式中:发动机最大扭矩,;变速器传动比;主传动器传动比,=6.25;汽车整车整备质量,=5510kg;道路滚动阻力系数,取0.010;传动系机械效率,取0.96;重力加速度,取;驱动轮滚动半径,取0.509;汽车最大爬坡度为30%,即; =2.48 很据其他同类型变速器的一档传动比的取值,本次设计取=4.95。又因为超速挡的传动比一般为0.7到0.8之间,本次设计五档传动比因为变速器各档之间的公比为n-1 =1.6 所以各挡传动比分别如下: (修正为1) 3.2中心距A中心距对变速器的尺寸及质量有直接影响,所选的中心距应能保证齿轮的强度。三轴式变速器的中心距 A(mm)可根据对已有变速器的统计而得出的经验公式初选: (3.3)式中:变速器中心距(mm);中心距系数,乘用车:=8.99.3,商用车:=8.69.6,取9.0 ;发动机最大转矩(N m);变速器一挡传动比,;变速器传动效率,取96% ;发动机最大转矩,=549N.m 。 则,=124(mm)初选中心距A=124mm。3.3齿轮基本参数3.3.1齿轮模数对货车,减小质量比减小噪声更重要,故齿轮应该选用大些的模数;从工艺方面考虑,各档齿轮应该选用一种模数。啮合套和同步器的接合齿多数采用渐开线式。由于工艺上的原因,同一变速器中的接合齿模数相同。其取值范围是:乘用车和总质量在1.814.0t的货车为2.03.5mm;总质量大于14.0t的货车为3.55.0mm。选取较小的模数值可使齿数增多,有利于换挡。表3.1 汽车变速器齿轮法向模数车型乘用车的发动机排量V/L货车的最大总质量/t1.0V1.61.6V2.56.014.014.0模数/mm2.252.752.753.003.504.504.506.00表3.2 汽车变速器常用齿轮模数一系列1.0002.503.004.005.006.00二系列1.752.252.75(3.25)3.50(3.75)4.505.50根据表3.1及3.2,及出于工艺考虑,模数应尽量统一,则取一档直齿轮和倒档直齿轮的模数定为4.5mm,其他斜齿轮模数定为4mm。3.3.2压力角理论上对于乘用车,为加大重合度降低噪声应取用14.5、15、16、16.5等小些的压力角;对商用车,为提高齿轮承载能力应选用22.5或25等大些的压力角。国家规定的标准压力角为20,所以变速器齿轮普遍采用的压力角为20。3.3.3螺旋角实验证明:随着螺旋角的增大,齿的强度也相应提高。在齿轮选用大些的螺旋角时,使齿轮啮合的重合度增加,因而工作平稳、噪声降低。斜齿轮传递转矩时,要产生轴向力并作用到轴承上。设计时,应力求使中间轴上同时工作的两对齿轮产生的轴向力平衡,以减小轴承负荷,提高轴承寿命。因此,中间轴上不同挡位齿轮的螺旋角应该是不一样的。为使工艺简便,在中间轴轴向力不大时,可将螺旋角设计成一样的,或者仅取为两种螺旋角。货车变速器螺旋角:1826本次设计选取253.3.4齿顶高系数在齿轮加工精度提高以后,包括我国在内,规定齿顶高系数取为1.00。3.3.5齿宽直齿,为齿宽系数,取为4.58.0,取6.0,;斜齿,取为6.08.5,取7.0。3.4各挡齿轮齿数的计算 图3.1变速器传动示意图在初选变速器的档位数、传动比、中心距、轴向尺寸及齿轮模数和螺旋角并绘出变速器的结构方案简图后,即可对各档齿轮的齿数进行分配。如图3.1所示为变速器的传动示意图。应该注意的是,各挡齿轮的齿数比应该尽可能不是整数,以使齿面磨损均匀。3.4.1确定一挡齿轮的各个参数 1、中间轴一挡齿轮齿数,货车可在1217之间选用,最小为1214,取=1 一档齿轮为斜齿轮。其传动比为:= (3.4)为了求,的齿先求其数,齿数和, 直齿 =2 (3.5)=55.1取整为55即=42 =13 2、一挡齿轮参数:分度圆直径:=4.543=193.5mm =4.513=58.5mm齿顶圆直径:=193.5+9=202.5mm =58.5+9=67.5mm齿根圆直径:=193.5-11=182.25mm =58.5-11.25=47.25mm3.4.2对中心距进行修正因为计算齿数和后,经过取整数使中心距有了变化,所以应根据取定的和齿轮变位系数重新计算中心距,再以修正后的中心距作为各挡齿轮齿数分配的依据。=123.75mm 取整为A=124mm。3.4.3确定常啮合传动齿轮副的齿数由式(3.4)求出常啮合传动齿轮的传动比 = =4.95 =1.496 (3.6)初选常啮合齿轮螺旋角度为25,常啮合传动齿轮的中心距与一挡齿轮的中心距相等,即 (3.7) (3.8) =49.95由式(3.6)、(3.7)得=20,=30则:=4.96=4.95,与原传动比相差不大。计算精确值:A= 3.4.4常啮合齿轮变位系数一档:=124 (1)标准中心距:(2)端面压力角: : (3)端面啮合角: (4) (5)3.4.5常啮合齿轮参数:分度圆直径:=99.20mm =148.80mm齿顶圆直径:=99.20+9=108.20mm =148.80+9=157.80mm齿根圆直径:=99.20-2.25=96.95mm =148.80-11.25=137.55mm3.4.6确定二挡齿轮的齿数二挡齿轮为斜齿轮,模数与一挡齿轮相同,首先的满足方程式: (3.9) (3.10) 由式(3.9)、(3.10)得: =38,=18. 的精确值: =25.413.4.7二档齿轮变位系数二档:=124 (1)标准中心距:(2)端面压力角: : (3)端面啮合角: (4) (5)3.4.8二挡齿轮参数分度圆直径:=438cos25.41=168.28mm =418cos25.41=79.71mm齿顶圆直径:=168.28+8=176.28mm =79.71+8=87.71mm齿根圆直径:=168.28-10=158.28mm =79.71-10=69.71mm3.4.9确定三档齿轮齿数二挡齿轮为斜齿轮,模数与一挡齿轮相同,首先满足方程式: (3.11) (3.12)由式(3.11)、(3.12),得: =31, =25。 求的精确值: =25.413.4.10三档齿轮变位系数1、三档:=124 (1)标准中心距:(2)端面压力角: : (3)端面啮合角: (4) (5)3.4.11三挡齿轮参数:分度圆直径:=137.28mm =110.71mm齿顶圆直径:=137.28+8=145.28mm =110.71+8=118.71mm齿根圆直径:=137.28-10=127.28mm =110.71-10=100.71mm3.4.12确定五档齿轮齿数五挡齿轮为斜齿轮,模数与一挡齿轮相同,首先满足方程式 (3.13) (3.14)由式(3.13)、(3.14),得: =18, =38,求螺旋角的精确值: =25.413.4.13五档齿轮变位系数1、五档:=124 (1)标准中心距:(2)端面压力角: (3)端面啮合角: (4) (5)3.4.14五档齿轮参数分度圆直径:=79.71mm =168.28mm齿顶圆直径:=79.71+8=87.71mm =168.28+8=176.28mm齿根圆直径:=79.71-10=69.71mm =168.28-10=158.28mm3.4.15确定倒挡齿轮各个参数倒挡齿轮选用的模数与一挡相同,倒挡齿轮的齿数一般在2123之间,初选后,可计算出中间轴与倒挡轴的中心距。初选=22,则可计算出中间轴与倒档轴的中心距: =78.75mm为保证倒挡齿轮的啮合和不产生运动干涉,齿轮12和13的齿顶圆之间应保持有0.5mm以上的间隙,则齿轮11的齿顶圆直径应为 (3.15)由公式(3.15)得 取计算倒挡轴和第二轴的中心距:=141.75mm倒挡齿轮参数:分度圆直径:=424.5=189mm 4.513=58.5mm 224.5=99mm齿顶圆直径:=189+9=198mm =58.5+9=67.5mm=99+4.5=103.5mm齿根圆直径: =189-11.25=177.75mm =58.5-11.25=47.25mm =99-15.75=83.25 mm3.5螺旋方向的选择由于斜齿轮传递转矩的同时要产生轴向力,所以设计时应该要求中间轴上的轴向力平衡。关于螺旋角的方向,第一、二轴上的齿轮采用左旋,这样可使一,二轴所受的轴向力直接经过轴承盖作用在变速器壳体上,而不必经过轴承的弹性档圈传递。中间轴上的齿轮全部采用右旋,因为同时啮合的两对齿轮轴向力方向相反,轴向力可以相互抵消一部分。3.6齿轮材料的选择原则1、满足工作条件的要求 不同的工作条件,对齿轮传动有不同的要求,故对齿轮材料亦有不同的要求。但是对于一般动力传输齿轮,要求其材料具有足够的强度和耐磨性,而且齿面硬,齿芯软。2、合理选择材料配对 如对硬度350HBS的软齿面齿轮,为使两轮寿命接近,小齿轮材料硬度应略高于大齿轮,且使两轮硬度差在3050HBS左右。为提高抗胶合性能,大、小轮应采用不同钢号材料。3、考虑加工工艺及热处理工艺 变速器齿轮渗碳层深度推荐采用下列值:时渗碳层深度0.81.2时渗碳层深度0.91.3时渗碳层深度1.01.3表面硬度HRC5863;心部硬度HRC3348对于氰化齿轮,氰化层深度不应小于0.2;表面硬度HRC485312。对于大模数的重型汽车变速器齿轮,可采用25CrMnMO,20CrNiMO,12Cr3A等钢材,这些低碳合金钢都需随后的渗碳、淬火处理,以提高表面硬度,细化材料晶面粒5。3.7计算各轴的转矩发动机最大扭矩为650N.m,齿轮传动效率99%,离合器传动效率98%,轴承传动效率96%。 轴:=54999%96%=521.77N.m中间轴:=521.7796%99%30/20=743.83N.m 轴 :一挡=743.8396%99%42/13=2283.96N.m二挡=743.8396%99%38/18=1492.42N.m三挡=743.8396%99%31/25=876.60N.m四挡五挡=N.m=743.8396%99%18/38=334.86Nm倒挡=743.8396%99%22/1342/21=2392.71 N.m 倒档轴=743.8396%99%22/13=1196.35N.m3.8轮齿强度校核变速器齿轮的损坏形式主要有:齿轮折断、齿面疲劳剥落(点蚀)、移动换档齿轮端部破坏以及齿面胶合。齿轮折断发生在下述几种情况:齿轮受到足够大的冲击载荷作用,造成齿轮弯曲折断;齿轮在重复载荷作用下,齿根产生疲劳裂痕,裂纹扩展深度逐渐加大,然后出现弯曲折断。前者在变速器中出现的极少,而后者出现得多些。齿轮工作时,一对齿轮相互齿合,齿面相互挤压,这时存在于齿面细小裂缝中的润滑油油压升高,并导致裂缝扩大,然后齿面表层出现块状剥落而形成小麻点,称之为齿面点蚀。它使齿形误差加大,产生动载荷,并可能导致齿轮折断。用移动齿轮的方法完成换挡的低档和倒档齿轮,由于换挡时两个进入齿合的齿轮存在角速度差,换挡的瞬间在齿轮端部产生冲击载荷,并造成损坏。负荷大、齿面相对滑动速度又高的齿轮,在接触压力大且接触产生高温作用的情况下使齿面间的润滑油膜破坏,导致齿面直接接触,在局部高温、高压作用下齿面相互熔焊粘连,齿面沿滑动方向形成撕伤痕迹,称之为齿面胶合。变速器齿轮的这种破坏出现较少。3.8.1轮齿弯曲强度校核1、直齿轮弯曲应力 (3.16) 图3.2 齿形系数图 式中:弯曲应力(MPa);计算载荷(N.mm);应力集中系数,可近似取=1.65;摩擦力影响系数,主、从动齿轮在啮合点上的摩擦力方向不同,对弯曲应力的影响也不同;主动齿轮=1.1,从动齿轮=0.9;齿宽系数=7.0齿宽(mm);模数;齿形系数,如图4.1。当计算载荷取作用到变速器第一轴上的最大转矩时,一、倒挡直齿轮许用弯曲应力在400850MPa,货车可取下限,承受双向交变载荷作用的倒挡齿轮的许用应力应取下限。计算倒挡齿轮9,10,11,12的弯曲应力, , =42,=13,=22,=21,=0.155,=0.125,=0.142,=0.141 =2392.71 N.m,=743.83N.m=544.73MPa 符合范围400850MPa =829.20MPa 在范围400850MPa内= =567.57MPa 在范围400850MPa内 = =731.88MPa 在范围400850MPa内2、斜齿轮弯曲应力 (3.17)式中: 计算载荷(Nmm);法向模数(mm);齿数;斜齿轮螺旋角();应力集中系数,=1.50;齿形系数,可按当量齿数在图中查得;齿宽系数=7.0重合度影响系数,=2.0。当计算载荷取作用到变速器第一轴上的最大转矩时,对乘用车常啮合齿轮和高挡齿轮,许用应力在180350MPa范围,对货车为100250MPa。计算二挡齿轮7、8的弯曲应力 ,=42,=13,=0.165,=0.125,二挡1492.42N.m=743.83N.m,=25.41,=7.0=137.48MPa100250MPa=233.38MPa100250MPa计算三挡齿轮5、6的弯曲应力 ,=31,=25,=0.162,=0.132,876.60N.m =743.83N.m,=25.41=7.0=100.82MPa100250MPa =159.12MPa100250MPa计算五挡齿轮3、4的弯曲应力 ,=18,=38,=0.109,=0.158,=334.86Nm,=743.83N.m,=25.41,=7.0=98.58MPa100250MPa=87.46MPa100250MPa计算常啮合齿轮1,2的弯曲应力 ,=20,=30,=0.140,=0.161,=521.77N.m,=743.83N.m,=24.87,=7.0=92.8MPa100250MPa=62.75MPa100250MPa3.8.2轮齿接触应力的校核 (3.18)式中:轮齿的接触应力(MPa);计算载荷(N.mm);节圆直径(mm);节点处压力角(),齿轮螺旋角();齿轮材料的弹性模量(MPa);齿轮接触的实际宽度(mm);、主、从动齿轮节点处的曲率半径(mm),直齿轮、,斜齿轮、;、主、从动齿轮节圆半径(mm)。将作用在变速器第一轴上的载荷作为计算载荷时,变速器齿轮的许用接触应力见表3.3。弹性模量=20.6104 Nmm-2,齿宽/表3.3变速器齿轮的许用接触应力齿轮渗碳齿轮液体碳氮共渗齿轮一挡和倒挡190020009501000常啮合齿轮和高挡13001400650700计算一挡齿轮9,10的接触应力b=K=31.5mm=29.25=94.5=0.04478F=24170N将以上数据代入公式(4.3),得:=1112.08MPa19002000MPa计算二挡齿轮7,8的接触应力b=31.0mm=16.71=35.27=0.08820F=20897.37N将以上数据代入公式(3.18),得:=1462.88MPa19002000MPa计算三挡齿轮5,6的接触应力b=31.00mm=23.21=28.77=0.0778F=15046.10N将以上数据代入公式(4.3),得:=1165.82MPa19002000MPa计算五挡齿轮3,4的接触应力b=31.0mm=35.27=16.71=0.0882F=9898.63N将以上数据代入公式(3.18),得:=1006.82MPa19002000MPa计算常啮合齿轮1,2的接触应力:b=34.72mm=20.61=30.91=0.0809F=16228.71N将以上数据代入公式(3.18),得:=1166.64MPa19002000MPa计算倒档齿轮11、12、13的接触应力:b=31.5mm=10.00=16.93=0.1591F=25719.78N将以上数据代入公式(3.18),得:=2162.34MPa略大于19002000MPa另: b=31.5mm=16.16=32.32=0.09282F=26944.64N将以上数据代入公式(3.18),得:=1690.49MPa19002000MPa3.9本章小结本章分析了手动变速器传动机构的结构,选取了其结构形式,也对该变速器的零部件结构形式进行了分析和选择,通过分析影响该变速器的主要参数,选取了合适的手动变速器各参数。4 变速器轴的计算和检验变速器轴在工作时承受着转矩及来自齿轮啮合的圆周力、径向力和斜齿轮轴向力。刚度不足会引起弯曲变形,破坏齿轮的正确啮合,产生过大的噪声,降低齿轮的强度、耐磨性及寿命。设计变速器轴时,其刚度大小应以能保证齿轮能有正确的啮合为前提条件。轴的径向及轴向尺寸对其刚度影响很大,且轴长与轴径应协调。4.1变速器二轴的计算在已知中间轴式变速器中心距时,第二轴中部直径。所以第二轴的最大直径为=55.8mm,本次设计取为54mm;轴的最大直径和支承距离的比值:第二轴,0.180.21。;所以第二轴的支承距离第二轴支撑间长度:。 二轴花键部分直径(mm): (4.1) 式中:经验系数,=4.04.6;发动机最大转矩(N.m)。二轴花键部分的直径为=32.837.7mm,本次设计取为36mm。4.2变速器中间轴的计算在已知中间轴式变速器中心距时,中间轴轴中部直径=55.874.4,所以中间轴的最大直径为=55.8mm本次设计取55mm。轴的最大直径和支承距离的比值:对中间轴,=0.160.18;所以中间轴的支承距离。 4.3轴的修正轴径的选择还需要根据变速器的结构布置和轴承与花键、弹性挡圈等标准以及周的刚度和强度验算结果进行修正。现对轴的其他尺寸进行初步的设计,得到的结构图如下:图4.1 二轴结构图4.4轴的材料选择与工艺要求 变速器的轴用与齿轮相同的材料制造,所以轴的材料也用20CrMnTi,其机械性能由轴的常用材料及其主要机械性能可表查表得到。倒挡轴为压入壳体孔中并固定不动的光轴。变速器第二轴视结构不同,可采用渗碳、高频、氰化等热处理方法。对于只有滑动齿轮工作的第二轴可以采用氰化处理,但对于有常啮合齿轮工作的第二轴应采用渗碳或高频处理。第二轴上的轴颈常用做滚针的滚道,要求有相当高的硬度和表面光洁度,硬度应在HRC5863,表面光洁度不低于8。对于做为轴向推力支承或齿轮压紧端面的轴的端面,光洁度不应低于7,并规定其端面摆差。一根轴上的同心直径应可控制其不同心度。对于采用高频或渗碳钢的轴,螺纹部分不应淬硬,以免产生裂纹。对于阶梯轴来说,设计上应尽量保证工艺简单,阶梯应尽可能少。4.5轴的校核4.5.1计算各档齿轮的受力(1)一挡齿轮9,10的受力: (2)二挡齿轮7、8的受力: (3)三挡齿轮5,6的受力: (4)五挡齿轮3,4的受力: (5)常齿合齿轮1,2的受力: (6)倒挡齿轮11、12的受力:4.5.2轴的刚度计算对齿轮工作影响最大的是轴在垂直面内产生的挠度和轴在水平面内的转角。前者使齿轮中心距发生变化,破坏了齿轮的正确啮合;后者使齿轮相互歪斜,如图4.3所示,致使沿齿长方向的压力分布不均匀。图4.2 变速器轴的变形简图初步确定轴的尺寸以后,可对轴进行刚度和强度验算。欲求中间轴式变速器第一轴的支点反作用力,必须先求第二轴的支点反力。档位不同,不仅齿轮上的圆周力、径向力和轴向力不同,而且力到支点的距离也有变化,所以应当对每个档位都进行验算。验算时将轴看作铰接支承的梁。作用在第一轴上的转矩应取。轴的挠度和转角计算时仅计算齿轮所在位置处轴的挠度和转角。第一轴常啮合齿轮副,因距离支承点近、负荷又小,通常挠度不大,故可以不必计算。变速器齿轮在轴上的位置如图4.4所示时,若轴在垂直面内的挠度为,在水平面内挠度为和转角,可分别用下式计算: (5.4) (5.5) (5.6)式中:齿轮齿宽中间平面上的径向力(N);齿轮齿宽中间平面上的圆周力(N);弹性模量(MPa),=2.06105MPa;惯性矩(mm4),对于实心轴,;轴的直径(mm),花键处按平均直径计算;、齿轮上的作用力距支座、的距离(mm);支座间的距离(mm)。轴的全挠度为mm。轴在垂直面和水平面内挠度的允许值为=0.050.10mm,=0.100.15mm。齿轮所在平面的转角不应超过0.002rad。图4.3变速器轴的挠度和转角(1)第一轴常啮合齿轮副,因距离支撑点近,负荷又小,通常挠度不大,可以不必计算。(2)第二轴挠度和转角的计算一档时N,N,=55mm,mm mm=0.025mm =0.062=-0.00013rad0.002rad则一挡时二轴转角和挠度都符合要求。二档时N,N,=55mm,,mm,mm=0.004mm =0.010=0.00004rad0.002rad则二挡时二轴转角和挠度都符合要求。三档时N,N,=55mm,,mm,mm=0.0003mm =0.0008=0.00000921rad0.002rad则三挡时二轴转角和挠度都符合要求。五档时N,N,=55mm,mm,mm=0.0003mm =0.0008=0.000009rad0.002rad则五挡时二轴转角和挠度都符合要求。4.5.3轴的强度计算作用在齿轮上的径向力和轴向力,使轴在垂直面内弯曲变形,而圆周力使轴在水平面内弯曲变形。在求取的支点的垂直面和水平面内的支反力之后,计算相应的弯矩。由于档位不同,其作用在齿轮上的径向力、轴向力和圆周力都不同,但是一档受力比其他档位大得多,所以对二轴和中间轴在一档工作时进行强度校核。又因为中间轴与二轴受力大小相同,方向相反,所以校核二轴即可。其受力如图5.4所示。坐标系 F 剪力图 X M水平弯矩图 XM竖直弯矩图 X图4.4轴的受力图 其应力计算公式为: (5.7)式中,d为轴的直径(mm),花键处取内径;W为抗弯截面系数。 =1599171.68N.mm =644389.06N.mm =2717550N.mm所以=321833269N.mm即=197.03在低档工作时,其许用应力要小于400MPa,满足强度要求4.6本章小结本章对手动变速器的轴进行了计算,确定了中间部分最大直径和其长度,同时对各轴进行了修正计算。由于变速器轴是阶梯轴所以每部分直径都有所不同,其最终的确定要根据变速器轴承的选取情况。选取完了适合本次设计的轴,并对其材料的选取,机械加工的工艺进行简要说明。同时进行了轴强度、刚度的校核,保证期满足使用要求。5 变速器齿轮的设计5.1直齿轮的设计5.1.1一轴常啮合齿轮齿轮为斜齿轮,压力角,螺旋角齿轮模数为4.5,齿数是20,分度圆直径是99.20mm,齿顶圆直径是108.2mm,齿根圆直径是96.95mm。由于尺寸较小,顾与一轴做成一体。与齿轮做成一体的还有结合齿圈,在直接挡时,它通过同步器把扭矩传递给二轴。齿轮的另一侧是与轴承套接的,并设计卡槽来固定轴承,一轴设计的花键毂是用来与离合器相接的。图5.1 一轴常啮合齿轮5.1.2中间轴常啮合齿轮 齿轮是斜齿轮,压力角齿,螺旋角,轮模数是4.5,齿数是30,分度圆直径是148.80mm,齿顶圆直径是157.80mm,齿根圆直径是137.55mm,次齿轮通过键与中间轴装配在一起,并与一轴常啮合齿轮相互啮合。除了直接档,其余各档均需要其传动转矩。 图5.2中间轴常啮合齿轮5.1.3二轴一档齿轮齿轮是直齿轮,模数是4.5,齿数是42,分度圆直径是193.5mm,齿顶圆直径是202.5mm,齿根圆直径是182.25mm,次齿轮通过滚动轴承与二轴套装在一起,与其做成一体的还有结合齿圈,通过同步器与二轴的结合齿圈相接传递一档时的转。图5.3二轴一档齿轮5.1.4倒档轴倒档齿轮齿轮是直齿轮,模数是4.5,齿数是22,分度圆直径是99mm,齿顶圆直径是103.5mm,齿根圆直径是83.25mm,其齿宽为50mm,起作用是把中间轴倒档齿轮的转矩传递给二轴倒档齿轮,并且改变转动方向。其齿宽是其他齿轮宽度的两倍。图5.4倒档轴倒档齿轮5.1.5二轴倒档齿轮齿轮是直齿轮,模数是4.5,齿数是42,分度圆直径是193.5mm,齿顶圆直径是202.5mm,齿根圆直径是182.25mm,齿轮通过滚动轴承与二轴套装在一起,与其做成一体的还有结合齿圈,通过同步器与二轴的结合齿圈相接传递倒档时的转矩。图5.5二轴倒档齿轮5.2斜齿轮的设计5.2.1 二轴五档齿轮 齿轮是斜齿轮,压力角,螺旋角模数是4,齿数是18,分度圆直径是79.71mm,齿顶圆直径是87.71mm,齿根圆直径是77.71mm,次齿轮通过滚动轴承与二轴套装在一起,与其做成一体的还有结合齿圈,通过同步器与二轴的结合齿圈相接传递五档时的转矩。 图5.6二轴五档齿轮5.2.2中间轴五档齿轮齿轮是斜齿轮,压力角,螺旋角模数是4,齿数是38,分度圆直径是168.28mm,齿顶圆直径是176.28mm,齿根圆直径是158.28mm,次齿轮通过键与中间轴装配在一起,并与二轴五档齿轮相互啮合构成五档传动比。图5.7中间轴五档齿轮5.2.3二轴三档齿轮齿轮是斜齿轮,压力角,螺旋角模数是4,齿数是31,分度圆直径是137.28mm,齿顶圆直径是149.28mm,齿根圆直径是127.28mm,次齿轮通过滚动轴承与二轴套装在一起,与其做成一体的还有结合齿圈,通过同步器与二轴的结合齿圈相接传递三档时的转矩。图5.8二轴三档齿轮5.2.4中间轴三档齿轮齿轮是斜齿轮,压力角,螺旋角模数是4,齿数是25,分度圆直径是110.71mm,齿顶圆直径是118.71mm,齿根圆直径是100.71mm,次齿轮通过键与中间轴装配在一起,并与二轴三档齿轮相互啮合构成三档传动比。图5.9中间轴三档齿轮5.2.5二轴二档齿轮齿轮是斜齿轮,压力角,螺旋角模数是4,齿数是38,分度圆直径是168.28mm,齿顶圆直径是176.28mm,齿根圆直径是138.28mm,次齿轮通过滚动轴承与二轴套装在一起,与其做成一体的还有结合齿圈,通过同步器与二轴的结合齿圈相接传递二档时的转。 图5.10二轴二档齿轮5.2.6中间轴二档齿轮齿轮是斜齿轮,压力角,螺,旋角模数是4,齿数是18,分度圆直径是79.71mm,齿顶圆直径是87.71mm,齿根圆直径是69.71mm,次齿轮通过键与中间轴装配在一起,并与二轴二档齿轮相互啮合构成二档传动比。图5.11中间轴二档齿轮 5.3本章小结 本章设计的是直齿轮,因为有些齿轮尺寸较小,与连接的轴做成一体,又因为其轴的尺寸也较小,而且设计的重点是齿轮的轮齿,所以一轴和倒档轴也放在本章设计。 6轴的设计6.1中间轴的设计轴上的两个齿轮是直齿轮,尺寸参数完全相同,齿轮模数为4.5,齿数是13,分度圆直径是58.5mm,齿顶圆直径是67.5mm,齿根圆直径是47.25mm。由于尺寸较小,顾与中间轴做成一体。如图。左侧的为中间轴一档齿轮,与二轴一档齿轮相啮合构成一档传动比。右侧的为中间轴倒档齿轮与倒档轴倒档齿轮相啮合。中间轴上做出四个键槽,用来固定装配在其上的四个齿轮,两端直径较小的轴是用来装配轴承的。图6.1中间轴及中间轴一档倒档齿轮6.2二轴的设计 如图6.2所示,右侧的花键毂是为了与传动轴或分动器相连接的,把转矩传递给传动轴或分动器;中间部分的结合圈与轴做成一体,通过同步器使轴获得转矩;左侧的花键是为了安装可拆卸的接合圈,其作用与中间部分的完全相同,可拆卸是为了便于安装齿轮。其花间部分同时做有凹槽,是为了固定可拆卸的接合圈。图6.2二轴6.3倒档轴的设计如图6.3所示,倒档轴的直径是45mm,长度是100mm,其右端的凹槽装配时是裸露在箱体外的,是为了便于拆卸。图6.3倒档轴6.4本章小结在本章设计中主要对变速器二轴、间轴和倒档轴进行了设计,因为二轴上的一档齿轮和倒档齿轮尺寸较小,固与二轴做成一体,而且本章设计主要是对轴的设计,齿轮是次要的,所以两个齿轮出现在本章设计中。7其余各部件的设计7.1同步器结合圈的设计为了方便齿轮的安装与拆卸次结合圈做成可拆卸式的,外部共设计成26个均布结合齿,内部共设计成十个凹槽的花键。图7.1 同步器结合圈7.2二轴垫圈次垫圈的厚度是5mm,内圈花键的数目是10,用来把图7.1中的接合圈固定在二轴上,防止其脱落。 图7.2二轴垫圈 7.3齿轮垫片次片的厚度为3mm内径是55mm外径是75mm,其作用是安装在两个相邻齿轮之间,防止其运动干涉。 图7.3 齿轮垫片7.4中间轴键此键的长、宽、高分别是35mm、8mm、8mm。作用是防止其装配在中间轴上的齿轮做轴向转动。此键一共有四个,他们尺寸略有差别。 图7.4中间轴键7.5本章小结本章主要对变速器的各个小零件进行设计,又去这些小零件数目较多,尺寸繁杂,顾只取一些主要的零部件进行设计。8变速器的装配8.1一、二轴装配一、二轴的装配是把一轴和二轴按照两轴共线的空间位置转配在一起,两并且把二轴上的齿轮、圆柱滚子轴承及垫片转配在二轴上。图8.1 一、二轴装配图8.2变速部分的装配变速部分转配图主要是把一轴、二轴、中间轴和倒档轴按照之前计算好的中心距进行空间位置的定位。二轴和中间轴的中心距是124mm,二轴和倒档轴的中心距141.75mm,中间轴和倒档轴的中心距是78.75mm。各轴位置确定好后把所有齿轮等都装配在各自的轴上,组成一个完整的变速部分。8图8.2变速部分转8.3变速器的总转配本部分分完成的工作是把另一个同学做的同步器、箱体及轴承等部件统一装配在一起,形成一个完整的汽车变速器。图8.3 变速器总装配图8.4本章小结本章主要对上述的所有零件进行装配,分为装配总成,和总装配图。因为本次设计主要是对其变速部分的设计,所以其箱体和同步器部分的图是由其他同学完成,其装配图中的箱体和同步器主要借鉴了他的设计。结论本文完成了如下工作:1、 文中阐述了变速器的功用及设计要求,确定了变速器形式,采用了手动机械五档全同步式器变速器。同时也确定了倒档的布置方案等。2、 初选了变速器齿轮的中心距,斜齿轮的压力角和螺旋角等部分参数,计算了各档的传动比。3、 对各个变速器齿轮进行计算,计算了各个齿轮的齿数,分度圆直径,齿顶圆直径,齿根圆直径等参数。然后选择了齿轮的材料,并对齿轮进行校核。最后根据齿轮设计的结果最终确定了变速器的中心距。4、 对变速器二轴和中间轴进行了计算和修正,并对其进行了强度和刚度的校核。5、 使用Catia软件完成了对各个齿轮、中间轴、二轴和其他零件的三维建模。 6、 使用Catia软件中的三维图变成二维工程图纸的功能,把零件的三维图变成二维图纸,并导入AutoCAD软件中,绘制工程图纸。本次设计完成了设计任务书中所规定的任务,工作量和设计成果均达到了设计要求。致谢这次毕业设计已接近尾声,由于经验的匮乏难免有许多考虑不周全的地方,如果没有导师的督促指导,以及一起工作的同学的支持,要完成这个设计是非常困难的。还要感谢汽车系的每一位老师,是你们诲人不倦的悉心教导,使我们的专业知识得到了四年的积淀,感谢你们对我们的成长所作出的贡献。 在这次毕业设计过程中,我得到了王灵犀教授的亲切关怀和耐心的指导。他严肃的科学态度,严谨的治学精神,精益求精的工作作风深深地感染和激励着我。从课题的选择到项目的最终完成,王教授都始终给予我细心的指导和不懈的支持。除了敬佩教授的专业水平外,他的治学严谨和科学研究的精神也是我永远学习的榜样并将积极影响我今后的学习和工作。在此谨向王教授致以诚挚的谢意和崇高的敬意。 本次毕业设计凝聚了汽车学院所有老师的辛勤汗水,从开始进入课题到论文的顺利完成,有很多可敬的师长、同学、朋友给了我支持与帮助,在这里请接受我诚挚的谢意! 最后我还要感谢汽车系和我的母校沈阳理工大学四年来对我的栽培。在此向汽车学院以及我的母校所有的老师表示由衷的谢意!参考文献1 李艾民.机械制图.北京:北京邮电大学出版社,20082 王望予.汽车设计M.第3版.北京:机械工业出版社,20043 余志生.汽车理论M.第2版.北京:机械工业出版社,20094 江洪.CATIA基础教程:北京,机械工业出版社,20055 刘鸿文.材料力学.北京:高等教育出版社,2004 6 巩云鹏,田万禄等.机械设计课程设计.北京:科学出版社,2008 7 孙恒.机械原理.北京:高等教育出版社,20068 成大先.机械设计手册.北京:化学工业出版社,20049 詹才浩.CATIA V5零件设计范例.北京:清华大学出版社,200910 詹熙达. CATIA V5产品设计实例教程,北京:机械工业出版社,200811 杨裕根.现代工程图学.第三版.北京:北京邮电大学出版社,200812 Tong B S,Walton D.The optimisation of internal gears.International Journalof Machine Tools and Manufacture,l 98713 Senthil Kumar,Muni D V,MuthuVeerappan G.Optimization of asymmetricspur gear drives to improve the bending load capacity.Mechanism andMachine Theory,2008,(7)14 Friedrich Ehrlinger.Comprehensive analysis of transmission system of automobile transmission J.nalysis of auto parts,200715 Yasuo shimizu ,Toshitake kawai. Development of electric power steering J. WarrendalePA: SAE paper no,2004 附录附录A 英文文献Transmission descriptionAs traffic tools of the modernization and absolute number increase sharply, traffic accidents are also increasing. Car accident has become severe global social issues. Undoubtedly, advanced auto safety facilities are the driving safety indispensable safeguard. So, we should start, from technology to research and development of high performance, high safety car, also want to strengthen the regular inspection in cars, so timely maintenance investigation, make cars often in good technical status, so as to improve the safety performance of the car. Here we introduced active safety technology and automobile car passive safety technology. Auto safety is according to the traffic accident happened before and after the classified. One is in a traffic accident take safety measures, especially before immediately will produce risk condition, drivers manipulate the steering wheel avoid or emergency brake to avoid traffic accidents. In the car, drive in usually to ensure the basic manipulation stability, drivers on the surrounding environment and to ensure the visual recognition sex drive the car itself, developed the basic performance ant-lock braing system (ABS), prevent slippery drive system (ASR), active suspension, power steering and four-wheel drive (4WD), four-wheel steering (4WS), lighting system, wiper, the rearview mirror, prevent from rear-end collision car alarm system and laser radar, etc. These security devices and technology, called active safety system, can also be called preventive security system. On the other hand, in order to reduce traffic accidents and company by personnel directly suffer degree, ensure company take staff and pedestrian safety, says the security for passive safety, can also be called conflict safety. When after the accident, in order to prevent disasters, including prevent the expansion of fire and make crew from traffic accident can extricate the security devices and systems, called prevent disaster expand security system.One.Automobile active security technology 1. ABS braking systemAnt-lock Braking System (Braking System, lock do by ABS computers as ABS), hydraulic device, the wheel speed sensors, brake hydraulic pipeline and electrical wiring etc. Their structures are shown below. ABS tasseled for the car in various driving conditions braking performance and brake safety particularly important, especially is emergency braking, can make full use of the peak between tire and road surface adhesion properties, improve performance and reduce automobile fight sideslip braking distance, give full play to the braking performance, but also increase the automobile braking process control. So as to reduce the possibility of car accidents.No installation ABS car, if the driving force trample brake pedal, wheel will rapidly lower speed, and finally wheels stop turning, but body because of inertia remains forward sliding. This phenomenon was at the wheel and pavement occur between larger slip, appear this kind of situation, the car tires of automobile lateral spreads almost disappear, so poor force will appear the following phenomena:(1) Steering stability fall: the steering wheel is in effective,vehicle tail manipulation of curl, serious when vehicle circles or appear folding phenomenon;(2) Handling fall: manipulate the steering wheel and short of steering requirements;(3) Braking distance extended: more than general braking distance.So, we can imagine to have installed ABS system of the car safety is very important.2. the ASR drive torque control systemABS are used to prevent car braking process wheel lock, will wheel sliding rate control in ideal range, so as to shorten the braking distance, improve automobile braking direction stability and steering control, so as to improve the safety of the car. Along with the increase of vehicle performance requirements, not only in braking process required to prevent wheel lock, and asked the driver to prevent drive roller skating turn in the process, making cars in the direction stability, driving process steering control ability and acceleration performance, so are improved by the car drive torque steering system ASR (Accelerations Regulation) Slip. ASR is the perfect complement and ABS ASR, but most alone is set with ABS combined together, commonly used ABS/ASR says, called antiskid control system.ASR is mainly used to prevent car in the beginning, accelerate the wheels, guarantee slip in the car accelerated rate and improve the stability in bad pavement drive attached conditions. It makes no difference speed in the car lock ice roads and muddy road started and to improve its capacity, also can prevent high in speed by turning cars gliding pavement and rear lateral spreads phenomenon.Anyhow, prevent the wheel because ASR slip, can maximize the engine driving moment of cars had enough, ensure the longitudinal force, lateral force and manipulation of power, make cars in starting, steering and accelerate the process, in gliding and muddy road, in a mountain area downhill process can steadily driving, guarantees the safety, reducing tire wear and fuel consumption, and improves the car driving capability.3. VDC systemABS/ASR system successfully solves the brake and the car when driven direction stability problem, but cannot solve the vehicle steering stability problem driving direction. For example when steering road, inevitably by lateral and longitudinal force, only local surface can provide full lateral and longitudinal force, the pilot can control vehicles. If the ground adhesion ability lower lateral, willdamage cars driving ability predetermined direction. Rainy days cars driving, often high-speed steering lateral sliding out, it is the ground because of insufficient lateral adhesion ability. To resolve the issue, and developed countries automobile industry recently in ABS/ASR system on the basis of the development of dynamic Control system (into car Dynamics Control, the abbreviation VDC Vehicle). The system of the car brake, driving, suspension, steering, engine and so on various main assembly control system in function, structure organic ground comprehensive together, can make cars in all kinds of bad working conditions, such as ice road pavement, commuting, river bend pavement and took evasive action moving line, braking and acceleration and the downhill for different conditions, such as bearing, different type pressure and different levels of type wear all have good direction stability, to show the best driving performance. VDC applications, in braking, acceleration and steering aspects of drivers fully released request, is the car of active safety driving a new milestone. VDC of steering control system is mainly by driving for each wheel brake control and engine power output control to realize. For example, if the car turn left front wheel for steering the inadequate capacity tend to slip out of the corner, VDC system can measure imminent, just know lateral spreads left rear brake adopt appropriate measures. If at the same corner, because rear wheel tend to slip out of favor of lateral overmuch, VDC system is proper braking to front-right wheel failure, maintain the stability of the vehicle driving. In extreme cases, VDC system can also take reduce engine to reduce the power output, and to reduce the speed of the demand side adhesion ability to maintain the stability of the vehicle driving. Adopt VDC system, automobile in folio pavement or corner of pavement braking distance still can further reduce.4. CCS cars cruise control systemAuto cruise Control System (Cruiser Control System, abbreviation for CCS) is can make automobile work in engine favorable speed range, reduce drivers driving manipulate labor intensity, improve the driving comfort the automatic driving device.Car cruising system (CCS) role is required by the driver: after a normally-closed switch, no speed on the accelerator pedal can automatically keep the speed, make the vehicle with the fixed speed. Using this device, when on the highway after a long time, the driver driving not have to control the accelerator pedal, reduce fatigue, while reducing unnecessary speed change, can reduce save fuel.Auto cruise control system is the earliest development of the automotive electronic control system. This system USES another speed sensor, will speed signal input engine control microcomputer, by microcomputer control vacuum system work. This system can make use of the server, speed control switch lever and brake pedal on vacuum lift switches etc, its function and basic system the same.In this system, electronic control device can accord change of driving resistance, automatic regulation engine throttle Angle, make the speed constant. Such not only reduce unnecessary speed change, which saves fuel, also reduced the drivers burden. The electronic cruise control system which is shown in figure 2.Two. Automobile passive safety technology1.Seat beltCar seat belt is a safety device, it can in car collision or sharp turn, make crew to keep its original position as possible without mobile and rotation, avoid collision with in-car hard parts caused damage. Seat belts and airbags, as modern cars are safety devices, but the long history of the former, popularize the scope. The seemingly simple seat belt actually not simple. Attention has been at the forefront of traffic safety, through the analysis of general motors after a car accident found: seat belt not only makes people protect the lives, can be in more than half of the accident to reduce or even eliminate drivers, motorists are the chance of injury. Car collision or unexpected emergency braking force generated great inertia, will allow the driver and passenger and car windscreen, steering wheel, seat, collision happened objects such as secondary to drive is caused extremely easily crew serious damage, even drive occupant seats or threw the apex, seat belts can will ride in the seat. Bondage personnel When has the accident, which can effectively prevent the collision, and its buffer role can absorbs a great deal of kinetic energy, reduce rides personnel extent of the injuries. Fasten your seat belt airbags play our role is also an important condition. Because the airbag to maximize role for the ride in the impact of the physical location, sitting instant action have extremely strict and the requirements.Otherwise, the airbag started strong instantaneous wallops to head are fragile site, may cause serious damage, especially for children, this damage can be fatal. Even the most ordinary three belts, try a can timely in crash that lived rides the bundle, ensure the upper part of a ride in the airbag fully extended range, make the airbag most effectively play efficacy. Accordingly, must not because the car is equipped with airbags and feel carefree seat belt fastened, only to reduce or eliminate the traffic accident happen.2. The airbagWhen the front collision happened strong, because inertia, who rides the body forward fast moving, then seat belts and will try to pull rides on person the body, absorb some of the impact energy, while the airbag with the eyepiece trend inflatable and completely open; Then the rides the upper body will sink to airbags, gas also began from the vent air uniform escaping, and absorbed most of the impact energy; Subsequently, the ride back seat and return to the body. Above the whole process is almost always happens in a flash, who rides the completely in passive situation, in this case, the passive rely on auxiliary occupant protection system is the only option. Airbags development design is based on the protection on seat belt Co., LTD; they cooperate with each other to ride the play the auxiliary protective effect. Seat belt usage in under the condition of the crew, balloon help reduce chest, head and facial injuries in the seriousness of the collision. When car collision happened before, the first is the car to stop motion, car under the action of inertial force crews to go forward with the original speed still sport. Not wearing a seatbelt crews will and steering dish, front windscreen together, so it can be severely hurt; Wearing a seatbelt as car stop the crew can stop moving forward movement and gradually. If collision violent, crew forward movement of the seat belts, even faster in the complete stop before motion, still and in-car things together. If this fashion in steering the disk or within the popup balloon inflated dash, it can protect the occupant reduce the possibility of car together with things, more uniform dispersion head, chest, absorb the impact energy of movement, thus crew has added effect of seat belts.In addition to seat belts and airbags outside car passive safety technology includes car bumper, automobile safety glass, security body, occupant head and neck protection system (WHIPS), etc. These vehicles to improve the safety performance has very important contribution.Three. Automobile active safety new technology 1. Eye Car skillsEye Car technology can make each driver eyes in the same relative height, guarantee of pavement and the surrounding a six-lane unimpeded sight and best visibility. This technology can also offer a specific driving environment.Eye Car through the use of first-class motor mobile automatic will different figure drivers eyes tuned to the same height to solve the problem, meanwhile, visibility of steering dish, brake and accelerate pedals and floor and the central adjustment to constitute console to their respective driving conditions. Meanwhile to the former pillar design, will it again from drivers sights removed. Because the bus driver received the most crucial information generally have 90% from outside, acquired through the eyes observe. So, this improvement for vehicle safety is of great significance.2. Cam Car technologycan bypass the large vehicle behind a car or see ahead of pedestrians. In a typical driving situation in the crowded traffic, the pilot of the centre-left cornering could more easily view the opposite of vehicles.(1) Installed in the car to camera system on both sides before to make drivers can bypass the large vehicle behind a car or see ahead of pedestrians. In a typical driving situation in the crowded traffic, the pilot of the centre-left cornering could more easily view the opposite of vehicles.(2) Side after buy video camera provides broader visual profile of vision. The camera coverage than traditional rearview mirror wants wide, especially for the adjacent driveway.(3) Installed in a car, the four miniatures sectored form to decorate after a camera can obtain the car panoramic perspective. Image via electronic synthesis, has the zoom and 160 wide-angle ability.(4) night eye (Night Eye) camera can be in low illumination conditions, when the car is in reverse gear, even in a dark cases can also provide car close range after small images.Anyhow, car active safety technology and passive safety technology for the safety of automobile driving is very important, and besides, such as environmental factor, artificial factor of the vehicle safety is also very important. Therefore, we must be prepared to all aspects of requirements and technology, to ensure the safety of vehicle driving.附录B 文献翻译 随着交通工具的现代化和绝对数量的急剧增长,车祸也不断增加。汽车交通事故已成为严峻的全球性社会问题。毋庸置疑,先进的汽车安全设施是行车安全不可缺少的保障。所以,我们要从技术上入手,努力研究开发高性能、高安全性的汽车,同时也要加强对在用汽车的定期检查,以便及时维修调查,使汽车经常处于良好的技术状况,以提高汽车行驶的安全性能。 这里我们重点介绍汽车主动安全技术和汽车被动安全技术。汽车的安全性是按交通事故发生的前后加以分类的。一方面是在交通事故发生之前采取安全措施,特别当即将发生危险状态时,驾驶者操纵方向盘避让或者紧急制动以避免交通事故发生。汽车在通常的行驶中,为确保驾驶者的基本操纵稳定性,对周围环境的视

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号