目 录

1 引言 1

2 零件的分析 2

2.1 零件的作用和结构 2

2.2 零件的工艺分析 2

2.3 零件的生产纲领 3

3 机械加工工艺规程设计 4

3.1 零件表面加工方法的选择 4

3.2 制定机械加工工艺路线 4

3.3 工艺方案的比较与分析 5

3.4 工序尺寸的确定 7

3.5 加工余量的确定 8

3.6 选择加工设备与工艺设备 9

3.7 切削用量及基本时间的确定 11

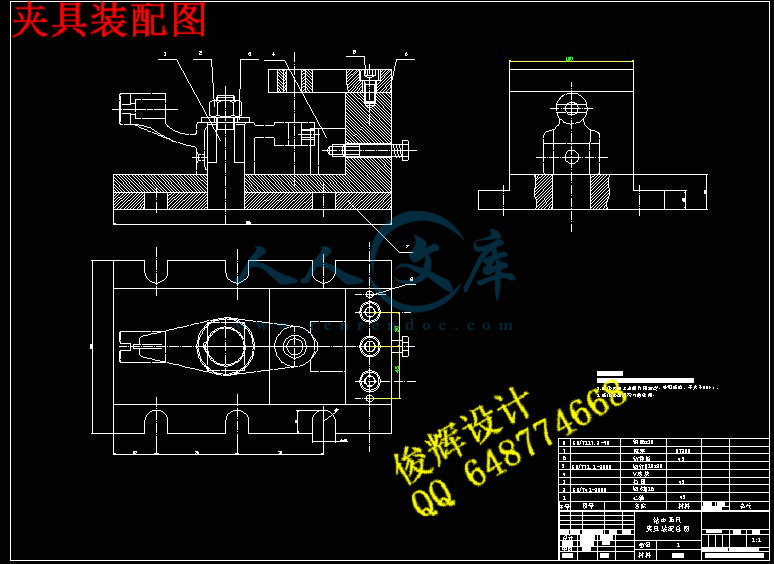

4 专用夹具介绍 28

4.1 问题的提出 28

4.2 夹具的特点 28

4.3 零件工艺性分析 29

4.4 定位误差分析 31

4.5 夹具设计及简要的说明 32

结束语 33

致谢 34

参考文献 35

1 引言

机械制造业是国民经济的支柱产业,现代制造业正在改变着人们的生产方式、生活方式、经营管理模式乃至社会的组织结构和文化。生产的发展和产品更新换代速度的加快,对生产效率和制造质量提出了越来越高的要求,也就对机械加工工艺等提出了要求[1]。自新中国成立以来,我国的制造技术与制造业得到了长足发展,一个具有相当规模和一定技术基础的机械工业体系基本形成。改革开放二十多年来,我国制造业充分利用国内国外两方面的技术资源,有计划地推进企业的技术改造,引导企业走依靠科技进步的道路,使制造技术、产品质量和水平及经济效益发生了显著变化,为推动国民经济的发展做出了很大的贡献。尽管我国制造业的综合技术水平有了大幅度提高,但与工业发达国家相比,仍存在阶段性差距。进入二十一世纪,我国发展经济的主导产业仍然是制造业,特别是在我国加入世贸组织后,世界的制造中心就从发达国家迁移到了亚洲,我国有廉价的劳动力和广大的消费市场,因此,我国工业要想发展,就需要有相应的技术和设备来支持[2]。

工艺设计是在学习机械制造技术工艺学及机床夹具设计后,在生产实习的基础上,综合运用所学相关知识对零件进行加工工艺规程的设计和机床夹具的设计,根据零件加工要求制定出可行的工艺路线和合理的夹具方案,以确保零件的加工质量[3]。

据资料所示,推动架是牛头刨床进给机构中的小零件,其主要作用是把从电动机传来的旋转运动通过偏心轮杠杆使推动架绕其轴心线摆动,同时拨动棘轮,带动丝杠转动,实现工作台的自动进给。在设计推动架机械加工工艺过程时要通过查表法准确的确定各表面的总余量及余量公差,合理选择机床加工设备以及相应的加工刀具,进给量,切削速度、功率,扭矩等用来提高加工精度,保证其加工质量[4]。

在实际生产中,由于零件的生产类型、形状、尺寸和技术要求等条件不同,针对某一零件,往往不是单独在一种机床上用某一种加工方法就能完成的,而是需要经过一定的工艺过程。因此,我们不仅要根据零件具体要求,选择合适的加工方法,还要合理地安排加工顺序,一步一步地把零件加工出来,直到零件最后加工成型[5-6]。

本毕业设计的内容是B6065刨床推动架工艺规程及特定钻夹具设计,详细讨论推动架从毛坯到成品的机械加工工艺过程,分析总结推动架零件的结构特点、主要加工表面,并制定相应的机械加工工艺规程;针对推动架零件的主要技术要求,设计钻孔夹具的专用夹具。

2 零件的分析

2.1 零件的作用和结构

该零件为B6050刨床推动架,是牛头刨床进给机构中的零件,φ32mm孔安装在进给丝杠轴,靠近φ32mm孔左端处装一棘轮。在棘轮上方即为φ16mm孔装棘爪。φ16mm孔通过销与杠连接。把从电动机创来的旋转运动,通过偏心轮杠杆使零件绕φ32mm轴心线摆动。同时,拨动棘轮,使丝杠转动,实现工作台自动进给。

2.2 零件的工艺分析

由零件毛坯图2.1可知,其材料为HT200,该材料为灰铸铁,具有较高强度,耐磨性,耐热性及减振性,适用于承受较大应力和要求耐磨零件,根据零件加工要求制定出可行的工艺路线和合理的夹具方案,以确保零件的加工质量。零件的加工质量,要可靠地达到了图纸所提出的技术条件,并尽量提高生产率和降低消耗同时还尽量降低工人的劳动强度,使其有良好的工作条件。推动架主要作用是把从电动机传来的旋转运动通过偏心轮杠杆使推动架绕其轴心线摆动,同时拨动棘轮,带动丝杠转动,实现工作台的自动进给。在设计推动架机械加工工艺过程时要通过查表法准确的确定各表面的总余量及余量公差,合理选择机床加工设备以及相应的加工刀具,进给量,切削速度、功率,扭矩等用来提高加工精度,保证其加工质量。

由零件图可知,φ32mm、φ16mm的中心线是主要的设计基准和加工基准。该零件的主要加工面可分为两组:

(1)φ32mm孔为中心的加工表面

这一组加工表面包括:φ32mm的两个端面及孔和倒角,φ16mm的两个端面及孔和倒角。

(2)以φ16mm孔为加工表面

这一组加工表面包括,φ16mm的端面和倒角及内孔φ10mm、M8-6H的内螺纹,φ6.6mm的孔。

这两组的加工表面有着一定的位置要求,主要是:

(1)φ32mm孔内与φ16mm中心线垂直度公差为0.10;

(2)φ32mm孔端面与φ16mm中心线的距离为12mm。

零件毛坯图如图2.1所示

图2.1 零件毛坯图

由以上分析可知,对这两组加工表面而言,先加工第一组,再加工第二组。由参考文献[2]中有关面和孔加工精度及机床所能达到的位置精度可知,上述技术要求是可以达到的,零件的结构工艺性也是可行的。

2.3 零件的生产纲领

N=Qn(1+a+b) (2.1)

其中,产品的年产量Q=4000台/年,每台产品中该零件的数量n=1件/台,零件备品率a=4%,零件的废品率b=1%。

N=4000×1×(1+4%+1%)=4200件/ 年

从此结果可知,该零件为中批生产。

3 机械加工工艺规程设计

3.1 零件表面加工方法的选择

零件各表面的加工方法和方案选择,首先要保证加工表面的加工精度和表面粗糙度的要求,另外还要考虑生产率和经济方面的要求,在选择时,应根据各种加工方法的特点及经济加工精度和表面粗糙度,结合零件的特点和技术要求,应慎重决定。

3.1.1 基准的选择

基准选择是工艺规程设计中的重要设计之一,基准的选择正确与合理,可以使加工质量得到保证,生产率得到提高。否则,加工工艺过程会问题百出,使生产无法进行。基准的选择正确,可以使加工质量得到保证,否则,加工过程会出现很多问题,更有甚者,还会造成零件批报废,包括废品和撞刀等事故。粗基准是机械加工工序中的第一道工序中用未经加工过的毛坯作为定位基准,在随后的工序中,用加工过的表面作为定位基准,则成为精基准[7-8]。

(1)粗基准的选择

对于一般的轴类零件来说,以外圆作为基准是合理的,按照有关零件粗基准的选择原则:当零件有不加工表面时,应选择这些不加工表面作为粗基准,当零件有很多个不加工表面时,则应当选择与加工表面要求相对位置精度较高的不加工表面作为粗基准。

(2)精基准的选择

精基准的选择主要考虑基准重合的问题。选择加工表面的设计基准为定位基准,称为基准重合的原则。采用基准重合原则可以避免由定位基准与设计基准不重合引起的基准不重合误差,零件的尺寸精度和位置精度能可靠的得以保证。为使基准统一,先选择φ32mm的孔和φ16mm的孔作为精基准[9-10]。

3.2 制定机械加工工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用通用机床配以专用工夹具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降[11]。

(1)工艺路线方案一:

工序I 粗铣φ32mm孔右端面

工序Ⅱ 铣φ16mm孔左端面,铣φ32mm孔左端面

工序Ⅲ 铣φ16mm孔右端面,精铣φ32mm右端面

工序Ⅳ 铣深9.5mm宽6mm的槽

工序Ⅴ 铣φ16mm孔下端面

工序Ⅵ 钻φ10mm孔,钻φ16mm孔,钻φ6.6mm底孔

工序Ⅶ 钻、粗精铰φ32mm孔,倒角45°

工序Ⅷ 钻、粗精铰φ16mm,倒角45°

工序Ⅸ 丝锥攻丝M8-6H

(2)工艺路线方案二:

工序I 粗铣φ32mm右端面

工序Ⅱ 铣φ16mm孔左端面,φ32mm孔左端面

工序Ⅲ 铣φ16mm孔右端面,精铣φ32mm右端面

工序Ⅳ 钻、粗精铰φ32mm孔,倒角45°

工序Ⅴ 钻、粗精铰φ16mm,倒角45°

工序Ⅵ 钻φ10mm孔和φ16孔,钻φ6.6mm底孔

工序Ⅶ 铣φ16mm孔下端面

工序Ⅷ 钻φ6mm的孔,锪120°的锥孔

工序Ⅸ 铣深9.5mm宽6mm的槽

工序Ⅹ 丝锥攻丝M8-6H

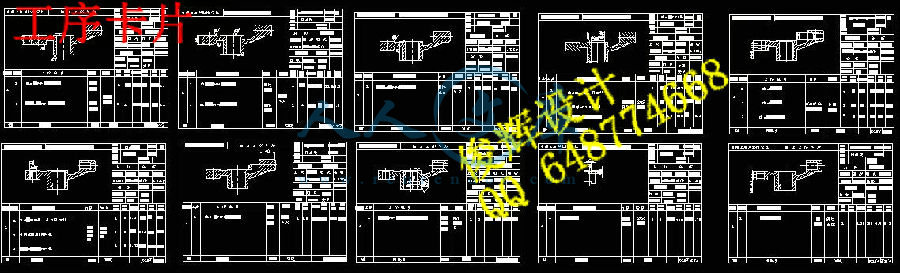

以上工艺过程详见“机械加工工艺过程卡综合片”

3.3 工艺方案的比较与分析

上述前两个工艺方案的特点在于:两个加工方案都是按先加工面再加工孔的原则进行加工的。方案一是先钻Φ10mm孔和钻、粗精铰Φ16mm的孔,然后以孔的中心线为基准距离12mm钻、粗精铰Φ32mm的孔,倒角45°。而方案二却与此相反,先钻Φ32mm的孔,倒角45°,然后以孔的中心线为基准钻φ16mm孔,两种方案通过分析比较可以看出,先加工Φ32mm的孔,以孔作为基准加工φ16mm的孔,然后再以Φ32mm的孔作定位基准加工Φ10mm孔,Φ16mm孔和钻φ6.6mm的底孔,这时的垂直度容易保证,并且定位和装夹都很方便,并且方案二的加工孔是在钻床Z535上加工的,这样避免了不必要的拆卸、搬动和装夹,节约了工时,提高了生产效率。因此,选用方案二是比较合理的。

最后确定工艺方案如下表3.1:

表 3.1 加工工艺路线

工序号 工序内容 简要说明

10 一箱多件沙型铸造

20 进行人工时效处理 消除内应力

30 涂漆 防止生锈

40 粗铣φ32mmm孔右端面 先加工面

50 铣φ16mm孔左端面,铣φ32mm孔左端面

60 铣φ16mm孔右端面,精铣32mmm孔右端面

70 钻、粗精铰φ32mm孔,倒角45°

80 钻、粗精铰φ16mm孔,倒角45°

90 钻φ10mm孔,钻φ16mm孔,钻底孔φ6.6mm

100 铣16mm孔下端面

110 钻φ6mm的孔,锪120°的锥孔

120 铣深9.5mm宽6mm的槽,倒角45°

130 M8丝锥攻丝

140 检验

150 入库

3.3 工序基准的选择

工序是在工序图上以标定被加工表面位置尺寸和位置精度的基准。所标定的位置尺寸和位置精度分别称为工序尺寸和工序技术要求,工序尺寸和工序技术要求的内容在加工后应进行测量,测量时所用的基准称为测量基准。通常工序基准和测量基准重合。

工序基准的选择应注意以下几点:

(1)选设计基准为工序基准时,对工序尺寸的检验就是对设计尺寸的检验,有利于减少检验工作量。

(2)当本工序中位置精度是由夹具保证而不需要进行试切,应使工序基准与设计基准重合。

(3)对一次安装下所加工出来的各个表面,各加工面之间的工序尺寸应与设计尺寸一致。

3.4 工序尺寸的确定

根据加工长度为50mm,毛坯的余量为4mm,粗加工的余量为2mm。根据《机械工艺手册》表2.3-21加工的长度为50mm,经粗加工后的加工余量为0.5mm。

(1)φ32mm的孔

毛坯为空心,通孔,孔内要求精度介于IT7~IT8之间。查《机械工艺手册》表2.3-8确定工序尺寸及余量。

钻孔:φ31mm. 2z=0.85mm

粗铰:φ31.85mm 2z=0.15mm

精铰:φ32H7

(2)φ16mm的孔

毛坯为实心,不冲孔,孔内要求精度介于IT7~IT8之间。查《机械工艺手册》表2.3-8确定工序尺寸及余量。

钻孔:φ15mm. 2z=0.85mm

扩孔:φ15.85mm 2z=0.1mm

粗铰:φ15.95mm 2z=0.05mm

精铰:φ16H7

(3)φ16mm的孔

毛坯为实心、不冲出孔,孔内要求精度介于IT8~IT9之间。查《机械工艺手册》表2.3-8确定工序尺寸及余量。

钻孔:φ15mm 2z=0.95mm

粗铰:φ15.95mm 2z=0.05mm

精铰:φ16H8

(4)钻螺纹底孔φ6.6mm的孔

毛坯为实心、不冲出孔,孔内要求精度介于IT8~IT9之间。查《机械工艺

手册》表2.3-8确定工序尺寸及余量。

钻孔:φ6.6mm 2z=1.4mm

精铰:φ8H7

(5)钻φ6mm孔

毛坯为实心、不冲出孔,孔内要求精度介于IT8~IT9之间。查《机械工艺

手册》表2.3-8确定工序尺寸及余量。

钻孔:φ5.8mm 2z=0.02mm

精铰:φ6H7

3.5 加工余量的确定

根据零件材料确定毛坯为灰铸铁,通过计算和查询资料可知,毛坯重量约为0.72kg。生产类型为中小批量,可采用一箱多件砂型铸造毛坯。由于φ32mm的孔需要铸造出来,故还需要安放型心。此外,为消除残余应力,铸造后应安排人工时效进行处理。

根据零件图资料,分别确定各加工表面的机械余量及毛胚尺寸。

由参考文献可知,查得该铸件的尺寸公差等级CT为8~10级,加工余量等级MA为G级,故CT=10级,MA为G级。用查表法确定各加工表面的总余量如表3.1所示:

表3.1 加工表面的总余量表

加工表面 基本尺寸 加工余量等级 加工余量数值 说明

φ27的端面 92 H 4.0 顶面降一级,单侧加工

φ16的孔 φ16 H 3.0 底面,孔降一级,双侧加工

φ50的外圆端面 45 G 2.5 双侧加工(取下行值)

φ32的孔 φ32 H 3.0 孔降一级,双侧加工

φ35的两端面 20 G 2.5 双侧加工(取下行值)

φ16的孔 φ16 H 3.0 孔降一级,双侧加工

由参考文献[3]可知,铸件主要尺寸的公差如表3.2所示:

表3.2 尺寸的公差表

主要加工表面 零件尺寸 总余量 毛坯尺寸 公差CT

φ27的端面 92 4.0 96 3.2

φ16的孔 φ16 6 φ10 2.2

φ50的外圆端面 45 5 50 2.8

φ32的孔 φ32 6.0 φ26 2.6

φ35的两端面 20 5 25 2.4

φ16的孔 φ16 6 φ10 2.2

3.6 选择加工设备与工艺设备

3.6.1 机床的选择

工序40 粗铣φ32mmm孔右端面,考虑工件的定位夹紧方案及夹具结构设计等问题,成批生产要求不高的生产效率。故选用卧铣,选择XA6132卧式铣床,专用铣夹具和游标卡尺。

工序50 铣φ16mm孔左端面和铣φ32mm孔左端面,考虑工件的定位夹紧方案及夹具结构设计等问题,因定为基准相同,成批生产要求不高的生产效率。故选用卧铣,选择XA6132卧式铣床,专用铣夹具和游标卡尺。

工序60 铣φ16mm孔右端面,精铣φ32mmm孔右端面,宜采用卧铣,选择XA6132卧式铣床,专用铣夹具和游标卡尺。

工序70 钻粗、精铰φ32mm,倒角45°。选择Z535立式钻床,专用钻夹具和游标卡尺。

工序80 钻粗、精铰φ16mm孔,倒角45°。选用Z535立式钻床,专用钻夹具和内径千分尺 。

工序90 钻φ10mm孔,钻φ16mm孔,钻M8底孔φ6.6mm。选用Z535立式钻床,专用钻夹具和游标卡尺。

工序100 铣16mm孔下端面。选用XA6132卧式铣床,专用铣夹具和游标卡尺 。

工序110 钻φ6.6mm的孔,锪120°的锥孔。选用Z5215A摇臂钻床加工,专用钻夹具和游标卡尺。

工序120 铣深9.5mm宽6mm的槽,倒角45°。选用XA6132卧式铣床加工,专用铣夹具和游标卡尺。

工序130 M8丝锥攻丝,机用丝锥,选用量具为螺纹塞规。

3.6.2 夹具的选择

本零件除粗铣及钻孔等工序需要专用夹具外,其他各工序使用通用夹具即可。

3.6.3 刀具的选择

(1)铣刀依据参考文献资料[1],选择高速钢圆柱铣刀直径d=60mm,齿数z=10,及直径为d=50mm,齿数z=8及切槽刀直径d=6mm。

(2)钻φ32mm的孔选用高速钢复合钻头。

(3)钻φ10mm孔,钻φ16mm和钻底孔φ6.6mm,选用高速钢麻花钻钻头。

(4)钻φ16mm孔。选用选择高速钢麻花钻钻头,d=φ16mm,钻头采用双头刃磨法,后角=120°,45°车刀。

(5)攻丝M8-6H ,选用M8丝锥。

3.6.4 量具的选择

本零件属于中批生产,一般情况下尽量采用通用量具。根据零件的表面的精度要求,尺寸和形状特点,参考相关资料,选择如下:

(1)选择加工面的量具

用分度值为0.05mm的游标卡尺测量,以及读数值为0.01mm,测量范围100mm~125mm的外径千分尺。

(2)选择加工孔量具

因为孔的加工精度介于IT7~IT9之间,可选用读数值0.01mm,测量范围50mm~125mm的内径千分尺即可。

(3)选择加工槽所用量具

槽经粗铣、精铣两次加工。槽宽及槽深的尺寸公差等级为:粗铣时均为IT14;精铣时,槽宽为IT13,槽深为IT14。故可选用读数值为0.02mm,测量范围0mm~150mm的游标卡尺进行测量。

3.7 切削用量及基本时间的确定

3.7.1 工序Ⅰ的设计

本工序为粗铣φ32mm孔右端面。已知工件材料为HT200,选择高速钢圆柱铣刀直d=60mm,齿数。根据参考文献文献[1]选择铣刀的基本形状,r=10°,a=12°,β=45°已知铣削宽度a=2.5mm,铣削深度a=50mm故机床选用XA6132卧式铣床。

(1)确定每齿进给量

根据参考文献文献[2]资料所知,XA6132型卧式铣床的功率为7.5kw,工艺系统刚性为中等。查得每齿进给量=0.16 mm/z~0.24mm/z、现取=0.16mm/z。

(2)选择铣刀磨损标准及耐用度

根据参考文献文献[2]资料所知,铣刀刀齿后刀面的最大磨损量为1.5mm,铣刀直径D=60mm,耐用度T=180min。

(3)确定切削速度

根据参考文献文献[2]资料所知,依据铣刀直径d=60mm,齿数z=10,铣削宽度a=2.5mm,铣削深度a=50mm,耐用度T=180min时查取=98mm/s,=439r/min, =490mm/s。根据XA6132型卧式铣床主轴转速表查取,=300r/min, =475mm/s。

则实际切削:

= (3.1)

==56.52m/min

实际进给量:

= (3.2)

==0.16mm/z

(4)校验机床功率

川公网安备: 51019002004831号

川公网安备: 51019002004831号