摘 要

本文是有关推动架工艺步骤的说明和机床夹具设计方法的具体阐述。工艺设计是在学习机械制造技术工艺学及机床夹具设计后,在生产实习的基础上,综合运用所学相关知识对零件进行加工工艺规程的设计和机床夹具的设计,根据零件加工要求制定出可行的工艺路线和合理的夹具方案,以确保零件的加工质量。

据资料所示,推动架是牛头刨床进给机构中的小零件,其主要作用是把从电动机传来的旋转运动通过偏心轮杠杆使推动架绕其轴心线摆动,同时拨动棘轮,带动丝杠转动,实现工作台的自动进给。在设计推动架机械加工工艺过程时要通过查表法准确的确定各表面的总余量及余量公差,合理选择机床加工设备以及相应的加工刀具,进给量,切削速度、功率,扭矩等用来提高加工精度,保证其加工质量。

关键词:机械加工、工艺规程、专用夹具、推动架

Abstract

This is the process steps relating to the promotion of two of the description and method of fixture design in detail. Process design is in the learning technology machinery manufacturing technology and machine tool fixture design internship in the production, based on the comprehensive use of the knowledge-related parts order processing fixture design and machine tool design, machining parts in accordance with the requirements to develop feasible Process fixture line and reasonable to ensure the quality of parts machining.

According to the information shown to promote the aircraft is to the body Shaper into small parts, its main role is coming from the motor rotation eccentric lever through the promotion of two oscillating around its axis line, at the same time struck ratchet, lead screw rotation to achieve an automatic feeding table. Promote the aircraft in the design of machining processes through the look-up table method to accurately determine the surface of the total margin and the margin of tolerance, a reasonable choice machining processing equipment and the corresponding tools, feed rate, cutting speed, power, torque such as to improve the machining accuracy, and ensure the quality of its processing.

Keywords: machining, process planning, fixture dedicated to promote the aircraft

目 录

1 推动架的工艺分析及生产类型的确定 1

1.1 推动架的作用 1

1.2推动架的技术要求 2

1.3推动架工艺分析 2

2 确定毛坯 、绘制毛坯简图 4

2.1选择毛坯 4

2.2确定毛坯的尺寸公差和机械加工余量 4

2.3绘制推动架毛胚的铸造简图 5

3.拟定推动架工艺路线 6

3.1定位基准的选择 6

3.1.1 精基准的选择 6

3.1.2 粗基准的选择 6

3.2各面、孔加工方法的确定 6

3.3加工阶段的划分 7

3.4工序的集中与分散 7

3.5工序顺序的安排 7

3.5.1机械加工工序 7

3.5.2热处理工序 9

3.5.3辅助工序 9

3.6确定加工路线 9

4 机床设备及工艺装备的选用 11

4.1机床设备的选用 11

4.2工艺装备的选用 11

5 加工余量、工序尺寸和公差的确定 12

6 切削用量、时间定额的计算 13

6.1切削用量的计算 13

6.1.1 钻孔工步 13

6.1.2扩孔工步 13

6.1.3粗铰工步 13

6.1.4精铰工步 14

6.2时间定额的计算 14

6.2.1基本时间的计算 14

6.2.2辅助时间的计算 15

6.2.3其他时间的计算 15

6.2.4单件时间的计算 16

7 夹具设计 17

7.1问题的提出 17

7.2夹具设计 17

7.2.1 定位方案 17

7.2.2 夹紧机构 17

7.2.3 夹具与机床联接元件 17

7.2.4 定位误差分析 18

7.2.5切削力及夹紧力的计算 18

8设计体会 19

9参考文献 20

1 推动架的工艺分析及生产类型的确定

1.1 推动架的作用

该零件为B6050刨床推动架,是牛头刨床进给机构中的零件(如附图1),Φ32+0.0270孔安装在进给丝杠轴,靠近Φ32+0.0270孔左端处装一棘轮。在棘轮上方即为Φ160+0.033孔装棘轮。Φ160+0.033孔通过销与杠连接。把从电动机创来的旋转运动,通过偏心轮杠杆使零件绕Φ32+0.0270轴心线摆动。同时,棘轮拨动棘轮,使丝杠转动,实现工作台自动进给。

图1-1

1.2推动架的技术要求

推动架的技术要求见表1-1

表1-1 推动架技术要求

加工表面 偏差

mm 公差及精度等级 粗糙度 Ra

μm 形位公差/mm

φ27的端面 IT13 12.5 0.1 A

φ16的孔 +0.029

0 IT6-IT9 3.2

φ50的外圆端面 IT7-IT9 6.3

φ32的孔 +0.027

0 IT7-IT8 6.3

φ35的两端面 IT13 25

φ16的孔 +0.029

0 IT6-IT9 3.2

1.3推动架工艺分析

分析可知本零件材料为灰口铸铁,HT200。该零件具有较高的强度,耐磨性,耐热性,减震性,适应于承受较大的应力,要求耐磨的零件。刨床推动架具有两组工作表面,他们之间有一定的位置要求。

由零件图可知,φ32+0.027 0、φ16+0.019 0孔的中心线是主要的设计基准和加工基准。该零件的主要加工面可分为两组:

1.φ32mm孔为中心的加工表面

这一组加工表面包括:φ32mm的两个端面及孔和倒角,φ16mm的两个端面及孔和倒角。

2.以φ16mm孔为加工表面

这一组加工表面包括,φ16mm的端面和倒角及内孔φ10mm、M8-6H的内螺纹,φ6mm的孔及120°倒角2mm的沟槽。

这两组的加工表面有着一定的位置要求,主要是:

1.φ32mm孔内与φ16mm中心线垂直度公差为0.10;

2.φ32mm孔端面与φ16mm中心线的距离为12mm。

由以上分析可知,对这两组加工表面而言,先加工第一组,再加工第二组。由参考文献中有关面和孔加工精度及机床所能达到的位置精度可知,上述技术要求是可以达到的,零件的结构工艺性也是可行的。另外考虑到零件的精度不高可以在普通机床上加工。

2 确定毛坯 、绘制毛坯简图

2.1选择毛坯

根据零件差资料知:零件材料确定毛坯为灰铸铁,通过计算和查询资料可知,毛坯重量约为0.72kg。生产类型为中小批量,可采用金属型铸造毛坯。由于φ32mm的孔需要铸造出来,故还需要安放型心。此外,为消除残余应力,铸造后应安排人工时效进行处理。

2.2确定毛坯的尺寸公差和机械加工余量

零件基本尺寸在100—160之间,由表2-1可知,差得该铸件的尺寸公差等级CT为8~10级。由表2-5可知,加工余量等级MA为G级,故CT=10级,MA为G级。

表2-1用查表法确定各加工表面的总余量

加工表面 基本尺寸 加工余量等级 加工余量数值 说明

φ27的端面 92 H 4.0 顶面降一级,单侧加工

φ16的孔 φ16 H 3.0 底面,孔降一级,双侧加工

φ50的外圆端面 45 G 2.5 双侧加工(取下行值)

φ32的孔 φ32 H 3.0 孔降一级,双侧加工

φ35的两端面 20 G 2.5 双侧加工(取下行值)

φ16的孔 φ16 H 3.0 孔降一级,双侧加工

表2-2由参考文献可知,铸件主要尺寸的公差如下表:

主要加工表面 零件尺寸 总余量 毛坯尺寸 公差CT

φ27的端面 92 4.0 96 3.2

φ16的孔 φ16 6 φ10 2.2

φ50的外圆端面 45 5 50 2.8

φ32的孔 φ32 6.0 φ26 2.6

φ35的两端面 20 5 25 2.4

φ16的孔 φ16 6 φ10 2.2

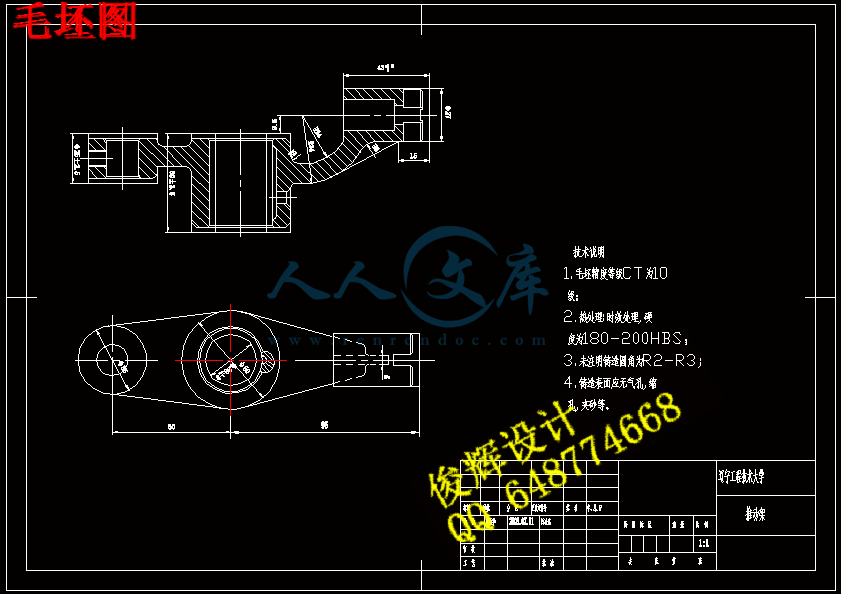

2.3绘制推动架毛胚的铸造简图

由表2-1所得结果,绘制毛坯简图如图2-2所示。

图2-2

3.拟定推动架工艺路线

3.1定位基准的选择

定位基准有粗基准和精基准之分,通常先确定精基准,然后再确定粗基准。基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件的大批报废,使生产无法正常进行。

3.1.1 精基准的选择

精基准的选择主要考虑基准重合的问题。选择加工表面的设计基准为定位基准,称为基准重合的原则。采用基准重合原则可以避免由定位基准与设计基准不重合引起的基准不重合误差,零件的尺寸精度和位置精度能可靠的得以保证。为使基准统一,先选择φ32的孔和φ16的孔作为精基准。

3.1.2 粗基准的选择

对一般的轴类零件来说,以外圆作为基准是合理的,按照有关零件的粗基准的选择原则:当零件有不加工表面时,应选择这些不加工的表面作为粗基准,当零件有很多个不加工表面的时候,则应当选择与加工表面要求相对位置精度较高的不加工表面作为粗基准,从零件的分析得知,B6065刨床推动架以外圆作为粗基准。

3.2各面、孔加工方法的确定

根据推动架零件图上各加工表面的尺寸精度和表面粗糙度,确定加工件各表面的加工方法,如表3-1:

表3-1 推动架各表面加工方案

主要加工表面 尺寸精度等级 粗糙度 加工方案 备注

Φ27的端面 IT13 12.5 粗铣 表1-8

Φ16的孔 IT6-IT9 3.2 钻-扩-铰- 表1-9

Φ50的外圆端面 IT7-IT9 6.3 粗铣-精铣 表1-8

Φ32的孔 IT7-IT8 6.3 钻-扩-铰 表1-9

Φ35的两端面 IT13 25 粗铣 表1-8

Φ16的孔 IT6-IT9 3.2 钻-扩-铰 表1-9

Φ6的孔 IT11-IT12 25 钻 表1-9

Φ8螺纹孔 (公差带5H-7H) 6.3 钻螺纹 表1-10

宽6mm的槽 IT11-IT13 12.5 粗铣 表1-8

拉沟槽R3 25 拉

3.3加工阶段的划分

该推动架的加工质量要求较高,可将加工阶段划分成面加工和孔加工两个阶段。

加工过程中,首先加工面,然后加工各空,最后加工各细节部分(攻丝、拉槽等)

3.4工序的集中与分散

该零件选用工序集中原则安排推动架的加工工序。该推动架的生产类型是中、小批生产,可以采用万能型机床配以专用工、夹具,以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面之间的相对位置精度要求。

3.5工序顺序的安排

3.5.1机械加工工序

(1)方案一:

工序I 铣φ32mm孔的端面

工序II 铣φ16mm孔的端面

工序III 铣φ32mm孔和φ16mm孔在同一基准的两个端面

工序IV 铣深9.5mm宽6mm的槽

工序V 铣φ10mm孔和φ16mm的基准面

工序VI 钻、扩、铰φ32mm,倒角45°。选用Z535立式钻床加工

工序VII 钻φ10mm和钻、半精铰、精铰φ16mm孔,倒角45°。用Z535立式钻床加工

工序VIII 钻半、精铰、精铰φ16mm,倒角45度。选用Z525立式钻床

工序Ⅸ 钻螺纹孔φ6mm的孔,攻丝M8-6H。选用Z525立式钻床加工

工序Ⅹ 钻φ6mm的孔,锪120°的倒角。选用Z525立式钻床加工

工序Ⅺ 拉沟槽R3

(2)方案二:

工序I 铣φ32mm孔和φ16mm孔在同一基准的两个端面

工序II 铣φ32mm孔的端面

工序III 铣φ16mm孔的端面

工序IV 钻、扩、铰φ32mm,倒角45°。选用Z535立式钻床加工

工序V 钻半、精铰、精铰φ16mm,倒角45度。选用Z525立式钻床工序VI 铣φ10mm孔和φ16mm的基准面

工序VII 铣深9.5mm宽6mm的槽

工序VIII 钻φ10mm和钻、半精铰、精铰φ16mm孔,倒角45°。用Z535立式钻床加工

工序Ⅸ 钻螺纹孔φ6mm的孔,攻丝M8-6H。选用Z525立式钻床加工

工序Ⅹ 钻φ6mm的孔,锪120°的倒角。选用Z525立式钻床加工

工序Ⅺ 拉沟槽R3

由于设计加工方案时要遵循“先基准后其他”原则 、“先粗后精”原则、“先主后次”原则、“先面后孔”原则。制定机械加工工序如下:

工序I 铣φ32mm孔的端面

工序II 铣φ16mm孔的端面

工序III 铣φ32mm孔和φ16mm孔在同一基准的两个端面

工序IV 铣深9.5mm宽6mm的槽

工序V 铣φ10mm孔和φ16mm的基准面

工序VI 钻、扩、铰φ32mm,倒角45°。选用Z535立式钻床加工

工序VII 钻φ10mm和钻、半精铰、精铰φ16mm孔,倒角45°。用Z535立式钻床加工

工序VIII 钻半、精铰、精铰φ16mm,倒角45度。选用Z525立式钻床

工序Ⅸ 钻螺纹孔φ6mm的孔,攻丝M8-6H。选用Z525立式钻床加工

工序Ⅹ 钻φ6mm的孔,锪120°的倒角。选用Z525立式钻床加工

工序Ⅺ 拉沟槽R3

3.5.2热处理工序

加工之前进行时效处理。

3.5.3辅助工序

在半精加工后,安排去毛刺和中间检验工序;精加工后,安排去毛刺、清洗和终检工序。

综上所述,该推动架工序的安排顺序为:热处理(时效处理)——主要表面粗加工及一些余量大的表面粗加工——主要表面半精加工和次要表面加工——主要表面精加工。

3.6确定加工路线

在综合考虑上述工序安排的原则基础上,由表3-2列出推动架的工艺路线

工序号 工序名称 机床设备 刀具 量具

1 热处理(时效处理)

2 铣Φ32mm孔的端面 X52K立式升降铣床 立铣刀 游标卡尺

3 铣Φ16mm孔的端面 X52K立铣 立铣刀 游标卡尺

4 铣Φ32mm和Φ16mm孔在同一基准上的两个端面 X52K立铣 立铣刀

游标卡尺

5 铣Φ10mm和Φ16mm孔的两个端面 X62W万能铣 立铣刀 游标卡尺

6 铣深9.5mm,宽6mm的槽 X52K立铣 立铣刀 游标卡尺

7 钻、扩、铰Φ32mm孔,倒角45° Z535立钻 麻花钻、套式扩孔钻、套式铰刀 内径千分尺

8 钻Φ10mm,半精铰,精铰Φ16mm的孔,倒角45 Z535立钻 麻花钻、直柄机用铰刀 内径千分尺

9 钻,半精铰,精铰Φ16mm孔,倒角45° Z525立钻 麻花钻、直柄机用铰刀 内径千分尺

10 钻螺纹孔Φ6mm,攻丝M8-6H Z525立钻 麻花钻、机用丝锥 内径千分尺

螺纹塞规

11 钻Φ6mm的孔,锪120°倒角 Z525立钻 麻花钻、高速钢莫氏锥锪钻 内径千分尺

12 拉沟槽R3 L515A 拉刀 内径千分尺

13 清洗 清洗机

14 终检 卡尺、塞规、百分表

4 机床设备及工艺装备的选用

4.1机床设备的选用

在大批生产条件下,可以选用高效的专用设备和组合机床,也可选用通用设备。所选用的通用设备应提出机床型号,所选用的组合机床应提出机床特征,如“四面组合机床”。主要以由表3.2给出。

4.2工艺装备的选用

工艺装配主要包括刀具、夹具和量具。在工艺卡片中应简要写出它们的名称,如“钻头”、“百分表”、“车床夹具”等。

刀具、量具以在3.2给出。该零件的生产类型为大批生产,所选用的夹具均为专用夹具。

5 加工余量、工序尺寸和公差的确定

此处只对对第七道工序进行相关计算。

毛坯为空心,通孔,孔内要求尺寸精度等级介于IT7~IT8之间,由表2-8可查得工序尺寸及余量:

钻孔:Φ30 2z=1.75mm

扩孔: Φ31.75 2z=1.8mm

粗铰孔:Φ31.93 2z=0.07mm

精铰:Φ32 H7

由表1-20可以依次确定精度等级为:精铰:IT7;粗铰:IT10;扩孔:IT10钻:IT12。根据上述结果,再查标准公差数值表可确定各工步的公差值分别为,精铰:0.025mm; 粗铰:0.1mm; 扩孔:0.1mm;钻:0.25mm。

以上均为孔的上偏差,下偏差均为零。

6 切削用量、时间定额的计算

6.1切削用量的计算

计算工序VI—钻、扩、铰φ32mm。

6.1.1 钻孔工步

1)背刀吃量аp的选择定аp=4.0mm。

2)进给量的确定 由表5-22,选取该工步得进量f=0.5mm/r。

3)切削速度的计算 由表5-31,按工件材料为铸铁的条件选取,切削速度v=20m/min选取。由公式n=1000v/d可求得该工序钻头钻速n=212r/min, 根据表4-9查Z535型立式钻床得主轴转速,取转速n=195r/min。再将此转速代入公式v=nd/1000=18.4m/min。

6.1.2扩孔工步

1)背吃刀量的确定

取双边被迟到量аp=1.75mm。

2)进给量的确定

由表5-23和表4-7,选取该工步的每转的进给量=0.90mm/r。

3)切削速度的计算

由查手册表2.4-53(P562),按工件材料为灰铸铁的条件选取,切削速度可以取为18m/min。由公式(5-1) 可求得该工序钻头转速=179.1r/min,参照表4-6所列Z535型立式钻床的主轴转速,取转速=195r/min。再将此转速带入公式(5-1),可求出该工序的实际钻削速度:

=195r/min31.75mm/1000=19.4m/min。

6.1.3粗铰工步

1)背吃刀量的确定

取双面被吃刀量аp=1.8mm。

进给量的确定

2)由表5-23和表4-7,选取该工步的每转的进给量=0.90mm/r。

3)切削速度的计算

由查手册表2.4-53(P562),按工件材料为灰铸铁的条件选取,切削速度可以取为4m/min。由公式(5-1) 可求得该工序钻头转速=40.0r/min,参照表4-6所列Z535型立式钻床的主轴转速,取转速=68r/min。再将此转速带入公式(5-1),可求出该工序的实际钻削速度=68r/min31.93mm/1000=6.8m/min。

6.1.4精铰工步

1)背吃刀量的确定

取双面被吃刀量аp=0.07mm。

2)进给量的确定

由表5-31和表4-7,选取该工步的每转进给量=0.90mm/r。

3)切削速度的计算

由表5-31,按工件材料为灰铸铁的条件选取,切削速度可以取为3m/min。由公式(5-1) 可求得该工序钻头转速=30.0r/min,参照表4-6所列Z535型立式钻床的主轴转速,取转速=68r/min。再将此转速带入公式(5-1),可求出该工序的实际钻削速度=68r/min32mm/1000=6.8m/min。

川公网安备: 51019002004831号

川公网安备: 51019002004831号