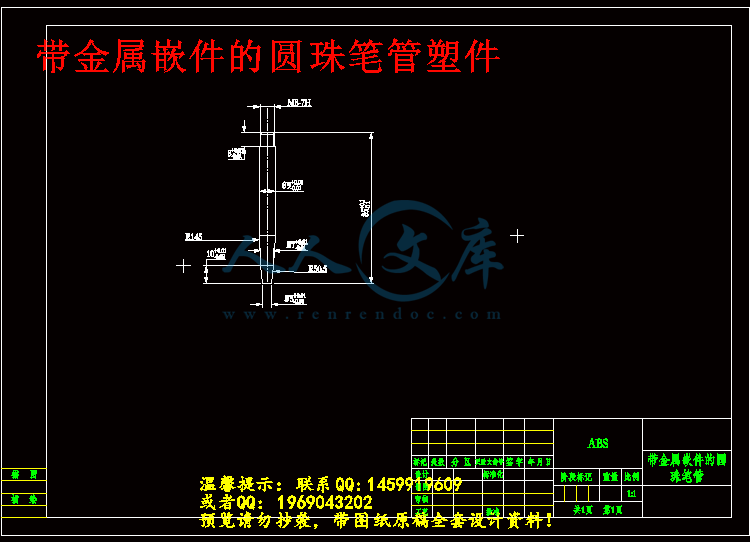

带金属嵌件的圆珠笔管注塑模具设计【一模四腔优秀课程毕业设计含proe三维13张CAD图纸+带任务书+外文翻译】-zsmj14

带金属嵌件的圆珠笔管注塑模设计【一模四腔含13张CAD图纸及proe三维】

摘 要

塑料在当今世界上无处不用,因此塑料模具有很大的发展前景,特别是注塑模具。由此可知,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大的意义。本次毕业设计的课题是带金属嵌件的圆珠笔管注塑模,即设计一个用来生产圆珠笔管的注塑模具。本文详细记录了模具的设计过程。设计过程包括塑件材料的工艺性分析、拟定模具的结构形式、浇注系统的设计和注塑模主要结构的设计。

在本次毕业设计中让我可以综合运用到以前的学习到的专业知识,加深我对注塑模具设计原理的理解,并提高了我将理论知识与实际设计相结合的能力,为我以后走向工作岗位打下了基础。设计中除了应用传统的计算方法,我还使用了Pro/E、AutoCAD软件对设计出的模具进行了三维建模及二维图的绘制。

关键词:注塑模具 Pro/E AutoCAD

ABSTRACT

Plastic is nowhere in the world today, so the plastic mold has great prospects for development, especially the injection mold. Thus we can see, It is of great significance to study the injection molds to understand the production process of plastic products and improve the quality of the products. The subject of this graduation project is injection molded mold with ball - point pen with metal insert, that is, the design of a ballpoint pen for the production of injection mold. This paper records the design process of the mold in detail. The design process includes the technical analysis of the plastic parts, the design of the mold, the design of the pouring system and the design of the main structure of the injection mold.

In this graduation design so that I can be integrated into the previous study to the professional knowledge, deepen my understanding of the principles of injection mold design, and improved my ability to combine theoretical knowledge with practical design. For me to work later laid the foundation. In addition to the application of the traditional design method, I also use the Pro / E, AutoCAD software on the design of the mold for three-dimensional modeling and two-dimensional map drawing.

Key words: Injection mold Pro/E AutoCAD

目 录

第一章 绪论 1

1.1注塑模具 1

1.2我国模具发展现状 4

1.3模具发展趋势 1

1.4本次课题的意义 2

第二章 塑件成型工艺性分析 3

2.1塑件的分析 3

2.2 ABS的性能分析 4

2.3 ABS注射成型过程及工艺参数 5

2.4 第二章小结 5

第三章 拟定模具的结构形式及浇注系统的设计 6

3.1 拟定模具的结构形式 6

3.1.1 分型面位置的确定 6

3.1.2 型腔数量和排列方式的确定 6

3.2 注射机型号的确定 7

3.3 浇注系统的设计 9

3.3.1主流道的设计 9

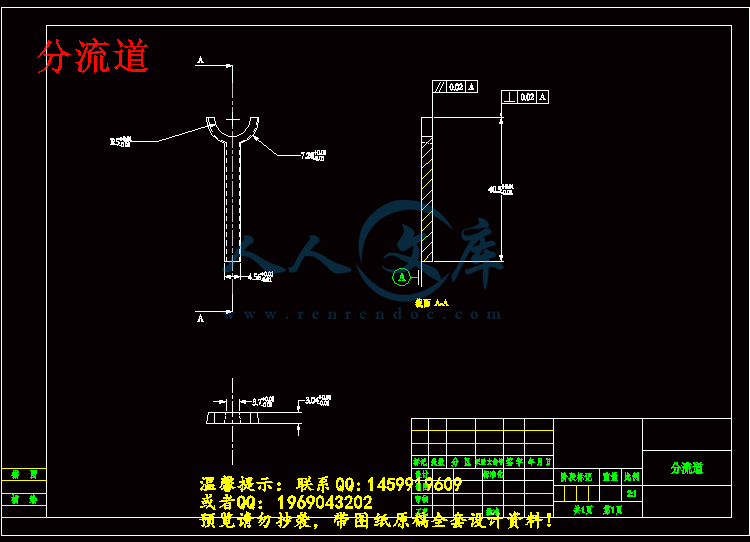

3.3.2 分流道的设计 10

3.3.3 浇口的设计 12

3.3.4校核主流道的剪切速率 12

3.4冷料穴的计算 13

3.5本章小结 13

第四章 注塑模主要结构的设计与计算 14

4.1成型零件的结构设计与计算 14

4.1.1凹模的结构设计 14

4.1.2凸模的结构设计(型芯) 14

4.1.3成型零件钢材的选用 15

4.1.4成型零件工作尺寸的计算 15

4.1.5成型零件尺寸及动模垫板厚度的计算 17

4.2 模架的确定 18

4.2.1 各模板尺寸的确定 18

4.3 排气槽的设计 18

4.4 脱模推出机构的设计 18

4.4.1推出方式的确定 18

4.4.2脱模力的计算 18

4.4.3校核推出机构作用在塑件上的单位压应力 19

4.5 冷却系统的设计 19

4.5.1 冷却介质 19

4.5.2 冷却系统的简单计算 19

4.5.3 凹模嵌件和型芯冷却水道的设置 20

4.6 导向与定位结构的设计 20

4.7 本章小结 21

第五章 总装图及二维图的绘制 22

谢 辞 23

参考文献 24

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

3d.stp

An effective warpage optimization method.docx

An effective warpage optimization method.pdf

Proe

yuanzhubiguan1.stp

分流道.dwg

副本图纸.zip

型芯.dwg

型芯镶件.dwg

定模座板.dwg

导柱.dwg

带金属嵌件的圆珠笔管塑件.dwg

带金属嵌件的圆珠笔管注塑模具装配图-a0.dwg

带金属嵌件的圆珠笔管注塑模具设计任务书.docx

带金属嵌件的圆珠笔管注塑模具设计说明书正文.docx

底板.dwg

拉料杆.dwg

文件清单.txt

浇口套.dwg

答辩申请表.docx

螺纹环.dwg

调研报告.docx

进度表.doc

顶杆固定板.dwg

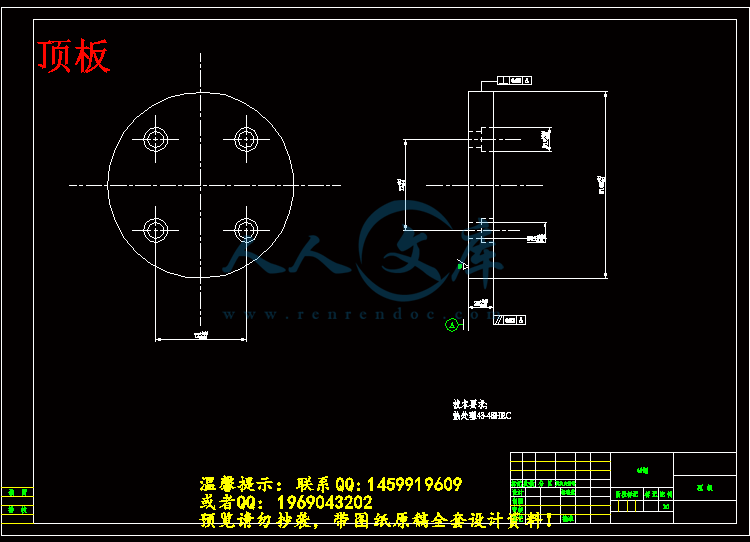

顶板.dwg

川公网安备: 51019002004831号

川公网安备: 51019002004831号