6.3吨随车起重机设计【含8张CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共57页)

编号:13811223

类型:共享资源

大小:3.24MB

格式:ZIP

上传时间:2019-01-26

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含8张CAD图纸、说明书

吨随车

起重机

设计

cad

图纸

说明书

仿单

- 资源描述:

-

- 内容简介:

-

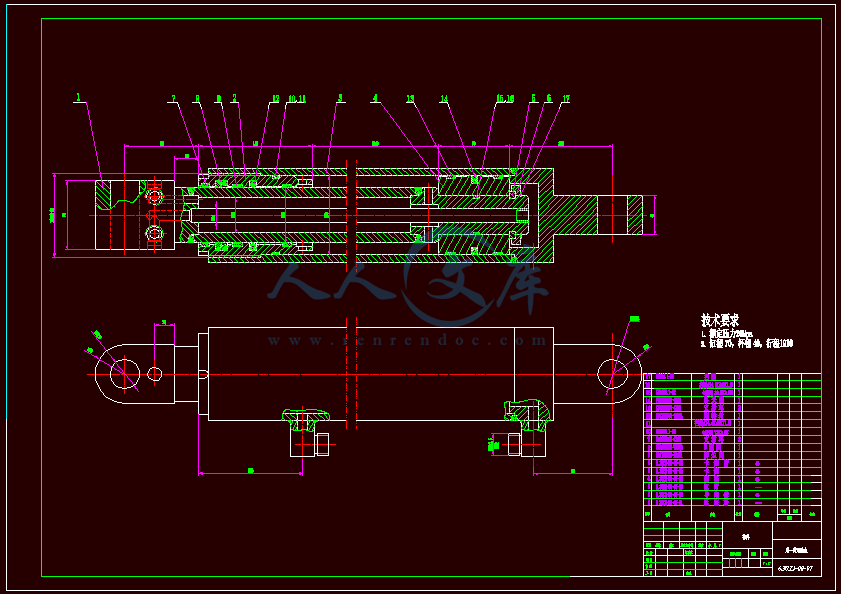

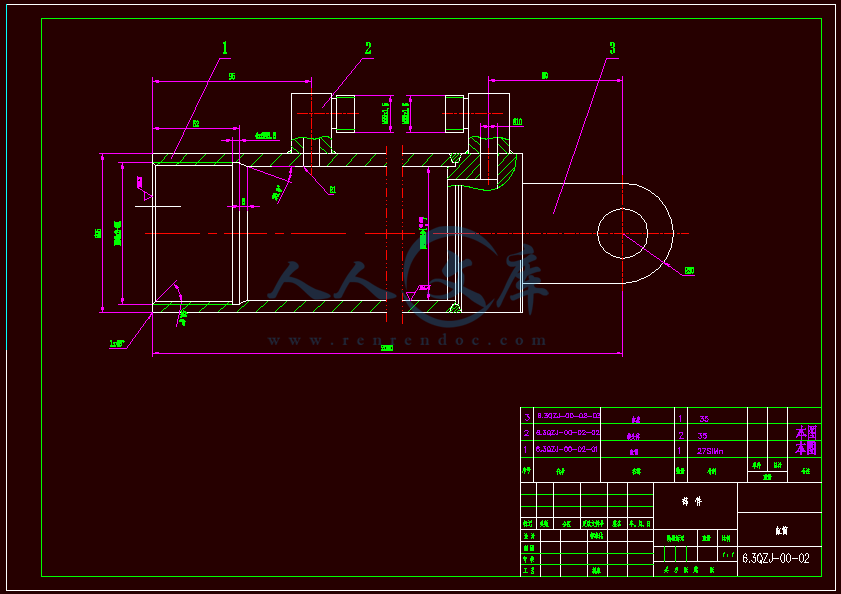

6.3吨随车起重机设计摘要随车起重机属于集起重和运输于一体的重要设备之一。在对随车起重机原基础上,从力学角度,主要设计6.3吨随车起重机的起升机构,变幅机构和回转机构进行了具体设计。这种随车起重机自重轻,结构紧凑,受力合理,运行平稳,提高了工作效率。 关键词:随车起重机;起升机构;变幅机构;回转机构;吊臂。共 IV 页 第 I 页ABSTRACTTruck Mounted Crane (TMC) belongs to boom-crane. Combining the advantages of booming and transporting together, it has the features of compact structure and easy operation,not only saves the labor force, but also decreases the labor intensity and increases the efficiency of working. It is widely used in traffic transportation, docks and warehouses. In this paper, based on the investigation and feasibility analysis of TMC, the winch mechanism, the arm-changing mechanism and the swing mechanism of the TMC 6.3T were designed from the mechanics angle. The winch mechanism consists of hydraulic motor, decelerating machine, ratchet wheel stopping machine and reel. Decelerating machine lowers the speed of the hydraulic motor for driving, and its size was defined according to the ratio of the speed variety. The reel is to wind or unwind the load hoisting wire rope. The sizes of the reel and the wire rope were designed according to the work condition and the rise weight. Ratchet wheel stop is used to stop the converse motion, and it was decided by the pressure the gear bears.The arm-changing mechanism is the system that changes the arm range of the boom-crane. It includes the arm system and the arm-changing moving system. In this paper, flexible arm type and box form structure were used. Cylinder bodies are fitted on the boom. The working range of TMC can be realized by the extension or retraction of the cylinder body. The swing mechanism contains swing bearing and swing driver. Bearings, worm-and-wheel steering gear and hydraulic motor were adopted. This structure has the advantages of light weight, reliable force and smooth action. Key words: Truck Mounted Crane; Winch mechanism; Arm-changing mechanism; Swing mechanism; Boom 目 录 摘 要IABSTRACTII目 录III前言1第1章 绪论2 1.1随车起重机的概念2 1.2随车起重机行业发展形势分析2 1.3国内随车起重机行业发展的制约因素3 1.4产品介绍5第2章6.3吨随车起重装置设计的可行性分析及方案确定7 2.1可行性分析7 2.1.1技术可行性的分析7 2.1.2经济可行性的分析8 2.2随车起重装置方案确定 9 2.2.1起升机构10 2.2.2回转机构11 2.2.3变幅机构11第3章 起升机构的设计13 3.1起升机构的传动方案13 3.2起升机构基本参数计算13 3.3钢丝绳的设计16 3.3.1钢丝绳结构形式的选择16 3.3.2钢丝绳直径的计算16 3.3.3钢丝绳使用注意17 3.4吊钩的设计18 3.4.1选材18 3.4.2构造18 3.4.3吊钩挂架18 3.4.4横梁18 3.5卷筒的设计19 3.5.1卷筒的种类的选择19 3.5.2卷筒的主要尺寸的确定19 3.6滑轮组的设计21 3.6.1滑轮组的种类选用21 3.7减速器的设计21 3.7.1总传动比及其分配21 3.7.2传动装置的运动参数计算22 3.7.3齿轮设计22 3.7.4棘轮设计29 3.7.5轴的设计30 3.7.5.1轴的设计30 3.7.5.2轴II的设计32 3.7.5.3轴III的设计37第4章 变幅机构的设计39 4.1三铰点设计39 4.2起重臂设计40 4.2.1起重臂基本参数计算与选用40 4.2.2起重臂的形状及主要计算参数41 4.3变幅油缸的选用43 4.3.1变幅油缸推力的计算43 4.3.2变幅油缸缸径的计算44第5章 回转结构的设计45 5.1回转支承的选用45 5.1.1简介45 5.1.2载荷计算45 5.1.3阻力矩计算46 5.1.4校核47 5.1.5回转减速机输出扭矩47 5.2回转减速机的选用48 5.3支腿反力计算49 5.3.1按最危险的工况考虑.49 5.3.2垂直缸计算49 5.3.3垂直缸需流量计算49结 论50致 谢51参考文献52 共 IV 页 第 IV 页 前言 随车起重机是指安装在汽车底盘上,在一定范围内垂直提升和水平搬运重物的多动作起重机械,又称随车吊,属于物料搬运机械。随车起重机属于臂架型起重装置,集起重和运输于一体,结构紧凑、易于操作。随车起重机和载货汽车操纵系统是完全分开的,所以随车起重机既能够实现起重作业,又不影响汽车底盘的载货运输。随车起重机的应用非常广泛,因其机动灵活等特点,在许多工况下都可代替中小型汽车起重机进行起重作业,深受广大用户的欢迎。 它属于臂架型起重装置,其运行支承装置采用汽轮胎,可以在无轨路面上行驶,与其他起重装置比较,随车起重装置把起重和运输功能结合起来,也由于设计和制造随车起重装置技术的进步,使其生产有了较大的发展。它主要服务于港口、机场、建筑工程、桥梁、隧道工程和国防 随车起重装置在搬运物料时,经历上料、运送、卸料和回到原处的一系列过程,有时运转,有时停转,是一种间歇动作的机械。 它通常由四部分构成:工作机构、金属机构、动力装置与控制系统。工程等,是国民经济建设中必不可少的一种高效、快捷、方便的装卸机械。 此次设计仅就起升机构、回转机构和变幅机构进行设计,对其进行分析与计算。此次设计对于运输行业有一定的意义,不仅节省劳动力,而且极大的降低了工作强度、提高了工作效率、节约能源、减少费用。在第1章绪论介绍了随车起重机的技术现状和应用情况以及发展趋势,还有关于6.3吨随车起重机装置的设计参数的确定和任务的说明。第2章选择方案对比及6.3吨随车起重装置设计的可行性分析及方案确定,第3章到第5章分别为起升机构的设计和参数计算、变幅机构的设计、回转机构的设计。由于本人水平有限,加之时间仓促,本设计论文有不少不尽人意之处,恳请各位老师和同学批评指正。 第1章 绪论1.1随车起重机的概念 随车起重机是指安装在汽车底盘上,在一定范围内垂直提升和水平搬运重物的多动作起重机械,又称随车吊,属于物料搬运机械。随车起重机是安装在普通载货汽车上的一种起重设备,主要由稳定支腿、回转基座、吊臂总成、吊钩等组成。随车起重机和载货汽车操纵系统是完全分开的,所以随车起重机既能够实现起重作业,又不影响汽车底盘的载货运输。随车起重机的应用非常广泛,因其机动灵活等特点,在许多工况下都可代替中小型汽车起重机进行起重作业,深受广大用户的欢迎。1.2随车起重机行业发展形势分析 国际环境:近年来,国际工程机械市场需求景气指数一直向好发展。2005年全球工程机械整机销售额达到1350亿美元,增长19%。目前国际市场发展表现主要特征为:一是制造基地和市场明显向中国转移,零部件采购全球化;二是制造商之间重组整合步伐加快;三是大部分企业变为产品开发和组装厂,关键零部件均为外包生产采购;四是100马力以下的小型工程机械发展迅速;五是租赁市场增长很快。据工程机械权威机构英国工程咨询公司预测,全球未来5-8年内将继续保持良好的市场发展环境。汽车行业运行状况。06年卡车市场在轻微卡市场的带动下稳步增长,而中重卡市场则还碍着去年调整的余威,在翻身路上举步维艰。今年一季度卡车市场共计产销451062辆和421211辆,同比增长5.37%和5.5%。其中,3月份产销204014辆和207508辆,同比增长6.06%和2.69%,比2月份分别增长了50.86%和71.15%。从市场上不难看出,国家实施的宏观调控压缩基建投资对中重型卡车的影响的确显著。此外,就是迟迟没有恢复启动的汽车消费信贷对商用车市场的制约影响。从银行角度来说,商用车消费信贷比轿车消费信贷的情况更复杂,风险也更大。但是对于越来越趋于高端、同时售价也越来越昂贵的中重型卡车来说,卡住了信贷的资金流,无疑就是抑制了消费者的消费需求。影响卡车市场的因素就是执行不力、屡禁不止的超载超限现象。这种现象的长期存在,始终动摇着用户对现有公告产品的信任,动摇着用户对运输市场长期投入的信任,进而对卡车的销售直接产生影响。汽车起重机行业运行状况。据国内主要汽车起重机生产厂家分析,2009年汽车起重机市场呈现小幅下滑的发展趋势。其中8-12吨等小吨位汽车起重机市场容量继续保持一定的下降速度,这在一定程度上将有利于大吨位随车起重机的发展。但据有关人士分析,专业吊装行业的盈利能力相对高于物流行业,这又是对随车起重机市场发展的不利因素。另外,国内随车起重机行业起步较晚,目前的产品与同吨位汽车起重机相比,在技术性能上(如臂长、起升高度等等)还有一定的差距,在一定时期内完全取代小吨位汽车起重机还不可能。从国际看,油价的攀升、国外随车起重机企业对国内吞并;从国内看,国家宏观经济调控的长期持续、固定资产投资结构的持续调整、汽车行业与起重机行业的低迷、目前随车起重机行业存在的不规范以及随车起重机企业间产品同质化、不正当竞争等,对随车起重机市场的发展将带来一定的风险。 目前国内随车吊的产销量还比较低,从2001年到2003年产销量一直在1200台左右徘徊。从2004年的1-9月,据我分会统计,销量已经达到了1262台,比2003年同期相比,增长了30%。可以说这个阶段是随车吊增速最快的一个时期。那么与其他工程机械以及汽车起重机相比,要受到宏观调控的影响还是较小的。 工程起重机产品的结构与发达国家相比,有很大的不同。我国目前仍然是以汽车起重机为主。数据显示,从日本我们了解到各大机型,例如随车吊、汽车越野吊和轮胎吊来看,日本随车吊占80%、轮胎吊占1.9%、越野吊占7.6%、履带吊占2.5%,而在我国今年的市场情况看,今年随车吊占9.8%、汽车吊占87%、越野轮胎吊占1.4%、履带吊占1.5%。这是我国产品结构的一个缩影。我国随车起重机的发展并不火爆的原因有以下两点。 1)、我国随车吊的起步比较晚,认识度比较低,宣传力度不大。2)、我国劳动力成本较低,我国物流发展程度影响我国的产业政策,对随车吊的发展形成了瓶颈。但是我相信随车吊这一产业在我国有比较大的发展空间,是一个非常有前途的产业。那么随着我国经济的发展,随车吊市场会逐步的成熟,会以较快的速度来发展,现在国外的产品在中国的销售,将有助于提高我国随车吊产品的档次,促进市场的繁荣。我相信我们国内的随车吊市场会有一个比较好的市场前景。1.3国内随车起重机行业发展的制约因素技术水平落后:由于我国随车起重机起步相对较晚,最初是湖南专用汽车制造厂(大汉汽车制造有限公司)引进日本技术开发了国内的产品。和国外产品相比,还在技术上还存在一定的差距。我国随车起重机现处于初级发展阶段,品种较少,外形不美观。我国随车起重机设计单调,忽视了和汽车外形的协调,而国外对随车起重机的着色非常严格,不仅在外形和着色上实现和卡车的一体化,还要求和城市的景观相协调。研发能力薄弱:中国企业还不够重视随车起重机的技术开发投入,没有哪一个企业愿意花费大的人力、物力去开发和培育市场,这导致随车起重机的应用价值远未开发出来。在欧美等发达国家的企业视用户为上帝,不是流于形式,而是通过仔细的市场研究后,对市场将来需求什么产品有一个预测,然后开发出更加满足和符合用户需求的产品来引导和指导市场消费。他们想在用户的前面、走在用户的前面,始终处于主动地位。而国内企业仅仅是被动地跟着用户走,缺乏市场开拓意识,主动性不强。随车起重机在产品的研发方面没有取得突破性的进展,其原因主要有:国内企业制造水平和工艺装备落后,企业对制造水平、工艺装备的投入比较少,新的产品就算是设计出来了也制造不出来。应该说,国内企业对随车起重机的研发多数处在产品系列的扩展和功能扩展水平上,产品的研发同企业的经济效益、国内基础元器件、产品售价、市场需求量等都有密切的关系。产业政策制约:随着行业不断发展,目前随车起重机统一执行汽车公告与“3C”认证管理制度,同时列入特种设备的管理范畴。国家将随车起重机列入公告管理是一把双刃剑:一方面,提高了进入门槛,规范了产品市场秩序,保护了现有的随车起重机生产厂商的利益;另一方面,它影响了随车起重机与汽车底盘的组合,阻碍了随车起重机的发展,主要体现在:一种规格的随车起重机安装一种载货汽车必须上一个产品公告和“3C”认证;随车起重机只能进行新车的改装;随车起重机列入特种设备管理,就面临着多头管理、重复检查。从国外该产品的行业规范来看,我国实行的政策确实对随车起重机发展有一定的制约,因此目前没有一个厂家会把所有可用于装配随车起重机的底盘都拿去完成公告的申报。而检测过程的烦琐、检测费用的昂贵、公告周期的漫长、效率低下、审批批准的不一致性、执行部门的随意性等问题都影响着随车起重机厂的生产销售和用户的使用。品牌意识缺失:国内随车起重机企业宣传意识普遍淡薄,很多企业根本不做宣传或几乎没有什么新的宣传手段。目前很多物流公司对随车起重机的了解很有限,有的根本不知其为何物。至于市场上目前都有哪些品牌的随车起重机,就更无从谈起了。国内随车起重机最大的优势就是价格低廉,但随着国外随车起重机企业以合资等方式不断入侵,国内企业仅以原有价格优势将难以与之全面抗衡,国内新兴的随车起重机行业也面临重新洗牌的局面。目前,全国生产随车起重机的主要企业有徐州徐工随车起重机公司、石家庄煤矿机械厂、湖北程力起重机有限公司等。另外,近年锦州重型机械股份有限公司与韩国广林特装车株式会社组建的合资公司开始涉足随车起重机领域,常林股份有限公司与奥地利的PALFINGER公司也将开始合作生产随车起重机。因此,面对企业利润率不断下降的微利时代,随车起重机企业必须选择差异化竞争谋求生存发展的空间,抢占市场占有率、扩大利润空间,而尽快树立起国内随车起重机的自有品牌形象也是当务之急。 1.4产品介绍图1.1 6.3吨随车起重机6.3吨随车起重机具体数据及设计图如下: 表1-1 6.3吨随车起重机具体数据吊机型号最大起升质量最大起重力矩推荐功率液压系统最大流量液压系统额定压力油箱容积回转角度起重机自重安装空间SQ6.3SA2 6000 KG12.6 T.M15 KW40L/MIN20 MPA100L全回转2250KG1070MM 图1.2 6.3吨随车起重机技术参数图(参考图) 主要对6.3吨起重机的起升机构、回转机构和变幅机构进行设计 第2章6.3吨随车起重装置设计的可行性分析及方案确定2.1可行性分析 可行性研究是运用多种学科的知识,寻求使投资项目达到最好经济效益的综合研究方法。它的任务是以市场为前提,以技术为手段,以经济效益为最终目标,对拟建的投资项目,在投资前期,系统地论证该项目的必要性、可行性、有效性和合理性,做出对项目可行性的评价。总结为三点:技术适用性、经济合理性、建设上的可能性。 在设计随车起重机之前,有必要对其设计可行性进行一定的分析,鉴于所学知识所限,下面仅对技术可行性和经济可行性进行简单的说明。 2.1.1技术可行性的分析我国自古就有借助实物来提升物体的起重机的雏形。经过了很长时期的发展,我国的起重机行业有了长足的发展,起重机的种类日益繁多,再借助不断发展的新兴科学技术手段,各种各样的起重机能够满足不同场合的需求,以最少的经济投入实现最大的使用价值。世界上其它国家的起重机行业也发展极其迅速,其中以欧洲和日本为主。我国随车起重机行业起步于上世纪70年代,在多种起重机不断发展更新的基础上,于近十年内有了长足的进步。随着我国加入WTO,各种新技术不断涌入,我们也不断借鉴了他国起重机设计制造的先进经验,用于弥补自身起重机行业发展的不足,起到了很好的效果。 我国随车起重机正朝着大型化、多功能化和智能化的方向发展。安装随车起重机的底盘已不再局限于箱式货车底盘,越来越多的重型平板车也安装了大吨位随车起重机,以满足其自装卸大型货物的需要。随车起重机的作业装置也不再局限于吊钩,各种高空作业平台、抓具、夹具、吊篮、螺旋钻、板叉、装轮胎机械手、拔桩器等已逐渐被采用。随着随车起重机的吨位越来越大,对安全控制、操作方便舒适性的要求也越来越高,智能化也已被提上日程。 徐州徐工随车起重机有限公司在消化吸收国外先进技术的基础上生产SQ系列伸缩臂式、折叠臂式随车起重机,并于2005年在行业内率先推出第二代随车起重机产品,产品技术目前处于行业领先水平,特别在结构设计、人机工程、产品配套、汽车大梁保护等方面引领行业发展。其产品批量出口非洲、南美、东南亚、中东等国家和地区。近两年来,依靠技术创新取得了较快发展,以33%的市场占有率在国内处于领先地位,成为我国随车起重机行业的后起之秀。不仅为整个单位创利丰厚,也为我国乃至全世界积累了起重机设计、制造和生产的宝贵经验。总结多家企业,可见我国随车起重机在技术方面有如下性能优势: 1. 重量要轻20%左右。随着结构分析应用和先进设备的使用,结构形式更加合理;2. 高性能、高可靠性的配套件,选择余地大、适应性好,性能得到充分发挥;3. 电液比例控制系统和智能控制显示系统的推广应用;4. 操作更方便、舒适、安全,保护装置更加完善;5. 向吊重量适中、起升高度、幅度相当的中小吨位方向发展。虽然随车起重机有不少的技术优势,但也不能将我国随车起重机目前的不足之处视而不见,其中有如下不足的方面: 品种少、产量低。 起重力矩小,技术水平低。 安全装置不齐全,操作不方便。 功能单一。 外形不美观。 由以上可见,在随车起重机的技术方面,我们需要不断的改进和创新,我国及世界其他国家都日趋成熟和完善,发展起来有了强有力的技术基础,遇到的技术障碍也相应地容易消除。基于以上各点,本次论文也有了继续深入的必要,在随车起重机大量参考资料的基础上,才得以饱满充实,而不会显得空洞无力。 2.1.2经济可行性的分析以前,建筑施工单位较常采用大型的起重设备,例如:桥式起重机、龙门起重机、塔式起重机等大型起重设备。购买时花费大量的财力,施工时不仅体积庞大,占用太多的空间,而且在运行中要花费大量的人力和油耗,即便以上几点都不成大问题,也很难满足工程上的特定要求,很难高效的完成限期的工作。 而随车起重机恰恰弥补了这一系列的不足,它体积小,重量轻,耗油量小,使用起来更加地灵活方便,购买时的成本仅是那些大型起重机的几分之一,甚至是十几分之一,大大降低了总成本,从而使企业的经济效益得到了保障。在市场上,随车起重机2005年1-10月已销售1483台,同比增长7.3%。上半年由于有关标准的变化,一大批随车起重机产品更换底盘,影响了生产和销售。徐州徐工随车起重机有限公司是我国最大的随车起重机生产企业,1-10月已销售随车起重机494台,市场占有率约33%。合资企业广林特装车(锦州)有限公司销售随车起重机100台,已打开了国内市场。国外随车起重机在起重机产品中占的比例很大,我国目前仅占10%,可以预见随车起重机的发展空间是很大的。从技术和经济上进行可行性分析能够看出,有条件也有必要对现今的随车起重机进行改造和创新,尤其是对随车起重机上的随车起重装置进行进一步的更新势在必行。下面就从随车起重机的方案着手,对其进行具体的设计改造。2.2随车起重装置方案确定 1.汽车底盘 2.起升机构 3.起重臂 4.变幅油缸 5.回转机构 6.液压系统图2.1 随车起重装置 随车起重装置(如图2-1)是安放在载货汽车上面的一种附加起重设备。它属于臂架型起重装置,其运行支承装置采用汽轮胎,可以在无轨路面上行驶,与其他起重装置比较,随车起重装置把起重和运输功能结合起来,不仅节省劳动力,而且节约能源、减少费用,也由于设计和制造随车起重装置技术的进步,使其生产有了较大的发展。它主要服务于港口、机场、建筑工程、桥梁、隧道工程和国防工程等,是国民经济建设中必不可少的一种高效、快捷、方便的装卸机械。 随车起重装置在搬运物料时,经历上料、运送、卸料和回到原处的一系列过程,有时运转,有时停转,是一种间歇动作的机械。 它通常由四部分构成:工作机构、金属机构、动力装置与控制系统。工作机构指机械传动部分,常见的有:起升机构、运行机构、回转机构和变幅机构。它们是为了实现起重装置不同运动要求而设置的,依靠这四个机构的复合运动,可以使起重装置在所需的任何指定位置进行上料和卸料。由于设计时间和必要性的限制,此次设计仅就起升机构、回转机构和变幅机构进行设计,对其进行分析与计算。 图2.2 起升机构2.2.1起升机构起升机构用于实现货物的升降,它是任何起重装置必不可少的部分,是起重装置中最重要、最基础、最核心的部分。起升机构工作的好坏,直接影响到整台起重装置的工作性能。 起升机构(如图2.2)主要由取物装置、钢丝绳卷绕系统、制动装置、减速装置、驱动装置以及安全装置等部分。其中不少零件采用标准通用零件。从发动机到各工作装置间的动力传动,有机械传动、电力传动和液压传动三种形式。机械传动的传动零件都是刚体,传动可靠,效率高,但整个传动装置复杂、笨重。电力传动型式中的机械零件数量少,总体布置方便,操纵轻便,调速性好。但整个传动装置需要电动机数量多,重量大,价格贵。液压传动调速方便,传动平稳,操纵方便,结构简单,重量轻。但传动效率较低。但对于随车起重机来说是较合适的传动类型。故起升结构采用液压马达减速机卷筒的传动方案。电动机通过联轴器同传动效率较高的渐开线圆柱齿轮减速器相连接,减速器的输出轴上装有卷筒,它通过钢丝绳和吊钩相联。这种结构紧凑、易于实现。起升时,马达逆时针旋转,摩擦片被松开,卷筒顺时针旋转放下货物;制动时,马达停止旋转,卷筒依靠自重顺时针旋转,使二级齿轮轴顺时针旋转,摩擦片被压紧,棘爪顶住棘轮,卷筒停止转动,重物悬吊不动。吊钩的升降靠马达改变转向来实现。2.2.2回转机构回转机构(如图2.3)是使起重装置的回转部分相对于非回转部分实现图2.3 起升机构回转的装置。回转机构包括回转支承装置和回转驱动装置。回转支承装置为起重机的回转部分提供稳固的支撑,并将来自回转部分的载荷传递给基础构件。回转驱动装置的作用是绕起重机的垂直轴线在水平平面内沿圆弧弧线移物品。当起升、变幅和回转三个机构配合动作时,就可以把所起吊的货物在起重机幅度所能达到的范围内任意移动,从而扩大了作业范围。 此次设计采用滚动轴承式单排四点接触式回转支承装置。它由两个座圈组成,结构简单,重量轻,尺寸小,能同时承受轴向力、径向力和倾覆力矩。此次设计采用液压马达驱动,由于低速大扭矩马达成本高,使用可靠性不如高速液压马达,且其结构紧凑,所以,设计采用:高速液压马达-蜗轮蜗杆减速机-小齿轮-回转支承。液压驱动的小起重量的起重装置,通过液压回路和换向阀的相应机能,可以使回转机构不装制动器,同时保证回转部分在任意位置上停止并避免冲击。 2.2.3变幅机构 变幅机构用以改变从取物装置中心线到起重机回转中心线之间的水平距离。其主要部分是起重臂。起重臂是随车起重装置的主要受力构件,吊臂的设计合理与否,直接影响随车起重装置的承载能力、整机稳定性和自重。另外为了能给人以安全、稳定、可靠的感觉,吊臂界面的选择与外观设计都要合理。臂的形式有直臂式和折臂式两种。直臂有良好的通过性,它适用于中小吨位轮式的起重装置。箱形结构制造简单,具有良好的抗弯和抗扭等优点。伸缩油缸与前置式变幅油缸相结合,使臂架受力合理,变幅范围更大。在此选用伸缩式直臂箱形结构。第3章 起升机构的设计起升机构是用来使货物提升或下降的机构,是随车起重机中最基本的机构。起升机构通常包括:去污装置、钢丝绳卷绕系统、制动装置、减速装置、驱动装置以及安全装置等部分,其中不少零件采用标准通用零件。3.1起升机构的传动方案此设计中采用液压起升机构。起升机构的简图如下: 1.高速油马达 2.一级闭式齿轮传动 3.棘轮停止器4.输出小齿轮 5.开式大齿轮 6.卷筒 7.钢丝绳 8.吊钩图3.1 起升机构简图液压马达的转速通过减速机传递给卷筒,驱动卷筒旋转,吊钩升降,继而实现提升或放下重物。卷筒的正反方向转动通过改变马达的旋转方向实现,而运行机构的停止或使货物处于悬吊状态是依靠棘轮停止器来实现的。3.2起升机构基本参数计算设定起升参数:额定起重量 Q=6300Kg=63000N起升速度 V升15m/min起升高度 h=11.5m使用场合和工作要求:中小吨位,行驶速度高,机动性好,可根据工作需要变更工作地点,投入使用时间短,结构简单。 3.2.1起升速度 由已知得V升15m/min 3.2.2钢丝绳速度V绳V升 (3.1) a滑轮组倍率,取4 V绳60 m/min 3.2.3卷筒速度(按缠绕时第三层计算):n卷V绳(D+d) (3.2)=112.4 r/minD卷筒直径 D钢丝绳直径 3.2.4初步选定减速比i26.69,则马达转速n马n卷i112.426.693000 r/min 3.2.5卷筒扭矩(按最大计算)M卷SD6d2卷 (3.3) S钢丝绳单绳拉力卷卷筒的效率0.98M卷=12820.5(160+610)10-320.981685 Nm 3.2.6马达扭矩M马=M卷(i) (3.4)=卷轴承3开齿闭齿 卷 卷筒效率轴承轴承传动效率开齿开式齿轮传动效率闭齿闭式齿轮传动效率=0.980.9930.940.99M=78.3Nm由马达转速、扭矩选用马达M-MFB20-US排量qm=32ml/r转速 100r/min3200r/min最大输出扭矩 86N/min 3.2.7油泵的容量Q= (3.5)n马 马达转速q 马达排量马容马达容积效率Q=65937.5 ml/min 3.2.8重物提升功率N重=V升Q起=1563006.86010.7kw 3.2.9油泵驱动功率N泵=N重 (3.6)=卷轮组减马总泵总卷 卷筒效率 轮组滑轮组效率轮 导向轮效率减 减速机效率马总马达总效率泵总 油泵总效率=0.980.950.960.940.870.80.585N泵= 18.31 kw 3.2.10发动机转速 n发=2600r/min 3.2.11泵的排量q=27.27 ml/rQ 油泵容量65937.5ml/min容 容积效率0.93由泵的排量、驱动功率选用: 泵 CB-B-32排量 qm=32ml/r3.3钢丝绳的设计钢丝绳是随车起重机的重要零件之一。它具有强度高、自重轻、运行平稳、弹性较好,极少骤然断裂等优点。因此被广泛用于起升机构、变幅机构,也用于牵引及回转机构中。 3.3.1钢丝绳结构形式的选择钢丝绳根据不同的分法有多种具体种类。其中,按钢丝捻成股和股捻成绳的方向分为:同向捻它是指丝在股中的捻向与股在绳中的捻向相同。这种绳挠性好、表面光滑、钢丝绳磨损小,但它有自行扭转和松散的特点,当自由悬挂重物在绳索一端时,会使重物在空中打转,所以起升机构中不宜采用。交互捻它的特点是丝在股中的捻向与股在绳中的捻向相反,使绳和股自行松散的趋势相反,互相抵消,克服了同向捻绳的缺点。混合捻这种绳是由两种相反捻向的股捻成,即一半同向捻,一半交互捻,此种绳制造工艺复杂,很少采用。根据钢丝绳的构造,结合随车起重机的使用条件和要求(如挠性,耐磨性,抗高温,抗横向拉力和防腐蚀性等),选择中间有合成纤维芯、交互捻钢丝绳。 3.3.2钢丝绳直径的计算 下面用C值法选择钢丝绳的直径,即根据钢丝绳所受的最大工作静拉力和钢丝绳的抗拉强度来确定钢丝绳的直径。 d = c (3.7)式中,d钢丝绳最小直径(mm) C选择系数,它的取值与机构工作级别和钢丝绳抗拉强度有关S钢丝绳最大工作静拉力(N),算得为12820.5N 计算cc= (3.8)式中, d钢丝绳最小直径(mm) c选择系数。它的取值与机构工作级别和钢丝绳抗拉强度有关Smax钢丝绳最大工作静拉力(N),算得为12820.5Nw钢丝绳充满系数,为绳断面积与毛面积之比,为0.46n安全系数 由工作级别(M4)选取4.5 k钢丝绳绕制折减系数,选0.82 b钢丝绳的抗拉强度,选1850MPa c = c=0.0906 计算s s = (3.9)s最大单绳拉力 (N)Q起升重量,63000Na滑轮组倍率,4滑轮组效率,0.975 得 s=12820.5N 计算d d = 0.090610.26mm查标准圆整选取:钢丝绳69370-11-1850-特-光-右交GB1102-74 钢丝绳在使用时需要与其他承载零件连接以传递载荷。本设计采用楔形套筒法,查取选用:楔 11#GB5973-86 HT200楔套 11#GB5973-86 ZG200楔形接头 11#GB5973-86 ZG270-500 3.3.3钢丝绳使用注意 要延长钢丝绳的寿命,在设计与使用中应考虑以下因素:A 提高安全系统n,可降低钢丝绳的应力;B 选用较大的弯曲比(卷筒或滑轮直径比钢丝绳直径),使钢丝绳避免过分地弯曲,以减少钢丝绳的弯曲应力。但也不能太大,以免使整个机构尺寸增大;C 卷筒与滑轮的材料硬度要适中,硬度过高或过低都会影响钢丝绳寿命;D 减小钢丝绳的弯折次数,即不要使钢丝绳通过太多的滑轮(选用滑轮型式与倍率时予以考虑),尤其要避免反向弯折次数,因为反向弯折的破坏作用比同向弯折大,会降低钢丝绳的寿命;E 钢丝绳的维护保养,应定期润滑防止锈蚀,成卷钢丝绳开卷时应避免打结扭曲,切断时应有防止绳股松散的措施。3.4吊钩的设计 3.4.1选材吊钩组通常由钩头、吊钩螺母、推力轴承、横梁、滑轮和拉板等零件组成。吊钩经常受货载冲击,为保证吊钩工作的安全性,尽量避免人身及设备事故,故应要求吊钩无突然断裂的危险,重量要尽量轻,有足够的强度,本次设计中采用DG20Mn,并主要针对横梁进行设计计算。 3.4.2构造采用锻造的单钩,制造与使用方便,梯形断面,受力情况合理。选取钩号LYD6-MGB10051.5强度等级M6。 3.4.3吊钩挂架采用长型号钩组,吊钩支承在单独的滑轮轴上。为了便于工作,吊钩应能绕垂直轴线和水平轴线旋律,为此吊钩螺母与横梁之间采用止推轴承,吊钩尾部的螺母压在其上。吊钩横梁的轴端与定轴挡板相配处形成环形槽,容许横梁转动。推力球轴承选:GB301-84.8310校核: C0=S0P0C0a (3.10)S0 安全系数,取2P0 对a=90的推力轴承P0a=Q=63000NC0a为158KNC0=263000=126 KNC0a =158KN 合格 3.4.4横梁只受弯矩,不受转矩的心轴,采用45钢R=31500 NMc=Ra=31500=23310 NmW=其中,= =0.4167W= (10.41674)=164449= = =112.5 N/mm275 N/mm 合格h=30mm ,35 N/mmb=35.71mm 取40mm3.5卷筒的设计 卷筒是在起升机构中用来卷绕绳索并传递动力的转动件。 3.5.1卷筒的种类的选择卷筒按绕绳的层次分为单层绕卷筒和多层绕卷筒。单层绕卷筒表面通常切出螺旋槽,钢丝绳依次卷绕在槽内,使绳索与卷筒接触面积增大,单位压力降低。因为绳槽节距大于钢丝绳直径,所以避免了钢丝绳之间的相互摩擦,从而延长了钢丝绳的使用寿命。多层绕卷筒用于起升高度很大,而卷筒长度又受限制的情况,如汽车起重机。它的主要缺点是内层钢丝绳受到外层钢丝绳的挤压,在卷绕过程中相邻绳圈之间有摩擦,使绳索寿命降低。此外,在绳索拉力不变时,载荷力矩随卷筒上绳索层数的不同而变化,造成载荷力矩不稳定。为改善钢丝绳在卷筒上的接触状态,提高绳索的寿命,采用切螺旋槽的多层绕卷筒。起重机大多采用多层绕卷筒,其容绳量大。随着起升高度的增加。起升机构中卷筒的绕绳量相应增加。采用尺寸较小的多层绕卷筒对小机构尺寸是很有利的。其表面做成螺旋绳槽,两边有侧板以防钢丝脱出,二级减速大齿轮与卷旋绳槽,两边有侧板以防钢丝绳脱出,二级减速大齿轮与卷筒连接在一起。 3.5.2卷筒的主要尺寸的确定卷筒直径D 卷筒直径的大小影响钢丝绳的弯曲程度。为确保钢丝绳的寿命,卷筒直径不能太小。按起重机设计规范规定,卷筒的最小卷绕直径: Domin = hd (mm) (3.11) =1610 =160mm 卷筒的槽底直径(即卷筒名义直径)D为: D Domin - d = (h-1)d (mm) =150mm 式中,D卷筒槽底直径(mm) Domin按钢丝绳中心计算的卷筒最小卷绕直径(mm) H与机构工作级别和钢丝绳有关的系数,查得为16 d钢丝绳直径(mm),10mm 算得:卷筒名义直径 D= 160mm 卷筒长度LL=1.1 (3.12)n卷绕层数N=5a滑轮组倍率a=4D卷筒直径mmH起升高度10md钢丝绳直径10mmL=1.1=133.45mm卷筒厚度本卷筒为钢卷筒ZG230-450,可由经验公式确定d,考虑到工艺要求,取15mm。图3.2 卷筒示意图卷筒强度校核最大拉力为Smax的钢丝绳绕上卷筒后,把卷筒箍紧,使卷筒产生压缩、弯曲和扭转应力,其中压缩应力最大,当L3D时,弯曲和扭转的合成应力不超过压缩应力的30%,因此弯曲和扭转应力可忽略。=A (3.13)A原与卷筒层数有关的系数,取2S钢丝绳最大拉力12820.5NP卷筒节距11.5mm卷筒厚度15mmy许用压应力=,其中s=230N/mm2y=153 N/mm21=2149 N/mm2 1y 合格3.6滑轮组的设计 滑轮组是改变力和速度的滑轮、绳索系统。它一般作为起升机构的一个组成部分,但也可以单独作为起重装置使用。 3.6.1滑轮组的种类选用 滑轮组按其构造型式可分为单联滑轮组和双联滑轮组两种。 单联滑轮组的特点是绕入卷筒的钢丝绳为一根,其构造简单,重量轻。 双联滑轮组的特点是绕入卷筒的绳索是两根。它相当于两个相同单联滑轮组的组合装置。此设计中,采用HT150,工艺性好,易于加工、价廉,对钢丝绳寿命有利。采用单联滑轮组,它结合导向滑轮使用,这样可以用较小的拉力吊起较重的物品。3.7减速器的设计起升结构的减速器传动采用一级悬挂闭式减速器与一级开式齿轮传动相结合。为了减小尺寸、节省材料、延长齿轮寿命,本设计采用硬齿面。 3.7.1总传动比及其分配总传动比已知马达转速及卷筒转速,所以总传动比为i=26.69传动比分配传动比分配的合理,传动系统结构紧凑、重量轻、成本低,润滑条件好。由i1=(1.31.4)i2 取 i1=1.3i2 ,得: i15.89 i24.531 3.7.2传动装置的运动参数计算从减速器的高速轴开始各轴命名为轴、轴、轴。 各轴转速计算第轴转速 =3000r/min第轴转速 =509 r/min第轴转速 =112.3 r/min 各轴功率计算马达功率:19.04 Kw第轴功率: P=P马轴承=19.040.99=18.85 Kw第轴功率: P=P闭齿=18.850.990.99=18.47 Kw第轴功率: P=P开齿轴承卷轴承=18.470.960.990.990.975=16.94 Kw 各轴扭矩计算第轴扭矩:T=9.55106=9. 55106=60006 Nmm第轴扭矩:T=9.55106=9.55106= 346539 Nmm第轴扭矩:T=9.55106=9.55106=1440579 Nmm 3.7.3齿轮设计 级齿轮传动设计 齿轮材料、热处理、齿面硬度、精度等级及齿的选用本设计采用硬齿面,采用轮齿弯曲疲劳强度进行设计计算,再进行接触疲劳强度验算。由于配对小齿轮齿根薄弱,弯曲应力也较大,且应力循环次数多,所以小齿轮的强度比大齿轮的硬度高些。小齿轮20CrMnTi 渗碳淬火大齿轮40Cr 表面淬火由于采用淬火,齿轮变形小,不易摩削,所以采用8级精度。小齿轮数Z1在推荐值2040中选取Z1 =23大齿轮数Z2:Z2=Z1i=235.89=135齿数比=5.87传动比误差= =0.00340.05 合格 齿根弯曲疲劳强度设计计算m (3.14)m模数T1小轮转矩60006 Nmmd齿宽系数查表得0.5K载荷系数K=KAKKK使用系数查表得1动截荷系数,查表估为1.14齿向载荷分布系数,查表为1.13K齿间载荷分配系数,查表为1.05则载荷初值 Kt=11.141.131.05=1.353应力修正系数,查图得 =1.56;=1.82齿形系数,查图得: YFa1=2.78;YFa2=2.18重合度由式=1.88-3.2(1/Z1+1/Z2) =1.88-3.2(+) =1.718=0.25+0.75/ =0.25+=0.687= (3.15)弯曲疲劳极限查图得,双向传动乘以0.7=9200.7=644Mpa=7600.7=532Mpa弯曲最小安全系数,为1.4YST试验齿轮应力修正系数,为2YN弯曲寿命系数 按每天工作8小时,每年300天,预期寿命10年计算:N1=60n1j =6030001103008 =4.32109N2= = 4.321095.87 = 7.36108 YN1=YN2=1查图得:=21=920Mpa=21=760Mpa则 =0.0047=0.0052小齿轮的大,按小齿轮估算:查表得:第一系列圆整考虑到传递动力的模数一般大于1.52, 取m=2mm,d=mz=223=46mm。 验算齿面接触疲劳强度H=ZHZZE小轮圆周速率:V=7.22 m/sKv动载荷系数,1.15 由 Z1100= =1.661 K载荷系数 K= =1.365ZH节点区域系数,查图得2.4 Z重合度系数 Z=0.872大齿轮齿宽 b=dd1=0.546=23mm为了保证足够的齿宽接触,补偿轴向安装误差,大齿轮齿宽 b1=b+(510)=30mmZE弹性系数,查表得195 N/mm2H许用接触应力 H=HlimZNZW/SHlimZW硬化系数均匀硬齿面,为1SHlim接触最小安全系数,为1Hlim接触疲劳极限,查图得: Hlim1=1480MpaHlim2=1200MpaH1= =1480MpaH2= =1200MpaH=2.41950.872=810 Mpa1200Mpa合格 尺寸计算(主要几何尺寸)小轮分度圆直径 d1=mZ1=223=46mm大轮分度圆直径 d=mZ=2135=270mm根圆直径 df1=d12.5m=462.52=41mmdf2=d12.5m=2702.52=265mm中心距 a = (d1+d2)=(46+270)=158mm 级齿轮传动设计 齿轮材料、热处理、齿面硬度、精度等级及齿数本设计采用硬齿面小齿轮40Cr 调质及表面淬火大齿轮45钢 调质及表面淬火由于采用淬火,轮齿变形小,不易摩削,所以采用8级精度。小轮齿数Z1在推荐值2040中选取25大齿轮数: Z2=Z1i=254.531=113.275113齿数比: =Z2Z1= =4.52传动比误差: = =0.00240.05 合格 齿根弯曲疲劳强度设计计算m (3.16)T2小轮转矩,346539 Nmmd齿宽系数,查表得0.4K载荷系数 K=KAKKKKA使用系数,查表得1K动载荷系数,初估其值为1.12K齿向载荷分布系数,查图得为1.13K齿向载荷分配系数,查图得为1.04则载荷初值Kt=11.121.131.14=1.443Y应力修正系数,查图Ysa1=1.56,Ysa2=1.84Y齿形系数,查图Y1=2.75,Y2=2.18Y重合度a=1.883.2(1Z1+1Z2)=1.883.2(125+1113) =1.724Y=0.25+0.75a=0.25+ =0.685=SYstYn弯曲疲劳极限查图并且双向传动乘以0.71=7600.7=5322=7400.7=518S弯曲最小安全系数,1.4Yst试验齿轮应力修正系数,2Yn弯曲寿命系数,按每天工作8小时,每年300天,预期寿命10年N1=60n1jLn=605091103008=7.33108N2=N1=7.331084.52 =1.62108查图得:Fp1= 21=760 MpaFP2= 21=740 Mpa则 =0.00564 小齿轮的大,按小齿轮估算:按表第一系列圆整,取m=3,d=mz=325=75mm 验算齿面接触疲劳强度H=ZHZZE (3.17)小轮圆周速度:V=1.998 m/sKv动载荷系数,查表得1.12VZ100=1.99825100=0.4995 K动载系数 K= =1.316M3mmZH节点区域系数,查图得2.5Z重合度系数 Z=0.871大齿轮齿宽b=dd1=0.475=30mm为了保证足够的齿宽接触,补偿轴向安装误差,小齿轮齿宽 b=b+(510)=37mmZE弹性系数,查表得195 N/mm2 H许用接触应力 H=ZnZw/S (3.18)ZW硬化系数,均为硬齿面,为1SHlim接触最小安全系数,为1Hlim接触疲劳极限Hlim1=1200MpaHlim2=1150MpaH1= =1480 MpaH2= =1480 MpaH=2.51950.871=982 Mpa1200 Mpa 尺寸计算(主要几何尺寸)小轮分度圆直径 d1=mZ1=325=75mm大轮分度圆直径 d2=mZ2=3113=339mm根圆直径 df1=d12.5m=752.53=67.5mmdf2=d22.5m=3392.53=331.5mm顶圆直径 da1=d1+2m=75+23=81mmda2=d2+2m=339+23=345mm中心距 a= (d+d)= (75+339)=207mm 图3.4 大齿轮 3.7.4棘轮设计 为了防止逆转,本设计在齿轮轴上安装棘轮停止器。棘轮的齿形已经标准化,周节t根据齿顶圆来考虑,步数越多,冲击越小,但尺寸越大。设计齿形时,要保证棘爪啮合性能可靠,通常将齿轮工作齿面做成与棘轮半径成(15%20%)的夹角,本设计取=180。棘轮的材料选为Q235,齿数取为20。 棘轮模数按齿受弯曲计算确定m (3.19)M所传递的力矩,346539 NmmCC= ,为12,取1.5B棘轮的宽度 w棘轮的许用弯曲应力,100N/mm2m 取10mm 棘轮模数按齿受挤压进行验算 (3.20)p许用单位线压力35N/m2; 强度满足要求 3.7.5轴的设计从高速到低速各轴命名为轴、轴、轴。 3.7.5.1轴的设计 轴材料由于做成齿轮轴,材料与小齿轮相同20CrMnTi 渗碳淬火 作用在齿轮上的力T1小轮转矩60006 Nmm齿轮分度圆直径 d1=mZ1=223=46mm齿轮受力如下:圆周力 Ft1=2Td1=26000646=2609N=Ft2 径向力 F=1038N 初步估算轴的直径最小值径dmin由式9-21计算并加大30%(考虑键槽的影响)即dmin=1.03AA系数,取值范围:10798,取100P18.85 Kwn3000r/mindmin=1.03100=19.01mm 确定轴各段直径和长度段:马达的输出轴和段通过键相连,马达的输出轴直径为25,所以取 L1=50mm d1=40mm段:定位轴 L2=3mm d2=44mm段:轴 L3=26mm d3=36mm段:小齿轮 L4=28mm d4=46mm段:右轴承定位 L5=13mm d5=36mm段:轴承定位的地方 L6=16mm d6=30mm 绘制轴的弯矩和扭矩图(3.5)计算轴承反力H平面: RAH=FrlL2(L+L)=10383571=512NRBH=FrlRAH=1038512=526NV平面: RAV=FL2(L+L)=26093571=1286N RBV= FRAV =26091286=1323N 齿宽中点弯矩 图3.5 H平面: MH=RAHl1=51236=18432NmmV平面: MV=RAVl1=128636=46296Nmm合成弯距M= =49830Nmm按弯矩合成强度校核轴的强度,当量弯距Me=M合成弯矩, 49830Nmm考虑到弯矩大小有变化取0.6Me= =61476Nmme=Me/W (3.21) W=0.1d3=0.1=9734则 e=6.32 N/mm2e=70 N/mm2 安全查表取 20CrMnTi渗碳淬火、回火查表取 转动轴以-1为许用应力6校核预选左轴承为 208 Cr=22.8KN 右轴承为 206 Cr=36.2KN RA= =1384NRB= =1424N 寿命计算Lh= (3.22)ft系数 (工作温度120取1fp系数 中等冲击,取1.5指数 对球轴承=3LhA=106/(603000)(122800)/(1.51384)3=7360h LhB=106/(603000)(136200)/(1.51424)3=27043h 键的校核马达和小齿轮轴上的键,由马达型号决定:键B825,冲击载荷P=54.86 N/mm2P=90N/mm2 3.7.5.2轴II的设计 轴材料轴II与二级转动小齿轮的材料相同, 40Cr 调质及表面淬火 作用在齿轮2上的力转矩T2=346539Nmm由作用在齿轮I上的力得圆周力Ft2=2T2d2=2346539270=2567N径向力Fr2=1038N 作用在齿轮3上的力齿轮分度圆直径 d3=mZ3=325=75mm齿轮受力如下: 圆周力 Ft3=2T/d3=2346539/75=9241N=Ft4径向力 Fr3= Ft3tga=9241tg200=3362N 初步估算轴的直径最小直径dmin:即 dmin= (3.23)A10798,取102dmin=102=33.77mm 确定轴各段直径和长度段:根据dmin圆整,并考虑到轴承的装配 取d1=38mm段:上面装有挡盘、棘轮、磨擦片,为使轴承定位 取d2=45mm段:为使挡盘定位,便于安装大齿轮II 取d3=56mm段:左轴承定位,且大齿轮与箱体应有一段距离 取d4=89mm段:轴承安装的地方 取d5=80mm段:小齿轮III外径较小 取d6=60mm6绘制轴的弯矩和扭矩图3.6Fr3Ft3RBHRAHL1=63.5L2=38.5L3=53Fr3RAVRBVV平面 图3.6 计算轴承反力H平面: RAH= = =6168N RBH= RAHFr3Fr2 =616833621038=1768NV平面: RAV= = =13814N RBV=Ft2+RAVFt3 =2567138149241=7140N 求大齿宽中点弯矩H平面: M大H=RAHl2Fr3(l1+l2)=616838.53362(63.5+38.5)=105456 NmmV平面: M大V=RBVl3=714053=378420 Nmm合成弯矩:M =392839 Nmm 求轴承处弯矩H平面: MAH=Fr3l1=336263.5=213487 NmmV平面: MAV= Ft3l1=924163.5=586803 Nmm合成弯矩:MA= =624431 Nmm 按弯矩合成强度校核轴的强度,当量弯距Me= (3.24)M为合成弯矩a:考虑到弯矩大小有变化取0.6Me大=444471 NmmMeA=658138 Nmm查表 40Cr 表面淬火查表 转动轴以b1为许用应力, e=70N/mm2由式9-3 e=W=0.1d3=0.1563 则e大=444471/(0.1563)=25.31 N/mm2e=70N/mm2安全 eA=658138/(0.1803)=12.85 N/mm2e=70N/mm2 安全 精确校核轴的强度 轴的细部结构设计圆角半径:各轴肩处圆角半径均采用r=2.5mm,既满足定位面接触高度h23mm的要求,又小于孔的倒角的要求。键:棘轮的转盘与轴承之间有双键连接, 选取键1425 GB1095-79选择危险剖面:大齿轮外既有轴肩又有螺纹,螺纹为 M564L 中径d2=53.4mm 计算危险剖面工作应力a、m、a、m弯矩 M=M大(l2)/ l2 (3.25)=444471=323251 N/mm抗弯剖面模量W与抗扭模量WTW=d3/32=53.4023/32=14951WT=d3/16=53.4023/16=29902 弯曲应力: =21.62 N/mm2扭转应力: =T/WT=11.59 N/mm2弯曲应力幅: a=21.62 N/mm2曲平均应力: m=0扭转应力幅a和平均应力幅m相等 a =m=5.795 N/mm2 确定轴材料机械性能1、1、查表9-1 弯曲疲劳极限1=350 N/mm2剪切疲劳极限1合金钢材料的弯曲应力、扭转应力特性系数=0.5 =0.50.25 =0.125 确定综合影响系数K和由式1-12 K=k/()K=k/()其中,k=2.11k=1.52查图得轴肩角处有效应力集中系数K和K由 B=750N/mm2 得圆角处查表得配合处k/和k和根据d、B配合处查图尺寸系数=0.72,=0.85,由d=56mm,查图得表面状况系数=0.86,=0.86由B=750N/mm2,表面加工方法为精车,则综合影响系数KK 圆角处KK 配合处 计算安全系数S由式9-4 S=S=(KN-1)/(K+m)= =3.52S=(KN-1)/(K+m)=10.31 S=3.33S 安全 轴承校核预选左轴承为32213E,右轴承为32208E RA=15128NRB=7356N 寿命计算Lh=ft作温度1200fp2 中等冲击寿命指数10/3Cr=102kN,Cr=51.5kNLhA=7215hLhB=14837h 键的校核挡盘处双键B1425 GB1095-79,p=90N/mm2冲击载荷p=87.39406N/mm22max=447.7N/mm2474N/mm24.3变幅油缸的选用 4.3.1变幅油缸推力的计算 式中,缸推力(N) 载荷63000N 臂架自重载荷2000N 作用在起重臂架上的风载荷200N 作用在货物上的风载荷150N 起升臂架长度3890mm 臂架重心到下铰点的距离2100mm 油缸活塞杆铰点到臂架下铰点的距离240mm 起升钢丝绳的拉力12820N 起升钢丝绳到下铰点的垂直距离10mm 起升臂架的仰角() 变幅油缸轴线和水平线的夹角75算得 ()=1900N 4.3.2变幅油缸缸径的计算 (m) 带入得D153mm,取160mm 第5章 回转结构的设计5.1回转支承的选用 5.1.1简介本回转机构采用液压马达驱动。回转机构由回转支承装置和回转驱动装置两部分组成。前者将起重机的回转部分支承在固定部分上,后者驱动回转部分相对于固定部分回转。回转支承装置简称回转支承,它保证起重机回转部分作用于它的垂直力、水平力和倾覆力矩。本设计采用滚动轴承式回转支承装置,起重机回转部分固定在大轴承的固定座圈上,而大轴承的固定座圈则与底架的顶面相固定。采用单排四点接触式回转支承,它由两个座圈组成,结构紧凑、重量轻、高度尺寸小,内外座圈上的滚道是两个对称的圆弧面,钢球与和倾弧面滚道四点接触,能同时承受轴向力、径向力和倾覆力矩。由于低速大扭矩液压马达成本高,使用可靠性不如高速液压马达,采用高速液压马达也可以采用结构紧凑、传动比大的蜗轮转动。因此本设计采用:马达蜗轮、蜗杆减速器齿轮 转支承。液压驱动的小起重量起重机,通过液压回路和换向阀的合适机能,可以使回转机构不装制动器,同时保证回转部分在任意位置上停住,并避免冲击。 5.1.2载荷计算 垂直载荷Gp=KQ+Gb+G1K超载系数,1.1Q起重量取起重力矩最大时为6300 kgGb主起重臂重量410 kgG1上车不回转其他部分的重量G1=290kg则: GP=1.12500+410+290=3450kg水平载荷:因为水平载荷H是由风吹在生物上的力W1,风吹在起重机上的力W1,重物的离心力P1,回转支承的啮合力Pr所组成。由于水平力达不到GP的10%,按H=10% GP=345kg计算。 弯矩M(倾覆力矩)M=1.2QR+ GbLbG1G1 =1.22.55.48+0.411.20.290.0816.91tm其中:Lb主臂重心到回转中心线距离 Lb=LwC1=1.40.2=1.2mLW主臂重心到主臂后铰点距离1.4m主臂仰角0C1转中心到吊臂后铰点的距离0.20mL上上车不回转部分的重量重心到回转中心线距离0.08m 偏心距为e=M/GP=4.9m 考虑风力时最大工作载荷GP=Q+Gb+G1=2500+410+290=3200kgM=Qr+ GbLb+HhG1L1=2.55.48+0.411.2+0.3456.50.290.08=16.41tm 静态: Fa=1.253.45M=1.2516.91动态: Fa=1.553.2M=1.5516.41由起重机设计手册图2-5-12查得型号为012.30.630 Z=94,m=8调质后齿轮圆周力F=8.3104N 5.1.3阻力矩计算 回转支承装置的摩擦阻力矩力计算MfM1=NUDo/ZDo:回转支承装置轨道中心直径Do=0.631mN=2.828GPeKe/DO=2.82834504.91.2/0.631=90917.3kgMf=90917.30.010.631/2=2868.4Nm 回转平台倾斜引起的阻力矩Ms=Qrsina=2.55.48sin3=0.717tm=7170Nm 惯性回转阻力矩Mp=GbR2/3g+4(G1L12/3g) =0.415.482/(39.8)+40.290.182(39.8)= 4844.7Nm t-起动时间5s 风压引起的回转阻力矩Mn=qu(1.2AbR1.2A1L1)Qu-风压值Qu=50N/m2Ab-吊臂迎风面积0.6A1-回转部分迎风面积0.3m2L1-回转部分形心离回转中心的距离0.18m2Mn=15(1.20.65.481.20.30.18) =582.12Nm 回转时最大阻力矩MSW=Mf+Ms+Mp+Mn=2868.4+7170+4844.7+582.12=15465Nm6额定工况F的回转阻力矩当不计风力,惯性阻力矩和倾斜力矩按70%计算:M额=Mf+(Ms+Mp)70% =2868.4+(7170+4844.7)70%=11279Nm 5.1.4校核回转支承调质后齿轮所受圆周力为8.3104N 本设计中: F=11279103/(2948) =0.751048.3104合格 5.1.5回转减速机输出扭矩选用回转减速机速比 i= 40输出小齿轮 Z=17回转支承齿数 Z=94 回转机构输出扭矩M回=M额/(Z1/Z2)=11279/(94/17)=2039.8Nm 回转马达的输出扭矩M马=M回/i=2039.8/40=50.995Nm 回转马达的输出转速n马=n转Z1/Z240=394/1740=663.5r/min选择马达MFB10最高工作压力20.7Mpa最大输出扭矩64Nm 工作压力P=22M马/(mq马)m马达容积效率0.92q马马达排量P=2250.995/(0.9221.1)=16.5Mpa加上背压10N/cm2P=16.5+10=17.5Mpa 5.2回转减速机的选用5.2. 原动机为发动机,每日工作8小时,工作机构为转台,属中等冲击载荷 由表查得f1=1.255.2.2每小时起重次数为10次,每次运转时间4分钟由表查得f2=15.2.3小时负率Jc=(小时负荷工作的时间/60)100% =40/60100% =67%由表查得f3=0.895.2.4工作环境温度为30 由表查得f4=1.145.2.5减速机型号Cws 由表查得f5=15.2.6风扇冷却 由表查得f6=1.55.2.7按机械强度和热极限强度公式计算输出转矩值T2J=T2f1f2=2039.81.251=2549NmT2J=T2f3f4f5f6=2039.80.951.1411.5=2209Nm计算

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号