泵体(II)零件机械加工工艺及铣底面夹具设计【优秀课程毕业设计含7张CAD图纸+带过程工序卡片+任务书+开题报告+文献综述+外文翻译】-jjsj26-1

泵体(II)零件机械加工工艺及铣底面夹具设计

摘 要

本文是对泵体零件加工应用及加工的工艺性分析,此外还对铣削泵体底面工序的加工设计了专用铣床夹具。

在机床上加工工件时,为了保证加工精度,必须正确安装工件,使其相对机床切削成形运动和刀具占有正确的位置,这一过程称为“定位”。为了不因受切削力、惯性力、重力等外力作用而破坏工件已定的正确位置,还必须对其施加一定的夹紧力,这一过程称为“夹紧”。定位和夹紧的全过程称为“安装”。在机床上用来完成工件安装任务的重要工艺装备,就是各类夹具中应用最为广泛的“机床夹具”。

机床夹具的种类很多,但广泛用于批量生产,专为某工件加工工序服务的专用夹具,需要各制造厂根据工件加工工艺自行设计制造。因此,专用夹具的设计是一项重要生产准备工作,每一个从事加工工艺的工装设计人员,都应该掌握有关夹具设计的基础知识。

关键词 泵体 加工工艺 专用夹具 铣床夹具

Abstract

This article is to pump parts processing, application and processing technology analysis, in addition, the milling pump body bottom process processing design special milling machine clamp.

When machining workpieces on a machine tool, the workpiece must be correctly installed to ensure the machining accuracy, so that it is in the correct position relative to the cutting, forming, movement and cutting tools of the machine tool. This process is called "positioning"". In order not to be affected by the cutting force, inertia force, gravity and other external forces and damage the workpiece has been set in the correct position, it must also impose a certain clamping force, this process is called "clamping."". The whole process of positioning and clamping is called "installation"". In the machine tool used to complete the task of the installation of important process equipment, is the most widely used in all types of fixture "machine tool" fixture".

There are many kinds of machine tool clamps, but they are widely used in mass production, and special clamps for the processing of a workpiece need to be designed and manufactured by the manufacturer according to the processing technology of the workpiece. Therefore, the design of special fixture is an important production preparation work, each engaged in the processing of tooling designers, should grasp the basic knowledge of fixture design.

Keywords pump body; processing technology; special clamp; milling machine clamp;

目 录

摘 要 1

Abstract 2

第1章 绪论 5

1.1 机械加工工艺概述 5

1.2 机械加工工艺流程 5

1.3 机床夹具概述 6

1.4 机床夹具的发展趋势 7

第2章 工艺规程设计 9

2.1 零件的分析 9

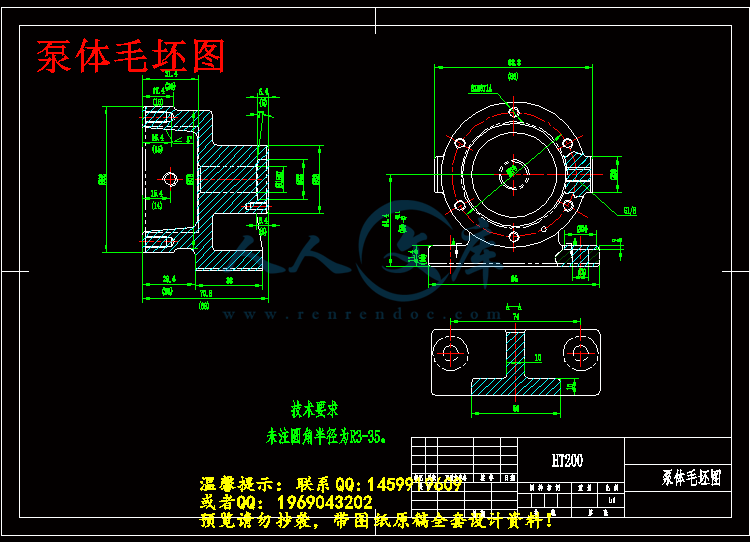

2.2 毛坏的选择 10

2.3 加工工艺过程 10

2.4 确定各表面加工方案 10

2.5 确定定位基准 11

2.6 工艺路线的拟定 12

2.7 拟定工艺路线 14

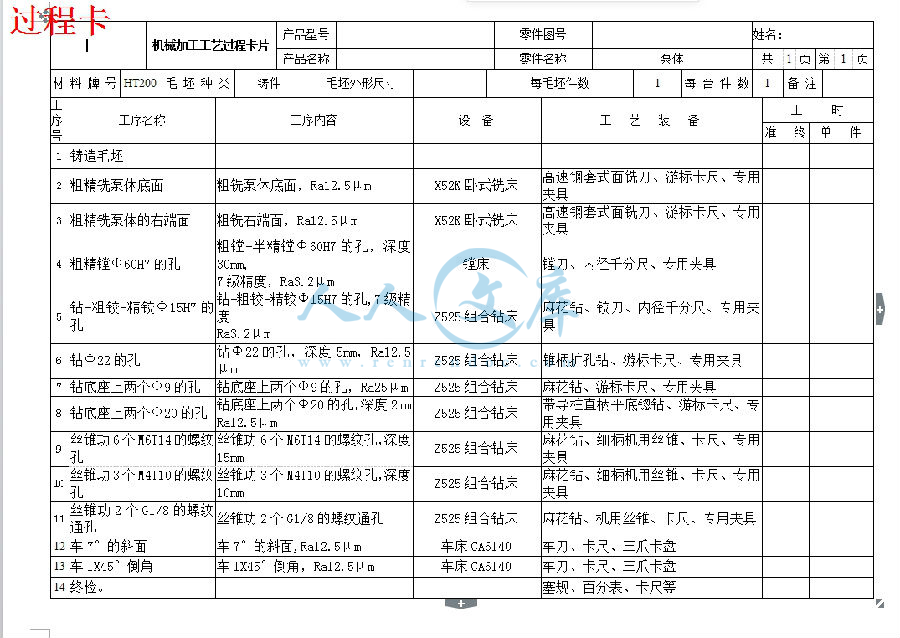

工序1:铸造毛坯 16

工序2:粗精铣泵体底面 16

工序3:粗精铣泵体的右端面 16

工序4:粗精镗Φ60H7的孔 16

工序5:钻-粗铰-精铰Φ15H7的孔 16

工序6:钻Φ22的孔 16

工序7:钻底座上两个Φ9的孔 16

工序8:钻底座上两个Φ20的孔 16

工序9:丝锥功6个M6T14的螺纹孔 16

工序10:丝锥功3个M4T10的螺纹孔 16

工序11:丝锥功2个G1/8的螺纹通孔 16

工序12:车7°的斜面 16

工序13:车1X45°倒角 16

工序14:终检。 16

2.8机械加工余量及毛坯尺寸的确定 16

2.9工序设计 17

第3章 切削用量及工时的确定 19

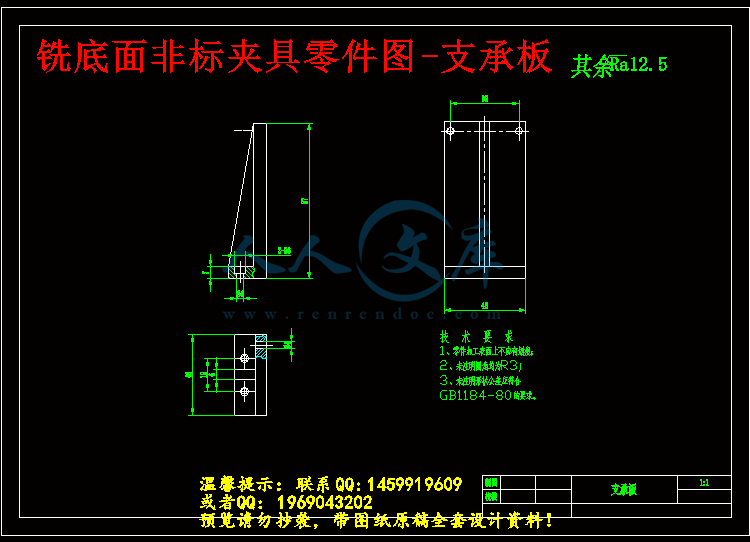

第4章 专用铣床夹具设计 - 31 -

4.1 问题的提出 - 31 -

4.2 夹具设计 - 31 -

致 谢 - 36 -

参考文献 - 37 -

【详情如下】【需要咨询购买全套设计请加QQ1459919609】.bat

原创性声明.doc

参考部分

参考部分.zip

外文翻译.docx

封面.docx

工作周志.doc

成绩单.doc

文件清单.txt

机械加工工序卡10--攻丝.doc

机械加工工序卡11--攻丝.doc

机械加工工序卡12--车面.doc

机械加工工序卡13--倒角.doc

机械加工工序卡2--铣面.doc

机械加工工序卡3--铣面.doc

机械加工工序卡4--镗孔.doc

机械加工工序卡5--钻扩铰孔.doc

机械加工工序卡6--钻孔.doc

机械加工工序卡7--钻孔.doc

机械加工工序卡8--钻孔.doc

机械加工工序卡9--攻丝.doc

机械加工工艺卡.doc

泵体2零件图.dwg

泵体毛坯图.dwg

泵体(II)零件机械加工工艺及铣底面夹具设计.docx

泵体(II)零件机械加工工艺及铣底面夹具设计任务书.docx

泵体(II)零件机械加工工艺及铣底面夹具设计开题报告.doc

泵体(II)零件机械加工工艺及铣底面夹具设计文献综述.DOC

铣底面夹具体.dwg

铣底面夹具装配图.dwg

铣底面非标夹具零件图-V型块.dwg

铣底面非标夹具零件图-对刀块.dwg

铣底面非标夹具零件图-支承板.dwg

川公网安备: 51019002004831号

川公网安备: 51019002004831号