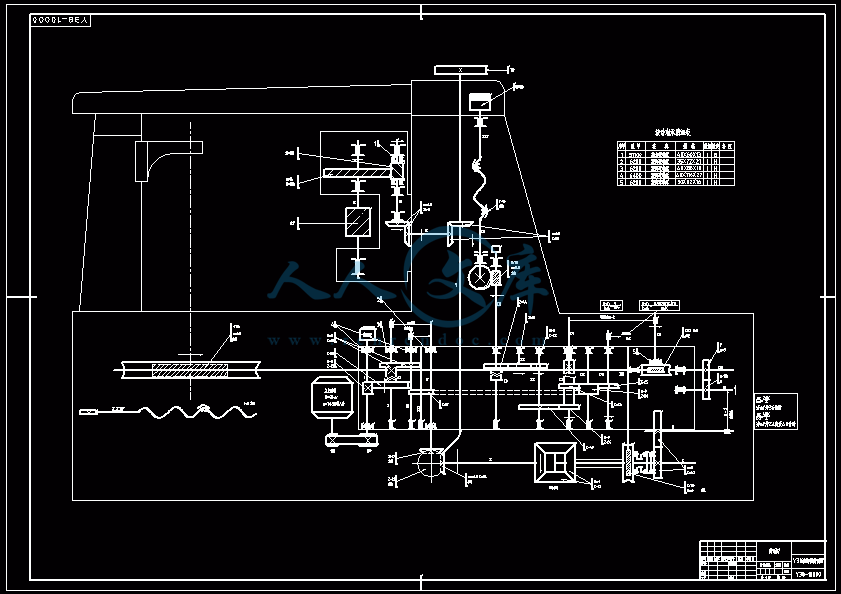

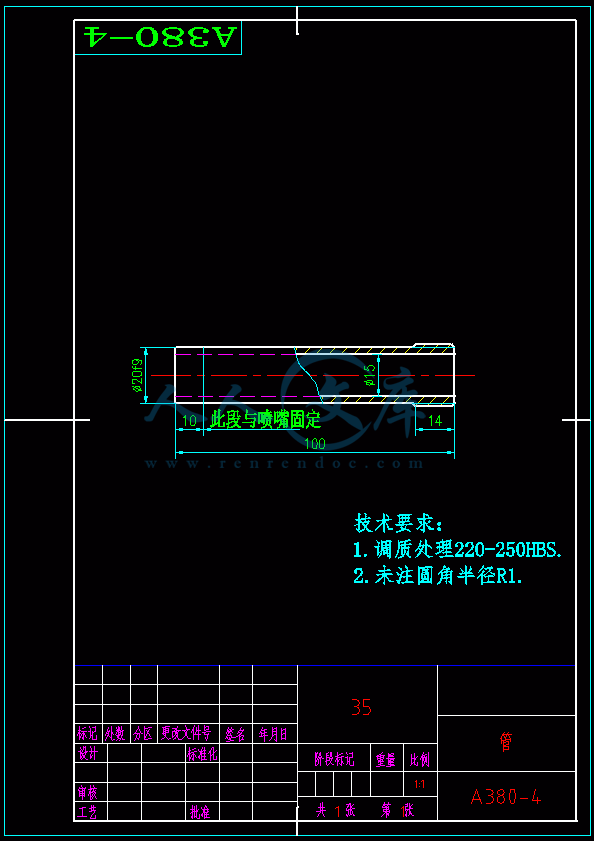

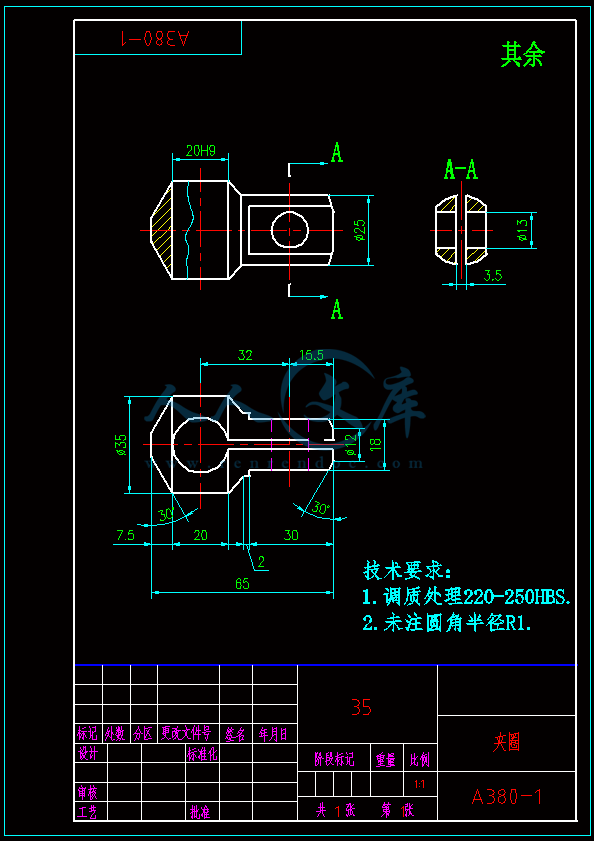

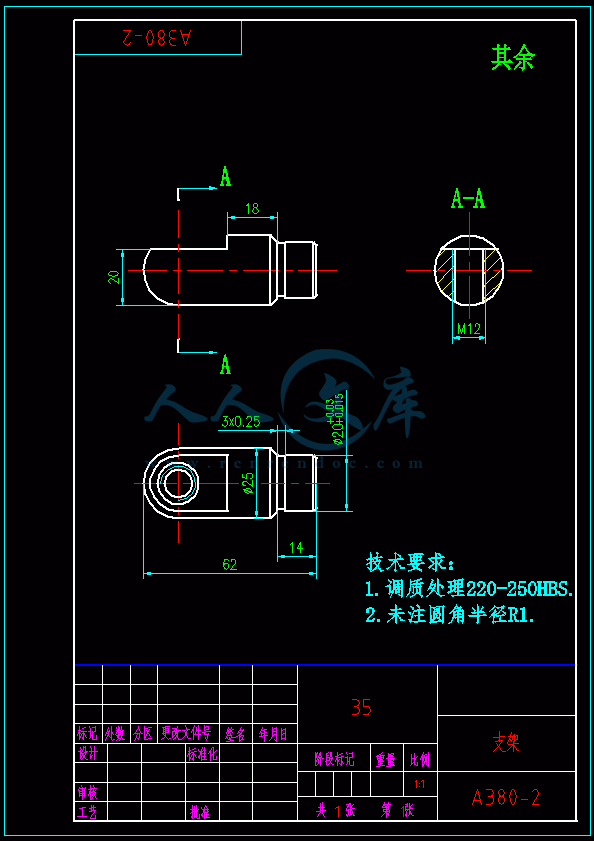

齿轮加工机床滚齿机总体及传动系统设计【全套设计含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:

编号:16024959

类型:共享资源

大小:2.56MB

格式:ZIP

上传时间:2019-03-11

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

全套设计含CAD图纸、说明书

机床总体设计

机床传动系统设计

CAD图纸全套

齿轮加工机床

CAD图纸全套】

滚齿机传动系统

含CAD图纸

滚齿机说明书

滚齿机传动设计及机床

含CAD图纸全套

- 资源描述:

-

- 内容简介:

-

减少机床热变形方法的研究 王金生,郑雪梅,汪超 (台州职业技术学院机电工程系,浙江台州318000) 摘要:机床在各种热源的作用下,产生热变形,影响工件与刀具之间的相对位移,造成加工误差,从而影响零件的加 工精度。所以,减少机床热变形对提高机床加工精度是极其重要的。本文对机床工艺系统的主要热源进行了分析,并对减 少机床热变形的方法及国内外研究的现状进行了讨论。 关键词:热变形;机床;热源 中图分类号:TH503115 文献标识码: A 文章编号: 1001 - 3881 (2006) 2 - 088 - 3 Research on theM ethod of Decreasing the ThermalDeformation ofMachine Tools WANG Jinsheng,ZHENG Xuemei, WANG Chao (Department ofMechanical Machine tools; Heat sources 0 前言 随着机床向高速度、高精度和柔性自动化方向的 迅速发展,对机床的加工精度和可靠性提出了更高的 要求,改善机床的热态特性,已经成为机械制造技术 发展中最重要、最迫切的研究课题之一 1, 2 。在机械 加工中,工艺系统在各种热源(摩擦热、切削热、 环境温度、热辐射等)的作用下,产生温度场,致 使机床、刀具、工件、夹具等产生热变形,从而影响 工件与刀具间的相对位移,造成加工误差,进而影响 零件的加工精度。而加工精度主要取决于工艺系统的 两个性能:即系统的静态-动态力学特性和热学特 性。根据英国伯明翰大学J1Peclenik教授调查统计表 明,在精密加工中,热变形引起的制造误差,占总制 造误差的40%70%。所以,如何减少热变形,提 高加工精度,是机床设计中非常棘手和重要的问题。 欧共体专门挑选几个制造实力较强的国家,系统地对 机床热变形的规律进行研究,并探索减少和消除热误 差的方法,分别从机床热结构设计、热变形误差测量 技术、补偿方法等进行综合研究 3 。在国际生产工程 学会(CIRP) 1990年的主题报告 “ 热误差研究的国 际现状中 ”,美国LLNL国家实验室主任J1Bryan呼 吁,必须大力加强热误差的研究,因为它已经成为提 高加工精度的主要障碍 4 。所以 ,对机床热变形的研 究具有极其重要的意义。 1 工艺系统的热源 引起工艺系统热变形的主要原因是加工过程中出 现的各种热源,主要有三大类 5 。 111 切削热 在金属切削过程中,由机械能变为被切削材料的 变形能,从而产生大量的热量,产生热量的大小主要 取决于被切削材料的性质及切削用量的大小。切削产 生的热量主要通过传热分配到刀具、工件和切屑,它 们之间按照一定的比例关系分配热量。对于不同的加 工种类,其切削热的计算与分配也各不相同。 在车削加工中,大量的热量被切屑带走,传给工 件的热量次之,一般在30%以下,而传给刀具的热 量又次之,一般不大于5%;对于铣削和刨削加工, 传给工件的热量一般在30%以下;在不加冷却液切 削时,大量的切屑落在机床床身和工作台上,它对床 身和工作台热变形的影响是显而易见的。但大量的切 屑只有粗加工时才有,而机床热变形对粗加工精度的 影响则一般可以忽略;对于精加工,由于走刀量和切 削深度一般比较小,故切屑带走的热量也比较小,它 们所引起床身和工作台的热变形也相对比较小,是否 需要考虑,要看具体情况而定。但在加工中心上,零 件的粗、精加工往往在同一台机床上进行加工,对工 作台热变形的影响,就应予以注意。所以,及时排屑 及隔热是减少切屑及冷却液造成机床热变形影响的重 要措施。 112 运动副的摩擦热和动力源的发热 机床有各种运动副,如主轴部件的滚动轴承、工 作台与导轨、丝杠与螺母等,运动件之间的相互运动 产生摩擦力,从而引起摩擦热而形成热源。电机本身 的发热和液压系统的发热,也成为机床某一部件的发 热源。 现代机床的传动结构,已经被大大简化,主轴部 88 机床与液压 20061No12 件已成为影响机床热变形的主要部分,而主轴部件的 主要热源来自于主轴轴承的发热,由于它的发热,使 主轴和主轴箱产生非均匀温度场,致使主轴轴线的抬 升和倾斜,从而影响到机床的加工精度。所以,主轴 轴承发热问题,成为机床发展的主要障碍。 113 辐射与周围环境等其它外界热源 机床受到日光的照射通常是单面的或局部的,故 在照射部分与未经照射的部分之间出现温度的差异, 致使机床产生变形。 周围环境的温度,则随气温及昼夜温度的变化而 变化,通过空气对流使机床及工件的温度也发生变 化,不仅对机床的精度有一定的影响,而且影响零件 的加工精度。例如,在精滚大直径的斜齿轮时,要经 几昼夜的连续加工,昼夜温差将引起齿轮齿表面的波 纹度误差。 以上所述为工艺系统的主要热源,前二者是与切 削加工相关的热源,称为 “ 内热源 ”;辐射及周围环 境变化称为 “ 外热源 ”,与切削基本无关的热源。图 1、2分别为机床内、外热源引起的热变形。 2 减少机床热变形的方法 目前,国内外对热变形的研究大致分为三类: (1)进行热误差建模和补偿;(2)温度控制;(3) 热态特性优化设计 11 。 211 热误差补偿技术 6 - 8 它是通过传感器对机床在线采集数据(如热位 移或温度 ) , 进行A /D转换,再经过建立的热误差 模型,对误差进行预测,然后进行补尝。它的关键技 术就是建立好的热误差模型和误差补偿策略。目前, 对热误差补偿研究,如美国密歇根大学Chen J1S教 授等提出了包括几何误差在内的多达32个误差源的 在线测量、数据处理和误差补偿系统。上海交大提出 的鲁棒建模方法,还有很多学者使用神经网络的方法 进行热误差补偿等。但热补偿方法也有其缺点,如在 进行数据采集的时候,由于传感器精度及其它原因的 干扰,使得采集的数据可能失真,这样就会对补偿结 果造成影响。 212 温度控制 在机床构件(如立柱、床身)的一定位置布置 加热元件或冷却系统,实现温度场的均衡,减少热误 差。对机床的内热源强制冷却,是历来采用较多的措 施之一。特别是对机床的主要热源产生地和影响加工 精度的关键部件 主轴系统,应用尤其广泛。前苏 联在车床上应用了半导体装置自动控制油温;日本池 贝铁工所生产的铣镗床上采用了喷雾技术。三菱重工 在20世纪80年代研制了电子冷却主轴,应用于MPA - 100A型卧式加工中心,使主轴在10000r/min的高 速运转时,仍可达到01002mm的加工精度。 浙江大学和武汉重型机床厂联合开发了应用于重 型机床的热监控系统,来控制机床的热变形,取得了 较好的效果。 利用辅助人工热源,也可以对机床热变形进行矫 正,如美国莫尔公司的座标磨床、瑞士豪斯公司的 2A3座标镗床等,均采用电子线路对人工热源实行控 制,有效地改变了机床的热变形,提高了加工精度。 213 热态特性优化设计 热态特性优化设计,就是在一定热源作用下,从 形状优化和参数优化出发,寻求合理的温度分布和刚 度分布,控制机床结构的热位移,保证加工精度。在 优化设计中,结构热对称设计是减少机床热变形对加 工精度不良影响最有效的方法之一。它是由日本的吉 田嘉太郎提出的 “ 热对称面 ”的设计理论,即把最 影响加工精度的零件配置在热对称面上,就能大大改 善热变形所引起的加工精度不良的状况。如加工中心 立柱垂直导轨上的主轴箱部件采用夹箱式结构,就是 一个热对称的典型设计,可避免一般单立柱机床经常 出现的主轴热倾斜现象,以提高加工精度和热稳定 性。热容量平衡设计也是减少热变形的有效方法,它 是根据机床各部件的热容量不同,所以,对局部热容 量大的部件采取一定的措施来控制和减少其温升,使 它与热容量较小的部位不致产生较大的温差,尽量达 到它们之间的热平衡,从而使机床整体的热变形减 少。 近年来还提出了一些改善机床结构、控制热变形 的新方法。如浙江大学根据相变材料的特性,提出将 相变材料注入到机床基础件中,可在一定范围内消除 基础件的热变形 9 。吉林省机电研究设计院利用自准 直原理设计新型导轨磨床,这种方法可基本消除由于 环境温度变化引起的基础件的热变形 10 。 现在计算机运算速度发展很快,使得有限元方法 可以对结构复杂的机床进行分析。通过计算机对机床 现实环境的模拟,进行结构优化设计,也是一种提高 加工精度的有效途径。如浙江大学,对弹性热接触问 题用有限元方法进行研究,而且对有限元系统进行开 发,并应用于TKA6916数控落地铣镗床的结构优化 上,取得了一定的成果 2 。但它是以数控落地铣镗床 为原型,对机床结构经过适当简化,按51比例缩小 98 机床与液压 20061No12 的模型上进行实验验证、分析的。而且在热源上也 不是按照现实的情况进行模拟、实验。而是在比例模 型上,在机床前后主轴轴承上加40W、20W的加热 源进行分析的,所以并不能真实地反映机床工作时的 实际情况。北京机械工业学院对五轴加工中心,浙江 工业大学对XK717数控铣床进行了开发,采用大型 通用软件ANSYS,对机床主要部件进行了热特性分 析,取得了一定的成效 11, 12 。 Okuyama等人,通过实验测量了在平面研磨机工 作过程中,砂轮主轴和工作台的相对热位移,结果分 析表明 y方向的主要热变形是由液压油温度升高引 起的。并使用有限元方法对研磨机的热变形进行理论 研究,理论结果与实验结论相一致。最后,提出了用 降低油温的方法来补偿热位移,结果表明 y方向的 热位移减少了30% 13 。Moriwaki等人通过实验和有 限元方法研究了由于环境温度变化引起的热变形对加 工中心的影响 14 。 3 结束语 目前,对于热误差补尝技术和温度控制的方法, 一般在机床设计完成后进行研究,大都应用于精密、 超精密机床。而对于热态优化设计方法,一般在机床 设计阶段,通过对设计方案进行虚拟评价,确定较优 的设计方案,从而减少后期大量的实验研究和样机试 制的投入资金,同时也缩短了开发周期。 参考文献 【1】Fraser, Attia1M, Helmi,et al1Modelling,identification and control of thermal defor mation of machine tool struc2 tures: part I - concept of generalized modeling J .A2 merican Society of Mechanical Engineers,1994,68 (2) : 931 - 9441 【2】应济 1固体热接触理论及机床热结构优化研究D 1 浙江大学, 19951 【3】杨庆东,陈焱 1欧共体对机床热变形的研究J 1制 造技术与机床, 2000 (7) : 19 - 201 【4】J1Bryan1International Status of Thermal Error Research C 1Keynote Paper Annals of the CIRP,1990,39 (2) : 645 - 6561 【5】梁允奇 1机械制造中的传热与热变形基础M 1北 京:机械工业出版社, 1982: 15 - 251 【6】刘又午 1数控机床误差补偿技术及应用发展动态及展 望J 1制造技术与机床, 1998 (12) : 5 - 61 【7】Ramesh, R,annan MA,Poo AN1Error compensation in machine tools - a review part II:ther mal errors J .In2 ternational JournalofMachine Tools &Manufacture12000, 40 (9) : 1257 - 12841 【8】HattoriM1, NoguchiH1,Ito S1, et al1Estimation of ther2 mal - deformation in machine tools using neural net work technique J 1Journal of Materials Processing Technolo2 gy, 1996, 56 (4): 765 - 7721 【9】居冰峰,傅建中,等 1NC机床恒温立柱模型的建立及 热模态实验研究 J 1 中国机械工程,1999,10 (6) : 679 - 6821 【10】闫占辉,曹毅 1环境温度分布特征及其对机床热变 形影响规律的分析 J 1汽车工艺与材料,2001 (10) : 39 - 411 【11】刘国庆,杨庆东,等 1五轴加工中心主轴的热性能 虚拟仿真研究J 1北京机械工业学院学报, 2000, 15 (4) : 24 - 281 【12】王金生,翁泽宇,姚春燕,等 1ANSYS在数控铣床 热特性分析中的应用 J 12004, 32 (3) :255 - 2591 【13】Okuyama Shigeki, Okuda Hiroki,I waya Takeshi, et al . Ther mal deformation of CNC surface grindingmachine un2 der thewar ming - up operation J .Journalof the Japan Society for Precision Engineering, 1997, 63 (1) :76 - 801 【14】Mori waki, Toshimichi, Zhao, et al1Thermal defor mation of machining center due to temperature change in the envi2 ronment J 1Transactions of the Japan Society of

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号