泵体的机械加工工艺与夹具设计【优秀张CAD图+说明书+工艺卡】

收藏

资源目录

压缩包内文档预览:

编号:18315036

类型:共享资源

大小:1.35MB

格式:RAR

上传时间:2019-04-28

上传人:hon****an

认证信息

个人认证

丁**(实名认证)

江苏

IP属地:江苏

30

积分

- 关 键 词:

-

优秀张CAD图+说明书+工艺卡

夹具设计【优秀

张CAD图+

机械加工工艺

的夹具设计【CAD图纸+工艺

张CAD图纸】

夹具设计【CAD图+说明书+工艺

张CAD图纸

工艺卡片和说明书】

- 资源描述:

-

- 内容简介:

-

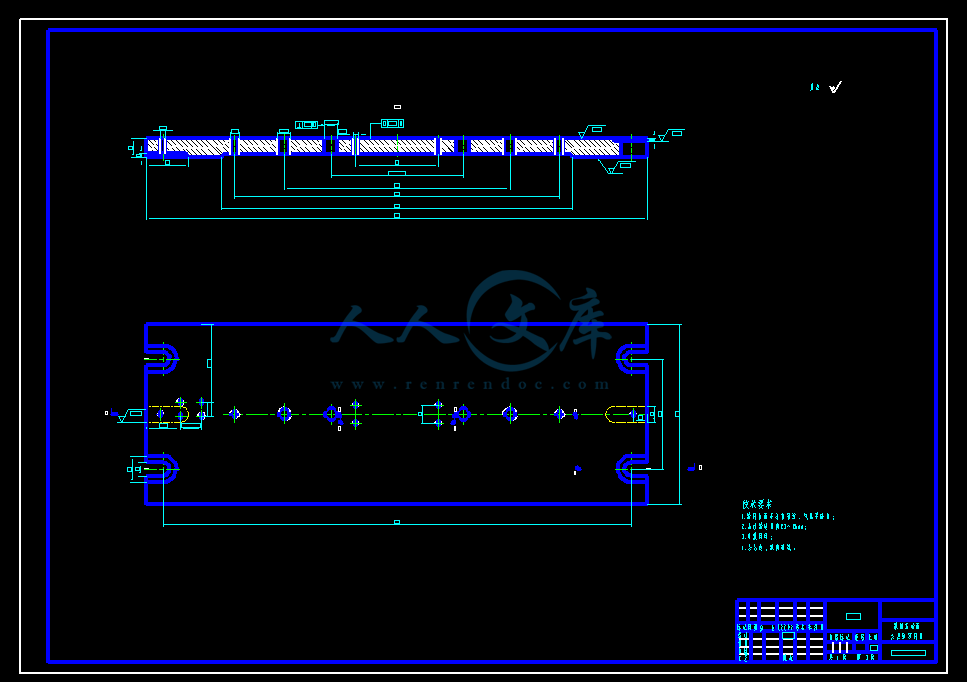

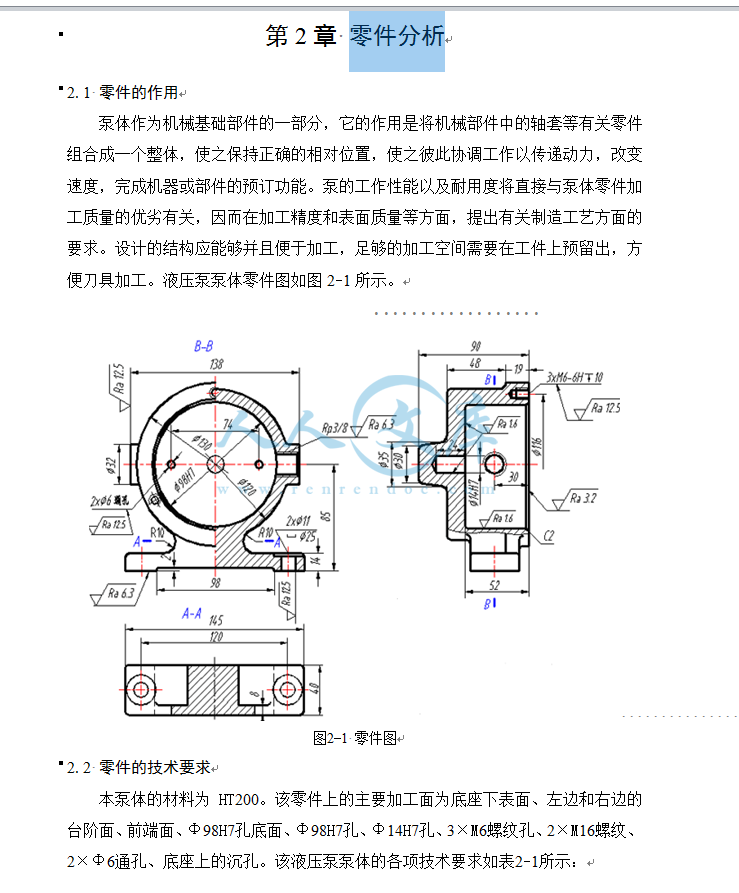

机械加工工序卡片机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第1页 车间工序号工序名称材料牌号金工10粗铣底座下表面HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床X511夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件53.15s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1粗铣底座下表面,加工余量1mm镶齿三面刃铣刀、专用夹具游标卡尺16040.221143.6s6.54s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第2页 车间工序号工序名称材料牌号金工20粗铣左右凸台面面HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床X611夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件19.28s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1粗铣左凸台面,加工余量2mm端铣刀、专用夹具、游标卡尺16040.22117.9s1.19s2粗铣左凸台面,加工余量2mm16040.22117.9s1.19s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第3页 车间工序号工序名称材料牌号金工30粗铣前端面HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床X611夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件24.14s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1粗铣底座下表面,加工余量1mm镶齿三面刃铣刀、专用夹具游标卡尺16040.221143.6s6.54s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第4页 车间工序号工序名称材料牌号金工40精铣底座下表面HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床X611夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件53.15s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1精铣底座下表面,加工余量1mm镶齿三面刃铣刀、专用夹具游标卡尺16040.221143.6s6.54s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第5页 车间工序号工序名称材料牌号金工50钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床Z30251夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件118.49s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1钻 10孔镶齿三面刃铣刀、专用夹具游标卡尺63019.780.155130s4.5s2扩10.85孔50017.030.30.425115.6s2.34s3铰11孔2006.910.30.075138.4s5.764锪225孔25019.630.147113.2s1.98s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第6页 车间工序号工序名称材料牌号金工60粗铣98H7孔底HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床X611夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件24.26s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1粗铣98H7孔底面,加工余量1mm镶齿三面刃铣刀、专用夹具游标卡尺16040.221119.9s2.99s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第7页 车间工序号工序名称材料牌号金工70粗镗98H7孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床T681夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件107.89s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1粗镗98H7孔,加工余量2mmYT15硬质镗刀、专用夹具游标卡尺80240.52188.5s13.28s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第8页 车间工序号工序名称材料牌号金工80半精、精铣前端面HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床X611夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件97.72工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1半精铣前端面,加工余量0.5mm端铣刀、专用夹具游标卡尺80140.08s6.01s2精铣前端面,加工余量0.5mm80140.08s6.01s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第9页 车间工序号工序名称材料牌号金工90精铣98孔底面HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床X611夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件48.52s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1半精铣98H7孔底面,加工余量0.5mm镶齿三面刃铣刀、专用夹具游标卡尺16040.220.5119.9s2.99s2精铣98H7孔底面,加工余量0.5mm16040.220.5119.9s2.99s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第10页 车间工序号工序名称材料牌号金工100半精、精镗98孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床X611夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件164.56s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1半精镗f98孔,加工余量1.3mmYT15硬质镗刀、专用夹具游标卡尺115350.51.3161.89.27s2精镗f98孔,加工余量0.7mm97300.30.7173.210.98设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第11页 车间工序号工序名称材料牌号金工110钻孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床Z30251夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件121.39s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1钻26孔高速钢钻头、铰刀、专用夹具、游标卡尺100018.840.123121.6s3.24s2钻 13孔40016.330.36.5117.4s2.61s3扩13.85孔40017.400.30.425114.4s2.16s4铰14孔1255.500.30.075146.2s6.93s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第12页 车间工序号工序名称材料牌号金工120钻3M6螺纹孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床Z30251夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件235s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1钻35孔高速钢钻头、丝锥、卡尺、塞规1000137.8s5.67s2攻3M6螺纹3155.930.10.51154.9s23.25s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期吕梁学院机械1401机械加工工序卡片产品型号零件图号产品名称零件名称泵体零件 共13页第13页 车间工序号工序名称材料牌号金工130钻3M16螺纹孔HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件2089215211设备名称设备型号设备编号同时加工件数立式铣床Z30251夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 /s准终单件39.93s工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时机动辅助1钻2 13.9孔高速钢钻头、丝锥、塞规、专用夹具、游标卡尺40017.460.36.95131.2s4.68s2攻2M16螺纹20010.050.31.56s0.23s设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工艺过程卡产品类型零件图号产品名称零件名称泵体零件共2 页 第1页材料牌号HT200毛坯种类铸件毛坯外形尺寸20892152每毛坯件数1每台件数1备注工序号工序名称工序内容车间工段设备工艺装备工时/s准终单件铸造时效涂漆10铣粗铣底座下表面金工 X51面铣刀、游标卡尺、专用夹具53.1520铣粗铣左右凸台面金工 X61端铣刀、游标卡尺、专用夹具19.2830铣粗铣前端面金工 X61端铣刀、游标卡尺、专用夹具 24.14 40铣精铣底座下表面金工 X61端铣刀、游标卡尺、专用夹具53.15 50钻钻、扩、铰211孔,锪225孔金工Z3025高速钢钻头,扩孔钻,铰刀118.49 60铣粗铣98H7孔底面金工 X61端铣刀、游标卡尺、专用夹具24.26 70镗粗镗98H7孔 金工 T68YT15硬质镗刀游标卡尺107.89设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工艺过程卡吕梁学院机械1401机械加工工艺过程卡产品类型零件图号产品名称零件名称泵体零件共2 页 第2页材料牌号HT200毛坯种类铸件毛坯外形尺寸20892152每毛坯件数1每台件数1备注工序号工序名称工序内容车间工段设备工艺装备工时/s准终单件80铣半精铣、精铣前端面金工X61端铣刀、游标卡尺、专用夹具97.7290铣半精、精铣98H7孔底面金工X61端铣刀、游标卡尺、专用夹具 48.52 100镗半精、精镗98H7孔金工T68YT15硬质镗刀游标卡尺164.56 110钻钻26孔,钻、扩、铰14H7孔金工Z3025高速钢钻头,扩孔钻,铰刀121.39120钻钻3M6螺纹底孔,攻丝金工Z3025高速钢钻头,扩孔钻,铰刀235130钻钻2M16螺纹底孔,攻丝金工Z3025高速钢钻头,扩孔钻,铰刀39.93 140去毛刺 钳工平锉 150清洗清洗机 160 检验 检验卡尺、塞规、百分尺入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期附件5开题报告课题名称泵体的机械加工工艺及夹具设计指导教师学生学号一、课题来源及研究意义:液压泵是液压系统的动力元件,是靠发动机或电动机驱动,从液压油箱中吸入油液,形成压力油排出,送到执行元件的一种元件。泵体的质量是决定液压泵的质量的一个重要因素我所研究的课题是泵体的机械加工工艺及夹具设计,这是根据机械设计制造及其自动化专业选择的毕业设计题目,目的是用所学专业知识联系工程实际从而提高机械设计的能力。制造工艺是制造技术的灵魂、核心和关键,是生产中最为活跃的因素。其过程是采用金属切削工艺或磨具及其他加工方法来加工工件,使工件达到所要求的形状、尺寸、表面粗糙度和力学物理性能,从而生产出合格零件。家具的使用可以有效地保证加工质量,提高生产效率,降低生产成本,扩大机床的工艺范围,减轻工人劳动强度,保证安全生产等。考虑到机械加工工艺安排及夹具的使用在泵体的生产中直接影响到其加工质量和生产效率的,所以研究泵体的的机械加工工艺及夹具设计的课题具有十分重要的意义。二、研究背景及发展状况进入21世纪以来,随着中国经济的快速增长,国家大力发展制造业和军工行业,液压泵广泛应用于石油、化工、船舶、电力、粮油、食品、医疗、建材、冶金及国防科研等行业。液压泵适用于输送不含固体颗粒和纤维,无腐蚀性、粘度为5,1500cst的润滑油或性质类似润滑油的其它液体。适用各类在常温下有凝固性及高寒地区室外安装和工艺过程中要求保温的场合。在现代制造业的发展中,机械加工过程越来越柔性化,现代机床夹具的方向:标准化、精密化、高效化、柔性化。目前我国国内的液压泵产品的技术基本源自美国、德国、日本等几个传统的工业国家,我国现有的技术绝大多数都是根据国外产品技术发展起来的,而且已经有了一定的规模。但是目前我国的液压泵没有属于自主核心技术产品,自主开发能力还需要有很大的提升。在技术创新的路上还有很长很远的路要走。在泵体部件的加工工艺中,采用先进的设备、工装和检测手段确保产品质量,是泵行业不断追求工艺技术创新和突破的努力方向。三、设计目标和内容目标 (1)确定毛坯种类、制造方法及加工余量;(2)拟定零件的机械加工工艺过程,包括定位基准选择、表面加工方案的确定、加工阶段的划分、热处理和辅助工序的安排、工序顺序确定,工艺方案的对比分析;(3)确定各工序尺寸及公差、切削用量选择、工序时间定额及经济分析;(4)设计一道工序的专用机床夹具,包括夹具的定位、夹紧方案、定位原件选择、定位误差计算、夹紧力计算;(5)对所设计夹具进行分析与说明;(6)编写设计说明书。内容(1)零件图1张;(2)毛坯图1张; (3)机械加工工艺过程卡及工序卡1套;(4)夹具装配图1张;(5)专用夹具的主要零件图1张;(6)设计说明书。四、研究方法与进度安排通过去图书馆和在网上我查阅了一些泵体机械加工工艺及夹具设计的相关资料,包括机械制造工艺、机械工程材料、机械设计等,同时还查找了液压泵的相关资料,类型,制造材料,作用以及他们各自的优缺点,通过查阅,我更加认识到自己在专业知识上还有很大的不足,需要不断加强专业知识的积累。其间我还去参观了家附近的泵厂,了解了生产的一些工艺流程,理论联系实际,为这次课题的设计做好更好准备。3.5-3.10接受任务书,查阅文献,收集资料,撰写开题报告并制作开题报告3.11-4.5英文资料翻译4.6-4.15分析零件图查阅有关手册4.16-5.5完成零件图及毛坯图的绘制4.16-5.18完成工艺设计初稿5.19-5.26对初稿进行修改和完善,最终完成终稿五、可行性与研究条件泵壳零件的加工工艺规程及夹具设计是包括零件加工工艺设计,工序设计及专用夹具的设计三部分。通过对零件要求进行分析设计了两条工艺路线,通过分析比较选择了一个更加合理的方案;设计出毛坯的结构和零件的加工基准,计算各个工步的工序要求尺寸并且决定出各个工序的工艺装备及切削用量,计算出夹具定位时所产生的定位误差。使设计加工工艺合理,夹具可行,高效,能够满足零件的加工要求,保证其加工质量。查阅相关资料,掌握相关技术,同时总结设计中需要的注意事项。六、参考文献1 尹成湖. 机械制造技术基础M.北京.高等教育出版社.2008.72 尹成湖. 机械制造技术基础课程设计M.北京.高等教育出版社.2008.73 王启平机械制造工艺学M.哈尔滨工业大学出版社.19954 金 捷机械加工技能训练M.北京.清华大学出版社.20095 牛宝林PRO/E应用与实例教程M.北京.人民邮电出版社.20096 黄观尧机械制造工艺基础M.天津.天津大学出版社.19987 王栋梁.机械基础M.北京:机械基础8 隆生.Solid Works设计与应用M.北京:电子工业出版社9 黄鹤汀.机械制造技术M.北京:机械工业出版社10 吴宗泽,罗圣国.机械设计课程设计手册M.北京:高等教育出版社11 周太平,康志成,夏翔数控铣床与加工中心夹具设计J.现在制造工程,2011,p91-p9512 于舰,容桂姗铣床专用夹具设计J.知识经济,2011(02)13 计正寅零件机械加工工艺设计原则分析J.工业设计,2015(8)p11117-p121指导教师意见:指导教师签名: 年 月 日注:1、本表可根据内容续页;2、指导教师意见及签名手写,其他内容电子版填写。题目:泵体的机械加工工艺与夹具设计摘 要机械加工涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。在本次设计中主要包括了泵体零件的机械加工工艺规程和铣削前端面的夹具设计。工艺设计中首先对零件进行分析,拟定零件的机械加工工艺,设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;然后对零件各个工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;最后进行铣削前端面专用夹具的设计,设计出夹具的各个组成部件,如定位元件、夹紧元件、对刀装置、夹具体与机床的连接部件以及其它部件,计算出定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。通过此次设计,将所学理论与生产实践相结合,锻炼了自己分析问题,解决问题的能力,在这个过程中我独立的分析和解决了零件机械制造的工艺问题,设计了机床专用夹具的典型结构,提高了结构设计的能力,为今后的工作进行了一次适应性训练,从而为今后打下了坚实的基础。关键词:工艺;切削用量;定位ABSTRACTThe main contents of the machining include various knowledge, such as the machine manufacture craft, the jig design, the metal-cutting machine tool, the tolerance and fit, and so on. It includes the technological procedure of hydraulic pump and the fixture design of milling front-end in this design. Firstly, the process design analyzes the part, understands the structure of the part, designs the structure of the rough part, and selects the process datum and designs the process rout of the part. Then, parts sizes of various working steps are calculated, and the key is to determine the process equipment and cutting parameters of every process. Finally, the fixture design of milling front-end is designed. All the component parts of fixture are selected or designed, such as the position components, clamping components, guiding elements, the specific folder connection with the machine parts and other components. The Location error which is in the special-purpose fixture is calculated. At the same time, Analyzing the reasonable and deficiencies of the fixture structure, which is useful for improving the design in the future.Through the curriculum design ,the theory and production practice ,exercise their ability to analyze and solve problems, in this process ,I independently analyze and solve the process problems of parts in the machinery manufacturing, design of the typical structure of machine tool fixture, and improve the design ability structure, Conducted an adaptive training for future work, so as to lay a solid foundation.KEYWORDS: Craft;Cutting parameters;Location目录第1章 绪论1第2章 零件分析32.1 零件的作用32.2 零件的技术要求32.3 零件的工艺分析4第3章 确定毛坯类型绘制毛坯简图53.1 选择毛坯53.2 确定毛坯的尺寸公差和机械加工余量53.3 绘制泵体铸件毛坯简图6第4章 工艺规程设计74.1 定位基准的选择74.2制定工艺路线74.3装备及工艺装备的选用94.4 确定加工余量104.5 切削用量的计算114.6时间定额的计算21第5章 夹具设计335.1 夹具设计任务335.2 拟定铣床夹具结构方案335.3 加紧方案的确定355.4 夹具体385.5 夹具装配图38总 结39附 录41参考文献43致 谢45第1章 绪论随着现代液压技术的快速发展,液压系统已经在各个部门得到了越来越来广泛的应用和发展。液压泵是液压系统中的动力元件,是一种能量转换装置,其作用是将驱动电机的机械能转换成输到系统中去的油液的压力能,即液压能,向整个液压系统提供动力。液压泵的工作原理是运动带来泵腔容积的变化从而压缩流体使流体具有压力能,而它的输出流量的大小是由密封工作腔的容积变化大小来决定的。本课题在设计液压泵泵体的加工工艺规程及铣削前端面的夹具时应该在保证精度的前提下,考虑提高加工效率,降低成本。泵体部件的加工工艺中包括零件工艺分析,加工路线的确定,切削用量的确定,加工余量的确定,定位误差的分析,夹具设计等环节。在本次设计中,通过对液压泵泵体的研究和学习,我不仅可以学到许多新知识,而且能很好的将眼前学到的知识进行复习和总结,可以培养自己的自学能力和创新能力使我们对机械加工工艺及夹具设计有较深入的学习,从而提高解决问题的能力,有利于以后实际工作的需要。- 45 -第2章 零件分析2.1 零件的作用泵体作为机械基础部件的一部分,它的作用是将机械部件中的轴套等有关零件组合成一个整体,使之保持正确的相对位置,使之彼此协调工作以传递动力,改变速度,完成机器或部件的预订功能。泵的工作性能以及耐用度将直接与泵体零件加工质量的优劣有关,因而在加工精度和表面质量等方面,提出有关制造工艺方面的要求。设计的结构应能够并且便于加工,足够的加工空间需要在工件上预留出,方便刀具加工。液压泵泵体零件图如图2-1所示。 图2-1 零件图2.2 零件的技术要求本泵体的材料为HT200。该零件上的主要加工面为底座下表面、左边和右边的台阶面、前端面、98H7孔底面、98H7孔、14H7孔、3M6螺纹孔、2M16螺纹、26通孔、底座上的沉孔。该液压泵泵体的各项技术要求如表2-1所示:表2-1 技术要求加工表面尺寸精度等级表面粗糙度Ra/um底座下表面IT96.3左右台阶面IT1212.5前端面IT83.298H7孔底面IT71.698H7孔内圆柱面IT71.614H7孔3M6螺纹孔IT7IT121.612.52M16螺纹孔IT96.326通孔IT1212.5底座上的沉孔IT1212.52.3 零件的工艺分析通过对零件图分析可知,该液压泵泵体的底座下表面和前端面的粗糙度要求较高,所以考虑对其进行铣削加工。零件中几个孔的要求高、但直径小,所以考虑采取钻、扩、铰的加工以保证精度等级。而其他各表面的粗糙度要求并不高,所以考虑采用铸造的方法。因为零件中对形位公差的要求不高。因此,该零件的加工比较方便,工艺性能较好。第3章 确定毛坯类型绘制毛坯简图3.1 选择毛坯泵体零件材料为HT200,轮廓尺寸不大,结构不太复杂,查机械制造技术基础课程设计表2.6知,采用金属铸造成型。因为泵体零件的内腔需铸出,所以要考虑安放型芯。除此之外,还要考虑消除残余应力,所以铸造后还要安排人工时效。3.2 确定毛坯的尺寸公差和机械加工余量根据上述原始资料及加工工艺,分别确定各加工表面的加工余量,对毛坯初步设计如下: 1.铸件尺寸公差等级 由泵体的功用和技术要求,公差等级可以取8级。 2.机械加工余量等级:F。 3.零件表面粗糙度 由零件图可知,该泵体各加工表面的粗糙度Ra均大于等于1.6。 表3-1 各加工表面总余量加工表面基本尺寸加工余量等级加工余量数值说明底面距98H7孔中心尺寸85F2.0底面,单侧加工左右侧凸台面尺寸138F2.0双侧加工前端面90F2.0单侧加工98H7孔底面52F2.0单侧加工98H7孔98G2.0孔降一级(双)表3-2 主要毛坯尺寸及公差主要面尺寸零件尺寸总余量毛坯尺寸公差CT底面距98H7孔中心尺寸852.0871.6左右侧凸台面尺寸1382.0+2.01421.8前端面902.0921.698H7孔底面522.0501.698H7孔982.0+2.0941.63.3 绘制泵体铸件毛坯简图由分析,最终得到的毛坯如图3-1: 图3-1 毛坯图第4章 工艺规程设计 4.1 定位基准的选择1.粗基准:选用泵体外圆大平面作粗基准,加工底座下表面。主要是因为该表面平整,没有毛刺,适合作为粗基准。2.精基准: 根据该泵体零件的技术要求,选用泵体底座大平面作为精基准。此平面较大,便于定位。4.2制定工艺路线1.加工方法的确定根据零件图上标注的各加工表面的加工要求,查机械制造技术基础课程设计表2.24至表2.25,通过对各个加工方案的对比,零件表面的加工方法如表4-1所示:表4-1 零件表面加工方法加工表面尺寸精度等级表面粗糙度Ra/um加工方案底面IT76.3粗铣-精铣左右凸台端面IT1212.5粗铣前端面IT73.2粗铣-半精铣-精铣98H7孔底面IT71.6粗铣-半精铣-精铣98H7孔内圆柱面IT71.6粗镗-半精镗-精镗14H7孔IT71.6钻-扩-铰3M6螺纹孔IT1212.5钻-攻螺纹2M16螺纹孔IT1212.5钻-攻螺纹26孔IT1212.5钻底座上的沉孔IT1212.5钻-锪2.采用工序集中原则本次液压泵泵体的加工工序采用工序集中原则。该泵体的生产类型为批量生产,可以采用专用夹具,以提高生产效率。3. 加工顺序的确定根据“先面后孔”的原则,先加工底座下表面与前端面,再加工剩下的几个孔;根据“先主后次”的原则,先加工精度要求高的表面和孔,再加各精度要求低的面和孔;根据“先粗后精”原则,粗加工工序先,精加工工序后。4. 初步拟定加工路线根据以上分析,初步拟定加工工艺路线,见表4-2。 表4-2 机加工工艺路线(初拟)工序号工 序 内 容铸造时效涂漆10粗、精铣底座下表面20粗铣左右凸台端面30粗,半精、精铣前端面40钻2M16螺纹底孔,攻丝50粗、半精、精镗98H7孔,孔口倒角C260粗、半精、精铣98H7孔底面70钻、扩、铰14H7孔80钻3M6螺纹底孔,攻丝90钻26孔100钻211孔,锪225110去毛刺120清洗130检验入库通常情况下,在同时需要钻孔和铣平面的时候,一般先加工平面,再加工孔,重要加工表面切削余量最好均匀。工艺路线中把粗精加工放在一起,工件的内应力很大,加工之后工件变形程度会很大,影响零件的加工精度,定位基准不准确。并且考虑到加工精度要求,决定应先把重要表面底面先加工出来,再加工凸台和前端面,然后加工孔,以此能使加工精度提高。修改后的加工工艺路线见表4-3。表4-3 修改后的加工工艺路线工序号工 序 内 容铸造时效涂漆10粗铣底座下表面20粗铣左右凸台面30粗铣前端面40精铣底座下表面50钻、扩、铰211孔,锪225孔60粗铣98H7孔底面70粗镗98H7孔80半精、精铣前端面90半精、精铣98H7孔底面100半精,精镗98H7孔110钻26孔,钻、扩、铰14H7孔120钻3M6螺纹底孔,攻丝130钻2M16螺纹底孔,攻丝140去毛刺150清洗160检验入库4.3装备及工艺装备的选用机床和工艺装备的选择应满足零件加工工艺的需要,与生产批量和生产节拍相适应,并应优先考虑采用标准化的工艺装备和充分利用现有条件,以降低生产费用。由于液压泵泵体的生产类型为大批生产,故加工设备可以选用通用设备。其生产方式为通用机床加专用机床,工件在各机床上的装卸及各机床间的传送均由人工完成。各工序加工设备及工艺装备的选用如表4-4:表4-4 工艺装备的选用工序号工序内容机床刀具量具铸造时效涂漆10粗铣底座下表面X51面铣刀游标卡尺20粗铣左右凸台面X61端铣刀游标卡尺30粗铣前端面X61端铣刀游标卡尺40精铣底座下表面X61端铣刀游标卡尺50钻、扩、铰211孔,锪225孔Z3025高速钢钻头,扩孔钻,铰刀游标卡尺60粗铣98H7孔底面X61端铣刀游标卡尺70粗镗98H7孔T68YT15硬质镗刀游标卡尺80半精、精铣前端面X61端铣刀游标卡尺90半精、精铣98H7孔底面X61端铣刀游标卡尺100半精,精镗98H7孔X61端铣刀游标卡尺110钻26孔,钻、扩、铰14H7孔Z3025高速钢钻头,扩孔钻,铰刀游标卡尺120钻3M6螺纹底孔,攻丝Z3025高速钢钻头,丝锥卡尺、塞规130钻2M16螺纹底孔,攻丝Z3025高速钢钻头,丝锥卡尺、塞规140去毛刺平锉150清洗清洗机160检验、入库卡尺、塞规、百分尺4.4 确定加工余量1.工序10(粗铣及工序40精铣底座下表面)查机械制造技术基础课程设计表2.64,可知精加工余量为1.0mm。已经知道底面加工余量为2mm。所以粗加工余量=(2-1)mm=1mm。2.工序20(粗铣凸台面)因凸台面精度要求不高,故可一次铣出,其工序余量为=2mm。3. 工序30(粗铣及工序80精铣前端面工序)经查可以得知精加工余量为1.5mm。已知前端面加工余量为2mm。所以粗加工余量=(2-1)mm=1mm。4. 工序60(粗铣及工序90精铣98H7孔底面)经过查表可以得知精加工余量为1.0mm。已经知到98H7孔底面加工余量为2mm。所以粗加工余量=(2-1)mm=1mm。5. 工序70(粗镗及精镗工序10098H7孔)查机械制造技术基础课程设计表2.55,得精镗余量为0.7mm,半精镗余量为1.3mm。已知该毛坯孔尺寸为94mm,故粗镗余量为为2mm。6. 工序110查机械制造技术基础课程设计表2.54基孔制孔加工余量可知,应先钻孔13mm,然后扩孔至13.85mm,最后铰孔达到14H7的技术要求。因为孔加工要求较低,所以可以直接钻。7.工序120查机械制造技术基础课程设计表2.67螺纹的加工余量知,应先钻5mm孔,然后攻螺纹即可达到加工要求。8. 工序130查机械制造技术基础课程设计表2.67螺纹的加工余量知,应先钻13.9mm孔,然后攻螺纹即可达到加工要求。9.工序50因为底座上的孔是一个精基准,所以这就需要先钻出10mm的孔,然后再扩孔至10.85mm的孔,再铰孔至11mm,最后锪25mm孔。4.5 切削用量的计算1.工序10(粗铣底座下表面)(1)背吃刀量=1mm(2)进给量查机械制造技术基础课程设计表5.6,可知该工序的每齿进给量取为0.2mm/z。 (3)铣削速度在本工序中,d=80mm、齿数z=10。查机械制造技术基础课程设计表5.8,可确定铣削速度=40m/min,则 由已知条件,查机械制造技术基础课程设计表3.7,可取转速=160r/min,故实际铣削速度为 工作台的每分钟进给量为 根据机械制造技术基础课程设计表3.7查得机床的进给量为300mm/min。2.工序20(粗铣左右凸台面)(1)背吃刀量=2mm(2)进给量 由铣床功率为4KW,经查机械制造技术基础课程设计表5.6,可知该工序的每齿进给量取为0.2mm/z。 (3)铣削速度本工序采用镶齿三面刃铣刀,d=80mm、齿数z=10。查机械制造技术基础课程设计5.8,可确定铣削速度=40m/min,则 r/min由本工序采用X61型立式铣床,查机械制造技术基础课程设计表3.10,取转速=160r/min,故实际铣削速度为 工作台的每分钟进给量为 根据机械制造技术基础课程设计表3.7查得机床的进给量为300mm/min。3.工序30(粗铣前端面)(1)背吃刀量=1mm(2)进给量由已知条件,经过查机械制造技术基础课程设计表5.6,可知该工序的每齿进给量取为0.2mm/z。 (3)铣削速度本工序采用镶齿三面刃铣刀,d=160mm、齿数z=16。经查机械制造技术基础课程设计5.8,可确定铣削速度=41.4m/min,则 由本工序采用X61型立式铣床,经查机械制造技术基础课程设计表3.10,可取转速=80r/min,故实际铣削速度为 工作台的每分钟进给量为 根据机械制造技术基础课程设计表3.7查得机床的进给量为250mm/min。 4.工序40(精铣底座下表面)(1)背吃刀量=1mm(2)进给量由已知条件,经过查机械制造技术基础课程设计表5.6,可知该工序的每齿进给量取为0.2mm/z。 (3)铣削速度在本工序中,d=80mm、齿数z=10。经查表5.8,可确定铣削速度=40m/min,则 由本工序采用X61型立式铣床,经查机械制造技术基础课程设计表3.7,可取转速:=160r/min,故实际铣削速度为 工作台的每分钟进给量为 mm/min=320mm/min根据机械制造技术基础课程设计表3.7查得机床的进给量为300mm/min。5. 工序50(钻、扩、铰211孔,锪225孔)(1)工步一:钻210孔1)背吃刀量2)进给量由于工件材料为HT200,刀具为高速钢钻头,可以得知切削速度=20m/min,进给量=0.15mm/r,则由本工序采用Z3025型立式钻床,查机械制造技术基础课程设计表3.15,可知转速=630r/min,故实际切削速度为(2) 工步二:扩10.85孔1)背吃刀量=0.425mm2)进给量 由刀具为高速钢钻头,工件材料为HT200,可取其切削速度=20m/min,进给量=0.3mm/r,则由本工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15,可得转速=500r/min,故实际切削速度为(3) 工步三:铰11孔1) 背吃刀量=0.075mm2)进给量由刀具为高速钢钻头,工件材料为HT200,经过查表可以取得其切削速度=8m/min,进给量=0.3mm/r,则 由本工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15,可得转速=200r/min,故实际切削速度为(4)工步四:锪225孔1)背吃刀量7mm2)进给量由刀具为高速钢锪钻,工件材料为HT200,经过查表可以得知切削速度=20m/min,进给量=0.14mm/r,则由本工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15,可得转速=250r/min,故实际切削速度为6.工序60(粗铣98H7孔底面)(1)切削深度1mm(2)进给量由已知条件,经过查表可以得知该工序的每齿进给量取为0.2mm/z。 (3)铣削速度在本工序中,d=80mm、齿数z=10。经过查表可以确定铣削速度40m/min,则 由本工序采用X61型立式铣床,经查机械制造技术基础课程设计表3.10,可取转速:160r/min,则实际铣削速度为 工作台的每分钟进给量为 根据机械制造技术基础课程设计表3.7,查机床的进给量为300mm/min。7.工序70(粗镗98H7孔) 查机械制造技术基础课程设计表5.27,YT5硬质镗刀切削铸铁材料时,粗镗取,0.5mm,粗镗孔时因余量为2mm/r,故2mm,则8.工序80(半精、精铣前端面)(1)工步一:半精铣前端面1)背吃刀量0.5mm2)进给量由已知条件,经过查机械制造技术基础课程设计表5.6,可知该工序的每齿进给量取为0.2mm/z。 3)铣削速度由本工序采用镶齿三面刃铣刀,d=160mm、齿数z=16。查表5.8,可确定铣削速度41.4m/min,则 由本工序采用X61型立式铣床,经查机械制造技术基础课程设计表3.10,可取转速:=80r/min,故实际铣削速度为 工作台的每分钟进给量为 根据机械制造技术基础课程设计表3.7,查机床的进给量为250mm/min。(2)工步二:精铣前端面1)背吃刀量0.5mm2)进给量由已知条件,经查机械制造技术基础课程设计表5.6,可知该工序的每齿进给量取为0.2mm/z。 3)铣削速度由本工序采用镶齿三面刃铣刀,d=160mm、齿数z=16。经查表5.8,可确定铣削速度41.4m/min,则 由本工序采用X61型立式铣床,经查机械制造技术基础课程设计表3.10,可取转速:80r/min,故实际铣削速度为 工作台的每分钟进给量为 9.工序90(半精、精铣98H7孔底面) (1)工步一:半精铣98H7孔底面 1)背吃刀量0.5mm 2)进给量由已知条件,该工序的每齿进给量可以取为0.2mm/z。 3)铣削速度在本工序中,d=80mm、齿数z=10。经查机械制造技术基础课程设计5.8,可确定铣削速度40m/min,则 由本工序采用X61型立式铣床,经查机械制造技术基础课程设计表3.10,可取转速160r/min,故实际铣削速度为 工作台的每分钟进给量为 根据机械制造技术基础课程设计表3.7,查机床的进给量为300mm/min。(2)工步二:精铣98H7孔底面 1)背吃刀量0.5mm 2)进给量 由已知条件,知该工序的每齿进给量可以取为0.2mm/z。 3)铣削速度在本工序中,d=80mm、齿数z=10。经查机械制造技术基础课程设计5.8,可确定铣削速度40m/min,则 由本工序采用X61型立式铣床,经查机械制造技术基础课程设计表3.10,可取转速160r/min,故实际铣削速度为 工作台的每分钟进给量为 根据机械制造技术基础课程设计表3.7,查机床的进给量为300mm/min。10.工序100(半精、精镗98H7孔)工步一 :半精镗98H7孔经查机械制造技术基础课程设计表5.27,YT5硬质镗刀切削铸铁材料时,半精镗取,0.5mm,半精镗孔时因余量为1.3mm,故1.3mm,则工步二:精镗98H7孔查机械制造技术基础课程设计表5.27,YT5硬质镗刀切削铸铁材料时,精镗取,f=0.3mm,半精镗孔时因余量为0.7mm,故0.7mm,则 11.工序110(钻26孔,钻、扩、铰14H7孔)(1)工步一:钻26孔 1)背吃刀量3mm 2)进给量由刀具为高速钢钻头,工件材料为HT200,经过查表可以得知切削速度20m/min,进给量0.12mm/r,则由本工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15,可得转速1000r/min,故实际切削速度为(2)工步二:钻13孔 1)背吃刀量6.5mm 2)进给量由刀具为高速钢钻头,工件材料为HT200,经过查表可以得知切削速度20m/min,进给量0.3mm/r,则由本工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15,可得转速400r/min,故实际切削速度为(3)工步三:扩13.85孔1)背吃刀量0.425mm2)进给量由刀具为高速钢钻头,工件材料为HT200,可取其切削速度20m/min,进给量0.3mm/r,则由本工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15,可得转速400r/min,故实际切削速度为(4)工步四:铰14孔1)背吃刀量0.075mm 2)进给量由刀具为高速钢钻头,工件材料为HT200,经查机械制造技术基础课程设计表5.24,可取其切削速度8m/min,进给量0.3mm/r,则由于工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15,可得转速125r/min,故实际切削速度为12.工序120(钻3M6螺纹底孔,攻丝)(1)工步一:钻5孔 1)背吃刀量2.5mm 2)进给量 由刀具为高速钢钻头,工件材料为HT200,经查机械制造技术基础课程设计表5.20,可得切削速度20m/min,进给量0.1mm/r,则由本工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15,可得转速1000r/min,故实际切削速度为(2)工步二:攻螺纹M6经查机械制造技术基础课程设计表5.36高速钢机动丝锥加工螺纹,可取其切削速度6.9m/min,进给量0.1mm/r,背吃刀量0.5mm,则由本工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15,可得转速15r/min,故实际切削速度为 13.工序130(钻M16螺纹底孔,攻丝)(1)工步一:钻13.9孔 1)背吃刀量6.95mm 2)进给量 由刀具为高速钢钻头,工件材料为HT200,经过查表可以得知切削速度20m/min,进给量0.3mm/r,则由本工序采用Z3025型立式钻床,经查机械制造技术基础课程设计表3.15得,转速400r/min,故实际切削速度为(2)工步二:攻螺纹M16经查机械制造技术基础课程设计表5.36高速钢机动丝锥加工螺纹,可取其切削速度12m/min,进给量0.3mm/r背吃刀量1.05mm,则由已知条件,经过查机械制造技术基础课程设计表3.15,可得转速200r/min,故实际切削速度为 4.6时间定额的计算 1.工序10(粗铣底座下表面)根据机械制造技术基础课程设计表5.41,可知计算铣削的基本时间计算公式为 (4-1) 由已知条件,查表5.41可知=8mm,=2mm,=208mm,=300mm/min,代入式(4-1),则该工序的基本时间为 。已知辅助时间与基本时间之间的关系为 (4-2)式中为辅助时间,为基本时间。在此处取,则该工序的辅助时间为 其它时间(包括布置工作时间和休息生理需要时间)分别按照作业时间的6%计算,故计算公式为 (4-3)则本工序中其他时间为 单件时间是上述所有时间之和,即: (4-4)故本工序单件时间: 2.工序20(粗铣左右凸台面)因为左右凸台面对称,所以加工左、右凸台面时间相同,现计算右凸台面的时间:由已知条件,查机械制造技术基础课程设计表5.41,可知=6mm,=2mm,=32mm,=300mm/min,代入式(4-1),可得该工序的基本时间为。由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为:3.工序30(粗铣前端面)由已知条件,查机械制造技术基础课程设计表5.41,可知=35mm,=2mm,=130mm,= 510mm/min,代入式(4-1),可得该工序的基本时间为。由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为:4.工序40(精铣底座下表面)由已知条件,查机械制造技术基础课程设计表5.41,可知=8mm,=2mm,=208mm,=300mm/min,代入式(4-1),可得该工序的基本时间为。由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 5.工序50(钻、扩、铰211孔,锪225孔)工步一:根据机械制造技术基础课程设计表5.40,可知钻孔的基本时间计算公式为 (4-5) 由已知条件,查机械制造技术基础课程设计表5.37,可知=7mm,=3mm,=14mm,0.15mm/r,n=630r/min,代入公式(4-5),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步二:由于已知条件,查机械制造技术基础课程设计表5.37,可知=2mm,=3mm,=14mm,0.3mm/r,n=500r/min,代入公式(4-5),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步三:由已知条件,查机械制造技术基础课程设计表5.37,可知=2mm,=3mm,=14mm,0.3mm/r,n=200r/min,代入公式(4-5),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步四:根据机械制造技术基础课程设计表5.40,可知钻孔的基本时间计算公式为 (4-6)其中,=2mm,0.14mm/r,n=250r/min,代入公式(4-6),得 由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 6.工序60(粗铣98H7孔底面)由已知条件,查机械制造技术基础课程设计表5.41,可知=2mm,=98mm,=300mm/min,代入式(4-1),可得该工序的基本时间为。由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 7.工序70(粗镗98H7孔)根据机械制造技术基础课程设计表5.37,可知镗孔基本时间计算公式为 (4-7) 由已知条件,查机械制造技术基础课程设计表5.37, 可知=4mm,=4mm,=51mm,0.5mm/r,n=80r/min,i=1代入公式(4-7),得 由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 8.工序80(半精、精铣前端面)工步一:由已知条件,查机械制造技术基础课程设计表5.41,可知=35mm,=2mm,=130mm,= 510mm/min,代入式(4-1),可得该工序的基本时间为。由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步二:由已知条件,查机械制造技术基础课程设计表5.41,可知=35mm,=2mm,=130mm,= 510mm/min,代入式(4-1),可得该工序的基本时间为。由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 9.工序90(半精、精铣98H7孔底面)工步一:由已知条件,查机械制造技术基础课程设计表5.41,可知=2mm,=98mm,=300mm/min,代入式(4-1),可得该工序的基本时间为。由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步二:由已知条件,查机械制造技术基础课程设计表5.41,可知 =2mm=98mm,=300mm/min,代入式(4-1),可得该工序的基本时间为。由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 10.工序100(半精、精镗98H7孔)工步一:由已知条件,查机械制造技术基础课程设计表5.37,可知=3mm,=4mm,=52mm, n=115r/min, i=1,0.5mm/r,代入公式(4-7),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步二:由已知条件,查机械制造技术基础课程设计表5.37,可知=3mm,=4mm,=52mm,0.5mm/r,n=97r/min, i=1代入公式(4-7),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 11.工序110(钻26孔,钻、扩、铰14H7孔)工步一:由已知条件,查机械制造技术基础课程设计表5.37,可知=4mm,=3mm,=15mm,0.12mm/r,n=1000r/min,代入公式(4-5),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步二:由已知条件,查机械制造技术基础课程设计表5.37,可知=8mm,=3mm,=24mm,0.3mm/r,n=400r/min,代入公式(4-6),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步三:由已知条件,查机械制造技术基础课程设计表5.37,可知=2mm,=3mm,=24mm,0.3mm/r,n=400r/min,代入公式(4-6),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步四:由已知条件,查机械制造技术基础课程设计表5.37,可知=2mm,=3mm,=24mm,0.3mm/r,n=125r/min,代入公式(4-6),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 12.工序120(钻3xM6螺纹底孔,攻丝)工步一:由已知条件,查机械制造技术基础课程设计表5.37,可知=4mm,=3mm,=14mm,0.1mm/r,n=1000r/min,代入公式(4-6),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步二:根据机械制造技术基础课程设计表5.44,可知丝锥攻螺纹时间计算公式为 (4-8)由已知条件,=2mm,=0mm,l=10mm,0.1mm/r,n=315r/min,=250r/min代入公式(4-8),可得 由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 13.工序130(钻M16螺纹底孔,攻丝)工步一:由已知条件,查机械制造技术基础课程设计表5.37,可知=8mm,=3mm,=20mm,0.3mm/r,n=400r/min,代入公式(4-6),得由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为: 工步二:由已知条件,查机械制造技术基础课程设计表5.37,可知=2mm,=4mm,=20mm,n=200r/min,=250r/min代入公式(4-8),得 由式(4-2)可知辅助时间为:由式(4-3)可知其它时间为:由式(4-4)可知单件时间为:第5章 夹具设计5.1 夹具设计任务1.设计本夹具目的是用来铣前端面,表面粗糙度为。因此选择精铣。2.该零件为批量生产,要求所设计的夹具的生产效率和自动化程度较高。5.2 拟定铣床夹具结构方案1.夹具的定位方案根据本工序的设计要求,通过分析零件图,根据零件的结构特点和技术要求确定如下定位方案:采用经典的一面两销定位,定位方案如图5-1所示:图5-1 定位方案各定位元件如图5-2所示:菱形销 定位销图5-2 定位元件2. 定位元件选择分析 一面两销定位:支承板所在的平面可以限制X、Y的旋转和Z的直线移动3个自由度。底面孔选用一个定位销和一个菱形销可以限制X、Y直线自由度和Z的旋转自由度。3. 定位误差分析计算要保证工件的加工精度,定位误差必须控制在一定的范围之内。一般精度加工中,取定位误差为零件公差的 即,又定位误差。 由于基准重合,所以基准不重合误差为。选取圆柱定位销为作为孔的定位元件,定位配合暂定,并通过计算确定菱形销的尺寸。由已知尺寸,两销孔直径为,即mm:两销孔中心距尺寸为。取两定位销中心距尺寸为。取圆柱销直径为定位孔的最小直径,则圆柱销为,查机械制造计算基础课程设计表6

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号