尾接杆零件的工艺规程及铣床夹具设计

38页 14000字数+说明书+任务书+答辩稿+外文翻译+3张CAD图纸【详情如下】

任务书.doc

外文翻译--机器人技术使计算机科学更加贴近大众.doc

尾接杆零件图.dwg

尾接杆零件的工艺规程及铣床夹具设计答辩稿.ppt

尾接杆零件的工艺规程及铣床夹具设计说明书.doc

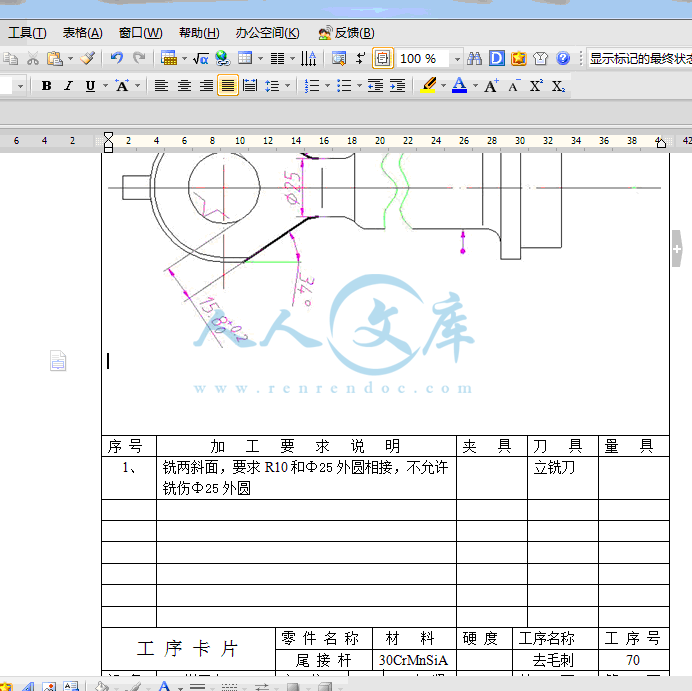

工序卡片.doc

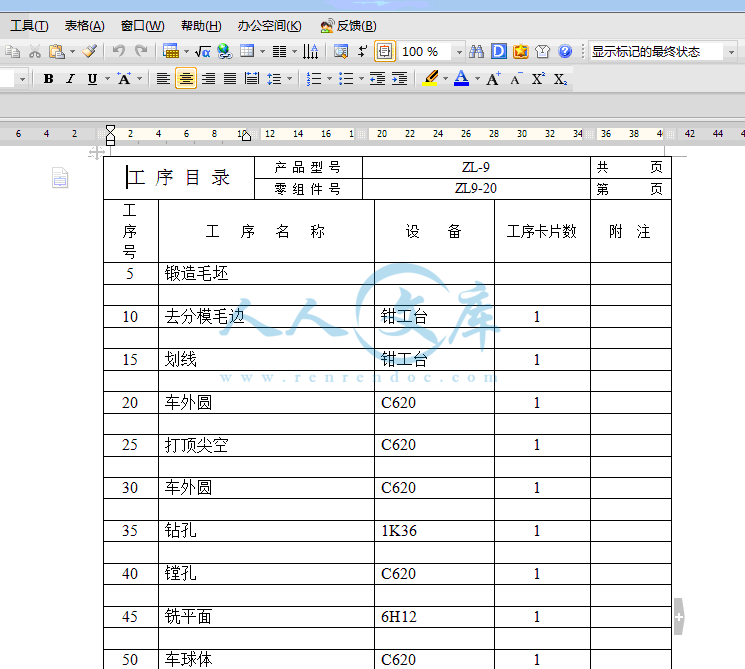

工艺卡片.doc

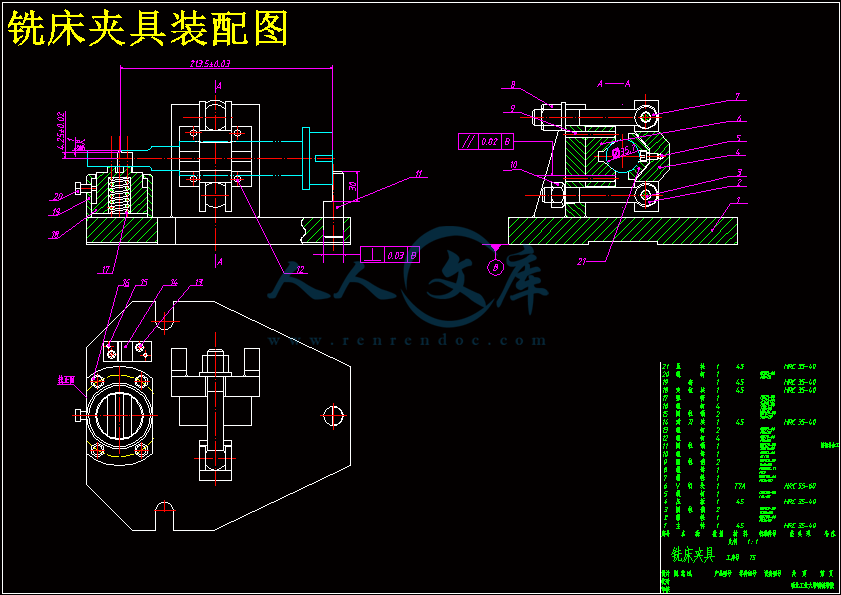

铣床夹具装配图.dwg

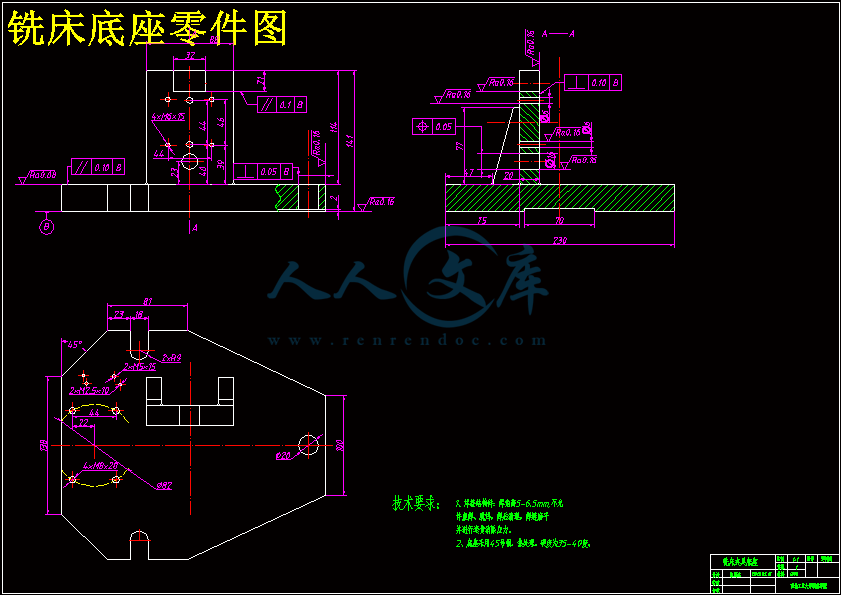

铣床底座零件图.dwg

摘 要

本设计题目是尾接杆工艺及铣削加工夹具设计。

首先,运用机械制造技术及相关的课程知识,依据零件和生产纲领的要求,分析从毛坯到零件整个过程中每一道工序的进行和安排,制定出切实可行的加工工艺规程路线,确定加工方案。然后,根据图纸要求的技术条件解决工件在加工过程中的定位、加紧以及工艺路线的安排等方面的相关问题,确定相关的工艺尺寸及选择合适的机床和刀具。最后,参考机床夹具设计手册及相关方面的书籍,设计出高效、经济、合理并且能保证加工质量的夹具。

关键词: 工艺,机械制造,夹具设计

ABSTRACT

This design topic is the tail rod connecting process and drilling fixture design parts.

First, using of machinery manufacturing technology and related knowledge, on the basis of parts and the requirements of the production program, analysis from the blank to the whole process of parts of every process and arrangement, formulate the processing procedure of feasible routes, determine the processing scheme. Then, according to the technical condition requirements of the drawings, the workpiece in the process to solve relevant problems in stepping up and aspects of the process route arrangement, determine the relevant process size and select the appropriate machine tools and tool. Finally, machine tool fixture design reference manual and related aspects of the books, the design of efficient, economic, reasonable and can ensure the quality of processing fixture.

KEY WORDS: technology, machinery manufacturing, fixture design

目 录

第一章 尾接杆零件机械加工工艺规程设计1

1.1 基本概念1

1.2 零件的生产类型的确定及工艺分析1

1.2.1 确定生产类型1

1.2.2 加工零件工艺分析1

1. 3 确定毛坯3

1.3.1选择毛坯3

1.3.2 钢质模锻件毛坯尺寸及其公差的确定5

1.3.3 绘制毛坯图7

1. 4 拟定工艺路线8

1.4.1 各表面加工方法9

1.4.2 定位基准的选择11

1.4.3 加工阶段的划分12

1.4.4 个加工表面机械加工余量、工序尺寸的确定13

1.4.5 工序顺序安排14

1.4.6各工序切削用量和加工机床的确定15

第二章 机床夹具设计19

2. 1 机床夹具设计概述19

2.1.1 机床夹具基本概念19

2.1.2 机床夹具的分类19

2. 2 工件的定位原理、定位原则和定位方法20

2.2.1 工件的定位原理和定位原则20

2.2.2 工件的定位方法及误差20

2. 3 工件的夹紧及夹紧装置22

2.3.1 夹紧的基本概念22

2.3.2 夹紧装置分类和效用22

2. 4 专用夹具的设计22

2.4.1 设计专用夹具的基本要求22

2.4.2 设计夹具的依据23

2.4.3设计夹具的程序和内容23

第三章 尾接杆工序75、80铣削加工夹具设计24

3. 1 机床夹具设计方法和步骤24

3. 2定位方法与定位元件的选用24

3. 3 绘制尾接杆铣床夹具的装配图29

参考文献31

致 谢32

毕业设计小结33

机械加工工艺过程是指用机械加工方法逐步改变毛坯的状态(形状、尺寸和表面质量等),使之成为合格零件所进行的全部过程。把工艺过程的有关内容,用文件的形式确定下来,称为机械加工工艺规程。工艺过程用来指导零件的加工过程。

机械加工工艺过程可分为:

工序。一个(或一组)工人,在一台机床对一个工件所连续完成的那部分工艺过程。工序是组成工艺过程的基本单元。

(2)工步。在加工表面不变、切削工具不变、切削用量不变的情况下,所连续完成的那一部分工艺过程。

(3)走刀。走刀是切削工具在加工表面上切削一次所完成的那一部分工艺过程。整个工艺过程由若干个工序组成,每一个工序可包括一个工步或几个工步,每一个工步包括一次或几次走刀。

(4)安装。使工件在机床上定位并将它夹紧的过程。

(5)工位。工件在机床上一次安装后,要经过的若干个位置依次进行加工,则工件在机床上所占据的每一个位置所晚上的一部分工艺过程。

1.2 零件的生产类型的确定及工艺分析

1.2.1 确定生产类型

工艺过程必须根据给定的生产量的大小来设计。生产量的大小决定着生产类型,一般可分为三种基本类型:

单件小批量生产。(2)成批生产。(3)大量生产。

根据要求及查阅相关手册可确定该连杆件生产类型为中小批生产生产。(1)零件的作用

尾接杆零件(图1)是飞机液压助力器执行机构中的主要部件之一。从整体上来看。飞机液压助力器是安装在飞机副翼操纵机构中或方向舵操纵系统中,用于不可逆的液压助力器操纵。当飞机液压系统损坏或压力下降时,液压助力器外筒左右两腔沟通,即助力器当一拉杆使用,以实现人力应急操纵。每架飞机上装有两台液压助力器。分别操纵左右副翼或方向舵。

尾接杆零件在产品中一端与液压助力器外筒组件连接,另一端通过关节轴承与飞机的副翼连接,其作用是带动飞机操纵系统的摇臂和拉杆,而使飞机的副翼偏转,在工作时能够传递3800公斤以上的力,是一个能承受复杂力的受力件。

零件的结构分析

零件的主要加工表面:外圆C表面及Φ50轴端面,Φ61.5左右端面(表面粗糙度Ra值1.6),Φ42的孔,Φ26的孔,Φ32的孔(表面粗糙度Ra值1.6),球面SR30。

主要形位误差:

Φ50端面和Φ61.5两端面对C表面的圆跳动公差为0.02mm。

Φ32中心线对C面的位置度公差0.1mm,垂直度公差为100:0.08,

Φ32圆柱度公差为0.005mm。

Φ2的孔相对于C面的对称度公差为0.05mm。

设计基准:径向Φ50中心线,轴向Φ50左端面。

零件的材质

30CrMnSiA是高强度合金钢,具有很高的强度和韧性,淬透性较高,冷变形塑性中等,切削加工性能良好,有回火脆性倾向,横向的冲击韧度差,焊接性能较好,但厚度大于3mm时,应预热到150℃,焊后需热处理,一般调质后使用。30CrMnSiA是飞机制造业中使用最广的一种调质钢,用于制造飞机重要锻件,机械加工件和焊接件。 30CrMnSiA属中碳调质钢,30CrMnSiA调质后有很高的强度和足够的韧性,淬透性也好。调质后该材料做砂轮轴,齿轮,链轮都可以。30CrMnSiA具有良好的加工性,加工变形微小,抗疲劳性能相当好。用于轴类、活塞类零配件等。用于汽车、飞机各种特殊耐磨零配件等。

零件的其他技术要求

螺纹倒角120o至丝底。

磁力探伤。

毛坯锻制,供应为无发纹钢,钢锻件按HB5024-77/Ⅱ类。

外表面镀镉5-8μm,除表面B外,螺纹M6-6H和其余表面发兰。

1. 3 确定毛坯

1.3.1选择毛坯

毛坯种类的选择不仅影响毛坯的制造工艺及费用,而且也与零件的机械加工工艺和加工质量密切相关,为此需要毛坯制造和机械加工两方面的工艺人员密切配合,合理地确定毛坯的种类、结构形状,并绘出毛坯图。

①常见的毛坯种类有以下几种:

(一)铸件 对形状较复杂的毛坯,一般可用铸造方法制造。大多数铸件采用砂型铸造,对尺寸精度要求较高的小型铸件,可采用特种铸造,如永久型铸造、精密铸造、压力铸造、熔模铸造成和离心铸造等。

(二)锻件 锻件毛坯由于经锻造后可得到连续和均匀的金属纤维组织。因此锻件的力学性能较好,常用于受力复杂的重要钢质零件。其中自由锻件的精度和生产率较低,主要用于小批生产和大型锻件的制造。模型锻造件的尺寸精度和生产率较高,主要用于产量较大的中小型锻件。

(三)型材 型材主要有板材、棒材、线材等。常用截面形状有圆形、方形、六角形和特殊截面形状。就其制造方法,又可分为热轧和冷拉两大类。热轧型材尺寸较大,精度较低,用于一般的机械零件。冷拉型材尺寸较小,精度较高,主要用于毛坯精度要求较高的中小型零件。

(四)焊接件 焊接件主要用于单件小批生产和大型零件及样机试制。其优点是制造简单、生产周期短、节省材料、减轻重量。但其抗振性较差,变形大,需经时效处理后才能进行机械加工。

(五)其它毛坯 其它毛坯包括冲压件,粉末冶金件,冷挤件,塑料压制件等。

②毛坯的选择原则

(一)零件的生产纲领 大量生产的零件应选择精度和生产率高的毛坯制造方法,用于毛坯制造的昂贵费用可由材料消耗的减少和机械加工费用的降低来补偿。如铸件采用金属模机器造型或精密铸造;锻件采用模锻、精锻;选用冷拉和冷轧型材。单件小批生产时应选择精度和生产率较低的毛坯制造方法。

(二)零件材料的工艺性 例如材料为铸铁或青铜等的零件应选择铸造毛坯;钢质零件当形状不复杂,力学性能要求又不太高时,可选用型材;重要的钢质零件,为保证其力学性能,应选择锻造件毛坯。

(三)零件的结构形状和尺寸 形状复杂的毛坯,一般采用铸造方法制造,薄壁零件不宜用砂型铸造。一般用途的阶梯轴,如各段直径相差不大,可选用圆棒料;如各段直径相差较大,为减少材料消耗和机械加工的劳动量,则宜采用锻造毛坯,尺寸大的零件一般选择自由锻造,中小型零件可考虑选择模锻件。

(四)现有的生产条件 选择毛坯时,还要考虑本厂的毛坯制造水平、设备条件以及外协的可能性和经济性等。

本次尾接杆零件生产类型为中小批,含有多个加工表面,外形比较复杂,2. 1 机床夹具设计概述

2.1.1 机床夹具基本概念

在机械加工中,为完成需要的加工工序、装配工序及检验工序,首先要将工件固定,使工件具有确定的位置,这种保证一批工件占有确定位置的装置,统称为夹具。例如:焊接过程中用的焊接夹具,检验中用的检验夹具,装配中用的装配夹具,机械加工中用的机床夹具等,这些都属于泛指的夹具范畴。 工件在空间具有六个自由度,即沿x、y、z三个直角坐标轴方向的移动自由度和绕这三个坐标轴的转动自由度 。要使工件在某个方向上有确定的位置,就必须限制工件在该方向的自由度,要完全确定工件的位置,就必须消除这六个自由度,通常用六个支承点(即定位元件)来限制工件的六个自由度,其中每一个支承点限制相应的一个自由度 。此即通常说的“六点定则”。

2定位原则

①工件在夹具中的定位,可以转化成为空间直角坐标系中,用定位支撑点限制工件自由度的方式来分析。

②工件在定位时应该被限制的自由度数目,完全由工件在该工序的加工技术要求所确定。

③1个定位支撑点只能限制工件1个自由度,因此,工件在夹具中定位时,所用定位支撑点的数目,充其量也决不多与6个。

④每个定位支撑点所限制的自由度,原则上不允许重复或相互矛盾。

2.2.2 工件的定位方法及误差

平面定位

定位件为支撑销钉或定位平板,一般情况,工件以未经机械加工的平面定位时,多采用多支撑点来定位;如果工件以已经机械加工的平面定位,可用平面定位。

1)平面定位特点

①支撑钉:接触面大,压强小,夹具装配时几个支撑钉在平面磨床上同时磨出,使支撑面保持在同一平面内。

②支撑板:结构简单,易于制造。

③可调支撑:用于高度可调的定位。

④自位支撑:用于刚性差的工件,相当于一个支撑点,限制一个自由度。

2)平面定位误差

工件以平面作为定位基准时,定位误差的大小主要取决于工件上定位基准平面质量以及对规定位置的尺寸公差位置精度。一般情况下,由于工序尺寸大,后续工序余量也多,定位误差一般不计,也就是平面定位定位误差等于零

2、外圆柱面定位

常见的有圆柱孔定位、半孔定位、V形块定位和自动定心装置定位等。

圆柱孔定位。

定位孔较短时,限制工件两个自由度;定位孔较长时,可限制四个自由度。

误差分析:δ定位=a+Δ+a定。其中:a为轴的公差,a定为定位孔的公差,Δ为孔与轴的最小间隙。

(2)半孔定位。

定位元件是下半圆,上半圆起夹紧作用。

误差分析:δ定位=(a+a定)/2。

(3)V形块定位。

适用情况:

①当垂直于V形块底面

的方向上原始尺寸的公差较大,而水平的位置尺寸要求较高时。

②用于任何(180o-γ)的一段圆弧做定位基准时。

③以外圆柱表面作定位基准而不适合用孔定位时。

误差分析:δ定位=a/2sin(γ/2).

2.1.2 机床夹具的分类

1、夹具的种类和形式很多,一般按夹具应用的范畴:

①通用夹具。它是指以通用的夹具。在通用机床上一般都附有通用夹具,如:车床上的三爪或四爪卡盘、顶尖;铣床上的平口钳、分度头和回转台等。他们有较大的适用范围,无需调整或稍加调整就可以用来装夹不同的工件,这类夹具夹具一般已经标准化,由专业工厂生产,作为机床附件提供给用户,通用夹具主要用于单件小批量生产,缺点是定位精度不高。

②专用性夹具。专用夹具是针对某一种工件的某道工序而专门设计的,无需考虑它的通用性,但是需要专门设计制造,生产周期长,夹具成本高。当产品变更时,就不能再使用了,专用夹具适用于产品固定的大批量生产中。

③可调整夹具。可调整夹具通过少量的零件更换或调整后,使一套夹具可适用于多个工序并可多次重复使用。可调整夹具由通用件和可调整件两部分组成,通用部分包括定位件、动力装置、传动机构和操纵部件等,这部分长期安装在机床上,可调整部分包括定位件、加紧建、导向件等。

④组合夹具。由一套预先准备好的各种不同形状,不同规格尺寸的标准元件与合件所组成,可根据工件形状和工序要求装配成各种机床夹具。适用于新产品试制和产品经常更换的单件、小批生产以及临时任务。

参考文献

[1] 阎光明,侯忠滨,张云鹏.现代制造工艺基础.西安:西北工业大学出版社,2007.

[2] 王长春,孙步功.互换性与测量技术.北京:北京大学出版社,2010.

[3] 马兰.机械制图.北京:机械工业出版社,2006.

[4] 陆剑中,孙家宁.金属切削原理与刀具.北京:机械工业出版社,2005.

[5] 濮良贵,纪名刚. 机械设计.北京:高等教育出版社,2006.

[6] 王先逵.机械加工工艺手册(工艺基础卷).北京:机械工业出版社,2007.

川公网安备: 51019002004831号

川公网安备: 51019002004831号