【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘 要 I

Abstract II

1 绪论 1

1.1 荞麦的介绍 1

1.2 收割机的发展 2

1.3 小型收割机的应用与发展趋势 2

1.4 国内外收获机械技术的现状 5

2 方案的提出与对比 8

2.1 方案一 8

2.2 方案2 9

2.3 方案三 10

2.4 方案中涉及到的一些传动设计 11

2.5 收割机行走方式的选择 12

3 荞麦收割机的设计计算过程 14

3.1 I轴的相关计算 14

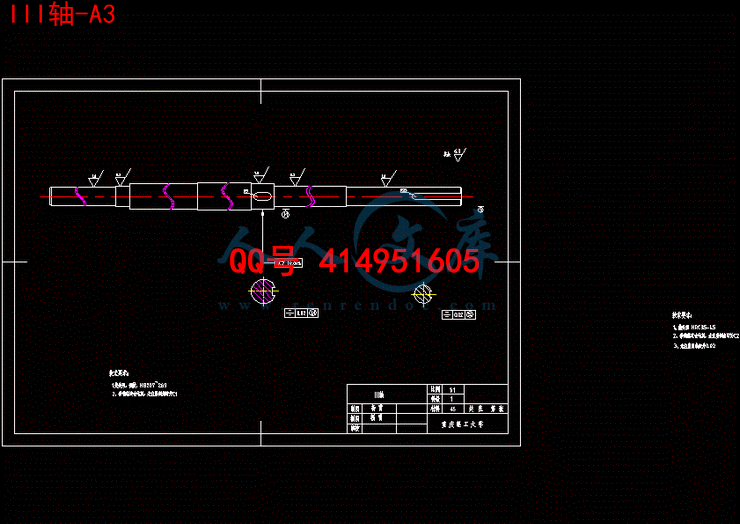

3.2 II轴与III轴的相关计算 15

3.3 III轴与IV轴之间的相关计算 16

3.4 柴油机与III轴之间的设计 17

4 整体模型的三维建模 19

4.1 轴类零件的建模 19

4.2 齿轮及带轮的建模 21

4.3 其他零件的建模 24

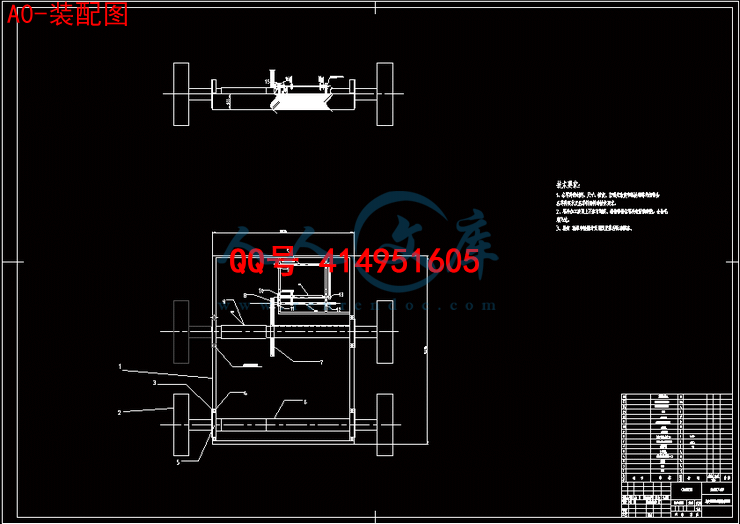

4.4 总装配图 28

5 总 结 31

6 致谢信 33

参考文献 34

附录:文献综述 35

摘 要

荞麦为一年生草本植物,生育期短,抗逆性强,极耐寒瘠,当年可多次播种多次收获,并且营养价值很高,所以荞麦的价值越来越被看中。但是相对应的荞麦收割机发展却相对迟滞。本文的出发点正鉴于此,以现有的荞麦收割机为基本,以轻便、简单以及成本低为主要目的,对现有的荞麦收割机进行改进,使改进后的机型能够让农机与农艺得到最大限度的结合。

本文对荞麦收割机的动力、传动、行走及功能转换机构进行了整体的理论研究。分析国内外的各种型号收割机的使用与现状,提出自己的设计方案,并对其中的关键部位进行了设计计算,主要包括锥齿轮、传动机构和动力输入的传动轴的设计,保证了机构运行的可靠性。

关键词: 荞麦收割机 设计 传动机构 动力

Abstract

Buckwheat is an annual herb. It has the short growth period, strong resistance and extremely cold barren. And it can repeat to be seeded and harvested. It has a very high nutritional value, so the value of the buckwheat is increasingly fancied. But the corresponding development of buckwheat harvesters has been relatively sluggish. This is the starting point of view of this article.Based on buckwheat harvesters nowadays, lightweight, simple and low cost are the main popurses to improve the buckwheat harvesters.The improved models make the agricultural and agronomi obtain the combination of the maximum.

The article theoretically researches buckwheat harvester power, transmission, walking and functional conversion mechanism overall and analyzes use of various models of domestic harvesters and the present situation.The article proposes my own dersign,The article also desings and calculates key parts,mainly including the design of bevel gears, transmission and power input shaft,which ensures that the agency reliability.

Key words:buckwheat harvester; design; transmission; power

1 绪论

1.1 荞麦的介绍

荞麦是蓼科荞麦属的植物,普通荞麦和同属的苦荞麦、金荞麦都可以作为粮食。荞麦生长期短,可以在贫瘠的酸性土壤中生长,不需要过多的养分和氮素,下种晚,在比较凉爽的气候下开花。可以作为绿肥、饲料或防止水土流失的覆盖植物。荞麦原产于亚洲,种子呈

川公网安备: 51019002004831号

川公网安备: 51019002004831号