【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

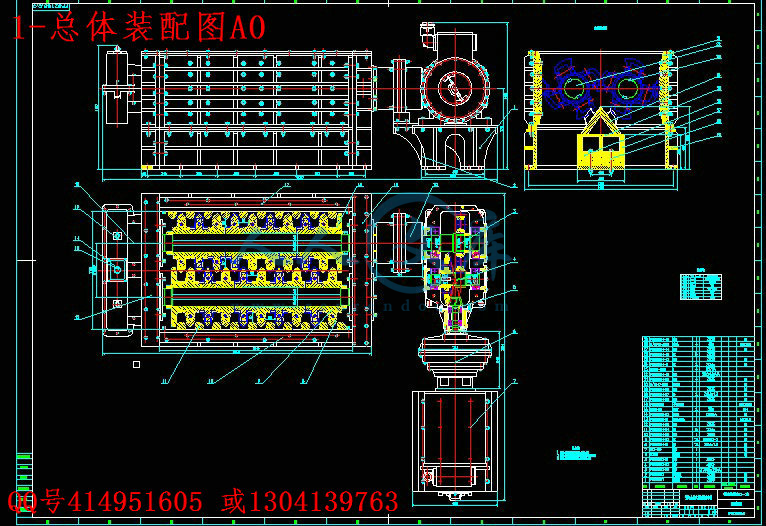

本设计在分析MMD双齿辊破碎机破碎机理的基础上,针对其机构特点,利用梯形法推导出计算该种破碎机基本参数的估算公式。FP5216B强力分级破碎机是在吸收大量国内外先进技术的基础上,设计开发的一种新型、高效、技术先进的强力破碎机,目前已达到国际先进水平,可作为进口同类产品的替代产品。独特新颖的结构和设计方式,使其具有破碎强度高、产能大、能耗低、过载保护灵敏可靠、破碎产品粒度稳定等优点,而且维修拆装方便快捷,易损件寿命大大延长。另外,完善的自动化供油系统、自动化过载保护系统的使用,使本机轴承的使用寿命比以前提高了近一倍,清堵和防堵能力大为提高,降低了维修工人的维修劳动强度,处处体现了以人为本的设计理念;设计独特的专用减速器和FPU同步齿轮箱,不但减小了外型尺寸,而且使破碎机稳定性能得到提高。

关键词:破碎机; 生产能力; 减速器; 同步; 液力联轴器

ABSTRACT

This design aims at its organization characteristics in analyzing a MMD double-roll crusher toothed falling in pieces the foundation of mechanism, making use of a trapezoid method to deduce a calculation should grow the crusher basic parameter to estimate formula. The FP5216B strong dint ratings crusher is absorbing in great quantities advanced technical foundation at home and abroad up, design development of a kind of new, efficiently, the technique forerunner's strong dint crusher, currently already arrive international advanced level, be importing the same kind product of act for product. Special and novel structure and design method, make it have broken up strength high, the productivity is big and can consume low, lead carry to protect intelligent credibility, broken up product grain degree stability etc. advantage, and maintain to dismantle to pack convenience fast, the easy piece life span prolongs consumedly. Moreover, the perfect automation provide oil system and once automated to carry an usage of protecting the system, making this crankshaft accept of the service life raised than the past near 100%, pure block up and defend the ability of blocking up greatly in order to raise, lowered to maintain a worker to maintain labor strength, everywhere body now the design principle for making people the center; Design special machine and the FPU synchronous wheel gear box of the appropriation deceleration, let up features size not only, and made the crusher stable function get an exaltation.

Keywords:Crusher; Throughput; Retarded; Synchronization; Hydraulic couplers

目 录

一般设计部分

1 绪论 …………………………………………………………………………1

1.1 FP5216B强力分级破碎机的使用范围与优点………………………1

1.2 FP5216B强力分级破碎机的结构特点………………………………1

1.3 FP5216B强力分级破碎机与传统破碎机的比较……………………3

1.3.1破碎理论………………………………………………………………3

1.3.2破碎机工艺性能比较…………………………………………………4

1.4 FP5216B强力分级破碎机的应用和经济效益浅析…………………5

1.4.1 MMD破碎机的应用情况………………………………………5

1.4.2 FP5216B强力分级破碎机的经济效益浅析……………………5

2 FP5216B强力分级破碎机基本参数的确定…………………………………5

2.1破碎机的破碎及排料机理分析 ………………………………………6

2.2 FP5216B强力分级破碎机功率的确定及电动机的选型……………6

2.3破碎机基本参数的估算 ………………………………………………8

2.4破碎机基本参数的校核与破岩力的评估……………………………10

2.4.1 基本参数的校核……………………………………………………10

2.4.2 破岩力的评估………………………………………………………10

3限矩型液力联轴器的选择 …………………………………………………11

4 传动方案设计………………………………………………………………12

4.1 确定传动类型 ………………………………………………………12

4.2 总传动比和合理分配各级传动比 …………………………………13

4.3 传动装置的运动和动力参数 ………………………………………14

5膜片联轴器的选型…………………………………………………………15

6 齿轮传动的设计与校核……………………………………………………16

6.1 轮齿的失效形式 ……………………………………………………17

6.2 变位齿轮简介 ………………………………………………………19

6.3 齿轮设计准则 ………………………………………………………21

6.4 高-切变位弧齿锥齿轮传动主要尺寸的确定………………………21

6.4.1 高-切变位弧齿锥齿轮主要尺寸的初步确定 ……………………22

6.4.2 高-切变位弧齿锥齿轮正交传动的几何计算 ……………………24

6.4.3 高-切变位弧齿锥齿轮接触强度校核 ……………………………26

6.5 高变位斜齿轮传动主要尺寸的确定 ………………………………29

6.5.1 高变位齿轮齿轮主要尺寸的初步确定 …………………………30

6.5.2 高变位斜齿轮外啮合传动的几何计算……………………………31

6.5.3 高变位斜齿轮接触强度校核………………………………………32

6.6 齿轮结构形式的确定 ………………………………………………34

6.6.1 高-切变位弧齿锥齿轮结构形式 …………………………………34

6.6.2 高变位斜齿轮结构形式……………………………………………34

7 传动轴的结构设计与校核…………………………………………………35

7.1 输入轴的结构设计 …………………………………………………36

7.1.1 确定轴的最小直径…………………………………………………36

7.1.2 按轴向定位要求确定各轴段直径和长度…………………………37

7.1.3 轴上零件的轴向定位及轴上圆角和倒角的尺寸…………………38

7.2 中间轴的结构设计 …………………………………………………39

7.2.1 确定轴的最小直径…………………………………………………39

7.2.2 按轴向定位要求确定各轴段直径和长度…………………………39

7.2.3 轴上零件的轴向定位及轴上圆角和倒角的尺寸…………………40

7.3 输出轴的结构设计 …………………………………………………40

7.3.1 确定轴的最小直径…………………………………………………40

7.3.2 按定位要求确定各轴段直径和长度………………………………41

7.4 传动轴的弯扭合成强度计算与疲劳强度校核 ……………………43

7.4.1 传动轴的受力分析…………………………………………………43

7.4.2 轴的弯扭合成强度校核……………………………………………44

7.4.3 精确校核轴的疲劳强度……………………………………………50

8 轴承与键的校核……………………………………………………………52

8.1单列圆锥滚子轴承的寿命校核………………………………………52

8.2 B型平键的强度校核………………………………………………53

8.3 渐开线型花键的强度校核 …………………………………………54

9箱体及附件的设计 …………………………………………………………55

10 FPU同步斜齿轮设计与校核………………………………………………56

10.1 斜齿轮传动主要尺寸的确定………………………………………56

10.2 同步斜齿轮的疲劳强度校核………………………………………58

10.3 斜齿轮的疲劳强度结构形式设计…………………………………59

11 主动部分传动设计与校核 ………………………………………………60

12 FP5216B生产能力精确校核及注意事项 ………………………………67

12.1 新型双齿辊破碎机生产能力计算方法的推导……………………67

12.2 FP5216B生产能力校核……………………………………………70

12.3 注意事项……………………………………………………………70

12.3.1 电动机整定、保护及启动…………………………………………70

12.3.2 液力联轴器注油量的确定………………………………………71

12.3.3 密封及润滑设计…………………………………………………71

专题设计部分

1液力联轴器概述…………………………………………………………72

2液力联轴器的工作原理……………………………………………………73

3液力联轴器的工作液体……………………………………………………74

3.1基本要求………………………………………………………………74

3.2常用油的种类…………………………………………………………75

4液力联轴器的工作特性……………………………………………………75

4.1动量矩方程式…………………………………………………………75

4.2效率特性…………………………………………………………78

4.3外特性………………………………………………………………79

4.4无因次特性…………………………………………………………81

5液力联轴器的分类……………………………………………………83

5.1普通型液力联轴器………………………………………………83

5.2限矩型液力联轴器………………………………………………84

5.3调速型液力联轴器………………………………………………85

6 FP5216B破碎机液力联轴器的选型…………………………………87

参考文献………………………………………………………………………90

附录……………………………………………………………………………92

致谢……………………………………………………………………………95

般 设 计 部 分

1 绪论

1.1 FP5216B强力分级破碎机的使用范围与优点

FP5216B强力分级破碎机主要适用于矿山、冶金、化工、煤矿等行业脆性块状物料的粗、中级破碎,其入料粒度最大可达630mm,出料粒度最小可达80mm,可对抗压强度≤160MPa的物料进行破碎。

FP5216B强力分级破碎机可用来破碎露天矿表层岩石、煤炭、石灰石、粘土矿石、铁矿石、金矿石、铀矿石、镍矿石、铝矾土矿石、滑石、石膏、焦炭、玻璃等。煤炭工业所占比例最大,约占50%,金属矿约占12%,石灰石矿约占14%,非金属矿约占9%,石料工业约占6%,化工原料约占4%。

在煤炭行业,使用本机破碎原煤只要经过除铁、除杂,无须拣矸,便可直接进行破碎。破碎出的物料,粒度均匀,过粉碎率低,从而简化了选煤工艺,降低了投资和生产成本。

FP5216B强力分级破碎机的优点:

1、过粉碎率低

由于采取剪切原理,破碎后合格物料(包括入料中已含有的合格物料)沿着螺旋腔直接排出,避免了物料在破碎腔中相互掺杂、挤压、研磨等缺陷,所以物料不易过粉碎。

2、能严格保证破碎产品粒度

由于辊齿是采用螺旋方式分布在轮轴上,辊齿的结构尺寸是按产品的粒度优化设计的,破碎后的物料在螺旋腔内被强制排出,不再受剪切作用,因此该破碎机能较好的控制物料的粒度。

3、有破碎和分级双重作用 该破碎机除破碎限定粒度以上的物料外,对入料中的合格物料可以使其通过两辊齿之间以及辊齿与侧壁衬板间的间隙,进入螺旋腔内,然后排出机外,因此具有破碎和筛分双重功效。

1.2 FP5216B强力分级破碎机的结构特点

FP5216B强力分级破碎机采用单电动机拖动,二级弧齿锥齿轮-斜齿圆柱齿轮减速器减速,两齿辊轴用斜齿圆柱齿轮传动,噪声小,抗磨损能力强。FP5216B强力分级破碎机由以下几部分组成:原动机、传动机构、减速装置、主机、保险装置等。

1、原动机:原动机采用电动机拖动,增加了破碎机的使用范围。对远离供电线路或经常更换工作场地的用户来说,极其方便。

2、传动机构:采用YOX液力联轴器传动,可以使原动机的工作更加平稳且具有过载保护作用。

3、减速装置:FP5216B强力分级破碎机配有专用的减速器,能够传送强大的动力,同时又有足够长的寿命,设计寿命为2万小时。该减速器结构紧凑,安装方便,直接用螺栓固定在底座上。电动机和减速器通过罩在液力联轴器外面的金属壳联接,形成了一个有机的整体。

4、保险装置:除了液力联轴器,FP5216B强力分级破碎机还在齿辊轴的末端安装了低速传感器,来保护电动机和主机。当破碎机中进入难以破碎的物料使破碎机闷车时,传感器会发出脉冲信号,经过转换器转换成电信号,使电动机停车,避免损坏主机和电动机。传感器体积小,重量轻,动作灵敏度高。是老式的弹簧装置所无法比拟的。

5、主机:FP5216B强力分级破碎机的主机,设计先进,工艺性好,互换性强。

① 箱体

FP5216B强力分级破碎机的主机采用箱形结构,机架用钢板焊接而成, 整体式采用单电机拖动,齿辊轴的中心距固定,两个齿辊轴之间用两个参数相同,精确制造的齿轮联接。

② 破碎机构

主机箱体内就是破碎机的核心部分,分为粗破碎辊和第二段破碎辊:

粗破碎辊由轴、齿环、齿套和键组成。轴按照同系列最大传递功率确定直径;齿环数由生产能力和箱体布置面积确定;齿环上的齿套做成嵌套式。齿套又分为标准型和重型两种,适用于不同物料。辊齿磨损后可用耐磨焊条补焊或更换齿套修复。

第二段破碎辊由齿板、齿板架、砧板、弓形板和调整螺栓组成,而齿板架和齿板与老式破碎机的结构截然不同,在强度和稳定性上大大加强。老式破碎机每块齿板用四个螺栓固定在齿板架上,工作时作用在辊子上的力矩,全部作用于四个螺栓。这种结构不能承受大的工作力,而且易产生松动和螺栓剪断现象。FP5216B强力分级破碎机则采用全新的结构形式,克服了老式破碎机的缺点。其弓形齿板上有一半圆弧与齿板架配合,由其来承担上作压力。这种结构稳定牢固,强度高,能承受强大的工作力,所以破碎机能够破碎坚硬的岩矿物料,而老式破碎机只能破碎易破碎的脆性物料。另外,FP5216B强力分级破碎机的齿环、齿套、齿板都是由专门研制的耐磨材料制造,也为破碎机强大的工作能力提供了物质基础。

③ 辅助装置

MMD齿辊破碎机的主机内还增加了两种辅助装置。其一是齿梳,安装在箱体的两侧,能够剔掉夹在齿间或粘在齿间的物料,使破碎机不会因夹料堵塞,降低工作效率。

其二是在箱体的下部,可根据破碎要求,增加或减少砧板,以调整出料粒度大小。

④ 排料装置

齿板、齿梳、砧板之间的间隙,形成了动态筛分机构。进入破碎腔的物料中所含有的合格粒级的物料迅速从间隙排出,而大块物料被旋转的齿对咬住,受冲击剪切和冲击拉伸而破碎,这种结构提高了破碎机的工作效率和处理能力。

川公网安备: 51019002004831号

川公网安备: 51019002004831号