资源目录

压缩包内文档预览:

编号:419929

类型:共享资源

大小:1.59MB

格式:RAR

上传时间:2015-03-27

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

39

积分

- 关 键 词:

-

3.0吨

调度绞车

设计

图纸

- 资源描述:

-

3.0吨调度绞车的设计

89页 19000字数+说明书+任务书+外文翻译+7张CAD图纸【详情如下】

任务书.doc

内齿圈A3.dwg

减速器A0.dwg

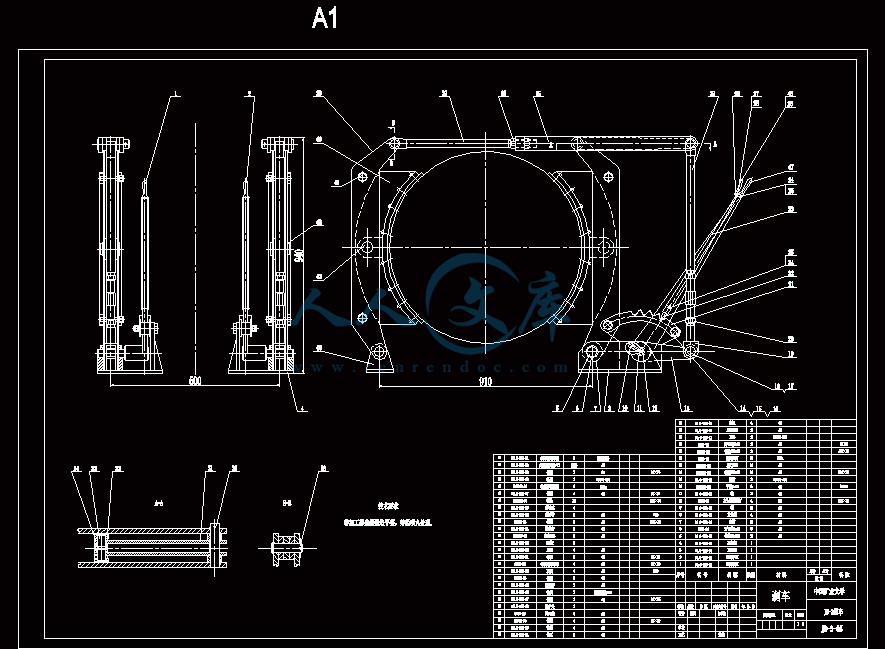

刹车装置A1.dwg

卷筒A1.dwg

外文翻译--调度绞车.doc

太阳轮A3.dwg

目录摘要.doc

行星齿轮A3.dwg

装配图A0.dwg

3.0吨调度绞车的设计说明书.doc

目 录

一、整体方案设计1

1.1产品的名称、用途及主要设计参数1

1.2整体设计方案的确定1

1.3 设计方案的改进2

二、 牵引钢丝绳直径及卷筒直径的确定3

2.1钢丝绳的选择3

2.1.1 计算钢丝绳直径3

2.1.2钢丝绳强度校核:3

2.2卷筒3

2.2.1 卷筒的名义直径3

2.2.2 确定卷筒的宽度B4

2.2.3 初选钢丝绳的缠绕层数为:4

2.2.5 确定卷筒直径4

2.2.6 卷筒厚度:4

三、 电机的选取:6

3.1系统的总效率6

3.2绳速的确定6

3.3电机的选型6

四、总传动比的计算及传动比的分配7

4.1总传动比的计算:7

4.2 传动比的分配7

五、 两级内齿圈传动设计9

5.1齿轮材料处理工艺及制造工艺的选定9

5.2确定各主要参数9

5.2.1传动比9

5.2.2 第一级传动齿轮模数m9

5.2.3 内啮合标准圆柱齿轮传动几何尺寸的计算10

5.2.4 齿轮接触疲劳强度计算10

5.2.5齿轮强度校验12

5.3 第二级传动齿轮模数m16

5.3.1 内啮合标准圆柱齿轮传动几何尺寸的计算17

5.3.2 齿轮接触疲劳强度设计计算17

5.3.3 齿轮强度校验20

六、 行星轮传动设计24

6.1齿轮材料处理工艺及制造工艺的选定24

6.2确定各主要参数24

6.2.1传动比24

6.2.2行星轮数目24

6.2.3载荷不均衡系数24

6.2.4 配齿计算24

6.2.5 太阳轮分度圆直径25

6.2.6计算变位系数26

6.3几何尺寸计算29

6.4 啮合要素计算30

6.4.1 a—c传动端面重合度30

6.4.2 c—b传动端面重合度30

6.5 齿轮强度验算31

6.5.1 外啮合31

6.5.2 内啮合36

七、主轴的结构设计40

7.1轴的材料的选定40

7.2 轴直径的初步估算40

7.3轴的结构设计40

八、行星轴的结构设计和校核55

8.1行星轴55

8.1.1结构设计55

8.1.2行星轴材料55

8.1.3 轴的受力分析55

8.1.4按当量弯矩计算轴径56

8.1.5轴的疲劳强度安全因数校核计算56

8.1.6轴的表强度安全因数校核计算57

8.2行星轴校验58

8.2.1 轴径58

8.2.2行星轴材料58

8.2.3 轴的受力分析58

8.2.4按当量弯矩计算轴径59

8.2.5轴的疲劳强度安全因数校核计算60

8.2.6轴的表强度安全因数校核计算61

九、 行星架结构设计63

9.1行星架形式的确定和材料的选定63

9.2行星架的技术要求63

十、轴承及校核65

10.1调心滚子轴承65

10.2深汮球轴承66

十一、 联接(普通平键联接)69

11.1主轴上的平键联接69

11.1.1 键的选取69

11.1.2 键联接的强度校核69

11.2滚筒和行星架之间的联接70

11.2.1键的选取70

11.2.2键联接的强度校核70

十二、减速器铸造机体结构尺寸71

12.1铸造机体的壁厚71

12.2螺栓直径71

十三、 制动器的设计计算72

13.1制动器的作用与要求72

13.1.1制动器的作用72

13.1.2制动器的要求72

13.2制动器的类型比较与选择72

13.2.1制动器的类型72

13.2.2制动器的选择72

13.3外抱闸式制动器结构72

13.4外抱闸式制动器的几何参数计算73

十四、 主要零件的技术要求79

14.1对齿轮的要求79

14.1.1齿轮精度79

14.1.2对行星轮制造方面的几点要求79

14.1.3齿轮材料和热处理要求79

十五、维护及修理80

15.1润滑80

15.2维护80

15.3修理80

Abstract81

摘要88

毕业设计总结94

参考文献95

摘 要

设计3吨调度绞车,

主要设计参数

牵引力:≈30

速绳: ≈1.2

容绳量:≈500 m

本次设计的题目是3吨调度绞车的设计。调度绞车由于结构简单、重量不大、移动方便,而被广泛应用于矿山地面、冶金矿场或建筑工地等进行调度和其它运输工作。

绞车的主要特点为:结构尺寸和重量较小、钢丝绳速度不高,安装及撤除操作方便、启动平衡(稳)、故障率低、常见故障易处理、维护方便。

我国许多调度绞车的设计是引进前苏联的技术,并在其基础上作了一些改进,本设计方案的主要特点:该型绞车采用两级内啮合传动和一级行星轮传动。Z1/Z2和Z3/Z4为两级内啮合传动,Z5、Z6、Z7组成行星传动机构。在电动机轴头上安装着加长套的齿轮Z1,通过内齿轮Z2、齿轮Z3和内齿轮Z4,把运动传到齿轮Z5上,齿轮Z5是行星轮系的中央轮(或称太阳轮),再带动两个行星齿轮Z6和大内齿轮Z7。行星齿轮自由地装在2根与带动固定连接的轴上,大内齿轮Z7齿圈外部装有工作闸,用于控制绞车滚筒运转。

为了达到良好的均载效果,在设计的均载机构中采取无多余约束的浮动方式。另外,变位齿轮的使用也可以获得准确的传动比,提高啮合传动质量和承载能力。

本次设计主要对两级内啮合传动和一级行星轮传动、滚筒结构、制动器等进行了详细的设计。

关键词: 调度绞车;行星齿轮;行星传动;内啮合传动

- 内容简介:

-

3.0 吨调度绞车的设计目 录一、整体方案设计一、整体方案设计.11.1 产品的名称、用途及主要设计参数.11.2 整体设计方案的确定.11.3 设计方案的改进.2二、二、 牵引钢丝绳直径及卷筒直径的确定牵引钢丝绳直径及卷筒直径的确定.32.1钢丝绳的选择 .32.1.1 计算钢丝绳直径.32.1.2 钢丝绳强度校核: .32.2 卷筒.32.2.1 卷筒的名义直径.32.2.2 确定卷筒的宽度 B .42.2.3 初选钢丝绳的缠绕层数为:.42.2.5 确定卷筒直径.42.2.6 卷筒厚度:.4三、三、 电机的选取:电机的选取:.63.1 系统的总效率.6总3.2 绳速的确定.63.3 电机的选型.6四、总传动比的计算及传动比的分配四、总传动比的计算及传动比的分配.74.1 总传动比的计算:.74.2 传动比的分配.7五、五、 两级内齿圈传动设计两级内齿圈传动设计.95.1 齿轮材料处理工艺及制造工艺的选定.95.2 确定各主要参数.95.2.1 传动比 .95.2.2 第一级传动齿轮模数 m .95.2.3 内啮合标准圆柱齿轮传动几何尺寸的计算.105.2.4 齿轮接触疲劳强度计算.105.2.5 齿轮强度校验 .12 5.3 第二级传动齿轮模数M.165.3.1 内啮合标准圆柱齿轮传动几何尺寸的计算.175.3.2 齿轮接触疲劳强度设计计算.175.3.3 齿轮强度校验.20六、六、 行星轮传动设计行星轮传动设计.246.1 齿轮材料处理工艺及制造工艺的选定.246.2 确定各主要参数.246.2.1 传动比 .246.2.2 行星轮数目 .246.2.3 载荷不均衡系数 .246.2.4 配齿计算.246.2.5 太阳轮分度圆直径.256.2.6 计算变位系数 .266.3 几何尺寸计算.296.4 啮合要素计算.306.4.1 ac 传动端面重合度.306.4.2 cb 传动端面重合度 .306.5 齿轮强度验算.316.5.1 外啮合.316.5.2 内啮合.36七、主轴的结构设计七、主轴的结构设计.407.1 轴的材料的选定.407.2 轴直径的初步估算.407.3 轴的结构设计.40八、行星轴的结构设计和校核八、行星轴的结构设计和校核.558.1 行星轴.558.1.1 结构设计 .558.1.2 行星轴材料 .558.1.3 轴的受力分析.558.1.4 按当量弯矩计算轴径 .568.1.5 轴的疲劳强度安全因数校核计算 .568.1.6 轴的表强度安全因数校核计算 .578.2 行星轴校验.588.2.1 轴径.588.2.2 行星轴材料 .588.2.3 轴的受力分析.58 8.2.4 按当量弯矩计算轴径 .598.2.5 轴的疲劳强度安全因数校核计算 .608.2.6 轴的表强度安全因数校核计算 .61九、九、 行星架结构设计行星架结构设计.639.1 行星架形式的确定和材料的选定.639.2 行星架的技术要求.63十、轴承及校核十、轴承及校核.6510.1 调心滚子轴承.6510.2 深汮球轴承.66十一、十一、 联接(普通平键联接)联接(普通平键联接).6911.1 主轴上的平键联接.6911.1.1 键的选取.6911.1.2 键联接的强度校核.6911.2 滚筒和行星架之间的联接.7011.2.1 键的选取 .7011.2.2 键联接的强度校核 .70十二、减速器铸造机体结构尺寸十二、减速器铸造机体结构尺寸.7112.1 铸造机体的壁厚.7112.2 螺栓直径.71十三、十三、 制动器的设计计算制动器的设计计算.7213.1 制动器的作用与要求.7213.1.1 制动器的作用 .7213.1.2 制动器的要求 .7213.2 制动器的类型比较与选择.7213.2.1 制动器的类型 .7213.2.2 制动器的选择 .7213.3 外抱闸式制动器结构.7213.4 外抱闸式制动器的几何参数计算.73十四、十四、 主要零件的技术要求主要零件的技术要求.7914.1 对齿轮的要求.7914.1.1 齿轮精度 .7914.1.2 对行星轮制造方面的几点要求 .7914.1.3 齿轮材料和热处理要求 .79十五、维护及修理十五、维护及修理.80 15.1 润滑.8015.2 维护.8015.3 修理.80ABSTRACT.81摘要摘要.88毕业设计总结毕业设计总结.94参考文献参考文献.95摘 要本次设计的题目是 3 吨调度绞车的设计。调度绞车由于结构简单、重量不大、移动方便,而被广泛应用于矿山地面、冶金矿场或建筑工地等进行调度和其它运输工作。绞车的主要特点为:结构尺寸和重量较小、钢丝绳速度不高,安装及撤除操作方便、启动平衡(稳) 、故障率低、常见故障易处理、维护方便。我国许多调度绞车的设计是引进前苏联的技术,并在其基础上作了一些改进,本设计方案的主要特点: 该型绞车采用两级内啮合传动和一级行星轮传动。Z1/Z2 和 Z3/Z4 为两级内啮合传动,Z5、Z6、Z7 组成行星传动机构。在电动机轴头上安装着加长套的齿轮 Z1,通过内齿轮 Z2、齿轮 Z3 和内齿轮 Z4,把运动传到齿轮 Z5 上,齿轮 Z5 是行星轮系的中央轮(或称太阳轮),再带动两个行星齿轮 Z6 和大内齿轮 Z7。行星齿轮自由地装在 2 根与带动固定连接的轴上,大内齿轮 Z7 齿圈外部装有工作闸,用于控制绞车滚筒运转。为了达到良好的均载效果,在设计的均载机构中采取无多余约束的浮动方式。另外,变位齿轮的使用也可以获得准确的传动比,提高啮合传动质量和承载能力。本次设计主要对两级内啮合传动和一级行星轮传动、滚筒结构、制动器等进行了详细的设计。关键词: 调度绞车;行星齿轮;行星传动;内啮合传动 Abstract The design is the subject of three tons scheduling winch design. Scheduling winch as simple structure, less weight, mobile convenience, and the ground was widely used in mining, metallurgical mines or construction sites, such as dispatching and other transportation work. Winch the main features are: small size and weight of the structure, the rope speed is not high, installation and removal easy to operate, start balance (stability), the failure rate is low and easy to deal with common fault, and easy maintenance. Many of our scheduling winches are designed to introduce the former Soviet Union, and on the basis of their made some improvements, the design of the main features: the use of two-winch internal drive and a planetary gear transmission. Z1/Z2 and Z3/Z4 for two Internal Drive, Z5, Z6, Z7 composition of planetary transmission mechanism. Installation of the motor shaft head of the extended sets of gear Z1, through the gears Z2, with gear Z3 and Z4, the movement spread to gear Z5, the Z5 is the planetary gear wheel of a central round (or round the sun), Further promote the two planetary gear Z6, and the gear Z7. Planetary gear freely installed in the two driven and connected to a fixed axis, the largest in the gear Z7 Gear work with the external gateway, used to control winch drum operation. In order to achieve good results, are contained in the design of the bodies contained no extra bound to take the floating manner. In addition, the use of variable gear can also get accurate than the drive to improve the quality and meshing transmission capacity. The design of the two main transmissions and meshing with a planetary gear transmission, the drum structure, such as brake carried out a detailed design. Key words: scheduling winch; planetary gear; planetary transmission; Internal Drive 一、整体方案设计1.1 产品的名称、用途及主要设计参数本次设计的产品名称是 3 吨调度绞车,调度绞车是一种小型绞车,通过緾绕在滚筒上的钢丝绳牵引车辆在轨道上运行,属于有极绳运输绞车。调度绞车适用于煤矿井下或地面装载站调度编组矿车,在中间巷道中拖运矿车,亦可在其它地方作辅助运输工具。主要设计参数为:牵引力 30 TkN绳速 1.2 vm/s容绳 500 mH1.2 整体设计方案的确定 该型绞车采用两级内啮合传动和一级行星轮传动。Z1/Z2 和 Z3/Z4 为两级内啮合传动,Z5、Z6、Z7 组成行星传动机构。 在电动机轴头上安装着加长套的齿轮 Z1,通过内齿轮 Z2、齿轮 Z3 和内齿轮 Z4,把运动传到齿轮 Z5 上,齿轮 Z5 是行星轮系的中央轮(或称太阳轮) ,再带动两个行星齿轮 Z6 和大内齿轮 Z7。行星齿轮自由地装在 2 根与带动固定连接的轴上,大内齿轮 Z7 齿圈外部装有工作闸,用于控制绞车滚筒运转。 若将大内齿轮 Z7 上的工作闸闸住,而将滚筒上的制动闸松开,此时电动机转动由两级内啮轮传动到齿轮 Z5、Z6 和 Z7。但由于 Z7 已被闸住,不能A1234567B 转动,所以齿轮 Z6 只能一方面绕自己的轴线自转,同时还要绕齿轮 Z5 的轴线(滚筒中心线)公转。从而带动与其相连的带动转动,此时 Z6 的运行方式很类似太阳系中的行星(如地球)的运动方式,齿轮 Z6 又称行星齿轮,其传动方式称为行星传动。 反之,若将大内齿轮 Z7 上的工作闸松开,而将滚筒上的制动闸闸住,因Z6 与滚筒直接相连,只作自转,没有公转,从 Z1 到 Z7 的传动系统变为定轴轮系,齿轮 Z7 做空转。倒替松开(或闸住)工作闸或制动闸,即可使调度绞车在不停电动机的情况下实现运行和停车。当需要作反向提升时,必须重新按动启动按钮,使电机反向运转。为了调节起升和下放速度或停止,两刹车装置可交替刹紧和松开。1.3 设计方案的改进为了达到良好的均载效果,在设计的均载机构中采取无多余约束的浮动,既在行星轮中安装一个球面调心轴承。高速级行星架无支承并与低速级太阳轮固定联接。此法的优点是机构中无多余约束,结构简单,浮动效果好,沿齿长方向的载荷分布均匀。由于行星轮内只装一个轴承,当传动比较小时,轴承尺寸小,寿命较长。设计中还采用了合理的变位齿轮,在渐开线行星齿轮传动中,可以获得如下的效果:获得准确的传动比,提高啮合传动质量和承载能力,在传动比得到保证的前提下得到理想的中心距,在保证装配及同心等条件下,使齿数的选择有较大的灵活性。 二、 牵引钢丝绳直径及卷筒直径的确定2.1钢丝绳的选择2.1.12.1.1 根据 GB/T89181996 知,钢丝绳直径可由钢丝绳最大工作静拉力,按下式确定:d = (2-1)C s 式中d钢丝绳最小直径 mm C选择系数 ,取 C =0.112mm/N S钢丝绳最大静拉力 N则由公式(2-1)可得:d =17.32 mm所以选择钢丝绳直径d =19.5mm初选钢丝绳直径 =19.5 mm型号为:619(a)19.51552.1.22.1.2 钢丝绳强度校核:钢丝绳强度校核:由钢丝绳型号知:钢丝绳公称抗拉强度为 1550 2N/mm所以最小钢丝破断拉力总和 138500s 2N/mm整条钢丝绳的破断拉力为 (2-2)pss0.85 138500 1177252N/mm式中:拉力影响系数,取=0.85安全系数max1177255.8820000prsnT所以=5 rrnn故所选钢丝绳满足要求。2.2 卷筒 2.2.12.2.1 卷筒的名义直径卷筒的名义直径 (2-3)0Dh d式中:按钢丝绳中心计算的卷筒最小直径0D d钢丝绳直径 h与机构工作级别和钢丝绳的结构有关的系数,因为机构的工作级别为 M5 级,所以取 h =182.2.22.2.2 确定卷筒的宽度确定卷筒的宽度 B B初选每层缠绕圈数 z=21B=121 19.54310.95zdk式中:钢丝绳排列不均匀系数1k2.2.32.2.3 初选钢丝绳的缠绕层数为初选钢丝绳的缠绕层数为: :n=132.2.42.2.4 验算卷筒容绳量验算卷筒容绳量 L L L = (2-4)021nz Ddndk =413.95 m式中:钢丝绳每层降低系数。取=0.92k2k2.2.52.2.5 确定卷筒直径确定卷筒直径钢丝绳的最小缠绕直径=351+15.5=366.5 mmminD0Dd钢丝绳的最大缠绕直径=+d+2 (n-1) d (2-5)maxD0D 2k=351+19.5+2 (13-1) 19.5 0.9=791.7 mm式中:钢丝绳每层降低系数。取=0.92k2k钢丝绳在卷筒上的平均缠绕直径:= (2-6)epDmaxmin1()2DD=(366.5+791.7)=579.1 12mm卷筒的结构外径:=791.7+2 19.5 3=908.7 max23DDd外mm 取=908.7 D外mm2.2.62.2.6 卷筒厚度:卷筒厚度:对铸铁卷筒:厚度=0.02+(6-10)=0.02 351+9=16.02 mm0D 三、 电机的选取:3.1 系统的总效率总=0.960 0.990=0.825总12345 720.970 0.9900.980式中:卷筒上钢丝绳缠绕效率,取=0.96011搅油效率,取=0.99022一级行星轮传动效率,各取=0.97033七个滚动轴承的效率,各取=0.99044两级内齿传动效率,各取=0.980553.2 绳速的确定v =1.2 m/smaxmin2vv3.3 电机的选型最大功率: =F v =30 1.2 =36 kWP电机轴上的功率:P =/=36/0.825=43.636 kWP总根据以上计算,选取电机的参数如下:型号:Y250M-4额定功率:55 KW满载转速:1480 r/min效率:92.5%=2.0堵转转矩额定转矩stNTT=7.7堵转电流额定电流stNI电机的实际输出功率:P=55 0.925=50.875 kW P电机电机所以该电机符合要求。 四、总传动比的计算及传动比的分配4.1 总传动比的计算:由上面的选型及计算可知:电机的转速 =1480 r/minn电机卷筒转速 =37.799 r/minn输出可得总传动比为= = =39.15i总nn电机输出148037.7994.2 传动比的分配按三级传动,因此应进行传动比分配,分配的原则为:1 2 3iii i1)使各级传动的承载能力大致相等,即齿面接触强度大致相等;2)使减速机构获得最小的外形尺寸和重量;3)使各级传动的大齿轮浸油深度大致相等。为此,一般取 1(0.01 0.06)iiiq =22211lim2121122lim12()()pdaAH pHHpdaAHPHHnK KKnkKK式中:使用系数。 中等沖击, = =1.25AK1AK2AK行星轮间载荷分配系数,行星架浮动,6 级精度,取 1HPK1HPK=1.20行星轮间载荷分配系数,太阳轮浮动,8 级精度,取 2HPK2HPK=1.05综合系数。=3,高精度,硬齿面,取 = =1.81HKpn1HK2HK 角标 1、2 表示第一级和第二级传动。 = =21pn2pn查表定 = =0.71631()da2()da =lim1Hlim2H则:q = = =1.1431122H pHHPHKKKK1.2 1.81.05 1.8计算 =1.143 23q31.2以此值和传动比得 =6.8 可知:1p =i/ =39.15/7.8=4.993i1i则 =2.79 1i=2.792i=4.993i 五、 两级内齿圈传动设计5.1 齿轮材料处理工艺及制造工艺的选定内齿圈的材料为 40Cr,调质处理,硬度为 HBS 262293试验齿轮齿面接触疲劳极限=650 lim1H2N/mm=220 limF2N/mm齿轮的加工为插齿,精度为 7 级。5.2 确定各主要参数由于属于低速传动,采用齿形角=,直齿轮传动,精度为 6 级,na020为提高承载能力,两级均采用直齿轮传动。5.2.15.2.1 传动比传动比=2.791i5.2.25.2.2 第一级传动齿轮模数第一级传动齿轮模数 m m模数 m 由强度计算或结构设计确定 1132lim112.1()FaFdKTYmmmz式中 综合系数,齿轮为 7 级精度等级冲击取=1.62.6,8 级精度等级中KK等冲击取=2.53.9,冲击较大、不变位时取较大值。K 小齿轮的齿形系数limFY 小齿轮的传动转矩1T 119550()PTN mn 额定功率,PkW 小齿轮转数(一般为第一级即电机转数),1n/minr 实验齿轮的弯曲疲劳极限,按 MQ 级中等质量要求选取limF 齿宽系数,齿宽 b 与小齿轮分度圆直径的比值。d1d1955055355()1480TN m则 3123.42.43553.6340200.8m取圆整 =4m5.2.35.2.3 内啮合标准圆柱齿轮传动几何尺寸的计算内啮合标准圆柱齿轮传动几何尺寸的计算分度圆的压力角: 20n tantan/costn齿顶高系数:*1aanhh纵向间隙系数 *10.25ncc*1cosncc模数的选取m =4m5.2.45.2.4 齿轮接触疲劳强度计算齿轮接触疲劳强度计算小轮分度圆直径,由下边公式1d 21312(1)()EHHdZ Z ZKT udu齿宽系数 查表,按齿轮相对轴承为非对称布置=0.8dd小轮齿数 取=271z1z 大轮齿数 =2.79 27=75.332z2z1iz齿数比 =75/27uu21/zz传动比误差 =0.33/2.77 0.05/u u/u u小轮转矩 =3548991T1T619.55 10/P n69.55 1055/1480载荷系数 KAVKK K K K使用系数,查表取=1AKAK动载系数,查表取=1.2VKVK齿间载荷系数,由表取 1.1K齿间载荷分布系数,查表取 1.1K载荷系数 =11.2 1.1 1.1=1.45KKAVKK K K K材料弹性系数 查表取=189.8EZEZ2/N mm节点区域系数 查图取 =2.5HZHZ重合度系数 由推荐值 0.850.92 ,则=0.87ZZ 21312(1)()EHHdZ Z ZKT udu=23189.82.50.872 1.45 354899 (2.771)()5770.82.77 =96.41 mm齿轮模数 =96.41/27=3.57 ,取圆整 =5 mm11/dzmmmmm小轮分度圆直径 =527=135 1d1d1m zmm圆周速度 =vv1 1/60000135 1480/60000d n 取 =10.46 v/m s标准中心距 =5(27+75)/2=255 aa12()/2m zzmm齿宽 =0.8135=108 bb1ddmm大齿轮齿宽 2bb小齿轮齿宽 = +(510)=115 1b1b2bmm分度圆直径 =75 5=375 2d2z mmm基圆直径 =375=352 2bd2dcoscos20mm齿顶圆直径 =-2ad2d*2aah md 式中 =ad*222tanah mz当 =1,=时 *ah20 =1ad215.1mz15.1 575 =-=375-215+1=366 2ad2d*2aah md mm齿根圆直径 2*22()faddhc m =375+2(1+0.25) 5=382.5 2fdmm全齿高 =(382.5 366)=8.25 221()2fahdd12mm中心距 =(75-27)5=120 211()2azz m12mm5.2.55.2.5 齿轮强度校验齿轮强度校验)齿面接触疲劳强度计算接触应力H由公式(5-15)得齿面接触应力的基本值0H = 0H11tHEFuZ Z Z Zd bu2N/mm=2.58189.80.911 2776.162.79 1135 1082.79=226.63 2N/mm式中:端面内分度圆上的名义切向力,取 =2776.16 NtFtF b工作齿宽, 取 b =108 mm小齿轮分度圆直径,取 =1441d1du齿数比,u =/ =75/27 =2.79cZaZ节点区域系数,取 =2.58HZHZ =0,查图 6-10,取 =2.21HZ弹性系数,查表取 =189.8EZ16-7EZ重合度系数,查图取 =0.91Z16-10Z螺旋角系数,直齿 =0,取 =1,ZZ由公式(5-14)得接触应力H = H0HAvHHHPK K KKK2N/mm= 226.63 1.25 1.01 1.12 1.10 1.2= 309.62 2N/mm式中 使用系数,中等冲击,查表 取 =1.25AK16-5AK 动载系数,6 级精度,查表 取 =1.01vK16-5vK 计算接触强度的齿向载荷分布系数, ,取 =1.12HKHK 计算接触强度的齿间载荷分布系数,取 =1HKHK 计算接触强度的行星轮间载荷不均衡系数,查表取 HPK17-2HPK=1.2 计算齿面接触应力的基本值,0H许用接触应力HP = HPlimminHNLvRxHZZ Z Z Z ZS2N/mm式中:试验齿轮的接触疲劳极限,取 =1400 limHlimH2N/mm 计算接触强度的最小安全系数,取 =1.25minHSminHS 计算接触强度的寿命系数,取 =1.03NZNZ润滑油系数,取 =1.06LZLZ工作硬化系数, =1.1ZZ速度系数,取 =0.905vZvZ粗糙度系数,取 =0.96RZRZ尺寸系数,取 =1xZxZ则 = =1168.62 HP1400 1.031.06 0.905 0.96 1.11 11.252N/mm故 接触强度通过。HHP)齿根弯曲疲劳强度,计算齿根应力F FF K Y式中: = F2tnFbm端面内分度圆上的名义切向力,取 =2776.16 N2tF2tFb工作齿宽, 取 b =108 mm法向模数,取=5nmnm= =5.14F22776.16108 5tnFbm载荷系数 =11.2 1.1 1.1=1.45KAVKK K K K式中: 使用系数。取=1AKAK 动载系数。取=1.2VKVK 齿间载荷系数,取=1.1KK 齿间载荷分布系数,取=1.1KK弯曲强度的重合度系数 FaSaYY Y Y Y式中: 齿形系数。取=2.5FaYFaY 应力修正系数。取=1.605SaYSaY 重合度系数。=0.716Y0.750.25Y 螺旋角系数。=1.0Y1120Y 则: 2.5 1.605 0.716 1.02.873FaSaYY Y Y Y 5.14 1.45 2.87321.412FF K Y2N/mm 计算许用弯曲应力HP HPY式中:minFlimFS弯曲疲劳极限。由于材料为 40Cr,故取=350FlimFlim最小安全系数。取=1.4minFSminFSmin3502501.4FlimFSReSTNTreiTitXYY Y YYY式中:应力修正系数。取=2.0STYSTY寿命系数,取=1.0NTYNTY圆角敏感系数,取=0.99reiTYreiTY表面状况系数。取=1.674-0.529=1.063ReitYReitY0.1(1)ZR 尺寸系数。由,则=1.0XY5nm XYRe2.0 1.0 0.99 1.063 1.02.105STNTreiTitXYY Y YYY则: 250 2.105526.25HPY FHP故内啮合齿轮弯曲疲劳校核通过。5.3 第二级传动齿轮模数 m模数 m 由强度计算或结构设计确定 1132lim112.1()FaFdKTYmmmz式中 综合系数,齿轮为 7 级精度等级冲击取=1.62.6,8 级精KK度等级中等冲击取=2.53.9,冲击较大、不变位时取较大值。K 小齿轮的齿形系数limFY 小齿轮的传动转矩1T 119550()PTN mn 额定功率,PkW 小齿轮转数(一般为第一级即电机转数) ,1n/minr 实验齿轮的弯曲疲劳极限,按 MQ 级中等质量要求选取limF 齿宽系数,齿宽 b 与小齿轮分度圆直径的比值。d1d 19550 55 0.98348()1480TN m则 3123.4 2.4 34812.13.6340 200.8m 取圆整 =4m5.3.15.3.1 内啮合标准圆柱齿轮传动几何尺寸的计算内啮合标准圆柱齿轮传动几何尺寸的计算分度圆的压力角: 20ntantan/costn齿顶高系数:*1aanhh纵向间隙系数*10.25ncc*1cosncc模数的选取m =4m5.3.25.3.2 齿轮接触疲劳强度设计计算齿轮接触疲劳强度设计计算小轮分度圆直径,由下边公式1d 21312(1)()EHHdZ Z ZKT udu齿宽系数 查表,按齿轮相对轴承为非对称布置d=0.8d小轮齿数 取=271z1z大轮齿数 =2.79 27=75.332z2z1iz齿数比 =75/27uu21/zz传动比误差 =0.33/2.77 0.05/u u/u u小轮转矩 =3478011T1T619.55 10/P n69.55 1055 0.98/1480载荷系数 KAVKK K K K使用系数,查表取=1AKAK动载系数,查表取=1.2VKVK齿间载荷系数,由表取1.1K齿间载荷分布系数,查表取1.1K载荷系数 =11.2 1.1 1.1=1.45KAVKK K K K材料弹性系数 查表取=189.8EZEZ2/N mm节点区域系数 查图取 =2.5HZHZ重合度系数 由推荐值 0.850.92 ,则=0.87ZZ 21312(1)()EHHdZ Z ZKT udu=23189.8 2.5 0.872 1.45 347801(2.77 1)()5770.82.77 =95.77 mm齿轮模数 =95.77/27=3.57 ,取圆整 =4 mm11/dzmmmmm小轮分度圆直径 =427=108 1d1d1m zmm圆周速度 =vv1 1/60000108 1480/60000d n 取 =8.36 v/m s标准中心距 =5(27+75)/2=255 aa12()/2m zzmm齿宽 =0.8108=86.4 bb1ddmm大齿轮齿宽 2bb小齿轮齿宽 = +(510)=95.4 1b1b2bmm基圆直径 =75 4=300 2d2z mmm分度圆直径 =300=282 2bd2dcoscos20mm齿顶圆直径 =-2ad2d*2aah md 式中 =ad*222tanah mz当 =1,=时 *ah20 =1ad215.1mz15.1 575 =-=282-215+1=272 2ad2d*2aah md mm齿根圆直径 2*22()faddhc m =272+2(1+0.25) 5=294.5 2fdmm全齿高 =(294.5 272)=11.25 221()2fahdd12mm中心距=(75-27)5=120 211()2azz m12mm5.3.35.3.3 齿轮强度校验齿轮强度校验)齿面接触疲劳强度计算接触应力H由公式(5-15)得齿面接触应力的基本值0H = 0H11tHEFuZ Z Z Zd bu2N/mm=2.58189.80.911 2776.162.77 186.4 1082.77=180.44 2N/mm式中:端面内分度圆上的名义切向力,取 =2776.16 NtFtF b工作齿宽, 取 b =86.4 mm小齿轮分度圆直径,取 =108 1d1dmmu齿数比,u =/ =99/37 =2.68cZaZ节点区域系数,取 =2.58HZHZ =0,查图 6-10,取 =2.21HZ弹性系数,查表取 =189.8EZ16-7EZ重合度系数,查图取 =0.91Z16-10Z螺旋角系数,直齿 =0,取 =1,ZZ由公式(5-14)得接触应力H = H0HAvHHHPK K KKK2N/mm= 226.85 1.25 1.01 1.12 1.10 1.2= 309.91 2N/mm式中 使用系数,中等冲击,查表 取 =1.25AK16-5AK 动载系数,6 级精度,查表 取 =1.01vK16-5vK 计算接触强度的齿向载荷分布系数, ,取 =1.1216-5HKHK 计算接触强度的齿间载荷分布系数,取 =1HKHK 计算接触强度的齿间载荷不均衡系数,查表取 =1.2HPK17-2HPK 计算齿面接触应力的基本值,0H许用接触应力HP = HPlimminHNLvRxHZZ Z Z Z ZS2N/mm式中:试验齿轮的接触疲劳极限,取 =1400 limHlimH2N/mm 计算接触强度的最小安全系数,取 =1.25minHSminHS 计算接触强度的寿命系数,取 =1.03NZNZ润滑油系数,取 =1.06LZLZ工作硬化系数, =1.1ZZ速度系数,取 =0.905vZvZ粗糙度系数,取 =0.96RZRZ尺寸系数,取 =1xZxZ 则 = =1168.62 HP1400 1.031.06 0.905 0.96 1.11 11.252N/mm故 按图,取 =191091016-18NZ润滑油系数,HRC =HV713, v =1.237 m/s, 查表用中型极LZ18-10压油 =150 =150 取 =1.0350v6102/ms2/msLZ工作硬化系数,两齿均为硬齿面,查图取 =1Z16-22Z速度系数,查图取 =0.96vZ16-20vZ粗糙度系数,按8, =2.4m, = =RZzR100zR1231002zzRR =2.72,取 =1.0132.42.4100268.5RZ尺寸系数,m 5,取 =1xZmmxZ故 接触强度通过。HHP)齿根弯曲疲劳强度,计算齿根应力F由公式(5-17)得 = F0FAVFFFPK K KKK2N/mm式中:使用系数,AK 动载系数,VK 计算弯曲强度的齿向载荷分布系数, =1.08FKFK 计算弯曲强度的齿间载荷分配系数,取 =1FKFK 计算齿根弯曲强度的行星轮间载荷不均衡系数, =1.3FPKFPK计算齿根弯曲应力基本值,0F 由公式(5-18)得 = 0FtFSnFY Y Y Ybm2N/mm式中:载荷作用于齿顶时的齿形系数,太阳轮 =0.52, =24,查FYaxaz图取 =2.28,行星轮, =0.584 , =37,查图,取16-25FYcxcz16-25 =2.140F载荷作用于齿顶时的应力修正系数,查图,太阳轮取 SY16-27SY=1.82行星轮 =1.88,SY计算弯曲强度极限的螺旋角系数,Y计算弯曲强度的重合度系数, =0.826YYb工作齿宽, 许用齿根应力Fp由公式(5-19)得 = FplimminFSTNTFY YSrelTRrelTxYYY2N/mm式中:试验齿轮的齿根弯曲疲劳极限,limF 试验齿轮的应力修正系数,取 =2STYSTY 计算弯曲强度的寿命系数,取 =1NTYNTY计算弯曲强度的最小安全系数,按高可靠度,查表,取minFS16-8 =1.6minFS相对齿根圆角敏感系数,查图得太阳轮 =0.98,行relTY16-35relTY星轮 =1.01relTY相对齿根表面状况系数,取 1.045RrelTY计算弯曲强度极限的尺寸系数,xY太阳轮: = =15.860F2776.162.28 1.82 0.826 1100 62N/mm则:弯曲应力 =15.861.251.011.0811.3 =28.11 F2N/mm 许用弯曲应力 =0.981.0451 =448 Fp350 2 11.6 2N/mm故:,弯曲强度通过。FFp行星轮: =12.141.850.8261 =15.13 0F2776.16100 62N/mm则:弯曲应力 =15.131.251.011.0811.3 =26.82 F2N/mm许用弯曲应力 =1.011.0451 =323 Fp245 2 1116 2N/mm故:,弯曲强度通过。FFp6.5.26.5.2 内啮合内啮合)齿面接触疲劳强度计算接触应力H由公式(5-15)得齿面接触应力的基本值0H = 0H11tHEFuZ Z Z Zd bu2N/mm=2.58189.80.911 2776.162.86 1144 1002.86=229.27 2N/mm式中:端面内分度圆上的名义切向力,取 =2776.16 NtFtF b工作齿宽, 取 b =100 mm小齿轮分度圆直径,取 =1441d1du齿数比,u =/ =99/37 =2.68cZaZ节点区域系数,取 =2.58HZHZ =0,查图 6-10,取 =2.21HZ弹性系数,查表取 =189.8EZ16-7EZ重合度系数,查图取 =0.91Z16-10Z螺旋角系数,直齿 =0,取 =1,ZZ由公式(5-14)得接触应力H = H0HAvHHHPK K KKK2N/mm= 229.27 1.25 1.01 1.12 1.10 1.2= 313.23 2N/mm式中 使用系数,中等冲击,查表 取 =1.25AK16-5AK 动载系数,6 级精度,查表 取 =1.01vK16-5vK 计算接触强度的齿向载荷分布系数, ,取 =1.1216-5HKHK 计算接触强度的齿间载荷分布系数,取 =1HKHK 计算接触强度的行星轮间载荷不均衡系数,查表取 HPK17-2HPK=1.2 计算齿面接触应力的基本值,0H =523.67 =523.67 H1.25 1.01 1.12 1.10 1.22N/mm 许用接触应力HP = HPlimminHNLvRxHZZ Z Z Z ZS2N/mm式中:试验齿轮的接触疲劳极限,取 =1400 limHlimH2N/mm 计算接触强度的最小安全系数,取 =1.25minHSminHS 计算接触强度的寿命系数,取 =1.03NZNZ润滑油系数,取 =1.06LZLZ工作硬化系数, =1.1ZZ速度系数,取 =0.905vZvZ粗糙度系数,取 =0.96RZRZ尺寸系数,取 =1xZxZ则 = =1168.62 HP1400 1.031.06 0.905 0.96 1.11 11.252N/mm故 接触强度通过。HHP)齿根弯曲疲劳强度,计算齿根应力F由公式(5-24)得齿根弯曲应力基本值 = 0FtFSnFY Y Y Ybm2N/mm= =17.74 2776.162.055 2.458 0.759 16 1002N/mm式中:载荷作用于齿顶时的齿形系数,取 =2.055FYFY载荷作用于齿顶时的应力修正系数,取 =2.458SYSY计算弯曲强度极限的螺旋角系数,Y 计算弯曲强度的重合度系数,取 =0.759YYb工作齿宽,由公式(5-23)得 = F0FAVFFFPK K KKK2N/mm=17.741.251.011.0811.3=31.44 2N/mm式中:使用系数,AK 动载系数,VK 计算弯曲强度的齿向载荷分布系数,取 =1.08FKFK 计算弯曲强度的齿间载荷分配系数,取 =1FKFK 计算齿根弯曲强度的行星轮间载荷不均衡系数,取 =1.3FPKFPK计算齿根弯曲应力基本值,0F许用齿根应力Fp由公式(5-25)得 = FplimminFSTNTFY YSrelTRrelTxYYY2N/mm=0.981.0451 =360 220 2 1116 2N/mm式中:试验齿轮的齿根弯曲疲劳极限,limF 试验齿轮的应力修正系数,取 =2STYSTY 计算弯曲强度的寿命系数,取 =1NTYNTY计算弯曲强度的最小安全系数,取 =1.6minFSminFS相对齿根圆角敏感系数, =0.759relTYrelTY 相对齿根表面状况系数,取 =1.045RrelTYRrelTY计算弯曲强度极限的尺寸系数,xY故: ,该轴截面 A 疲劳强度足够。pS3.轴的静强度安全因数校核计算(1)确定危险截面。按载荷较大,截面较小的原则,选取 A 截面为危险截面。 (2)校核危险截面的安全因数max55018.15sASMW =8.07式中:40Cr 钢材料正应力屈服点,查表得 =550 ssMpa 工作时的短时最大载荷,设工作时短时过载为正常工作载荷maxAM的两倍,则 =2 =22437.5 =4875 maxAMAMN.m 抗弯截面系数, =71.53 WW-6103m =68.15 max64825pa71.53 10BMWMpa2)转矩作用时的安全因数 =48.03max3306.87sSTW式中:40Cr 钢材料切应力屈服点,查表得:s =0.6 =0.6550 =330 ssMpaMpa 工作时短时最大载荷,设工作时短时过载为正常工作载荷的maxT两倍,则 =2T =2479.32 =958.64 N.mmaxT抗弯截面系数, =143.56WW6310 m max6985.64pa =6.87Mpa143.56 10TW3)截面 B 的静强度安全因数 = 6.3222228.07 48.038.0748.03S SSSS因为 =0.733550750sb所以查表得许用安全因数=1.72.2pSS ,该轴静强度足够。pS7.4.27.4.2 当钢丝绳通过滚筒作用在轴上的力集中在当钢丝绳通过滚筒作用在轴上的力集中在 B B 处时,轴的受力分析处时,轴的受力分析见(图 7.3-a)1479.32N.mT a 求支反力设由于力产生的作用,各支反力分别为,(图 7.3-b)容易求得0F0DR0CR00150 100150400 150 100DRF=25020800=6.25 kN =20 6.25=13.75C000RDFRkN b 作弯矩和转矩图由于作用而作出弯矩图(图 7.3-c)0F000.556.25 0.55kN.mADMF=3437.5 N.m作转矩图(如图 7.3-b) 1479.32T N.mc.校核计算1 按当量弯矩计算轴径按插值法查表得:=72 1bpMpa =124 0bpMpa根据公式计算 A 截面轴径2222336110()10 2437.5(0.58 479.32)72 10bhpMTd = 0.08425 =84.25mmm(考虑转达矩按脉动循环变化,取 = = =0.58)10bpbp72124在结构设计时,取 d =90是满足强度要求的.mm F0T1 =479.32N.mMB0 =3046.9N.mRC0 =4.687KNF0 =25KNRD0 =20.313KNTE图7.3-a图7.3-b图7.3-c图7.3-d2.轴的疲劳强度安全因数校核计算(1)确定危险截面根据载荷分布(弯矩图、转矩图) 、应力集中和轴的结构尺寸、选取轴上B 截面分析。截面 B 属于危险截面,取截面 B 进行校核计算。2.轴的疲劳强度安全因数校核计算 (1)确定危险截面根据载荷分布(弯矩图、转矩图) 、应力集中和轴的结构尺寸、选取轴上 B 截面分析。截面 B 属于危险截面,取截面 B 进行校核计算。(2)校核危险截面的安全因数1)弯矩作用时的安全因数由于该轴转动,弯矩起对称循环变应力,根据表中弯矩作用时的安全因数为13502.65248.060.34 00.91 0.68mSK = 1.72式中:40Cr 钢弯曲对称循环时的疲劳极限,由前知 =350 11Mpa 弯曲应力幅 = =48.06 63437.5pa71.53 10BMWMpa其中,抗弯截面系数 W =339633.14 901071.53 10 m3232d 弯曲平均应力, =0mm 扭转有效应力集中因数,按配合查得 =2.652,所以KH7r6K取 =2.652,K 表面质量因数,轴径车削加工,查表可得 =0.91 尺寸因数,查表可得 =0.68 材料弯曲时的平均应力折算因数,查表可得 =0.342)转矩作用时的安全因数考虑到机器运转时不均匀引起的惯性力和振动的存在,转矩引起的切应力视为脉动循环变应力,转矩作用时的安全因数为12001.891.680.21 1.680.91 0.74mSK =39.46式中:40Cr 钢抗扭的疲劳极限,由前知 =200 11Mpa 切应力幅 = =1.686479.32pa22 143.06 10TWMpa其中,抗弯截面系数 W =339633.14 9010143.06 10 m1616d 平均切应力, = =2.39 mmmax6985.64pa =6.87Mpa143.56 10TWMpa 正应力有效应力集中因数,按配合查得 =1.89,所以KH7r6K 取 =1.89,K 表面质量因数,轴径车削加工,查表可得 =0.91 尺寸因数,查表可得 =0.74 材料扭转时的平均应力折算因数,查表可得 =0.213)截面 B 的疲劳强度安全系数22221.72 39.461.7239.46S SSSS = 1.72查表知当载荷确定较精确,材料性质较均匀时,许用安全因数=1.31.5pSS ,该轴截面 B 疲劳强度足够。pS3.轴的静强度安全因数校核计算(1)确定危险截面。按载荷较大,截面较小的原则,选取 B 截面为危险截面。(2)校核危险截面的安全因数 =5.72max55096.11sASMW式中:40Cr 钢材料正应力屈服点,查表得 =550 ssMpa 工作时的短时最大载荷,设工作时短时过载为正常工作载maxAM荷的两倍,则 =2 =23437.5 =6875 maxAMAMN.m 抗弯截面系数, =71.53 WW-6103m =96.11 max66825pa71.53 10BMWMpa2)转矩作用时的安全因数 =48.03max3306.87sSTW式中:40Cr 钢材料切应力屈服点,查表得:s =0.6 =0.6550 =330 ssMpaMpa 工作时短时最大载荷,设工作时短时过载为正常工作载荷的maxT两倍,则 =2T =2479.32 =958.64 N.mmaxT 抗弯截面系数, =143.56WW6310 m max6985.64pa =6.87Mpa143.56 10TW3)截面 B 的静强度安全因数 = 5.6822225.72 48.035.7248.03S SSSS 因为 =0.733550750sb所以查表得许用安全因数=1.72.2pSS ,该轴静强度足够。pS由以上的计算可知:主轴的强度满足要求。 八、行星轴的结构设计和校核八、行星轴的结构设计和校核8.18.1 行星轴行星轴8.1.18.1.1 结构设计结构设计行星轴的结构设计见(图 8.1)图 8.18.1.28.1.2 行星轴材料行星轴材料选用 40Cr 钢,经调质处理,可查得材料力学为: =750 =550 bMpasMpa =350 =200 -1Mpa1Mpa8.1.38.1.3 轴的受力分析轴的受力分析结合轴的受力情况,轴的受力分析(图 8.2-a)a、求支反力在水平面内受力情况分析, (图 8.2-b)轴在 B 截面所受的圆周力方向向上的力为tF =21521.89 =3043.78 2ttACFFN 由受力平衡条件容易求出:47.547.53043.7842.547.590AZtFF =1606.44 N =3043.78-1606.44 =1437.34 CZAZtFFFN所以 B 截面处所受的弯矩最大 =68.27 0.04250.0425 1606.44BAZMFN.mb、轴的弯矩图由轴的受力分析可得轴的弯矩图(图 8.2-c)8.1.48.1.4 按当量弯矩计算轴径按当量弯矩计算轴径按插值法查表得:=72 1bpMpa =124 0bpMpa根据公式计算 A 截面轴径2222336110()10 191.7(0.58 0)72 10bhpMTd = 0.0212 =21.2mmm(考虑转达矩按脉动循环变化,取 = = =0.58)10bpbp72124在结构设计时,取 d =45是满足强度要求的.mm8.1.58.1.5 轴的疲劳强度安全因数校核计算轴的疲劳强度安全因数校核计算(1)确定危险截面根据载荷分布(弯矩图) 、应力集中和轴的结构尺寸知,截面 B 属于危险截面,取截面 B 进行校核计算。 (2)校核危险截面的安全因数因为行星轴为心轴,所以它的安全系数为:1350()(2.6520.34) 7.63SK =15.47式中:40Cr 钢弯曲对称循环时的疲劳极限,由前知 =350 11Mpa 弯曲应力幅 = =7.63 668.27pa8.94 10BMWMpa其中,抗弯截面系数 W =339633.14 45108.946 10 m3232d 正应力有效应力集中因数,按配合查得 =2.652,所以KH7r6K取 =2.652,K材料弯曲时的平均应力折算因数,查表可得 =0.34查表知当载荷确定较精确,材料性质较均匀时,许用安全因数=1.32.5pSS ,该轴截面 B 疲劳强度足够。pS8.1.68.1.6 轴的表强度安全因数校核计算轴的表强度安全因数校核计算1、确定危险截面。按载荷较大,截面较小的原则,选取 B 截面为危险 截面。2、校核危险截面的安全因数 =36.03max55015.263sASMW式中:40Cr 钢材料正应力屈服点,查表得 =550 ssMpa 工作时的短时最大载荷,设工作时短时过载为正常工作载荷maxAM的两倍,则 =2 =268.27 =136.54 maxAMAMN.m 抗弯截面系数, =8.946 WW-6103m =15.263 max6136.54pa8.946 10BMWMpa所以查表得许用安全因数=1.72.2pSS ,该轴静强度足够。pS8.28.2 行星轴行星轴校验校验8.2.18.2.1 轴径轴径d =45mm8.2.28.2.2 行星轴材料行星轴材料选用 40Cr 钢,经调质处理,可查得材料力学为: =750 =550 bMpasMpa =350 =200 -1Mpa1Mpa8.2.3 轴的受力分析结合轴的受力情况,轴的受力分析(图 8.2-a) a、求支反力在水平面内受力情况分析, (图 8.3-b)轴在 B 截面所受的圆周力方向向上的力为tF =25592.94 =11185.88 2ttACFFN由受力平衡条件容易求出:68.568.511185.887568.5143.5AZtFF =5939.60 N =11185.88-5939.60 =5846.28 CZAZtFFFN所以 B 截面处所受的弯矩最大 =445.47 0.0750.075 5939.60BAZMFN.m b、轴的弯矩图由轴的受力分析可得轴的弯矩图(图 8.3-c)8.2.4 按当量弯矩计算轴径按插值法查表得:=72 1bpMpa =124 0bpMpa根据公式计算 A 截面轴径2222336110()10 445.47(0.58 0)72 10bhpMTd = 0.0396 =39.6 mmm(考虑转达矩按脉动循环变化,取 = = =0.58)10bpbp72124在结构设计时,取 d =55是满足强度要求的.mm FAZ =5939.60 NFtMBZ=445.47KN图8.3-cFCz=5846.28KNFt=11185.88KNCFCZBA图8.3-a图8.3-b8.2.58.2.5 轴的疲劳强度安全因数校核计算轴的疲劳强度安全因数校核计算(1)确定危险截面根据载荷分布(弯矩图) 、应力集中和轴的结构尺寸知,截面 B 属于危险截面,取截面 B 进行校核计算。(2)校核危险截面的安全因数 因为行星轴为心轴,所以它的安全系数为:1350()(2.6520.34) 27.27SK =4.33式中:40Cr 钢弯曲对称循环时的疲劳极限,由前知 =350 11Mpa 弯曲应力幅= =27.27 6445.47pa16.334 10BMWMpa其中,抗弯截面系数 W =339633.14 551016.334 10 m3232d 正应力有效应力集中因数,按配合查得 =2.652,所以KH7r6K取 =2.652,K 材料弯曲时的平均应力折算因数,查表可得 =0.34查表知当载荷确定较精确,材料性质较均匀时,许用安全因数=1.32.5pSS ,该轴截面 B 疲劳强度足够。pS8.2.68.2.6 轴的表强度安全因数校核计算轴的表强度安全因数校核计算1、确定危险截面。按载荷较大,截面较小的原则,选取 B 截面为危险截面。 2、校核危险截面的安全因数 =10.08max55054.55sASMW式中:40Cr 钢材料正应力屈服点,查表得 =550 ssMpa 工作时的短时最大载荷,设工作时短时过载为正常工作载maxAM荷的两倍,则 =2 =2445.47 =890.94 maxAMAMN.m 抗弯截面系数, =8.946 WW-6103m =54.55 max6890.94pa16.334 10BMWMpa所以查表得许用安全因数=1.72.2pSS ,该轴静强度足够。pS由以上计算可知:行星轴的强度满足要求。 九、九、 行星架结构设计行星架结构设计9.19.1 行星架形式的确定和材料的选定行星架形式的确定和材料的选定行星架是行星传动中结构比较复杂的一个重要零件,也是承受外力矩最大的零件。它有三种基本形式:双壁整体式、双壁剖分式和单臂式。因为本设计中传动比较大,(NGW 型单级),所以行星轮轴承安装在行星轮4baHi内,采用双壁整体式行星架(如图 9.1)这种型式的行星架结构刚性大,受载变形小,因而有利于行星轮上载荷沿齿宽方向均匀分布,减少振动和噪声。行星架材料常用 ZG55,由于铸钢件废品率高,浪费大,很不经济。现采用球墨铸铁 QT600-3,重量轻,离心力小,噪声也小,既降低了成本,又不影响机构性能,且其它性能也有所提高。9.29.2 行星架的技术要求行星架的技术要求1、中心距极限偏差af行星架上各行星轮上的轴孔与行星架基准轴线的中心距偏差会引起行星轮径向位移,从而影响齿轮传动侧隙,且当各中心距偏差的数值和方向不同时,要影响行星轮轴孔距相对弦距误差的测量值,因而影响行星架的均载。一般要求控制其值在 0.010.02 之间。由中心距的基本数值和齿轮精度等级查表得:对高速级 =af0.02mm对低速级 =af0.023mm2、相邻行星轮轴孔距偏差Lf相邻行星轮轴孔偏差是对各行星轮间载苛分配均衡性影响较大的因Lf素,必须严格控制。值主要取决于各轴孔的分度误差,而分度误差又取Lf决于机床和工艺装配的精度。按下式计算:Lf31000Laf 高速级 = mm, 取 mm1433310001000Laf 0.0360.036Lf 低速级 = mm, 取 mm1923310001000Laf 0.0420.042Lf 图 9.13、行星轮轴孔对行星架基准线的平行度公差。X 方向轴线平行度误差,Y 方向轴线平行度误差25umxfF12yfF4、行星架的偏心误差He行星架的偏心误差可根据其中心距的极限偏差和相邻行星轮轴孔Heaf距偏差的几何关系求得。一般取Lf12HLef由于高速级 mm,所以取 =15 um0.036Lf He 低速级 mm,取 =18 um0.042Lf He5、静平衡试验为了保证传动装置的运转的平稳性,对行星架时行静平衡。不平衡力矩应小于 0.5 N.m 十、轴承及校核十、轴承及校核10.110.1 调心滚子轴承调心滚子轴承行星轴直径 d =45 为了无多余约束的均载机构的需要,其上调心滚mm子轴承选用代号为 22209c 的轴承。其主要参数为: d =45 D =85 mmmm B =23 Cr =73.2 mmkN (10-1) 610h10L()60chn p式中:以小时数(h)表示轴承的基本额定寿命(可靠度为 90%)10hL 轴承工作转速,nr/min C基本额定动载荷,N P当量动载荷,N 寿命指数,对滚子轴承 =103由于该轴承轴向受力可忽略不计,只受径向载荷,所以P = =2 =3048.78 NrFtF =551.25 r/min1818 1480=4848nn电机 =73.2 CrkN由公式(10-1)可得 =610h10L()60chn p10631073200()603048.78hn =1.21 h610 =55000 h10hLhL 行星轴直径 d =55 ,其上调心滚子轴承选用代号为 22211c 的轴承。mm其主要参数为: d =55 D =100 mmmm B =25 Cr =922 mmkN同理由于该轴承轴向受力可忽略不计,只受径向载荷,所以P = =2 =11185.88 NrFtF =551.25 r/min1818 1470=4848nn电机由公式(10-1)可得 =610h10L()60chn p10631092200()6011158.88hn =1.53 h510 =55000 h10hLhL10.210.2 深汮球轴承深汮球轴承减速器中所用的深汮球轴承按从左到右、从上到下的顺序分别为轴承、。根据结构和承受的载荷需要。它们的型号选择及其校核计算如下:1、轴承两对,型号为 6024,其主要参数为:d =120 D =180 mmmmB =28 Cr =67.5 mmkN由于该轴承轴向受力可忽略不计,两对轴承受径向载荷最大为 20313 N,径向载荷最小为 7813 N所以每对轴承的当量动载荷 =7031.5 N(203137813)/2N2rPF =200 r/min114807.35nni电机由公式(10-1)可得 =610h10L()60chn p631067500()60 2007031.5h =7.37 h410 =55000 h10hLhL2、轴承两对,型号为 6418,主要参数块为:d =90 D =225 mmmmB =54 Cr =148 mmkN由于该轴承轴向受力可忽略不计,两对轴承受径向载荷最大为 25000 N,径向载荷最小为 0 N所以每对轴承的当量动载荷 =12500 N25000N2rPF =200 r/min114707.35nni电机由公式(10-1)可得 =610h10L()60chn p631012500()60 20014800h =13.8 h410 =55000 h10hLhL3、轴承两对,型号为 6212,其主要参数为:d =60 D =130 mmmmB =31 Cr =62.8 mmkN由于两对轴承双并列用,所以轴向力不计,径向载荷最大为 17187 N,径向载荷最小为 4687 N所以每对轴承的当量动载荷 =5468.5 N(171874687)/2N2rPF =200 r/min114707.35nni电机由公式(10-1)可得 =610h10L()60chn p631062800()60 2005468.5h =12.6 h410 =55000 h10hLhL 4、轴承两对,型号为 6030,其主要参数为:d =150 D =225 mmmmB =35 Cr =102 mmkN轴承的当量动载荷为: =10937 N(171874687)N2rPF =200 r/min114707.35nni电机由公式(10-1)可得 =610h10L()60chn p6310102000()60 20010937h =6.67 h410 =55000 h10hLhL由以上的计算可知,各轴承的寿命符合要求。 十一、十一、 联接(普通平键联接)联接(普通平键联接)11.111.1 主轴上的平键联接主轴上的平键联接11.1.111.1.1 键的选取键的选取由于两平键都不安装在直径为75的轴上,所以两平键的公称尺寸mm为 bh =2012 mm11.1.211.1.2 键联接的强度校核键联接的强度校核键的强度校核公式如下: (11-1) c2000cpMdkl (11-2)2000pMdbl式中:M传递的转矩 =479.32 N.m12MMN.m d轴的直径 =75 mm12d =dmm l键的工作长度 mm11902070lLbmm 2212020100lLbmm k键与轮彀的接触高度 k =h-t h 为键的高度,t 为轴槽的深mm度。 12127.54.5kkht mm b键的宽度 mm1212bbmm 键联接的许用挤压应力 查表可得轻微冲击载荷时,取cpMpa=150 cpMpa 键的许用静压力 查表可知:=100 ptMpaptMpa由公式(11-1)和(11-2)可得: = =37.87 c12000Mdkl2000 479.3275 4.5 75Mpa =8.52 120002000 479.3275 20 75MdblMpa = =28.41 c22000Mdkl2000 479.3275 4.5 100Mpa =6.39 220002000 479.3275 20 100MdblMpa所以 c1cp1 p c2cp2 p由以上的计算可知,两万平键的强度极限满足要求。11.211.2 滚筒和行星架之间的联接滚筒和行星架之间的联接11.2.111.2.1 键的选取键的选取根据传递转矩的性质和大小,确定选用 B 型平键联接,初步确定其有关参数如下:d =295.5 bh =2816 mmmmt =10 =6.4 mm1tmml =50 k =h-t =16-10 =6 mmmm传递的最大转矩为 =0.1525000 =3750 0maxmax2DMFN.m11.2.211.2.2 键联接的强度校核键联接的强度校核校核时取转矩为最大的转矩,由公式(11-1)和(11-2)可得: = =102.04 c2000Mdkl2000 3750245 6 50 Mpa =21.86 20002000 3750245 28 50MdblMpa所以 ccp p故此键强度符合要求。 十二、减速器铸造机体结构尺寸十二、减速器铸造机体结构尺寸12.112.1 铸造机体的壁厚铸造机体的壁厚尺寸系数33 7008002.910001000DBK式中:B 机体宽度 D 机体内壁直径 因为2.5 时, 1721,K所以取 =20 mm前机盖壁厚 =0.820 =16 20.8mm后机盖壁厚 =20 1mm加强肋厚度 =20 4mm加强肋斜度为0212.212.2 螺栓直径螺栓直径机体机盖坚固螺栓直径1d1(0.851)d:取 =20 1dmm轴承端固螺栓直径2d =0.820 =16 20.8dmm取 =16 2dmm地脚螺栓直径 d3.1DdT 取 d =24 mm十三、 制动器的设计计算制动器的工作是以关掉电动机电源为前提的。因此,制动的实质就是由外力所产生的摩擦阻力矩来克服机器的惯性力矩。在这里就是由外力产生的摩擦阻力矩来克服机械传动以及负载的惯性力矩。13.1 制动器的作用与要求13.1.113.1.1 制动器的作用:制动器的作用:1)在绞车停止工作时,能可靠的刹住绞车,并继续保持这种制动状态,即正常停车制动。2)在发生紧急情况时,能迅速而合乎要求的刹住绞车,即安全制动。13.1.213.1.2 制动器的要求:制动器的要求:1)安全、可靠;2)动作迅速、有效;3)结构简单、重量轻、尺寸小;4)安装、使用及维护方便。13.2 制动器的类型比较与选择13.2.113.2.1 制动器的类型有:制动器的类型有:1)带式制动器;2)抱闸式制动器;3)盘式制动器。13.2.213.2.2 制动器的选择制动器的选择带式制动器在非工作状态时,为了消除制动带与制动轮之间的摩擦,必须置有制动带的张紧结构。在此不可取;至于盘式制动器,最宜工作于制动轮的端部,且结构复杂。我们这里的制动轮位于电动机与减速器之间,不宜采用盘式制动器。因此我们采用抱闸式制动器。另外,绞车工作在井下,要具备防爆功能。若用电力制动,必须配置防爆电器,这样会使结构复杂化。同时提高了成本,因此我们不用电力制动。同时,绞车为纯机械式的,也不宜用液压制动,也省去一整套液压系统,有利于结构的简单化,降低成本。综合上所述,我们决定采用外抱带式制动器。 外抱带式制动器,结构简单、紧凑,包角大,一般接近 360。与带式制动器相比,其制动轴不受弯矩力,占用空间小,制动所需外力小,非常适合于手动操作的小型设备制动中。13.3 外抱闸式制动器结构外抱带式制动器常用于中、小载荷的起重、运输机械中,手把是用来操纵制动带进行制动或松开制动带。止动板的作用是当制动带在抱紧动轮时,制止整个制动器随制动一起转动;还起着当制动器松开后,制动带与制动轮之间最小退距的调整作用。调节螺栓的作用是调节制动带与制动轮的抱紧程度及因制动带磨损而造成制动力矩下降。两个调节螺母的作用是与调节螺栓一起相配合来调节制动力矩,并在当制动力矩调整合适后,把调节螺栓与框架紧固成一体。制动器与钢带之间常用铝制带在磨损后很方便地从钢带上拆卸下来。销座及丁字板与钢带之间是用钢制铆钉铆接在一起,其目的是为了增加坚固性。13.4 外抱闸式制动器的几何参数计算1)根据制动闸磨损量确定起始角值(1)有关极限磨损量的概念当制动闸磨损到值后,制动闸两端相互接触(即) ,此时,因0制动闸抱紧力无法再调紧,而使制动闸制动失效,也即此制动闸寿命终止,此时的值就称为制动闸的极限磨损量,它是外抱闸式制动器设计中的一个很重要的概念。(2)确定 值1t设为制动闸磨损值后的内径,则有,将1D110DtD代入前式后整理可得102DD (9.1)12t我们取代入(9.1)式可得:612 3.14 637.68mmt (3)确定起始角可知1036037.68 3609.523.14 453.6tD2)初步确定角度值 由于值的大小影响着制动机构的销座孔之间距离大小,朋而也影响着机构受力状态的好坏及制动闸与制动轮贴合的紧密程度,并且,值大小还决定着调节螺栓的长度。故应先初步确定一个值,以便于计算程序的进3l行,待调节螺栓的长度确定后,再利用3l 公式最后确定值。这样,不但使 010221 3lmusLLmm结构紧凑,而且也使构件受力处于较佳状态。初步确定的值一般推荐在之间,取。25 35253)初步确定值(见图 9.4)h图 9.4值在决定调节螺栓长度时,其作用与角相同,为了便于计算程序的h进行,也需先初步确定其数值,等调节螺栓的长度确定后,再最后确定其所需值。值由下式确定:h 0123hh 011.5 1.8hB 12 2.5Bd 1211.5 321.5 3式中,销座孔中心高,0hmm 销座底板厚度,1mm 钢带厚度,取223mm 制动闸厚度,3mm 框架板厚度,(见图 13.8)1Bmm 螺栓的螺纹大径,取d8mmd 将代入式可求得:23mm1,取111.533 4.5 mm 14mm将代入式可求得:23mm1,取31.5 334.5 9 mm 39mm将代入式可求得:8mmd 1B,取12 2.5816 20 mmB 120mmB 将代入式可求得:120mmB 0h,取01.5 1.82030 36 mmh 036mmh 将、及代入式可求得:0h123h01233643952mmhh 4)制动状态下的孔距计算1L由式,推得10sin22LDh102sin2LDh125452.62 52sin120.68mm2L 5)确定松开制动闸后的制动闸内径2D假设松开制动闸后,制动闸的内径与制动轮外径仍是同心圆,即2D0D 202DD式中,平均退距,查得6mm将代入可求得:6mm2D2453.62 6465.6mmD 6)确定最小退距由于销座与制动钢闸之间一般是用铆钉铆接,钢性大,当松开制动闸后,销座处的退距最小,甚至还处在接触状态,为了使处于松开状态的制动闸不与制动轮相接触,应使处于松开状态的制动闸内径中心高于制动2D轮中心一个值,即使是在制动闸达到磨损报废极限时值也应该大于0D零。制动器的最小退距查得。2.5mm7)确定值(见图 13.6)2t由图可知:,则2201DtDt22011222 3.146657.36mmtDDtt 8)求松开状态下的制动闸销座孔距角1(1)确定值(见图 13.5)02 360D 3.14 453.6259.52720 30.6mm(2)求角(见图 13.6)12123602tD 36057.362 30.63.14 465.6 33.69)求松开状态下的销座孔距2L由图 13.6 可知:1222sin2LDh 33.6465.62 52sin2 164.6mm10)求调节螺栓长度及螺纹工作长度3l0l (1)求1由图 13.7 可知:11360 2D 3.14 465.6259.52720 31.4mm(2)求角可知:10720720 31.415.873.14 453.6D(3)求0L当时,即制动闸磨损到了极限磨损量值(制动闸已达到报废时10t 期) 。,则032DRh032sin2LR 02sin22Dh 453.615.872526 sin22 75.32mm(4)求3l设,则取01.5wr30lLw 001.5Lr 75.32 1.5 3 70.82mm(5)求0l0370.824.566.32mmllw 11)校核在求出螺栓的长度及螺纹工作长度后,必须进行校核,使之满足下3l0l列等式: 010221 3 mmlmusLL式中,螺母厚度,m5.3mmm 框架板厚度,u6mmu 螺栓螺距,s1mms 01022lmusLL 66.322 5.362120.6875.32 2.36mm由于,所以满足

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号