横轴履带式半煤岩掘进机设计

71页 25000字数+说明书+任务书+6张CAD图纸【详情如下】

任务书摘要.doc

减速器.dwg

封面.doc

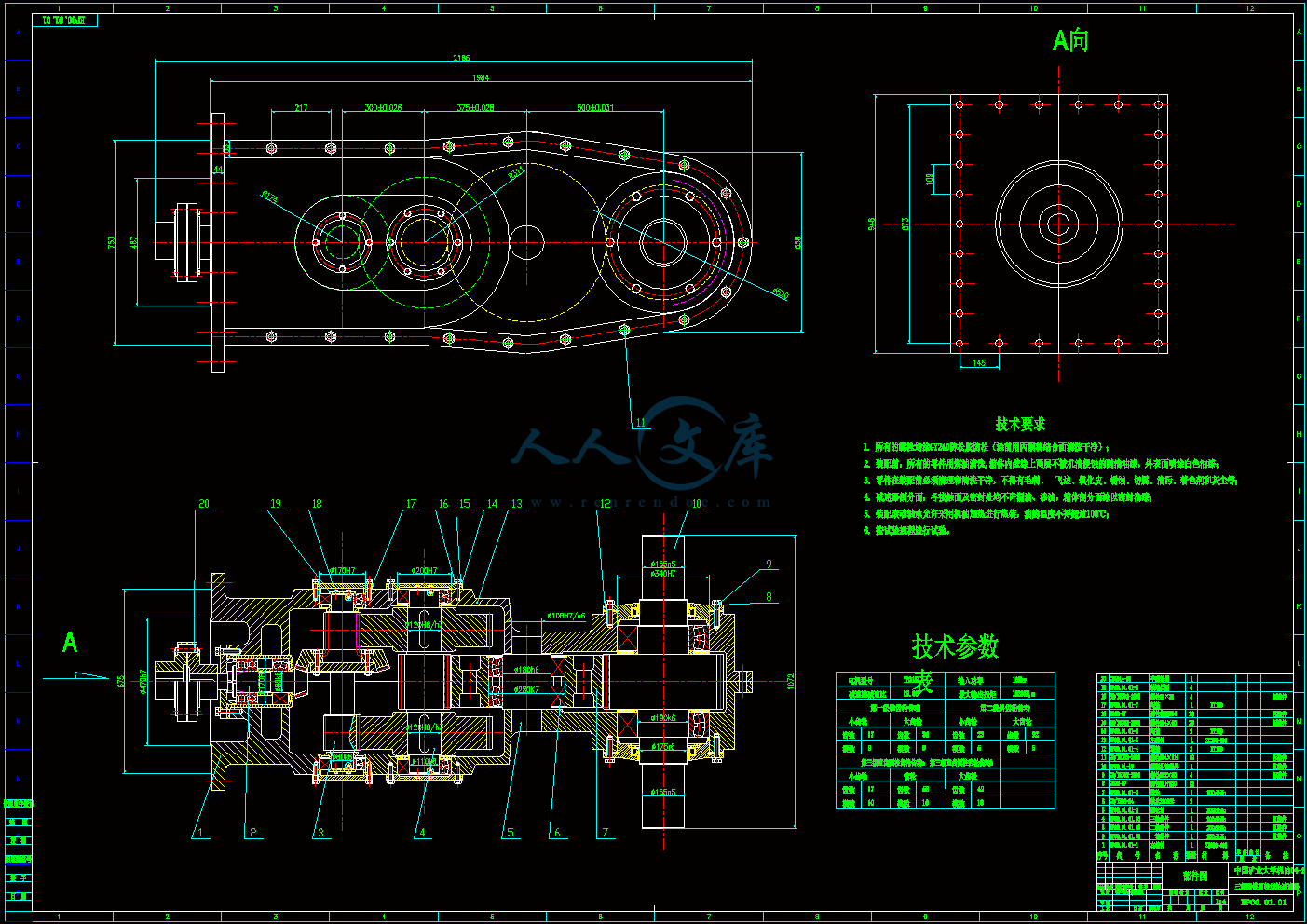

总装图.dwg

截割部.dwg

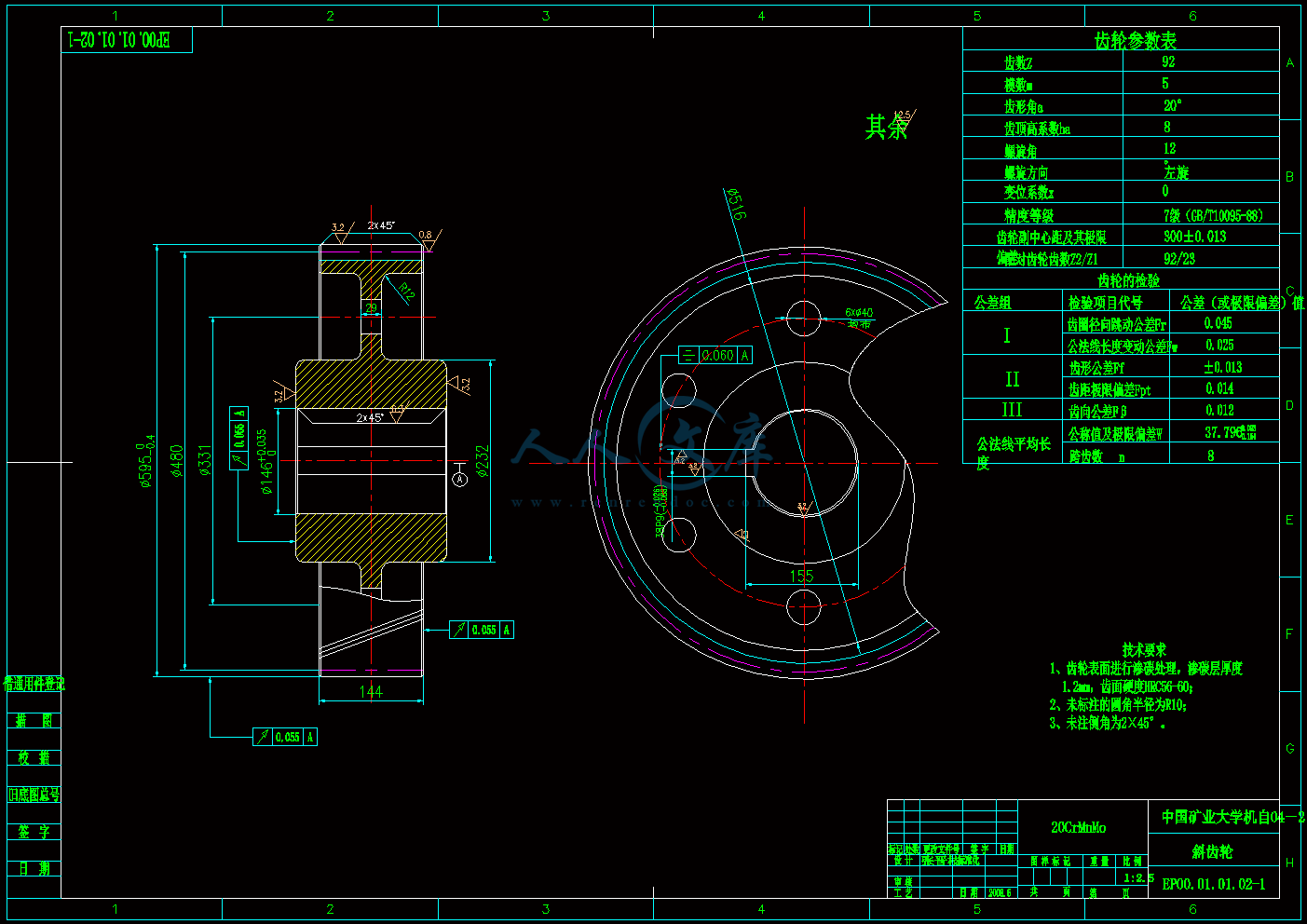

斜齿轮.dwg

横轴履带式半煤岩掘进机设计说明书.doc

目录.doc

锥齿轮.dwg

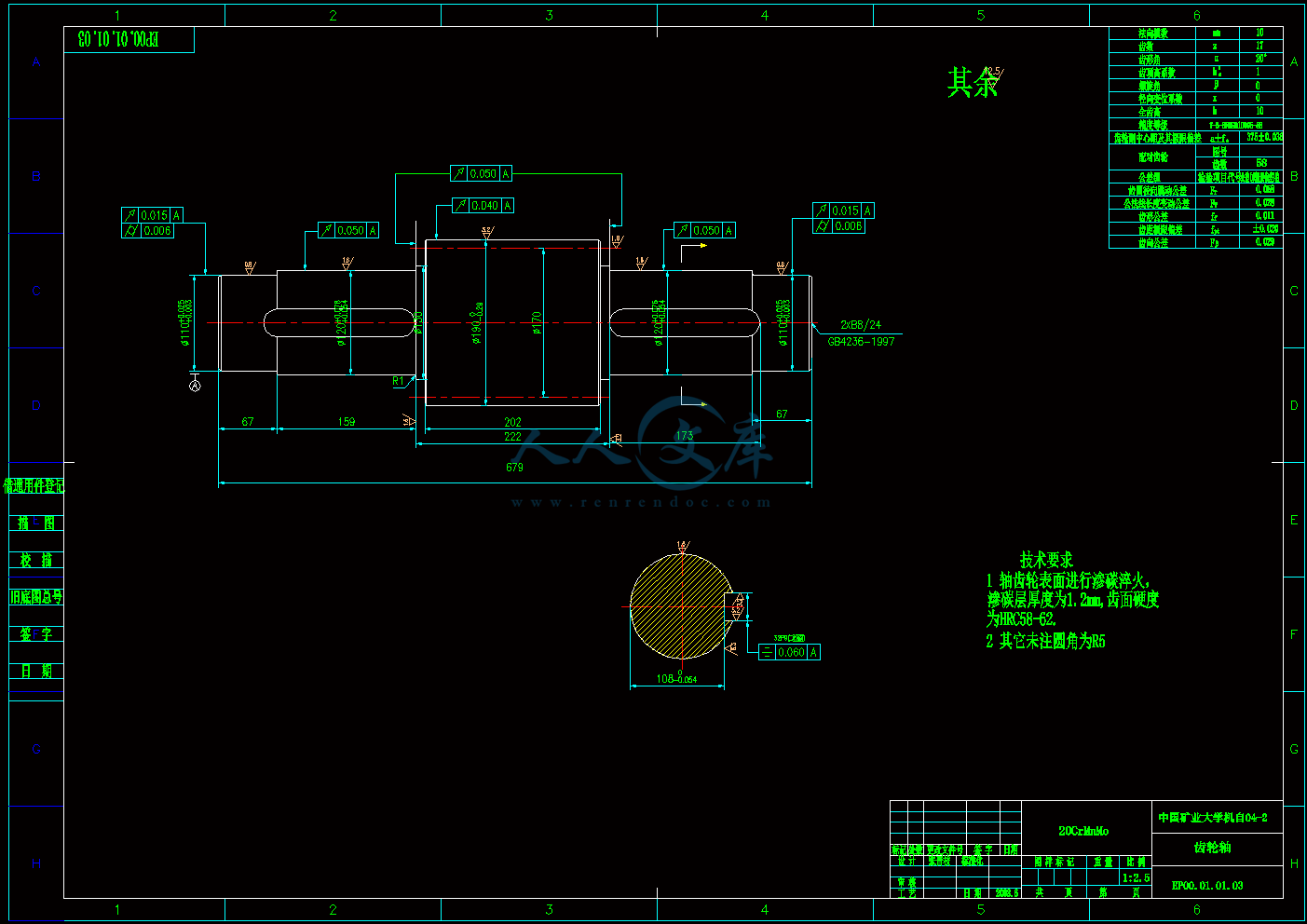

齿轮轴.dwg

目 录

1 前言1

1.1设计背景和目的:1

1.2 掘进机发展概括:1

1.3 掘进机技术发展趋势2

1.4 我国掘进机发展中所要解决的主要问题4

1.5 掘进机主要机构介绍5

1.5.1工作机构的型式选择5

1.5.2 装载机构的型式选择5

1.5.3 输送机构的型式选择6

1.5.4 转载机构的型式选择6

1.5.5 行走机构的型式选择7

1.5.6除尘装置的型式选择7

1.5.7 高压水细射流辅助切割技术8

1.6 本掘进机主要特点:8

2 设计任务及相关参数9

3 总体设计9

3.1 概述9

3.1.1 特点:9

3.1.2主要用途、适用范围:9

3. 2 主要技术参数10

3. 3 主要结构和工作原理12

3.3.1 截割部12

3.3.2 装载部14

3.3.3 刮板输送机14

3.3.4 行走部15

3.3.5 机架和回转台15

3.4 液压系统18

3.4.1 油缸回路18

3.4.2行走回路19

3.4.3装载回路19

3.4.4输送机回路19

3.4.5转载机回路19

3.4.6锚杆钻机回路20

3.4.7油箱补油回路20

3.4.8 几种主要液压元件的选型设计20

3.5内、外喷雾冷却除尘系统22

4 润滑23

5截割部总体结构设计23

5.1电动机的选型24

5.1.1电机参数:24

5.1.2电机外形图:24

5.2截割头的结构设计24

5.3截割部减速器传动机构设计25

5.3.1传动装置总传动比的确定及各级分传动比的分配:25

5.3.2传动系统的运动和动力参数:26

5.3.3第一级锥齿轮传动计算:27

5.3.4第二级斜齿轮传动计算:32

5.3.5第三级齿轮传动计算:36

5.4轴的设计计算:41

5.5轴承的校核:44

5.6键的校核:45

5.7 减速器箱体的设计46

5.8 掘进部后支撑架的设计47

6 电气部分47

6.1、系统的组成47

6.2系统的结构48

6.3电控箱的主要技术参数50

6.4 工作原理51

6.4.1、主回路部分51

6.4.2、电源部分52

6.4.3、控制单元52

6.4.4、保护单元53

7 掘进机的安装和调整53

7.1 机器的拆卸和搬运53

7.2掘进机的井下组装54

7.3机器的井下调试55

7.4机器的调整55

8 掘进机的检修和维护保养57

8.1机器的日常维护和保养57

8.2机器的定期维护和保养58

8.3机器的润滑59

附录:60

总结65

设计任务及相关参数

履带式半煤岩掘进机设计

主要参考参数和要求:

机身长:8~8.5m 宽:2~2.2m

高:1.5~1.55m 卧底深度:245mm

装机功率:250KW 截割功率:160KW

经济截割煤岩硬度:≤60MPa

可掘巷道断面:18~20m2

最大可掘高度:3.75~4m

最大可掘宽度:5m

龙门高度:350~400mm 刮板速度:0.9~1.0m/s

运输形式:边双链 履带宽度:2×250mm

行走速度:3m/min(工作) 6m/min(调动)

额定电压:1140/660v

1、查阅有关资料、完成履带式半煤岩掘进机总体方案的设计;

2、完成横轴式截割部总体结构设计;

3、截割部减速器三级圆锥圆柱齿轮传动机构设计;

4、主要部件、组件、零件图设计;

5、编写完成整机设计计算说明书,中英文翻译,可有专题论述.

1 前 言

本次毕业设计的掘进机可经济截割的煤岩单向抗压强度60MPa,主要适用于煤及半煤岩巷的掘进,也适用于条件类似的其它矿山及工程巷道的掘进。

1.1设计背景和目的:

当前,我国煤矿由于一井一面采煤方法的普遍采用,其开采速度大大加快,因而带来采掘机械化比例失调的矛盾更加突出。

特别是易采的中厚煤层资源日益减少,而薄煤层的开采比例逐年增加,在全部采准巷道中,半煤岩巷的比例已经达到25%,但这些巷道中的90%仍旧采用着传统的炮掘作业,劳动强度大,安全性差。

目前,我国大部分局、矿使用的几种主要机型多是上世纪六、七十年代设计的,这些老产品设计陈旧过时、元部件可靠性差、开机率低、维护量大,而且机重偏轻、截割功率较小、过断层和截割岩石的能力差,仅适合在煤巷中使用。

因此急待开发研制综合性能好、适应范围广的新型掘进机,来解决掘进机更新换代的问题,缓解采掘比例失调的紧张局面。

1.2 掘进机发展概括:

悬臂式掘进机发展至今大致经历了以下四个阶段:

第一阶段:40年代末期到60年代中期,悬臂式掘进机从无到有,逐渐发展成能将截割、装运、行走等功能集于一体的联合机组,并在煤巷掘进中应用获得成功。在这个阶段应用的机组为第一代机型,其特点是机器重量在15t左右,截割功率30kw左右,主要用于软煤巷道掘进,代表机型有原苏联的和匈牙利的等。

第二阶段:60年代中期到70年代末期,这个阶段煤巷掘进机发展迅速,机器的性能不断提高,大量掘进机被用于煤巷掘进中。这个阶段的机型为第二代机型,其特点是:煤巷掘进技术性能日趋完善成熟,适用范围扩大,部分截割功率大的机型有过断层和截割夹矸的能力,可截割硬度f<6的煤岩,机重在20~40t左右,截割功率在55~100kw左右,代表型有RH25、AM-50、MRH-S100-41、-2等。

第三阶段:70年代末期到80年代后期,掘进机适用范围进一步扩大,半煤岩重型掘进机不断涌现,技术逐渐成熟。煤巷掘进机的功能齐全,可靠性大幅度提高。这个阶段机型为第三代机型,其特点是:机器重量增大,一般在50t左右,截割功率150~200kw左右,可截割硬度f=8~10的煤岩,代表机型有AM-75、LH-1300、E169、E134、、S125-24等。

第四阶段:80年代后期到现在,掘进机技术性能仍在继续发展,计算机控制、正常运行监控、故障诊断及其他高新技术逐渐被采用。这个阶段的机型为第四代机型,其特点是机器重量进一步增加,一般在70t左右,截割功率也在增大,一般都在200kw以上,可截割硬度在f>10的煤岩,其代表机型有AM-85、AM-105、E200、E250、S200-50等。

我国悬臂式掘进机的研制从1965年引进前苏联型掘进机开始并由设计、制造、使用单位共同参与生产了一些小型掘进机,用于煤巷掘进,但发展不快。从1979年开始,我国大量从英国、德国、奥地利、日本、前苏联、匈牙利等国引进掘进机,品种约20多种,数量超过200台,对我国煤矿巷道机械化掘进起到了推动和促进作用。自70年代中期以来,我国先后研制出EL-90、EMS-75、EBJ-110、ELMB-75B、EZ-75、EBJ-132、EBH-132等机型;另外,从引进的掘进机中经过筛选,引进技术,分别生产出AM-50、S-100型掘进机,其中有些机型已批量生产,在煤矿中推广使用。目前,我国已形成了掘进机研究、设计、制造、使用骨干队伍,为掘进机的进一步发展创造了有利条件。

1.3 掘进机技术发展趋势

悬臂式掘进机工作条件恶劣,工作场地狭窄,外形尺寸受到严格限制,机器结构也比较复杂,涉及机械、电气、液压、材质、工艺、冷却、除尘等一系列技术领域。随着高产高效日产万吨以上综采工作面的出现,要求掘进速度必须大大加快,掘进机的性能更加完善。当前悬臂式部分断面掘进机技术发展有以下一些特点,并面临连续采煤机的挑战。

⑴ 不断扩大适用范围,具有在复杂条件下正常工作的性能。国外新型掘进机的截割功率及重量都在增加,截割能力不断提高,截割硬度可达100MPa以上,不仅可截割硬煤、半煤岩、还可在钾矿、盐矿及隧洞等工程中应用。部分重型掘进机在不移位的情况下,截割断面可达35~42,所掘断面形状除拱形、梯形、矩形外,有的机型配上掩护盾还可掘圆形断面。另外,掘进机的爬坡能力也在提高,多数都在纵向±16°的破上可靠地工作;履带也有加宽趋势,在机器加重后,不会过于增大对巷道底板比压,以扩大适用范围。

⑵ 进一步提高可靠性。掘进机的工作对象主要是煤岩及部分矿物,工作时振动冲击都很大,因此要求其在井下能长期连续工作。例如,英国对截割减速箱设计寿命制定的标准是50000h,并通过试验进行严格考核。在液压、电气元部件的选用上,要进行严格筛选,许多重要及关键元件都选用世界名牌产品,而且在性能参数方面都具有比较的安全储备,一般常是实际工作工况参数的2倍。在制造时,所选用的是优质材料,其强度等性能都很好,另外在设计过程中,尽量采用独立部件或组件,便于拆装检修。

⑶ 提高机电一体化程度。现代掘进机采用新型实用技术,使掘进机的性能更加完善。

⑷ 探索新的截割技术。70年代初,美国将高压水细射流引入悬臂式掘进机,作为辅助截割,即在截齿为主要截割的同时,充分利用高压水射流撞击、侵蚀、液压楔等作用,达到破碎坚硬岩石的目的。德国在实验室做过试验,在水压为150~180MPa时,就有辅助切割作用,并用压力为200MPa的高压水射流(动力为350kw)配合平均截割功率120kw的截割头,就有截割坚硬的岩石。这种岩石如果用截割功率470kw的重型掘进机截割,则很不经济,甚至无法截割。但用高压水射流,尤其当其压力大于200MPa以上时,其元件研制的难度很大,回转密封等问题也不易解决,研制费用也很高,因而近几年发展不快。另外,俄罗斯图拉工业技术大学帕烈湟尔等教授研制出冲击扭矩截割技术,其工作原理是在原掘进机截割头传动系统变动不大的基础上,加了一套冲击扭矩加载机构,使截割头在正常截割的同时,又得到每分钟3000次的冲击扭矩,通过截齿作用到煤岩上。根据俄罗斯改装的Ⅰ∏KC样机试验的结果,改装后的掘进机能掘f=7~8的煤岩,生产率提高30%~35%

川公网安备: 51019002004831号

川公网安备: 51019002004831号