摘要

随着科技的不断发展,越来越多的高分子材料不断被应用。因此价格低廉、来源丰富、性能优良的塑料制品已经越来越普及,它在汽车、电脑、机械仪表、家电、通信等各个领域几乎已经起到不可替代的作用。

注射成形是把塑料原料放入注射机料筒中经过加热熔化均匀塑化,使之成为熔融状态的流体,然后通过柱塞或螺杆高压力注入模具型腔中,然后经过保压、冷却、固化从而获得塑料制品的加工工艺。

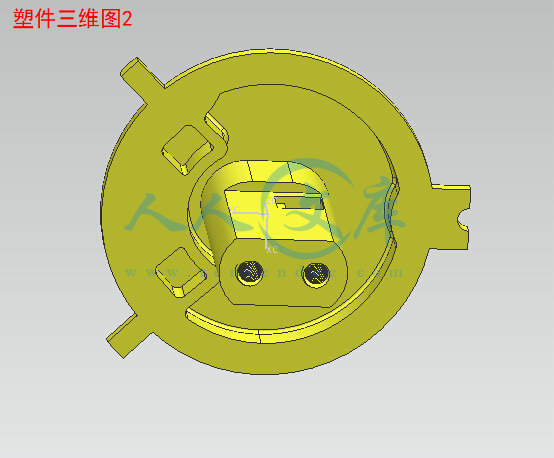

本产品是儿童玩具车座椅底部旋钮,体积较大且带有两螺纹孔。该产品设计为大批量生产,故设计的模具必须要有较高的生产效率,螺纹能够自动脱模,故采用液压传动装置,齿条带动齿轮脱螺纹。而塑件底部有两矩形台阶孔,可利用模具的开模力,采用斜导柱带动侧滑块完成侧抽芯。为了保证塑件的质量以及其使用性能故模具设计成一模两腔。浇注系统采用侧浇口,推出方式为推杆推出。因体积较大,冷却时间较长故在型腔板上开设冷却水道,从而加速冷却,减少塑件的成型时间。

关键词:注射成型;斜导柱;一模两腔

Design of injection mold for the knob

Abstract

With the continuous development of science and technology, more and more high polymer material has been applied. So the price is low, the source is rich, good performance of plastic products has been more and more popular, it in the car, computer, mechanical instrument, home appliances, communications, and other fields has almost play the role that cannot be replaced.

Injection molding is the plastic raw materials into the injection machine cylinder through heating melting uniform plasticizing, make it become the molten state of the fluid, and then through the plunger or screw high pressure injection mold cavity, and then after the pressure, cooling, curing to get plastic products processing technology. This product is a children's toy car seat bottom knob, large size and with two threaded hole. This product design for mass production, the design of the die must have higher production efficiency, thread automatically release, it adopts hydraulic drive, rack drive gear to take off the thread. And at the bottom of the plastic parts there are two rectangular step hole, can use mould cavity force, the inclined guide pillar drive the sideslip block complete side core-pulling. In order to guarantee the quality of plastic parts and its performance so mould design into a die two cavity. Pouring system adopts the side gate, roll out way out for the push rod. Because of the large size, cooling time is long so in cavity plate set on cooling channel, so as to accelerate cooling, reduce plastic parts forming time.

Keywords:Injection molding ;Slider angle pin ;One die two cavity

目录

摘 要.............................................................................................................................................I

Abstract......................................................................................................................................... I

目 录.............................................................................................................................................I

第一章 绪论...................................................................................................................................1

1.1我国塑料模具的发展状况和趋势.......................................................................................1

1.2课题的背景和意义...............................................................................................................2

1.3毕业设计的目标、基本内容、重点与难点、主要创新点,研究的可行性...................2

第二章 塑件的工艺性分析...........................................................................................................3

2.1 设计任务说明书..................................................................................................................3

2.2塑件的尺寸精度分析...........................................................................................................4

2.3 壁厚分析..............................................................................................................................4

2.4 圆角分析..............................................................................................................................4

2.5 孔分析..................................................................................................................................5

2.6 螺纹分析..............................................................................................................................5

2.7 脱模斜度分析......................................................................................................................5

2.8加强肋分析...........................................................................................................................6

第三章 材料的工艺分析...............................................................................................................7

3.1塑件材料的选择...................................................................................................................7

3.2材料的基本特性...................................................................................................................7

3.2.1高密度聚乙烯的物理性质............................................................................................7

3.2.2高密度聚乙烯的化学性质............................................................................................7

3.3 材料的成型特性..................................................................................................................7

第四章 成型设备的选择...............................................................................................................9

4.1塑件体积的计算...................................................................................................................9

4.2 模具型腔数目的确定..........................................................................................................9

4.3 注塑机的初步选择..............................................................................................................9

4.3.1 塑件所需的最大注射量...............................................................................................9

4.3.2 注射机的成型工艺参数.............................................................................................10

第五章 浇注系统的设计.............................................................................................................11

5.1 分型面的选择....................................................................................................................11

5.2 主流道的设计....................................................................................................................11

5.3 分流道的设计....................................................................................................................12

5.4 浇口的设计........................................................................................................................12

5.4.1 浇口的选择(选择侧浇口).....................................................................................13

5.4.2 浇口尺寸的确定.........................................................................................................13

5.5 冷料穴和拉料杆的设计....................................................................................................13

第六章 成型零部件设计.............................................................................................................15

6.1 零件工作部分尺寸的计算................................................................................................15

6.2 成型零部件的结构设计....................................................................................................16

第七章 脱螺纹机构的设计.........................................................................................................19

7.1 螺纹抽芯力的计算............................................................................................................19

7.2 螺纹抽芯旋转圈数的计算................................................................................................19

7.3 齿轮结构的设计 ............................................................................................................20

7.4 齿数与传动比的确定........................................................................................................20

7.5齿条工作部分尺寸的计算.................................................................................................21

第八章 注射模侧向分型与抽芯机构的设计.............................................................................22

8.1 抽芯机构的类型................................................................................................................22

8.2 斜导柱的基本形式............................................................................................................22

8.3 斜导柱抽芯倾斜角的选取................................................................................................22

8.4 斜导柱工作参数的确定....................................................................................................22

8.4.1 抽芯力与开模行程的计算.........................................................................................22

8.4.2 抽拔距地计算.............................................................................................................23

8.4.3 斜导柱所受弯曲力的计算.........................................................................................23

8.4.4 斜导柱直径的计算.....................................................................................................23

8.4.5 斜导柱长度的计算.....................................................................................................23

8.5 侧滑块与压紧块的设计....................................................................................................23

8.5.1 侧滑块的设计.............................................................................................................23

8.5.2 导滑槽的设计.............................................................................................................24

8.5.3 楔紧块的设计.............................................................................................................24

8.5.4 侧滑块定位装置的设计.............................................................................................24

第九章 结构零部件的设计.........................................................................................................26

9.1 标准注射模架的选择........................................................................................................26

9.2 限位螺钉的选择................................................................................................................26

9.3 导向机构的设计................................................................................................................27

9.4 推出机构的设计................................................................................................................27

第十章 温度调节及排气系统的设计.........................................................................................28

10.1 温度调节系统的设计......................................................................................................28

10.2 排气系统的设计..............................................................................................................28

第十一章 模具与注射机的校核.................................................................................................30

11.1 锁模力的校核..................................................................................................................30

11.2 模具闭合高度的校核......................................................................................................30

11.3开模行程的校核...............................................................................................................30

11.4 最大注射量的校核..........................................................................................................31

11.5 最大注射压力的校核......................................................................................................31

11.6 模具安装尺寸的校核......................................................................................................31

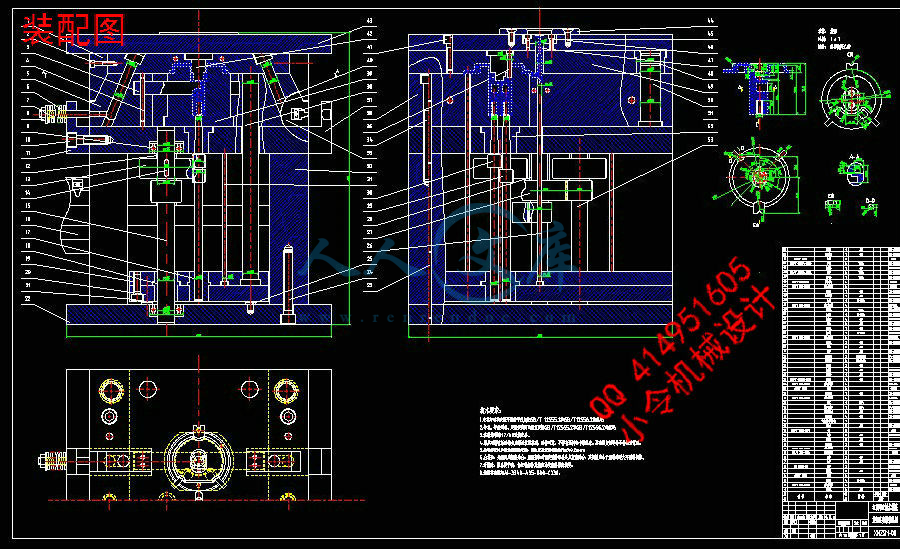

第十二章 绘制模具总装配图及零件图.....................................................................................32

12.1模具总装配图...................................................................................................................32

12.2部分零件图.......................................................................................................................33

结 语...........................................................................................................................................35

致 谢...........................................................................................................................................36

参考文献.......................................................................................................................................37

第一章 绪论

1.1我国塑料模具的发展状况和趋势

近几年来,世界模具市场总量一直保持在600亿~650亿美元之间。04年世界模具产值约600亿美元,亚洲约占200亿美元,中国大约占有65亿美元。但是进口比例大约为10~20亿美元。近年来这些模具在我国逐渐实现国产化,我国近年来模具工业及其进出口情况如表1-1所示。

表1-1 中国的模具工业及其进出口情况

年份生产厂家

(个)产值(销售额)

(亿元人民币)进口

(亿美元)出口

(亿美元)

19846000150.2450.013

1994100001307.6500.389

2004——53018.1304.910

20063000072020.47010.41

2007——87020.04014.15

2008——95020.0419.22

目前,我国模具制造技术与国际先进水平相比还有较大差距,其中创新能力差距非常突出,最主要的原因是我国自主创新产品较少。为了鼓励机械工业发展,2005年12月21日国务院正式颁布《促进产业结构调整规定》,其中第19项是:大型、精密模具及汽车模具设计与制造。可见,国家对机械工业的重视。

近年来现代化的科学设计方法已经在我国得到广泛应用,如:热流道技术、气辅注射技术和多色注射技术等。许多国际著名CAD/CAE/CAM软件如:CATIA、UG、Pro/E、I-DEAS、Euclid-IS、Mold flow、DYNAFORM、DEFORM逐渐被引进,并得到了很好的应用。同时自主开发的系统软件,例如:华中理工大学注塑、汽车覆盖件和级进模具CAD/CAE/CAM系统、上海交大冲压、挤压和精冲模具CAD系统、西安交大的冲压和级进模具CAD/CAM系统(XJCY)、北京机电研究所锻模CAD/CAE/CAM系统等,也有了较大的发展。

有关分析专家预计我国模具工业将以每年12%~15%速度增长(近3年来,塑料模具的平均年增长率约为21%),大型、精密、复杂、长寿命模具需求增长速度将远超过15%。

1.2课题的背景和意义

上海遐欣塑胶模具有限公司,成立于2002年12月,是一家专业从事模具设计、制造及注塑成型、装配、丝网印刷为一体化的企业。该公司员工超过150人,固定资产超过1500万元,占地面积12000平方米,其中厂房建筑面积约为8000平方米。2007年,该公司为深圳某公司设计并生产了该塑件,其年产量约为20万件。

模具工业是国民经济的基础,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。塑料模是一种用于生产的基本工艺装备,它可以控制和限制熔融态的塑料流体在模具型腔内的流动,使之形成所需要的形状。它在很大的程度上节约了大量的零件的原材料,降低了加工成本,提高了生产效率。当前塑料制品在制造业中所占的比例迅猛增加,一个设计合理的塑料模具可以提高生成效率,降低次品率。

塑料最为一种新的工程材料,发展速度十分迅猛。塑料材料由于其具有优异的性能且加工容易,故成为塑料、橡胶和合成纤维三大合成材料中产量最大、应用最广的高分子材料。目前,塑料材料的应用领域仍在进一步扩大,已经涉及国民经济及人们生活的各个方面而塑料的加工及成型工艺也越来越得到设计者的重视。

1.3毕业设计的目标、基本内容、重点与难点、主要创新点,研究的可行性

目标:独立完成该套模具的设计,以及编写设计计算说明书。

基本内容:完成整套注塑模具的设计。

重点与难点:塑件底部螺纹孔的成型零件设计。

主要创新点:注塑模具的脱螺纹机构。

研究的可行性:图纸正确,说明书完整。

川公网安备: 51019002004831号

川公网安备: 51019002004831号