引言:

机械制造基础课程设计是机械类专业的一门主干专业基础课,内容覆盖金属切削原理和刀具、机械加工方法及设备、互换性与测量技术、机械制造工艺学及工艺装备等,因而也是一门实践性和综合性很强的课程,必须通过实践性教学环节才能使学生对该课程的基础理论有更深刻的理解,也只有通过时间才能培养学生理论联系实际的能力和独立工作的能力。因此,机械制造技术基础课程设计应运而生,也成为机械类专业的一门重要实践课程。

机械制造技术基础课程设计旨在继承材料成形技术基础课程设计的基础上,让学生一次机械零件的机械加工工艺规程和典型夹具设计的锻炼,其目的如下:

(1)在结束了机械制造基础等前期课程的学习后,通过本次设计使学生所学到的知识得到巩固和加深。培养学生全面综合地应用所学知识去分析和解决机械制造中的问题的能力。

(2)通过设计提高学生的自学能力,使学生熟悉机械制造中的有关手册、图表和技术资料,特别是熟悉机械加工工艺规程设计和夹具设计方面的资料,并学会结合生产实际正确使用这些资料。

(3)通过设计使学生树立正确的设计理念,懂得合理的设计应该是技术上先进的,经济上合理的,并且在生产实践中是可行的。

通过编写设计说明书,提高学生的技术文件整理、写作及组织编排能力,为学

生将来些专业技术及科研论文打下基础。

目录

一、零件分析

1.1零件的结构要求。

1.2零件的工艺分析。

二、毛坯设计

2.1确定毛坯的制造形式。

2.2确定毛坯的机械加工余量和公差

2.3毛坯图。

三、工艺规程设计

3.1基面的选择。

3.2制订加工工艺路线。工序设计

4.1机械加工余量、工序尺寸及毛坯尺寸的确定。

4.2确定切削用量和基本工时。

4.3零件图。

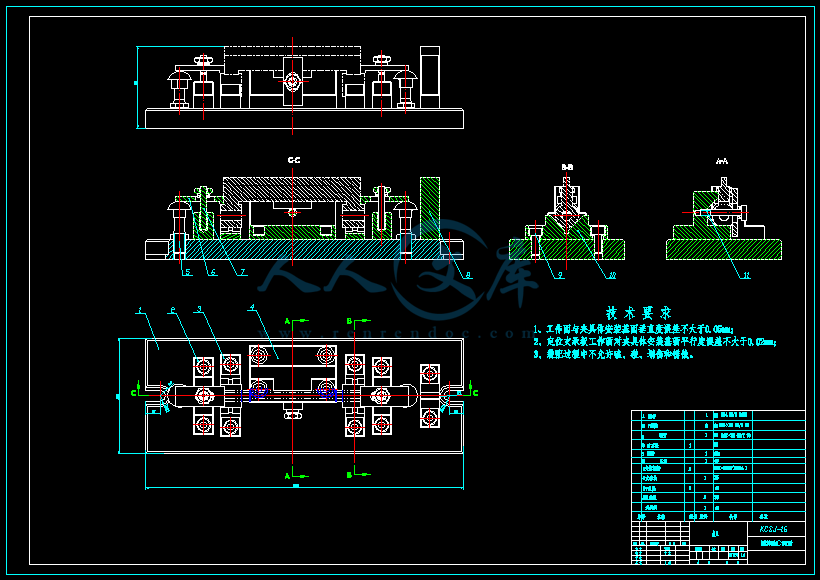

一、凸块铣削专用夹具设计

I: 夹具设计:

II: 定位元件设计:

III误差计算

III: 夹具设计:

四、总结

五、参考文献

一、零件图的分析

1.1结构要求

扁叉结构要合理,要求扁叉结构不但要应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使劳动量最小。而设计和工艺是密切相关的又是相辅相成的。设计者要考虑加工工艺的问题。

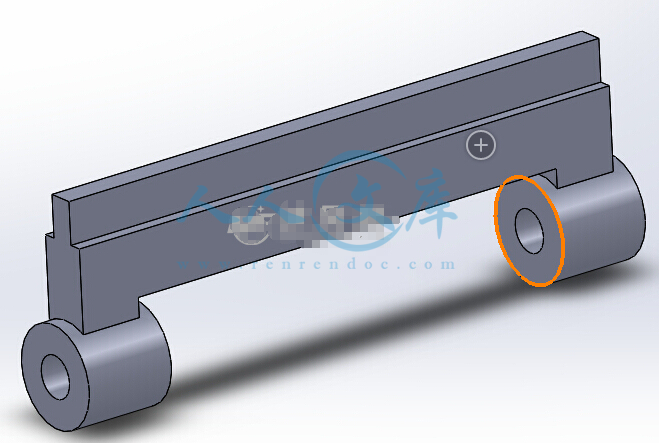

扁叉是一个很重要的零件,因为其零件尺寸比较小,结构形状复杂程度一般,但其加工两同轴内孔的精度要求较高,此外还有上端面以及两侧面要求加工精度很高,对圆柱的四个端面也要一定的精度要求。

该零件的两小孔有同轴度要求,且上端面的两侧面相对空轴线有对称度要求,上端面两侧面对两孔轴线也各自有平行度要求。

因此,该零件的尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此对他们的加工是非常关键的。

1.2工艺分析

⑴以φ10H7为轴心线为基准,两圆柱同轴度有较高的要求。

⑵以两孔轴线为基准,要求凸块两侧面有较高的对称度和平行度。

⑶凸块的两侧面要求粗糙度为3.2,上端面粗糙度为6.3。

⑷短圆柱的四个端面:.有一定的位子要求和粗糙度要求。

⑸两孔的粗糙度有很高的要求。

川公网安备: 51019002004831号

川公网安备: 51019002004831号