【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本文对减速器箱孔的加工工艺进行了详细的分析,就其孔的加工提出了“一次装夹,多工位加工,达到产品图样的精度要求”的思路。根据这一思路设计了钻孔组合机床设计。该组合机床由立柱、立柱底座、中间底座、液压滑台、动力箱、多轴箱等组成。本文对各部分的设计进行了详细的计算和论证。

在工艺制定过程中,通过批量的进行钻底孔的加工方案,并寻求最佳的工艺方案,借此说明了工艺在生产过程中的重要性。本人的设计的主要内容是:进行了机床总体布局设计;对机床的进给和传动部分进行了设计;结合实例,介绍了夹具设计方法;通过此设计,本机床完全能满足设计要求,与传统的机床相比,本机床具有自动化程度高,生产率高,精度高等优点。

关键词:组合机床;钻底孔;夹具设计;手动

Abstract

This paper makes a detailed analysis on the machining process of the reducer hole, the hole processing put forward "one time clamping, multi station processing, reachthe precision requirement of product pattern" idea. According to this idea, the design of drill hole modular machine tool design. The combined machine tool by the column, column base, base, hydraulic pressure sliding table, the power box, multi axle box etc.. In this paper, the detailed calculation and verification of the design of each part.

In the process of the development process, through the batch drilling bottom hole processing scheme, and to seek the best technology solutions, which illustrates the importance of the process in the production process. The main contents of the design are: the general layout design of machine tool; feed and transmission part of the machine is designed; combined with the example, introduces the design method of fixture; with this design, this machine can meet the design requirements, compared with traditional machine, this machine has a high degree of automation, high productivity, advantages high precision.

Key Words: modular machine tool; drilling bottom hole; fixture design; manual

目 录

1 绪论1

1.1组合机床的概论1

1.2 组合机床的发展现状与趋势1

1.3 机床设计意义、内容、要求2

1.3.1设计的意义2

1.3.2 设计内容与要求3

2 组合机床的总体设计4

2.1 组合机床方案的制定4

2.1.1 制定工艺方案4

2.1.2 确定组合机床的配置形式和结构方案4

2.2 确定切削用量及选择刀具6

2.2.1 确定工序间余量6

2.2.2 选择切削用量6

2.2.3 确定切削力、切削扭矩、切削功率7

2.2.4 选择刀具结构7

2.3 钻孔组合机床总设计“三图一卡”的编制8

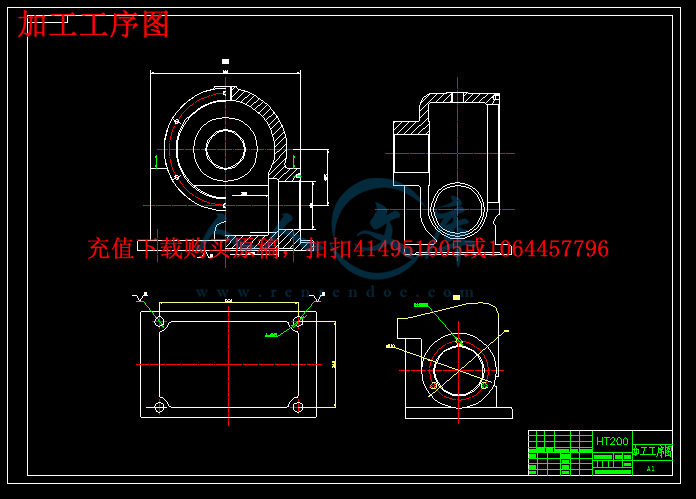

2.3.1 被加工零件工序图8

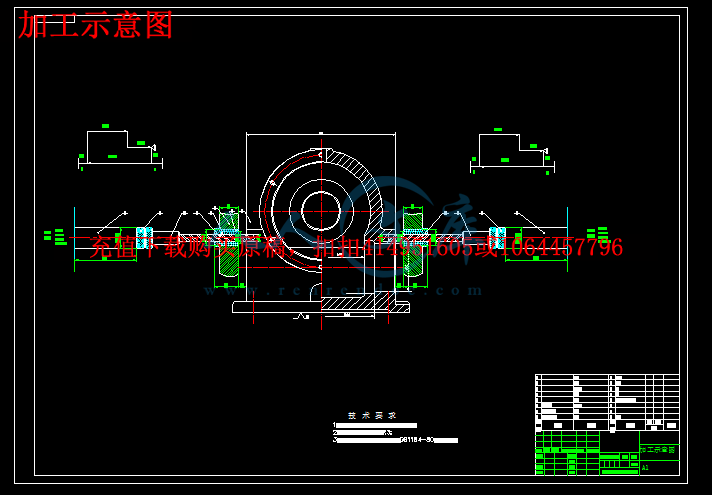

2.3.2 加工示意图9

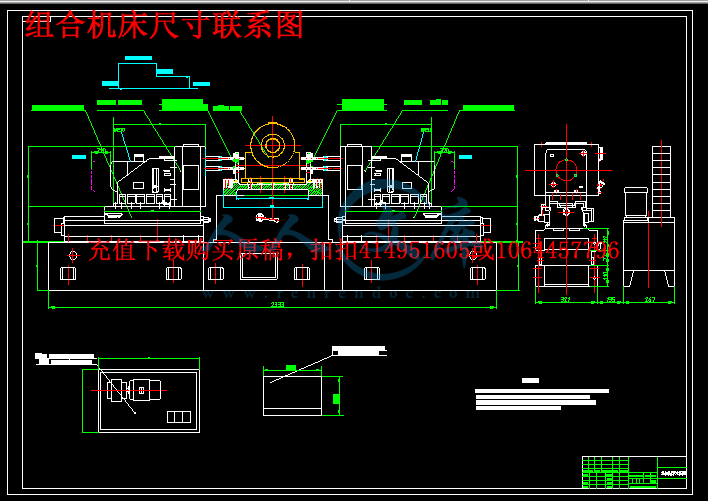

2.3.3 机床联系尺寸图14

2.3.4 生产率计算卡17

2.4 多轴箱的设计19

2.4.1 绘制多轴箱设计原始依据图19

2.4.2 齿轮模数选择20

2.4.3 多轴箱的传动设计20

2.4.4 绘制传动系统图22

2.4.5 传动零件的校核23

3 钻孔夹具设计24

3.1 研究原始质料24

3.2 定位、夹紧方案的选择24

3.3切削力及夹紧力的计算24

3.4 误差分析与计算26

3.5定位销选用27

3.6 钻套、衬套、钻模板设计与选用28

3.7夹具设计及操作的简要说明29

结论31

参考文献32

致 谢33

1 绪论

1.1组合机床的概论

组合机床是以系列化、标准化的通用部件为基础,配以少量的专用部件组成的专用机床。它适宜于在大批、大量生产中对一种或几种类似零件的一道或几道工序进行加工。这种机床既有专用机床的结构简单、生产率和自动程度较高的特点,又具有一定的重新调整能力,以适应工件变化的需要。组合机床广泛应用于大批量生产的行业,如;汽车、拖拉机、电动机、内燃机、阀门、缝纫机等制造业。

1.2 组合机床的发展现状与趋势

世界上第一台组合机床于1908年在美国问世,30年代后组合机床在世界各国得到迅速发展。至今,它已成为现代制造工程(尤其是箱体零件加工)的关键设备之一。

近年来,随着数控技术,电子技术,计算机技术的发展,组合机床的服务对象已经由过去的农用机械,载货汽车向以轿车工业为重点的转移,组合机床行业开展了针对轿车零件关键工艺研究开发的科研攻关,采取引进技术,合作生产和自行开发相结合;组合机床也由过去的刚性组合机床向具有一定柔性,可实现多品种加工方向的变化,同时又应用数控技术发展了三坐标加工单元等数控组合机床,把纯刚性的设备变为可变可调的装备;组合机床的加工精度由半精加工向精加工方向转化,还开发了针对汽车发动机五大件加工的关键工艺设备,使行业在精加工机床的品种上有了较大扩充,为提供成套设备创造了条件;组合机床制造技术由过去的以机加工为主的单机及自动化向综合成套方向转换,加强了相应配套技术与产品的研究开发;组合机床的控制技术由传统的程序控制技术向数控,计算机管理与监控方向发展;组合机床行业企业生产的组合机床的控制技术,已完成了由接触继电器控制向可编程控制的转变,大大的提高了组合机床的可靠性,故障率大为降低;组合机床的开发已经又过去的人工设计转向计算机辅助设计,大力推行CAD,为提高设计速度,保证设计质量,缩短供货周期创造了有利的条件。

川公网安备: 51019002004831号

川公网安备: 51019002004831号