!【详情如下】【注塑塑料模具课题】CAD图纸+word设计说明书.doc[5000字,21页]【需要咨询购买全套设计请加QQ97666224】.bat

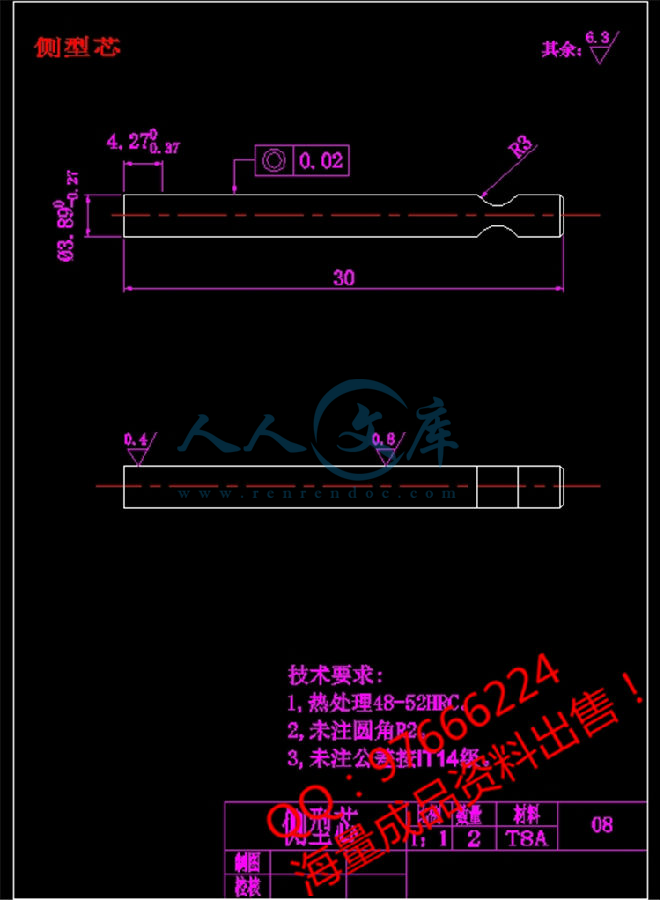

侧型芯.dwg

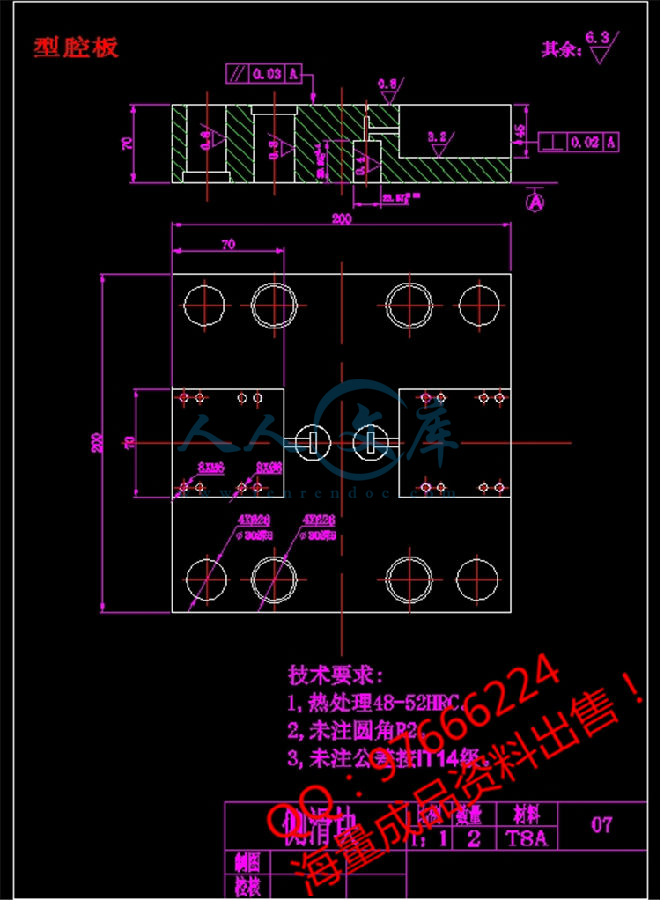

型腔板.dwg

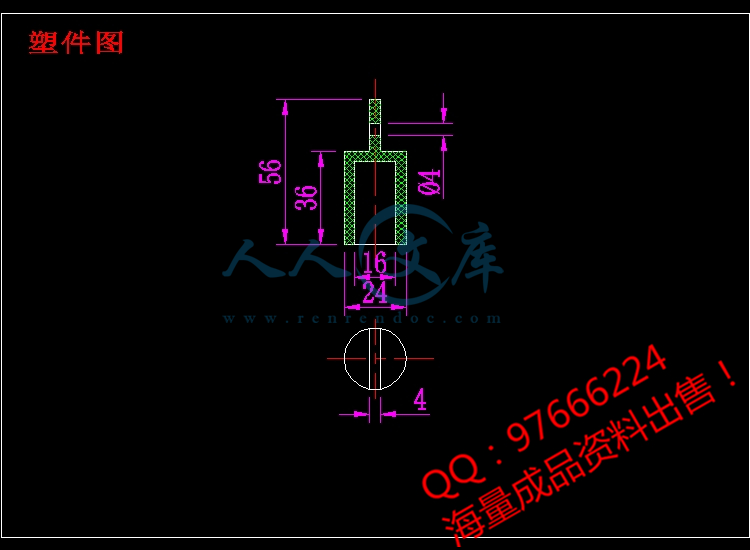

塑件图.dwg

大型芯.doc

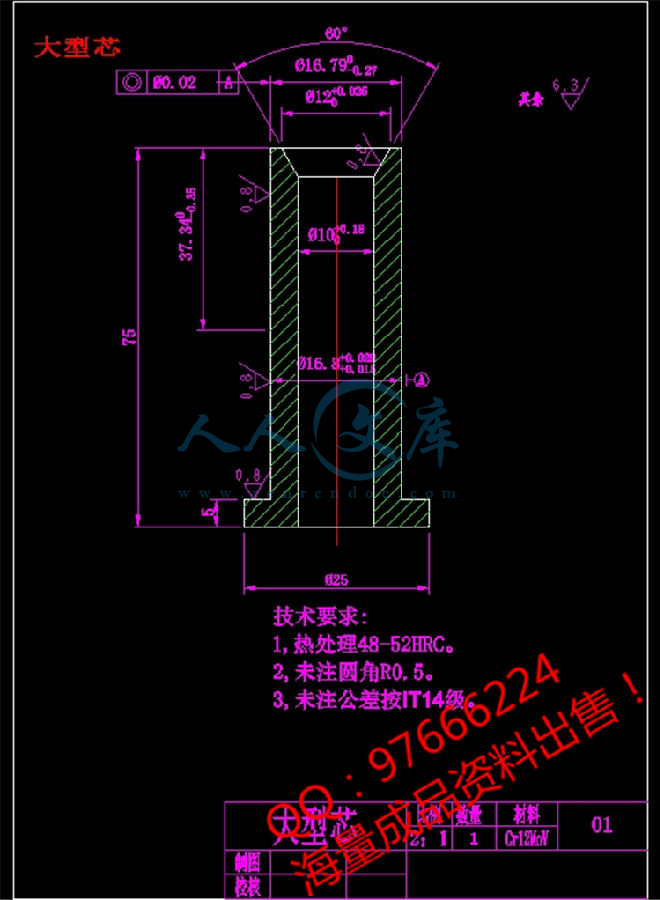

大型芯.dwg

大型芯固定板.dwg

工艺卡片

设计说明书.doc[5000字,21页]

斜导轨.dwg

斜滑块.dwg

楔紧块.dwg

耐磨板.dwg

装配图.dwg

目录

1绪论

来源背景………………………………………………………1

目的……………………………………………………………1

要求……………………………………………………………1

实际意义………………………………………………………2

主要设计内容…………………………………………………2

2 原始资料……………………………………………….2

塑料制品产量和生产要求…………………………………….2

塑料品种牌号………………………………………………….2

制品图样……………………………………………………….3

2.3.1具体尺寸及要求如图2.1………………………………………3

2.3.2根据制品尺寸几何形状进行分析…………………………3

2.3.2.1 尺寸及公差……………………………………………….3

2.3.2.2塑料制品的形状……………………………………………3

2.3.2.3塑料制品的壁厚……………………………………………3

2.3.2.4脱模斜度……………………………………………………4

2.4 塑料制品成型性能……………………………………………4

3 基本参数…………………………………………………………4

3.1注射机选择……………………………………………………..4

3.2模具型腔数目的计算…………………………………………..5

3.2.1 计算原理…………………………………………………5

3.2.2 制品体积…………………………………………………5

3.2.3型腔数目确定………………………………………………6

3.3 模架选择…………………………………………………6

4 成型零件尺寸及结构…………………………………………7

4.1聚苯依稀的收缩率(S)……………………………………7

4.2 大型芯尺寸及结构设计……………………………………7

4.2.1 大型芯径向尺寸计算利用公式……………………………8

4.2.2 大型芯高度尺寸……………………………………………8

4.3 侧型芯尺寸及结构设计………………………………………8

4.3.1 侧型芯径向尺寸计算利用公式…………………………….8

4.3.2 侧型芯深度尺寸…………………………………………….8

4.4 型腔尺寸及结构设计……………………………………….9

4.4.1 型腔径向尺寸,利用公式………………………………….9

4.4.2 型腔高度尺寸,利用公式…………………………………9

4.4.3 型腔结构……………………………………………………9

4.4.4 型腔底厚、壁厚计算…………………………………….9

4.4.5 底厚计算……………………………………………………10

5 模具结构………………………………………………………10

5.1制品小孔成型结构……………………………………………10

5.1.1 侧向分型与抽芯结构设计…………………………………10

5.1.2 抽芯距离的确定……………………………………………..11

5.1.3 抽芯力的计算………………………………………………11

5.2模具结构图…………………………………………………..13

6 浇注系统……………………………………………………….13

6.1 概述…………………………………………………………13

6.2浇注系统的设计……………………………………………..14

7模具与成型机械关系的校核………………………………….15

7.1制品及流道体积………………………………………………16

7.1.1 制品体积 ………………………………………………16

7.1.2 流道体积…………………………………………………16

7.1.3分流道体积…………………………………………………16

7.2注射机的校核…………………………………………………17

8 推出机构……………………………………………………….18

8.1 概述……………………………………………………….18

8.2推出机构……………………………………………………19

9 导向支承紧固复位机构 ………………………………………19

9.1 导向机构………………………………………………….19

9.2支承零件…………………………………………………….19

9.3 紧固件及其他附件………………………………………19

9.3.1 上模部分…………………………………………………19

9.3.2 下模部分………………………………………………..20

10 冷却系统 …………………………………………………..20

结束语………………………………………………………….20

参考文献………………………………………………………21

川公网安备: 51019002004831号

川公网安备: 51019002004831号