!【详情如下】【注塑塑料模具课题】CAD图纸+word设计说明书.doc[16000字,39页]【需要咨询购买全套设计请加QQ97666224】.bat

下盖板.dwg

动模仁.dwg

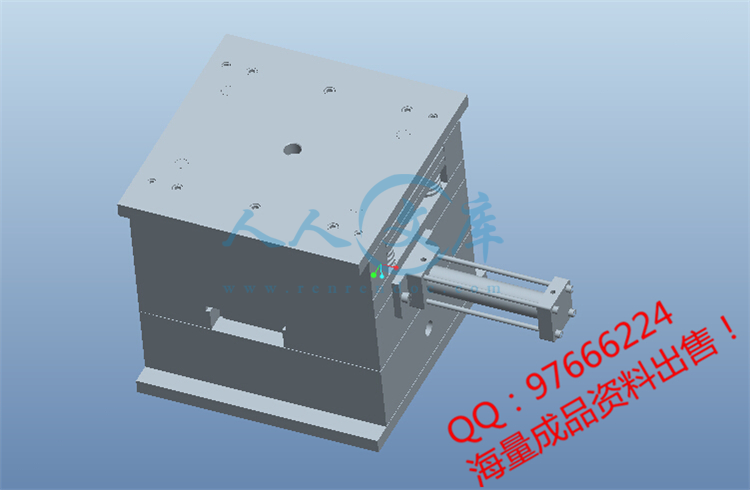

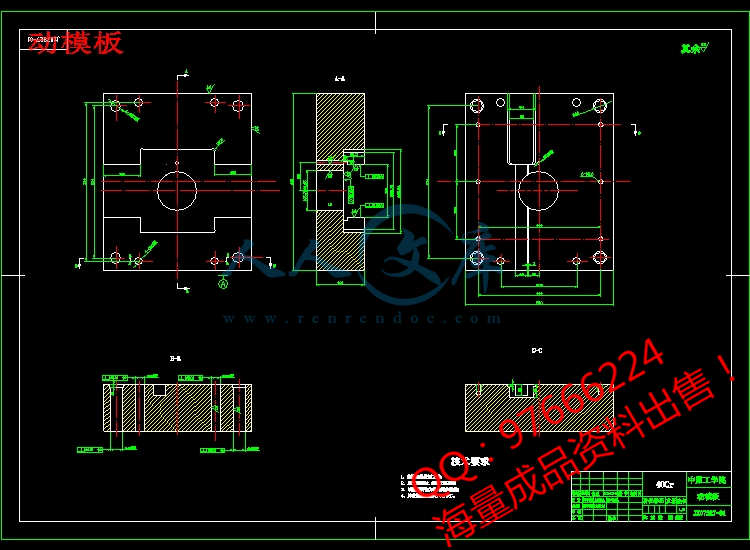

动模板.dwg

定模底座.dwg

定模板.dwg

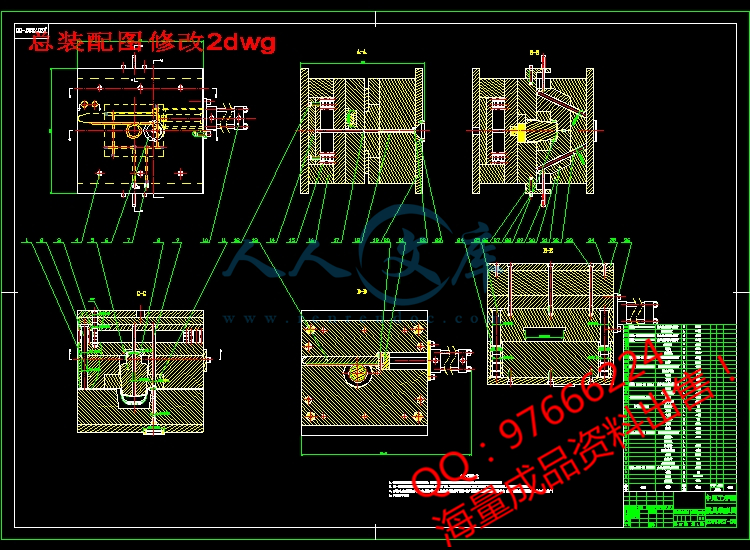

总装配图修改2dwg.dwg

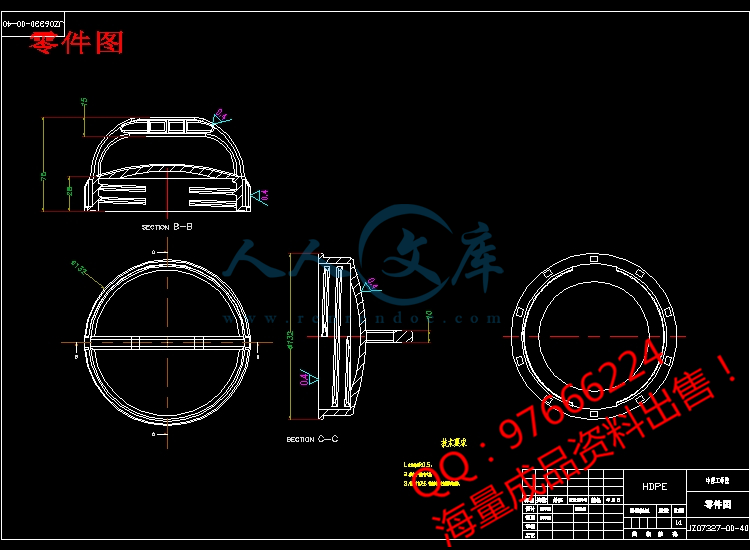

零件图.dwg

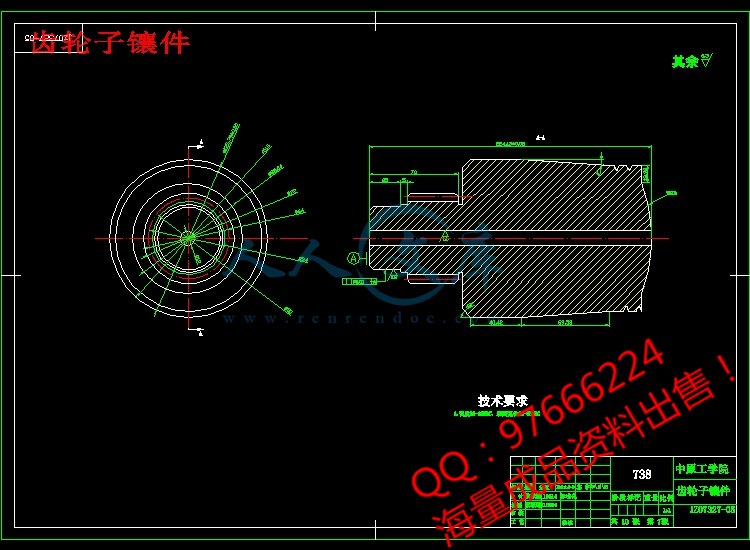

齿轮子镶件.dwg

齿轮板.dwg

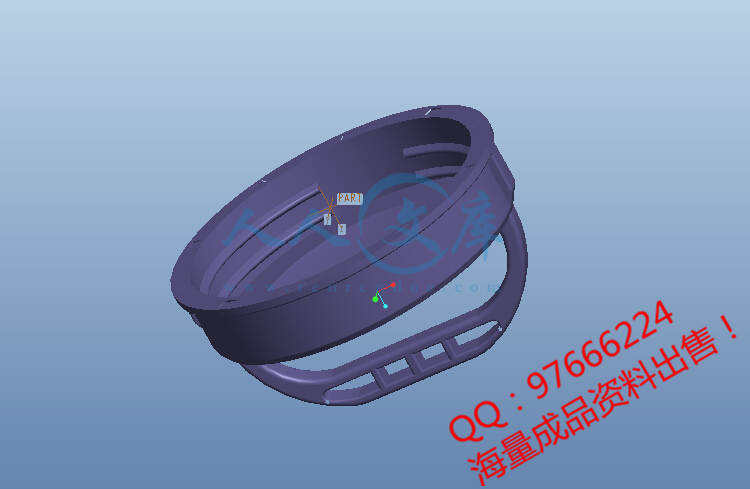

proe

设计说明书.doc[16000字,39页]

开题报告.docx

毕业实习.docx

任务书.doc

毕业设计译文.doc

答辩.ppt

摘 要

模具制造技术迅速发展,已成为现代制造技术的重要组成部分。如模具的CAD/CAM技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术。

本设计介绍了该注塑模具的设计与制造方法。该注射模采用了一模一腔的结构,其中的设计内容有塑件的工艺性分析、塑件的体积和质量计算及注射机参数的确定;结构设计:分型面选择、型腔数确定、型腔的排列方式、浇口设计、侧向分型抽芯机构设计、推出及复位机构方式确定;型芯、型腔尺寸计算;模具加热和冷却系统计算;模具闭合高度确定;注射机有关参数的校核;如此设计出的结构可确保模具工作运用可靠。最后对模具结构与注射机的匹配进行了校核。并用autoCAD绘制了一套模具装配图和零件图。

关键词:塑料 注射模具 侧向抽芯

Abstract

The?die making technology rapidly expand, has become the modern technique of??manufacture?the?important?component.?For?example,?mold's?CAD/CAM?technology, mold's laser fast formation technology, mold's precise form technology, mold's ultra precision sizing technology.

This design introduced the injected mold's design and the manufacture method. This injection mold has used 1 mold 1 cavity structures. which is designed as part of the craft-oriented establishment : Plastic Parts of the Process Analysis, Plastic Parts of the size and quality of calculation and the injection parameters set; Structural design : Surface choice cavity determination, Cavity the arrangement, gate design, lateral type pulling mechanism design, launch and reattached body identified; Core, Cavity size calculation; Die heating and cooling system computation; Mold closing high set; Injection machine parameters in the verification; The design of such a structure can be used to ensure reliable die. Finally, the injection mold structure and the matching machine was calibrated. Using a set of auto mapping mold parts and assembly plans.

Key word: Plastic injection mold side core

目录

1 引言……………………………………………………………………………(1)

2 注塑件的分析…………………………………………………………………(2)

2.1注塑件零件图……………………………………………………………(2)

2.2 HDPE塑料概述 …………………………………………………………(2)

2.3 HDPE收缩率的确定 ……………………………………………………(3)

2.4 塑件的尺寸精度及表面质量……………………………………………(4)

2.5塑结构分析 ……………………………………………………………(5)

3 注塑成型参数确定……………………………………………………………(6)

3.1 注塑成型的工艺参数……………………………………………………(6)

3.2 注塑机的选择……………………………………………………………(7)

3.3 模具在注塑机上的安装尺寸校核………………………………………(8)

4 分型面的确定及行腔数目的定………………………………………………(10)

4.1 分型面的确定…………………………………………………………(10)

4.1.1分型面的选择原则………………………………………………(10)

4.1.2分型面的形式……………………………………………………(11)

4.1.3分型面的设计……………………………………………………(11)

4.2行腔数目的确定…………………………………………………………(11)

4.2.1初步确定行腔数目………………………………………………(11)

4.2.2根据最大注塑量确定行腔数目…………………………………(12)

5 浇注系统的设计………………………………………………………………(13)

5.1交流道设计………………………………………………………………(13)

5.2分流道的设计……………………………………………………………(14)

5.3浇口设计…………………………………………………………………(14)

5.4冷料穴的设计……………………………………………………………(15)

6 模具材料的选择及模架的确定………………………………………………(16)

6.1模具材料的选择…………………………………………………………(16)

6.2模架的确定………………………………………………………………(17)

6.2.1模架的确定………………………………………………………(17)

6.2.2模架的选用………………………………………………………(18)

7 确定主要零件结构设计………………………………………………………(19)

7.1成型零件工作尺寸计算…………………………………………………(19)

7.1.1成型零件尺寸计算的基本内容…………………………………(20)

7.1.2行腔、型芯工作尺寸计算…………………………………………(20)

7.2斜导柱抽芯机构设计……………………………………………………(21)

7.2.1斜导柱的设计……………………………………………………(21)

7.2.2滑块的组合形式…………………………………………………(22)

7.2.3各项尺寸计算与校核……………………………………………(22)

7.3脱模机构设计……………………………………………………………(22)

7.4导向机构的设计…………………………………………………………(23)

7.4.1导柱的设计………………………………………………………(24)

7.4.2导套的设计………………………………………………………(24)

7.5顶出机构的设计…………………………………………………………(24)

8 冷却系统的设计………………………………………………………………(24)

8.1 温度调节对塑件的影响………………………………………………(24)

8.2 对温度调节系统要求…………………………………………………(25)

8.3 冷却系统的设计………………………………………………………(25)

9 模具排气槽的设计……………………………………………………………(26)

10 proe参数化设计……………………………………………………………(26)

11 绪论…………………………………………………………………………(28)

12 参考文献……………………………………………………………………(29)

13 致谢…………………………………………………………………………(30)

14 附录…………………………………………………………………………(32)

附录一 塑料制品的公差数值表………………………………………(31)

附录二 常用液压机的技术参数………………………………………(32)

附录三 部分国产常用注射机的主要技术参数………………………(33)

川公网安备: 51019002004831号

川公网安备: 51019002004831号