【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

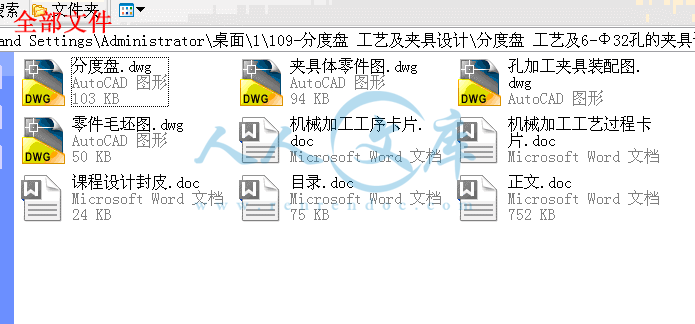

本课程设计是重要的实践教学环节之一。通过对“分度盘”零件的机械加工工艺规程及工艺装备的设计,完成了从毛坯到零件的机械加工工艺过程。本课程设计的主要内容包括:绘制“分度盘”的零件图、毛坯图,编制机械加工工艺过程综合卡片和机械加工工序卡片,以及6×32mm孔加工夹具设计。本次课程设计实现了所学理论与生产实践的结合,通过设计使学生具有了制定工艺规程的初步能力,设计专用夹具的初步能力,进一步提高了查阅资料,熟练地使用设计手册、参考资料等方面的能力。通过设计全过程,熟悉了工艺计算方法,学会了进行工艺设计的程序和方法,对于培养独立思考和独立工作的能力大有裨益。

关键词:分度盘;夹具

Abstract

This course design is an important aspect of the practice of teaching. Through the "sub-set of" parts of the machining process planning and process equipment design, completed the rough machining parts to the process. The design of the main courses include: Drawing "sub-set of" parts of the map, rough map, machining process of the preparation of integrated card and the card processing machinery, and 6 × 32mm-processing fixture design. The curriculum design achieved by the theory and practice of combining production, through the design so that students with the development of the initial capacity of a point of order, a preliminary design for the fixture capacity, further improve the access to information, skilled use of Design Manual, reference materials, etc. The capacity. Through the whole process of design, calculation methods are familiar with the process, learn how to process design procedures and methods for cultivating independent thinking and the ability to work independently of great benefit.

Key words: Graduation ;Fixture

目录

1零件的工艺性分析1

2机械加工工艺规程设计1

2.1分度盘的工艺分析及生产类型的确定1

2.1.1分度盘的用途1

2.1.2分度盘的主要技术要求1

2.1.3审查分度盘的工艺性3

2.1.4确定分度盘的生产类型3

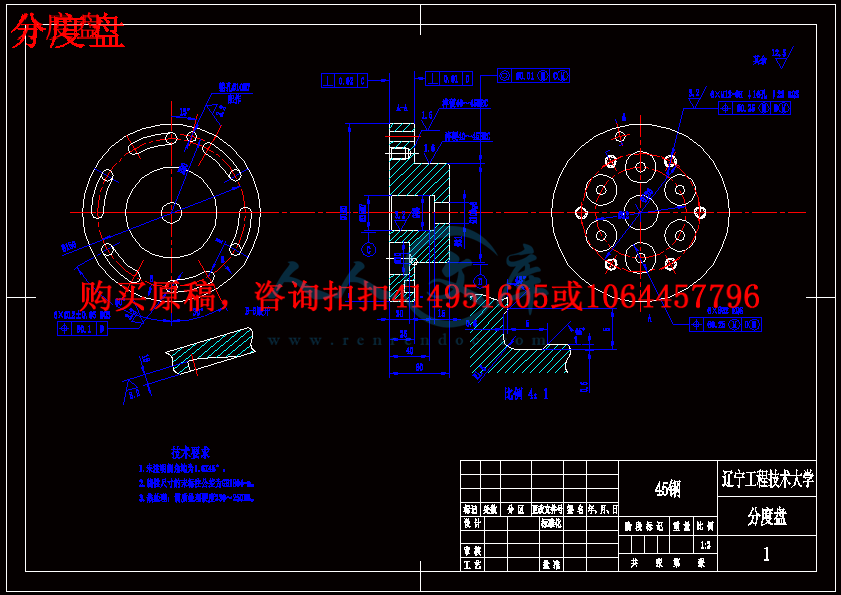

2.2确定毛坯 绘制毛胚图3

2.2.1毛坯选择3

2.2.2确定毛坯的尺寸公差和机械加工余量3

2.2.3绘制分度盘锻造毛坯简图4

2.3 拟定分度盘工艺路线5

2.3.1定位基准的选择5

2.3.2表面加工方法的确定6

2.3.3加工阶段划分6

2.3.4 工序集中与分散6

2.3.5工序顺序的安排6

2.3.6确定工艺路线7

2.4工序25—加工余量、工序尺寸和公差的确定8

2.5 切削用量、时间定额的计算9

2.5.1切削用量的计算9

2.5.2时间定额的计算12

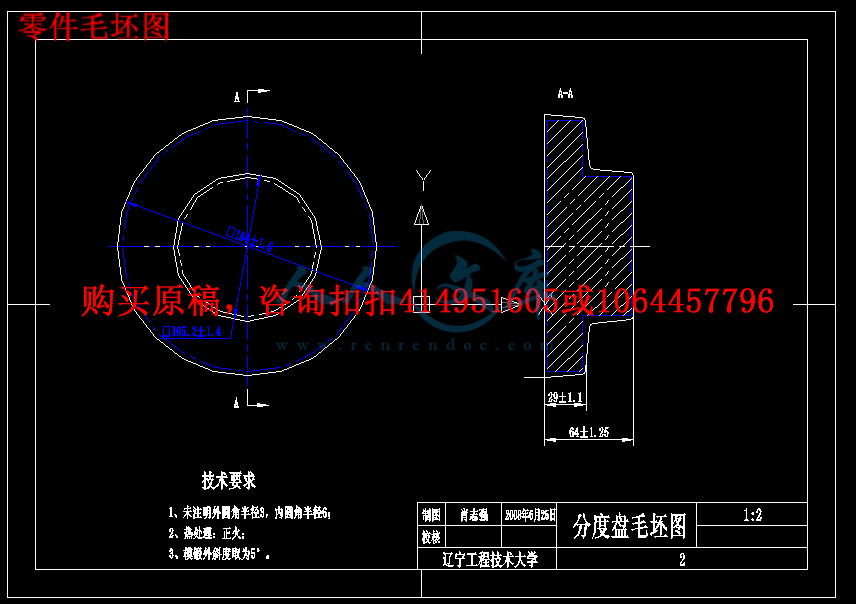

3 孔加工夹具设计15

3.1夹具设计任务15

3.2定位方案确定16

3.3刀具导向方案确定16

3.4夹紧方案确定16

3.4.1夹紧机构的选择16

3.4.2夹紧力的计算分析16

3.5夹具体的设计17

3.6分度装置设计17

3.7定位误差分析与计算18

4 方案综合评价与结论18

4.1方案评价18

4.2结论19

5 体会与展望19

5.1体会19

5.2展望19

参考文献20

1零件的工艺性分析

1)该工件锻造比比较大,很容易造成应力的分布不均。因此,锻造后进行正火处理,粗加工后进行调质处理,以改善材料的切削性能。

2)工序安排以台阶面和Φ100g6的外圆表面定位,装夹工件,达到了设计基准,工艺基准的统一。

3)分度盘大端面对Φ35H7mm孔中心线有垂直度要求;外圆台阶面对Φ100g6mm外圆轴心线有垂直度要求;Φ100g6mm外圆与Φ35H7mm孔有同轴度要求;6×M12螺纹与和6×Φ32mm孔对100g6mm外圆轴心线有位置度要求,可在偏摆仪上用百分表检查同轴度及垂直度。

川公网安备: 51019002004831号

川公网安备: 51019002004831号