数控立车进给系统及其平衡结构设计

40页 16000字数+论文说明书+开题报告+外文翻译+11张CAD图纸【详情如下】

CAXA图纸.rar

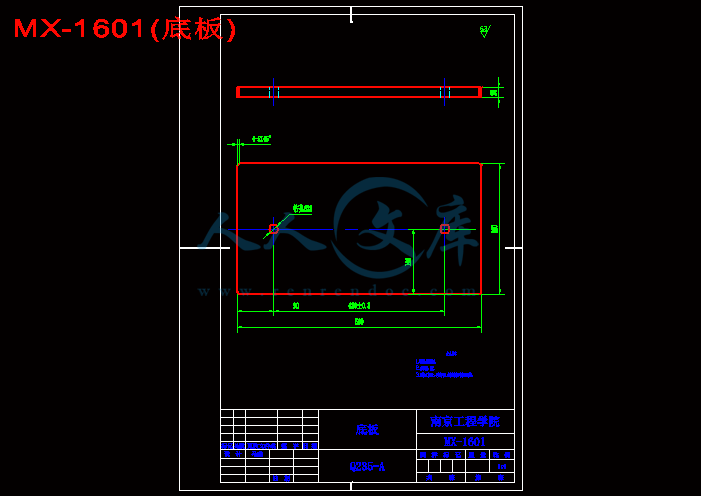

MX-1601(底板).dwg

MX-1603(平衡重块).dwg

MX-1605(链轮支架垫板).dwg

MX-1607(链轮).dwg

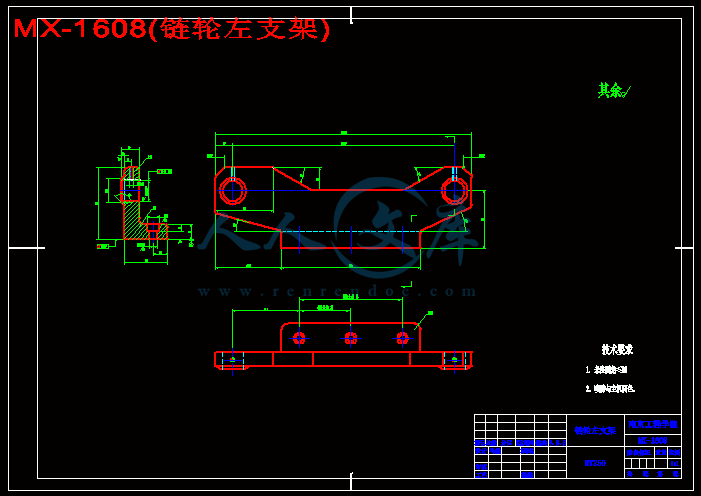

MX-1608(链轮左支架).dwg

MX-1614(端盖).dwg

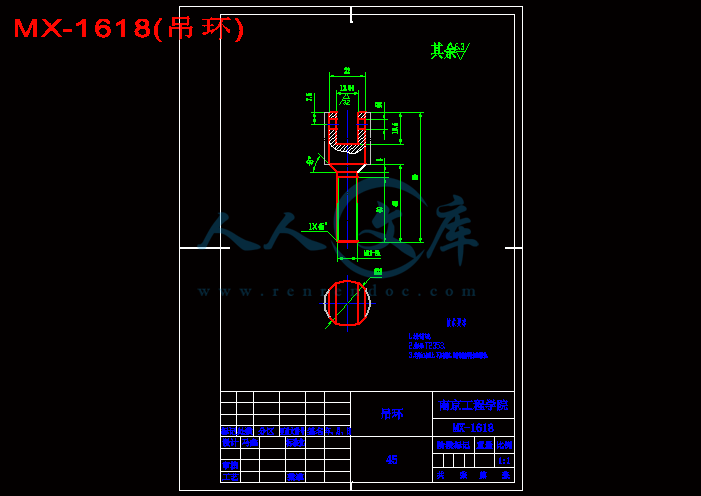

MX-1618(吊环).dwg

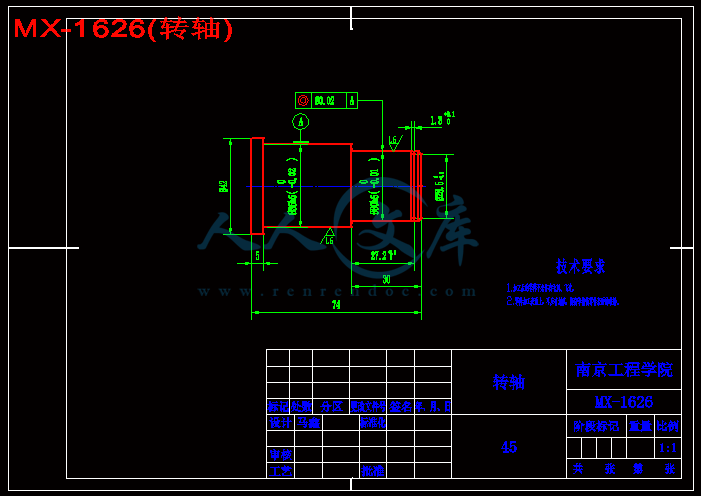

MX-1626(转轴).dwg

MX1619(法兰).dwg

外文翻译--微螺纹的旋风式加工 中文版.doc

外文翻译--微螺纹的旋风式加工 英文版.pdf

数控立车进给系统CAD装配图.dwg

数控立车进给系统及其平衡结构设计开题报告.doc

数控立车进给系统及其平衡结构设计论文.doc

(滚珠丝杠).dwg

摘要:

本课题的研究内容是数控车车床进给系统及其平衡结构的设计,本文通过类比法和文献综述法来分析和完成本课题的研究哈设计创新。本课题车床进给系统是通过交流伺服电机通过联轴器与丝杠进行刚性直联通过联轴胀套来消除间隙和传递动力,带动丝杠螺母做进给直线运动。本课题是用背对背和串联的角接触球轴承来固定滚珠丝杠,使用双螺母来调节消除滚珠丝杠的间隙,双螺母连接法兰通过直线滚动导轨来完成刀架的进给运动。因研究内容为纵向进给系统所以为了保证数控车床进给系统的精度与延长保证滚珠丝杠的使用本课题采用重锤平衡的方式来达到平衡进给系统重量的目的。本课题研究解决数控机床Z轴的精度、平衡和生产效率问题。

关键词:数控机床 伺服电机 滚珠丝杠 配重

Title CNC vertical lathe z-axis feed structure design and its balance

Abstract

This topic research content is the numerical control lathe into the back of the bus for the structural design of the system and its balance, based on the analogy method and the literature review method to analyze and finish this topic research, design innovation. This topic lathe feed system is by screw with ac servo motor through the coupling of rigid straight through coupling locking to eliminate the gap and transfer the power, drive the feed screw nut do linear motion. This topic is to use back to back and series of angular contact ball bearings to fixed ball screw, use double nut to adjust the clearance of the elimination of ball screw, double nut connecting flange by linear rolling guide to complete the rest of the feed movement. So for the research content is the longitudinal feed system in order to guarantee the precision of the nc lathe feed system and extend the promise that the using of ball screw this subject adopts counterweight balance to achieve the goal of balance weight feed system. This topic on the Z axis CNC machine tool accuracy, balance, and production efficiency.

Keywords Nc machine tool;Servo motor;Ball screw;weight

目 录

第一章 绪论 1

1.1 数控机床的产生和发展 1

1.2 数控机床的发展趋势 2

1.3 数控机床的加工原理 2

1.4 数控机床的组成 3

1.5 本课题设计的内容及意义 3

第二章 总体设计方案 4

2.1 进给系统的传动要求及传动类型的选择 4

2.1.1 进给系统的传动要求 4

2.1.2 进给系统传动类型的选择 4

2.2 伺服电机与丝杠连接方式的确定 5

2.3 Z向传动导轨的确定 6

第三章 伺服电机的计算与选择 9

3.1 Z向电机型号的选择及要求 9

3.2 Z向惯量匹配计算 10

3.3 Z向转矩匹配计算 10

第四章 滚珠丝杠螺母副的选择与计算 12

4.1 滚珠丝杠螺母副的种类 12

4.2 计算Z向进给牵引力Fm(N) 13

4.3 Z向滚珠丝杠预拉伸量的计算 13

4.4 滚珠丝杠支承轴承的确定 13

4.5 轴承间隙的调整和预紧 15

4.6 滚珠丝杠的预紧 20

第五章 立式数车Z向平衡机构选择及计算 22

5.1 平衡的目的 22

5.2 Z向平衡机构的确定 22

5.3 Z向传动机构平衡量的计算 23

第六章 润滑和密封 24

6.1 Z轴滚动轴承的润滑 24

6.1.1润滑的作用 24

6.1.2润滑剂的选择 24

6.2 润滑剂的种类 25

6.2.1润滑脂 25

6.2.2 润滑油 25

6.3 Z轴部件的密封 26

6.3.1 非接触式密封 26

6.3.2 接触式密封 27

第七章 技术经济分析 30

7.1 技术成本分析的目的与意义 30

7.2 成本计算依据 30

7.3 成本材料构成 31

7.3.1 非标准件 31

7.3.2 标准件外购费用 32

第八章 结 论 33

致 谢 34

参考文献 35

第一章 绪论

1.1 数控机床的产生和发展

微电子技术、自动信息处理、数据处理以及电子计算机的发展,给自动化带来了新的概念,推动了机械制造自动化的发展

20实际40年代,美国一家小型的飞机代工公司运用数据处理技术对飞机轮廓及直升机叶片进行加工。这是数据处理技术第一次应用于机械加工中。这种加工的方式有效的提高了机械加工的精度。此后于1949年麻省理工学院与这家飞机公司联合开展数控机床的研发。3年后,世界上第一台数控机床面世。

1953年,美国空军与麻省理工学院合作研究自动编程技术。

1955年,美国空军购进100台数控机床,在此后的两年,数控机床技术得到长足的发展。

1958年,克耐.杜列克公司成功研制“加工中心”这种机床可以自己换刀,自带换刀装置。

1959年,世界计算机进入晶体管时代,随之数控机床大量采用晶体管和印制板电路,从此迎来第二代数控时代。

1960以后开始,数控技术不仅仅在机床上去取得发展与突破,并且逐步推进到切割机、包装机等方面。与此同时除了APT编程外也出现了其他许多编程语言。

1960年开始,德国、日本等其他工业国家也开始陆续使用数控机床技术。

1965年随着小规模集成电路的面试,同时数控机床进入第三代,小规模集成电路被广泛大量应用于数控机床。

1967年柔性加工系统开始应用与数控机床,这就是最初的柔性制造系统。之后美、日、德等其他国家也开始研究。

第四代数控时代的到来是伴随着小型计算机代替专用计算机的,当时小型计算价格下降,小型计算机的应用性价比更高,而计算机对机床进行直接控制的系统称为直接控制数控系统。

1970年及之后20年间微处理器的发展以及在数控机床上取得的应用,从此数控机床进入第五代数控系统。[1]

1.2 数控机床的发展趋势

当今社会科技蓬勃发展,新材料不断涌现,比如铝合金在工业以及其他各方面的应用,从而对数控机床的要求就越高,在这种大环境下高速数控机床就成为了香饽饽和发展热点。数控机床在当今社会下的发展趋势,我认为有以下几点:

(1)高速、高精密化:数控机床只有高速并与此同时保持高的精度,生产效率才会提高。

(2)高可靠性:数控系统和被控设备的可靠性前者要高一个数量级以上,但受价格的约束也不是越高越好。

(3)数控机床设计CAD化:CAD的应用能使数控机床的设计更简便,工作量更小,所以CAD的应用就更加迫切。

(4)智能、网络、柔性、集成化:数控机床的发展应该向这方面发展。

(5)开放性:数控系统的开发统一在一个平台上,形成一个具有鲜明个性的明星品牌产品。

(6)复合化:开发更多复合程度更高的数控产品。

(7)重视技术标准、规范的建立[2]

1.3 数控机床的加工原理

金属切削运动,是加工人员根据客户提供的工件形状及各项参数要求,通过不断改变刀具相对于工件的位置、速度等,来达到被加工工件所需求的尺寸、形状、精度的一种加工运动。

数控机床的加工运动,就是把整个工件看成无数个坐标点,通过程序来使刀具不断的通过这些坐标点,从而使刀具与工件之间形成相对的运动关系,来完成图纸的加工要求,从而对零件完成加工。

刀具沿各坐标轴的相对运动,是以脉冲当量ζ为单位的(mm/秒冲)

当刀具进行直线或者圆弧运动时,把工件轮廓表示成无数个坐标点,区相连两个坐标点所构成线段的中间点进行数据处理,求出一系列中间坐标点的坐标值,然后按中间的坐标值,通过数控装置发出脉冲信号,从而加工出客户所需求的直线或者圆弧轮廓。

数控装置进行这种“数据点密化”称作插补,一般数控装置都具有对基本函数(如直线函数和圆函数)进行插补的功能。[3]

第二章 总体设计方案

2.1 进给系统的传动要求及传动类型的选择

2.1.1 进给系统的传动要求

1.静态设计方面的要求

(1)能够克服摩擦力和负载。电机的转矩和切削力的大小是有比例关系的。

(2)为了达到目前最小辨别力(0.1μm)的要求所以机床的进给运动的位移量一定要足够小。

(3)静态扭矩的刚度一定要保持足够高。

(4)速度的调节范围一定要足够。

(5)对速度的要求是无爬行,所以就要求速度一定要均匀。

2.动态设计方面的要求

(1)为了能够开启启动制动过程,必须具备足够的加速和制动转矩。市场上目前的伺服电机在带有调速功能的前提下其响应的时间为(20-100)N.m;换向时对进给系统的速度要求特别高,最低要求是要在最短的时间内达到额定转矩的4倍及以上。

(2)传动性能一定要够好,这直接关系到被加工工件的形状和加工表面精度要求。

(3)由于负载作用而引起的一些非必要误差应尽可能的减小或完全消除。

3.对机械传动部件的要求

(1)被加速的运动部件具有较小的惯量。

(2)部件的各种刚度一定要高。

(3)部件的阻尼的性能起码要良好。

(4)抗拉、抗压刚度和阻尼等因具有很小的非线性要求。[4]

2.1.2 进给系统传动类型的选择

直线运动和旋转运动是伺服驱动系统能够主要得到的两种运动方式,其中直线运动方式可以通过以下方法来获取:

(1)油缸、气缸 在具备液压泵、空气压缩机的前提条件下,使用液压或者气压来推动缸体来实现直线的运动方式。其特点是系统结构复杂,运动过程中精度不够高,震动大不够平稳,故运用在伺服驱动的场合不多。

(2)旋转电机和丝杠 通过旋转电机连接丝杠,电机旋转带动丝杠使得丝杆上的螺母达到直线运动,这种传动是把旋转运动转换成直线运动的方法。其特点是有高的传动精度和高的平稳度,是当前最常用的直线运动方式。这种传动方式丝杠与电机的连接有很多方法比如:联轴器直联、通过同步带联接等。

(3)直线电动机 这种传动方式是通过直线电动机直接带动运动部件完成直线运动的一种传动方式。因为是直接连接,所以没有中间传动单元,因而传动精度高。这种传动方式具有广阔的发展前景。

旋转伺服运动如分度盘、数控回转工作台等伺服驱动主要由伺服电动机经减速机构来产生回转运动。[5]

标准件的外购件费用为4.79元。

综上所述,总成本为294.35元。

设计中,考虑到经济成本分析,再通过计算,有很大的好处。可以根据不同零件材料,它的加工工艺等合理的选型,降低零件的成本,提高性价比。这样可以给企业的经营模式产生正确性的引导作用,减少不必要的开支,提升整体经济水平,是至关重要的一个因素。在为企业发展的打下基础的同时,企业的经济效益在这项分析下也得到了长足的进步。

第八章 结 论

数控立式车床进给系统及其平衡结构设计:

一、 主要工作及结论

(1) 熟悉数控立车进给系统的工作原理和工作过程,并了解垂直运动部件的平衡参数问题。

(2)通过查阅各种资料了解设计进给系统各部件及其组成结构。

(3)完成各项参数的计算

(4)完成整体装配的设计及各个零件图的设计绘图

二、 存在的问题

(1) 目前进给系统的平衡方面还有待创新与完善。

(2) 在机构的各种构造、精度方面还得加大研究。

(3) 在机床体积与加工零件尺寸方面得加大。

在本次毕业设计过程中发现了自己学习生活中的许多缺点,这些在以后的生活工作中自己希望能够逐步改善。

致 谢

本次的毕业设计和毕业设计的相关工作,是在我的指导老师(教授级高级工程师)的精心指导和细心的关怀下完成的。在设计过程中,我经常会遇到问题,每当我遇到问题无法解决时,老师总会在第一时间帮助我解决问题。老师总是不厌其烦的帮助着我,这让我感觉到了老师严谨的工作态度和对我们深深关怀。在此,我由衷的感谢我的指导老师——刘老师,并致以我深深的敬意。

经过三个多月的毕业设计,使我对数控立车进给系统的结构有了很深的了解,并且,在设计过程中使得我对专业知识的运用更加的熟练。通过此次的毕业设计,使我在学到了很多知识,关键培养了自我动手的能力,还让我知道了在遇到困难时,如何去克服解决困难。并且我还学会了在做设计时,我们应该先干什么,在干什么,通过此次设计,在我的脑海里已经形成一个框架,我相信这会在我下次设计新的项目时帮助我能够更快的完成设计。我觉得我这次设计数控立车进给系统的结构设计,虽然结构的刚度、动力、安全性等方面都能符合要求,但是在空间的设计还存在许多不足之处。

在数控立车进给系统的结构设计中,我也遇到了一些不会的问题,通过查阅资料向老师、同学们请教,解决了问题并积累了解决问题的经验。同时还学到了更多的专业知识。正是对这些困难的克服,使得我越来越自信。本次的毕业设计是在老师的全面性的指导下完成的,在毕业设计中的每一点点的提升都源自于老师的精心指导。在毕业设计完成之际,谨向刘老师表示我最深深的谢意,感谢刘老师这几个月来对我的悉心指导。

四年大学生活即将结束,感谢这几年来关心过我和帮助过我的所有老师及同学们,如果没有你们的关心和帮助,我的大学生活将不会如此充实和有意义。也借此次机会向所有关心、支持过我的亲人、朋友道一声感谢!

衷心地感谢各位老师们能在百忙之中来评阅我的毕业设计。

参考文献

1、王爱玲,武文革,辛志杰等.现代数控机床—2版.北京.国防工业出版社.2014.2

2、孙珂.从CCMT2006展会浅谈数控机床发展趋势.科技资讯.2007

3、王明坤.石油钻铤螺纹修复理论研究.兰州:兰州理工大学.2012

4、田振强.数控多刀管螺纹加工车床的设计与研究.兰州:兰州理工大学.2010

5、汪石农.倾转旋翼试验台的操纵机构及控制系统设计.南京:南京航天航空大学.2006

6、杨柳欣等.HSK系列高速刀柄简介.制造技术与机床.2003

7、郭娟.基于加工大型工件龙门刨床的改造.卷宗.2013

8、殷毅.大跨度升降式飞机接近架的设计与研究.上海:同济大学.2009

9、陈中.数控平旋盘的研究与开发.兰州:兰州理工大学.2010

10、陈兴奎,吕学智.钳工操作技术要领图解.济南.山东科学技术出版社.2004。246-251

11、彭云平,李莉敏,朱宁峰.立式机床垂直运动部件重力平衡创新设计.机械设计与制造.2009

12、机械设计手册编委会.机械设计手册—滚动轴承.北京.机械工业出版社.2007

川公网安备: 51019002004831号

川公网安备: 51019002004831号